重型汽车转向节强度和模态的有限元分析

□ 崔淮维

北钢管业(营口)有限公司 辽宁营口 115000

1 分析背景

转向节是汽车转向系统和底盘的重要组成部分,承受路面传来的各种多变载荷,要求具有较高的强度。按照不同的适用汽车种类,转向节分为重型汽车转向节、中型汽车转向节、轻型汽车转向节、微型汽车转向节、客车转向节、轿车转向节。按照不同的材料,转向节分为铸铁转向节、铸铝转向节、铸钢转向节。按照不同的形状,转向节分为中心孔类转向节、长杆类转向节、套管类转向节。白婷婷[1]将材料和汽车的轻量化相结合,对铝合金转向节进行强度分析和结构优化。袁旦[2]应用ANSYS软件对转向节进行有限元分析,并对转向节的结构进行了改进。陈黎卿等[3]将汽车转向节导入ANSYS软件进行强度分析,得到的数据具有较高的可靠性。宋黎明等[4]应用ANSYS Workbench软件对某电动轮矿用车转向节进行有限元模态分析。

业内对转向节进行的研究总量较多[5-8],但大部分是对中心孔类转向节进行强度分析,对长杆类转向节的研究则相对较少。笔者对长杆类重型汽车转向节进行强度和模态有限元分析。

2 转向节参数化建模

应用Unigraphics软件完成转向节的实体建模,将建立好的三维模型存储为.STP格式文件,导入ANSYS Workbench软件进行材料属性定义、网格划分、约束与载荷施加,然后进行求解。

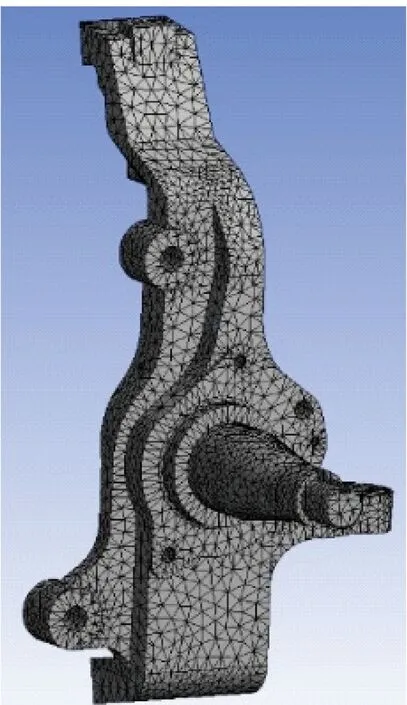

相比经典ANSYS软件,采用ANSYS Workbench软件进行网格划分较为简单,既可以人为设置,又可以自动划分。笔者对转向节模型进行自动网格划分,网格划分结果如图1所示。

图1 转向节模型网格划分

在经过不平路面、紧急制动、侧向滑移三种工况下求解转向节所受的力和转矩,通过数值模拟得到云图,对转向节进行强度校核,确定转向节是否满足强度要求。

经过不平路面时,转向节只受到一个冲击载荷。紧急制动时,转向节除受到冲击载荷外,还受到制动器传递而来的转矩和轮胎传递而来的纵向力。侧向滑移时,转向节同时受到冲击载荷和横向力矩。

分析中,垂直地面方向为Z轴,轮毂滚动方向为X轴,轮毂安装方向为Y轴。

3 静力学方程

3.1 经过不平路面

汽车在行驶过程中,经过不平路面是无法避免的,此时会对转向节产生冲击载荷。经过不平路面时,转向节只受Z轴方向垂直载荷作用,Z轴方向垂直载荷Fz为:

Fz=KdG1/2

(1)

式中:Kd为动载因数,一般取1.75~2.65,笔者取2.65;G1为满载时前轴静载荷,取910 kg。

3.2 紧急制动

在汽车行驶过程中,紧急制动是常见危险工况。紧急制动时,转向节受到Z轴方向载荷,同时制动器会间接传递转矩至转向节,作用在制动器的安装位置。紧急制动时,转向节还承受轮胎传递而来的X轴方向纵向力。由此可知,在紧急制动时,转向节所受的载荷包括三方面。

Z轴方向垂直载荷Fx为:

Fz=m1G1/2

(2)

式中:m1为制动时前轴质量转移因数,取1.5。

X轴方向纵向力Fx为:

Fx=m1G1φ/2

(3)

式中:φ为地面附着因数,一般取0.75~0.8,笔者取0.75。

制动器传递的转矩M1为:

M1=Fxr

(4)

式中:r为轮胎滚动半径,取288 mm。

3.3 侧向滑移

汽车在转向过程中,可能发生侧向滑移。此时,左右轮受到方向相同但大小不同的力,转向节受到Z轴方向垂直载荷和Y轴方向横向力作用。此外,轮胎还会传递转矩作用于转向节。左、右轮转向节所受的Y轴方向横向力FyL、FyR分别为:

(5)

(6)

式中:Φ为侧向滑移附着因数,通常取1;hg为质心高度,取930 mm;B为前轮轮距,取1 464 mm。

Φ取1,通常情况下2hgΦ/B在1~2之间,汽车发生左侧滑移,原因是左轮所受横向力远远大于右轮。在进行强度分析时,选择左轮转向节作为分析对象。

Z轴方向垂直载荷Fx为:

(7)

Y轴方向横向力Fy为:

(8)

轮胎传递的转矩M2为:

(9)

4 强度分析

4.1 经过不平路面

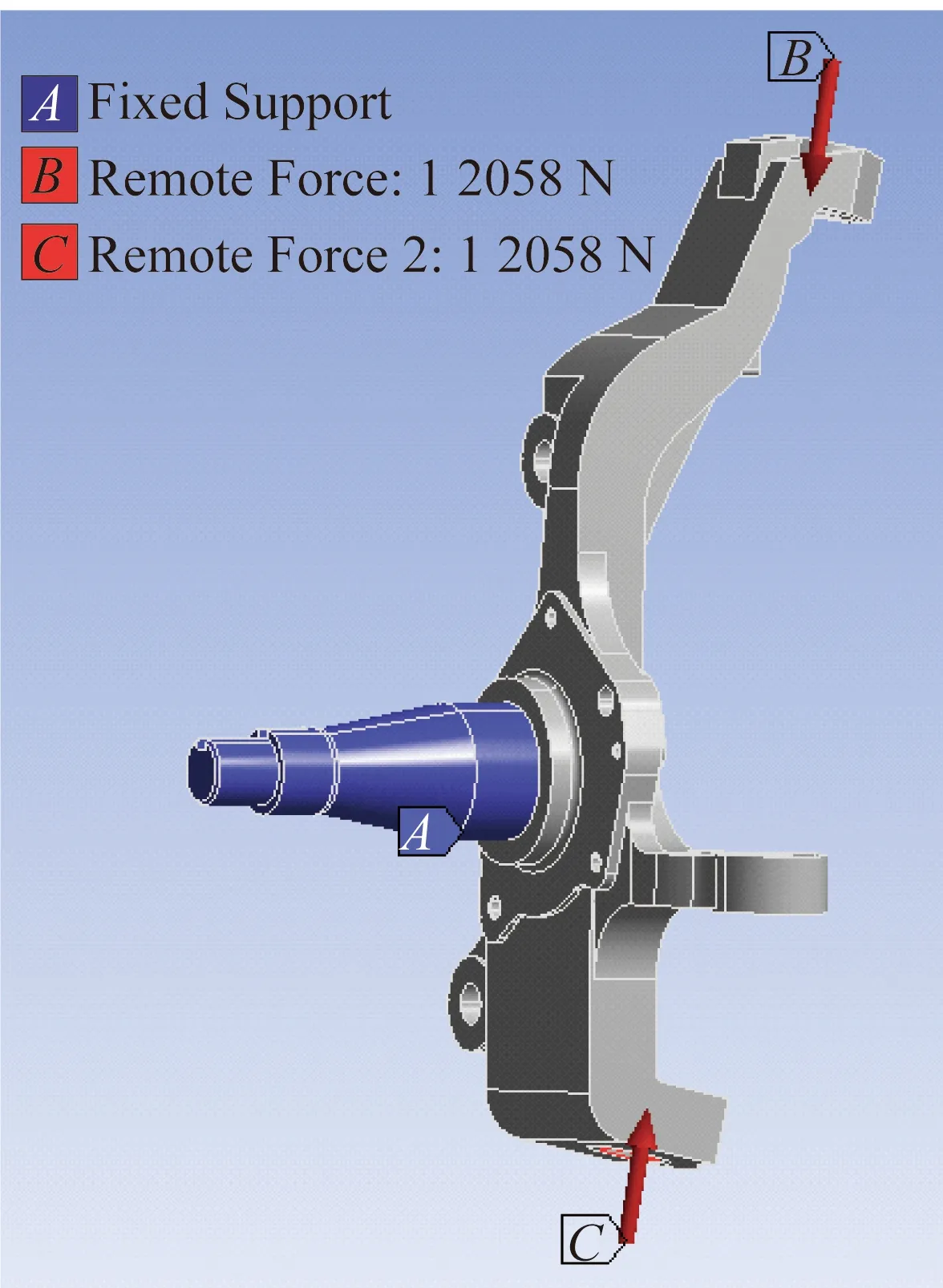

经过不平路面工况下,载荷与约束如图2所示。

图2 经过不平路面工况载荷与约束

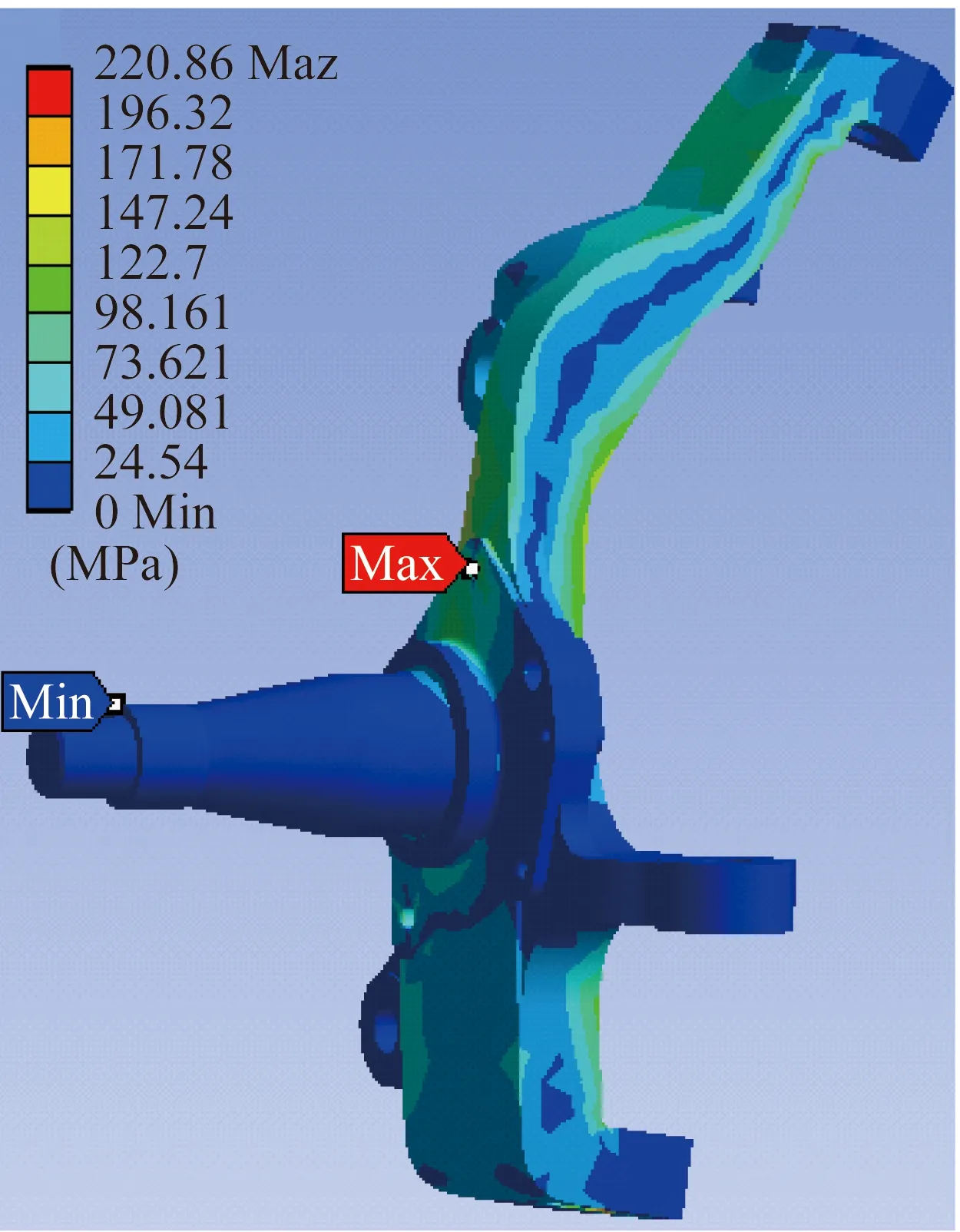

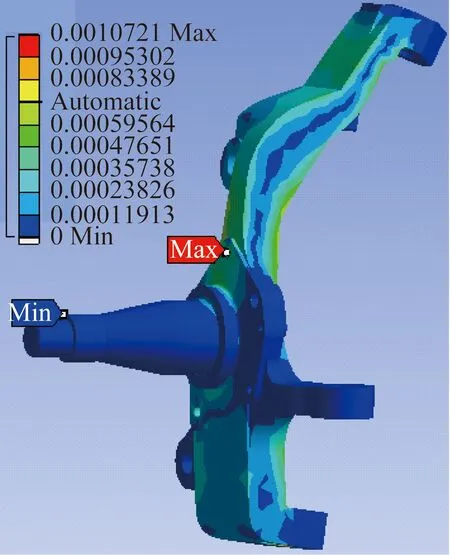

求解得到经过不平路面工况下转向节应力云图和应变云图,分别如图3、图4所示。

由图3、图4可知,经过不平路面时,应力主要集中在转向节上下端,上下端为转向节的主要受力部位,转向节的应变符合只受Z轴垂直方向载荷的特征。这一工况下,最大应力位于中心轴上方,值为220.86 MPa。转向节材料40Cr钢的屈服应力为750 MPa,可见经过不平路面工况下转向节的强度满足要求。

4.2 紧急制动

紧急制动工况下,载荷与约束如图5所示。

求解得到紧急制动工况下转向节应力云图和应变云图,分别如图6、图7所示。

图3 经过不平路面工况转向节应力云图

图4 经过不平路面工况转向节应变云图

图5 紧急制动工况载荷与约束

图6 紧急制动工况转向节应力云图

图7 紧急制动工况转向节应变云图

由图6、图7可知,紧急制动工况下转向节受到的最大应力明显大于经过不平路面工况。紧急制动工况下转向节最大应力值为274.61 MPa,同样小于转向节材料40Cr钢的屈服应力,转向节满足强度要求。

4.3 侧向滑移

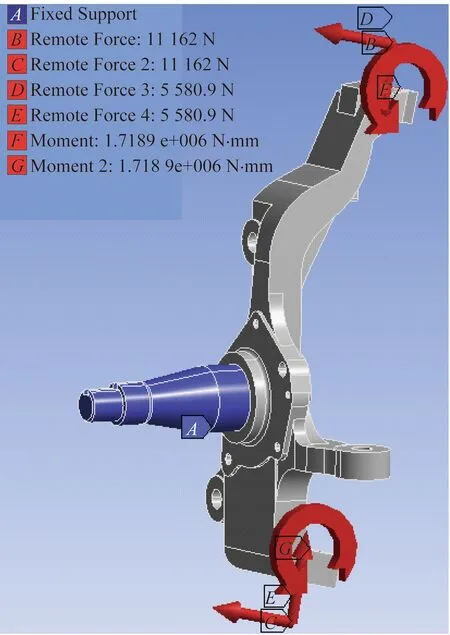

侧向滑移工况下,载荷与约束如图8所示。

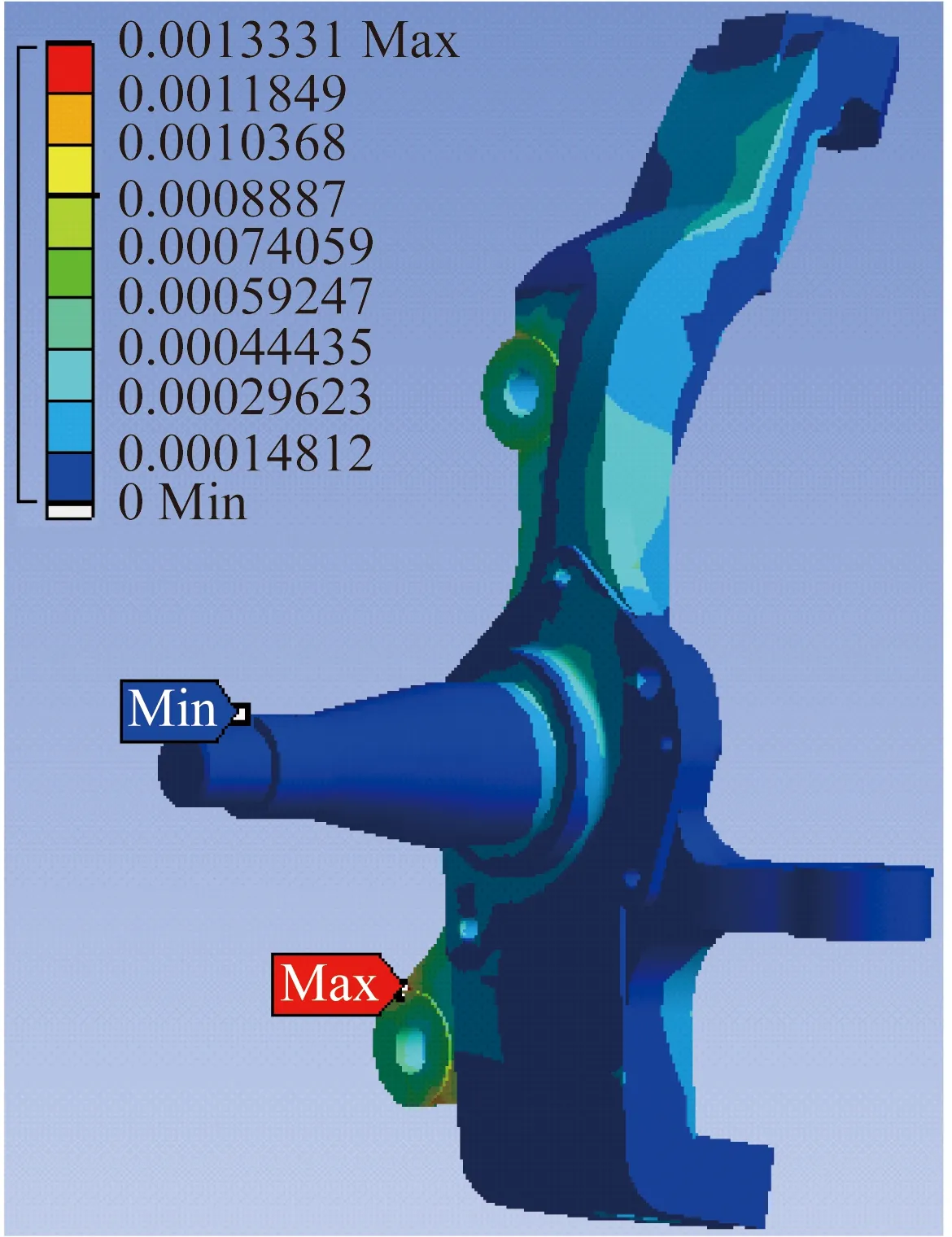

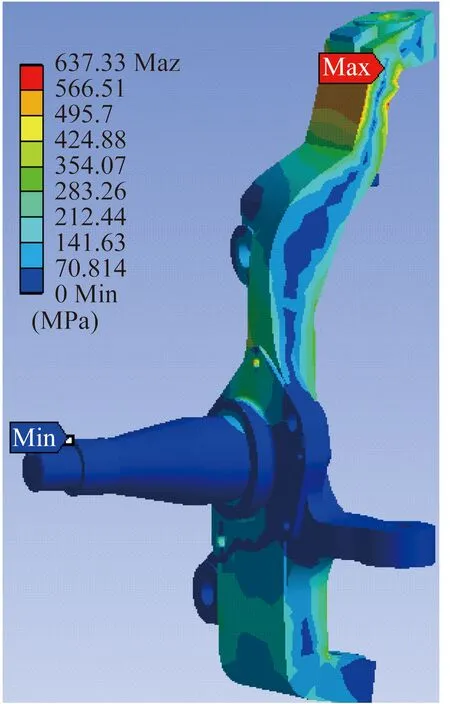

求解得到侧向滑移工况下转向节应力云图和应变云图,分别如图9、图10所示。

相比于其他两种工况,在侧向滑移工况下转向节的应力最大,载荷主要集中于转向节上端与中心轴连接处,最大应力值达到637.33 MPa。侧向滑移工况下转向节的最大应力小于材料40Cr钢的屈服应力,转向节满足强度要求。

图8 侧向滑移工况载荷与约束

图9 侧向滑移工况转向节应力云图

5 模态分析

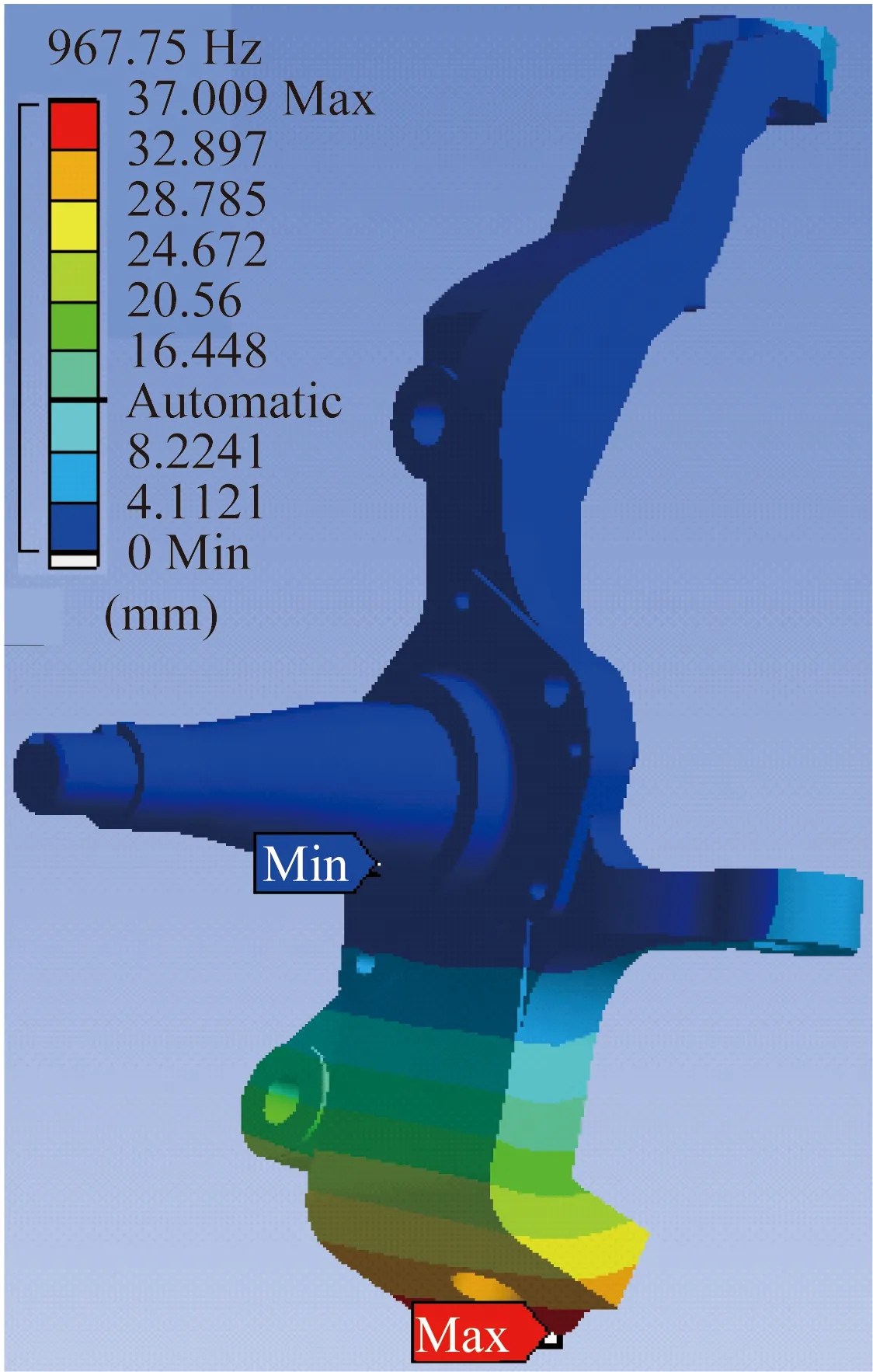

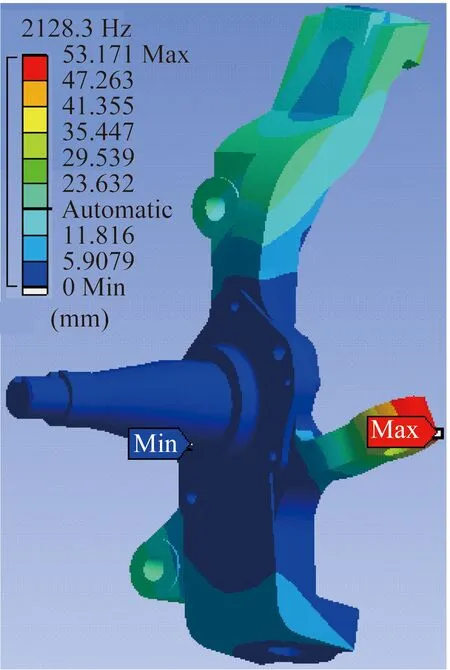

在强度分析的基础上,对转向节进行模态分析,得到转向节前十阶振型,如图11~图20所示。

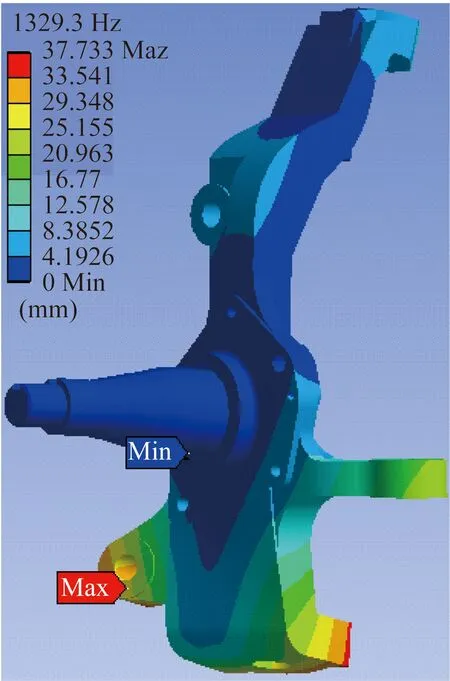

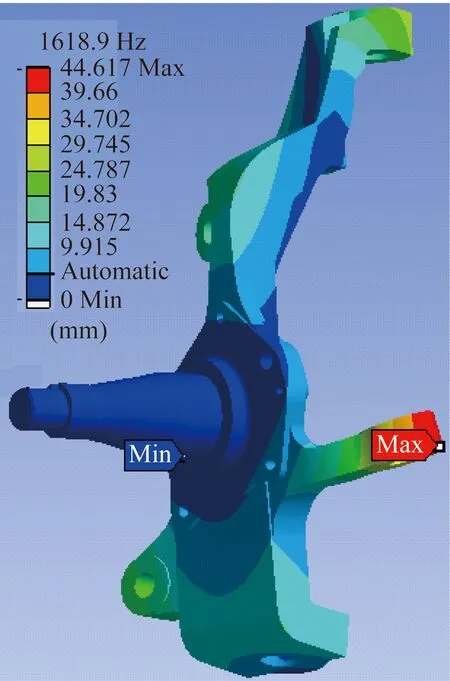

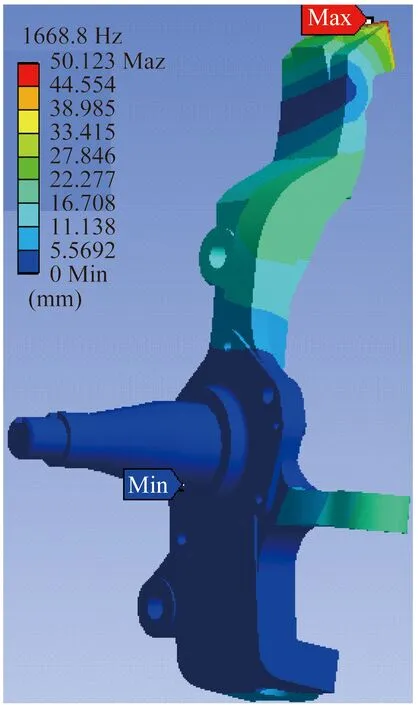

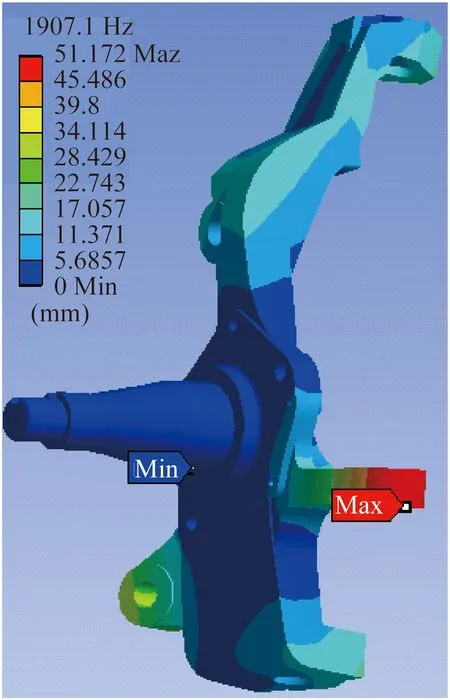

由分析可知,一阶、二阶振型主要集中在转向节上端,频率在360~620 Hz之间;三阶、四阶振型主要集中在转向节下端和制动器固定凸版处,频率在960~1 330 Hz之间;五阶、六阶、七阶、八阶、九阶振型主要集中在转向拉臂处,频率在1 615~2 430 Hz之间;十阶振型主要集中在转向节上端与中心轴连接臂处,频率为3 074 Hz。汽车在行驶过程中,路面和发动机传递而来的振动频率很低,车速达到60 km/h时振动频率仅为30 Hz左右。当汽车处于怠速状态时,振动频率更低。转向节一阶振动频率达到368.36 Hz,因此无论汽车处于何种工况下行驶,转向节都不会因为外界激励而产生共振。

图10 侧向滑移工况转向节应变云图

图11 转向节一阶振型

图13 转向节三阶振型

图14 转向节四阶振型

图15 转向节五阶振型

图16 转向节六阶振型

图17 转向节七阶振型

图18 转向节八阶振型

图19 转向节九阶振型

图20 转向节十阶振型

6 结束语

基于经过不平路面、紧急制动、侧向滑移这三种工况,笔者对长杆类重型汽车转向节进行强度和模态有限元分析,得到应力云图、应变云图、前十阶振型和频率。分析结果显示,转向节的强度满足要求,不会因为外界激励而产生共振。