轨道车辆钩缓装置刚柔耦合多体动力学研究

姚远,刘红,朱浩,卢碧红

(1.株洲电力机车有限公司 机车事业部,湖南 株洲,412001;2.湖南大学 机械与运载工程学院,湖南 长沙,410082;3.大连交通大学 机械工程学院,辽宁 大连,116000)

缓冲装置是制约铁路货车速度和载重的重要因素,其主要作用是缓解和吸收列车间的纵向力和冲击动能,特别是随着铁路货车编组数、载重数和运行速度不断提高,铁路对缓冲装置的性能要求也不断提升。因此对缓冲装置的设计和研究不仅关系着铁路运行的安全,更影响着铁路货车技术未来的发展趋势。

在铁路货车高速重载的大背景下,国内外针对缓装冲置的研究也层出不穷。孙树磊等[1-2]从研究需求角度对已有的缓冲器动力学模型进行了结构修正,同时结合单自由度车辆冲击实施了缓冲器性能的检验。许自强等[3]研究了重载机车钩缓装置承压行为。赵旭宝等[4]研究了缓冲器初压力和缓冲器不同行程段形成的差异化阻抗特性,分析了这种特性的变化特点。在具体分析中以重载万吨列车运行工况为依托,找寻阻抗变化与列车纵向冲动的具体关联。赵旭宝等[5]以缓冲器容量需求为切入点,研究了容量需求的影响要素,例如车钩间隙、冲击速度等。孙树磊等[6]在研究中以摩擦缓冲器冲击试验中得到的数据作为论证样本,引入黏滞摩擦力、阻尼力完成缓冲器多段线性模型调整。另外,他们结合仿真工具和三角函数位移激励等工具对缓冲器多段线性修正模型进行验证和分析。COLE 等[7-8]研究了落锤试验以及列车纵向动力学试验,构建了新的摩擦缓冲式模型,该模型能够应用在列车常规运作之中,也可应用在列车调车冲击工况中。OPERA 等[9]设计了缓冲器模型,以数学平滑处理的方式对摩擦特性加以处理,这种融合了弹性力和摩擦力的新模型取得了很好的研究效果。金星等[10]在构建摩擦缓冲器模型过程中,对滑动摩擦与静摩擦之间的过渡情况进行了探究。ZHU 等[11]建立了车钩缓冲装置的力学模型,研究了城际列车碰撞过程中车钩的运动特性,结果表明该模型轴向特性合理,能够合理地模拟车钩的俯仰运动。WEI等[12]在现场调查的基础上,建立了全尺寸车钩缓冲装置的有限元模型,模拟了车钩在事故中的动态行为,并对结构薄弱环节进行了改进设计,以提高车钩在相同事故情况下的耐撞性。王晋乐等[13-14]以高速动车组端部性能系统为对象,通过冲击试验及碰撞仿真确定了其中需要优化的部位,然后对系统车钩安装座进行了结构的调整,进而对这种新的安装座结构实施了抗冲性能的验证,发现新的结构能够满足设计预期需求。朱涛等[15]从失效原理、分类和标准、理论和应用与列车整体碰撞响应这4个方面对车钩缓冲装置进行研究。车全伟等[16]对动车组用中间车钩缓冲吸能装置进行现场试验,研究其动态吸能特性。杨庆龙[17]在车钩缓冲装置的设计过程中,以车辆参数及配置为基础信息,对碰撞情况中的缓冲装置的吸能特性做了计算,最终建立了能够在悬挂式空轨列车中进行应用的车钩缓冲装置,这种装置达到了比较理想的轻量化目标。通过对装置性能的验证,发现钩缓装置符合预期性能要求[18]。

目前,既有的研究主要是针对缓冲装置的阻抗力、非线性阻尼力和摩擦力,而对缓冲装置中摩擦机构和弹性元件的动态受力特性的研究相对较少。缓冲装置作为吸收和消耗列车间纵向力的机械装置,其缓解能力不良是由于内部各零件的摩擦面磨耗到限或楔块机构阻滞致使缓冲器无法正常滑移,冲击力无法较好地传递给弹性元件进行吸收缓解。因此,有必要对缓冲装置内部各零件的动力学特性进行研究。本文以我国铁路货车某新型摩擦式缓冲装置为研究对象,基于刚柔耦合多体动力学理论,采用仿真试验的方式重点研究缓冲装置内部摩擦机构和弹性元件动力学特性,为缓冲装置设计生产和运营维护提供参考。

1 缓冲装置的概述

缓冲装置是用来缓减列车之间的碰撞、吸收冲击动能、减少车体振动的一种机械装置,它常置于车体底架两端之间,安装在钩尾框内,并且有前从板和后从板座保护[18]。

1.1 缓冲装置的组成

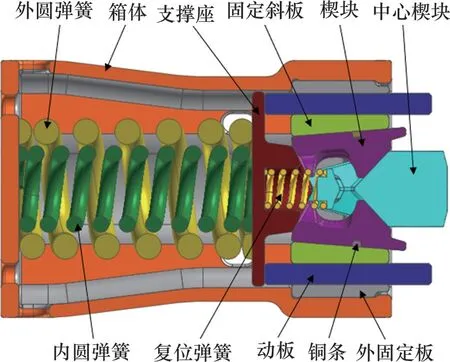

摩擦式缓冲装置主要是由摩擦机构、弹性元件以及箱体这3大部件所构成,某新型缓冲装置的内部结构如图1所示[14]。

图1 缓冲装置的内部结构Fig.1 Internal structure of cushioning device

由图1可知:摩擦机构可分为2大部分。第一部分包括如下结构:中心楔块,这是核心内容;支撑座,包括安置及连接之中使用的弹簧;2块楔块,楔块在外形上完全一致且具有三倾斜角;2块固定斜板,其安装位置是箱体口部凸肩部位。第二部分包括如下结构:2 块动板和2 块外固定板,安装于箱体上侧口部凸肩上,在固定斜板和外固定板则是动板滑动范围;弹性元件,由内、外圆弹簧以及复位弹簧(辅助恢复原位,防止产生卡滞)组成[18]。

1.2 缓冲装置的组成

当动力机车提供牵引力或是列车调车时的惯性动力使车辆启动,列车之间均通过钩缓装置来进行作用力的传递。当列车向前进方向运动时,前、后车钩缓装置之间受到牵引力的作用,其会基于车钩传导到钩尾销、钩尾框,进而基于缓冲器传导到前从板、前从板座,最终传导到牵引梁;若列车行进方向为动力机车的反方向,则钩缓装置间会产生冲击力,并通过车钩传导到前从板,然后经过缓冲器传导到后从板座和牵引梁之上[19]。在钩缓装置中,力的传导过程如图2所示。

图2 钩缓装置力的传导过程图Fig.2 Schematic diagram of force transmission of hook and slow device

由图2可知:在列车运行过程中,缓冲装置所承受的冲击荷载一部分被摩擦机构所消耗,另一部分转化为弹性元件中弹簧的弹性形变。当缓冲装置处于复位阶段时,弹簧弹性形变所产生的能量将随着形变的恢复而释放,其中大部分能量将被摩擦机构所消耗,小部分冲击荷载将会传递到后续车体,进而影响列车运行时的安全性和稳定性。

1.3 缓冲装置工作状态下的理论计算

根据缓冲装置的工作原理可知,缓冲装置存在压缩和复位2种工作状态,这2种工作状态又会根据动板和前从板、动板和支撑座的接触状态产生4种不同的工况[18]。

以下公式中:S为缓冲器运行中的阻抗力(下标为工况差异下受力);A为在各个零件间存在的竖直作用力(下标为零件序列号);N为正压力;f为摩擦因数;R为弹簧力;Q为在各个零件间存在的水平作用力(下标为零件序列号);L为摩擦角;α,β和γ为楔块零件的3个夹角。

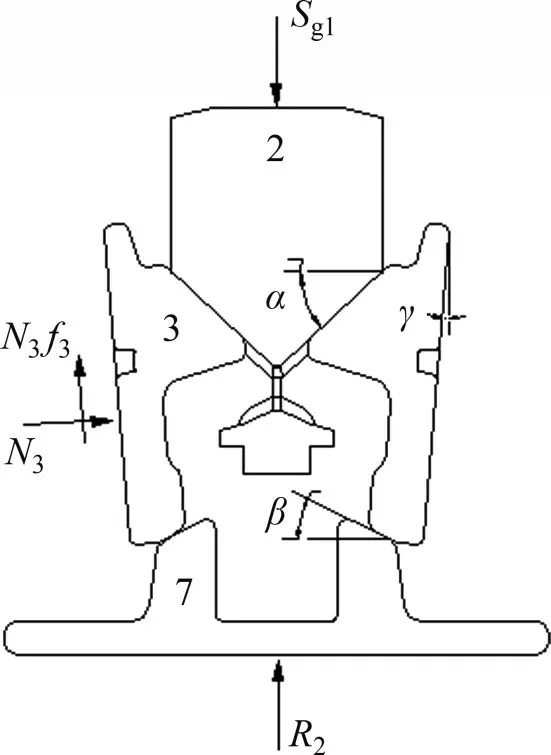

工况一:当缓冲装置受压力时,前从板与动板未接触,摩擦机构受力简图如图3所示。

图3 摩擦机构受力简图Fig.3 Force diagram of friction mechanism

由于外圆弹簧和内圆弹簧刚度总和R2远比复位弹簧刚度R1大,因此要引入转换系数ω。

由式(1)可得工况一阻抗力的表达式为

工况二:当缓冲装置受压力时,前从板与动板接触,其受力简图如图4所示。

图4 工况二受力简图Fig.4 Force diagram of working condition two

工况三:当缓冲装置从压缩状态复位时,动板与支撑座未接触。

工况四:当缓冲装置从压缩状态复位时,动板与支撑座相接触,可由式(4)得出工况四阻抗力Sg4的表达式:

其中,

2 缓冲装置落锤试验的设计与仿真

落锤试验是检测缓冲装置性能最基础的试验,试验所检测出的最大阻抗力、行程以及容量等参数是评价缓冲装置缓冲性能最主要的指标[20]。

2.1 落锤试验设计

依据TB/T 1961—2006“机车车辆缓冲器”标准,试验共选取5套缓冲装置进行初始容量试验和正式容量试验,并在12 t的落锤试验台上进行。

2.1.1 初始容量试验

对5套缓冲装置进行初始容量试验,试验程序如下:将锤起始高度设置为228 mm,锤高增量≤50 mm,并且从起始高度起,每增高一次,锤击一次。当行程距压死差0.25 mm或达到(或接近)额定阻抗力时,锤击停止[19]。

2.1.2 正式容量试验

正式容量试验分为5个程序段,各段的试验内容及序列如表1所示。其中,第一段的初始高度为0 mm,不设定压死差,当行程超过35.00 mm 时,则转为第二段试验。

表1 容量试验方法Table 1 Capacity test methods

2.1.3 容量试验结果分析

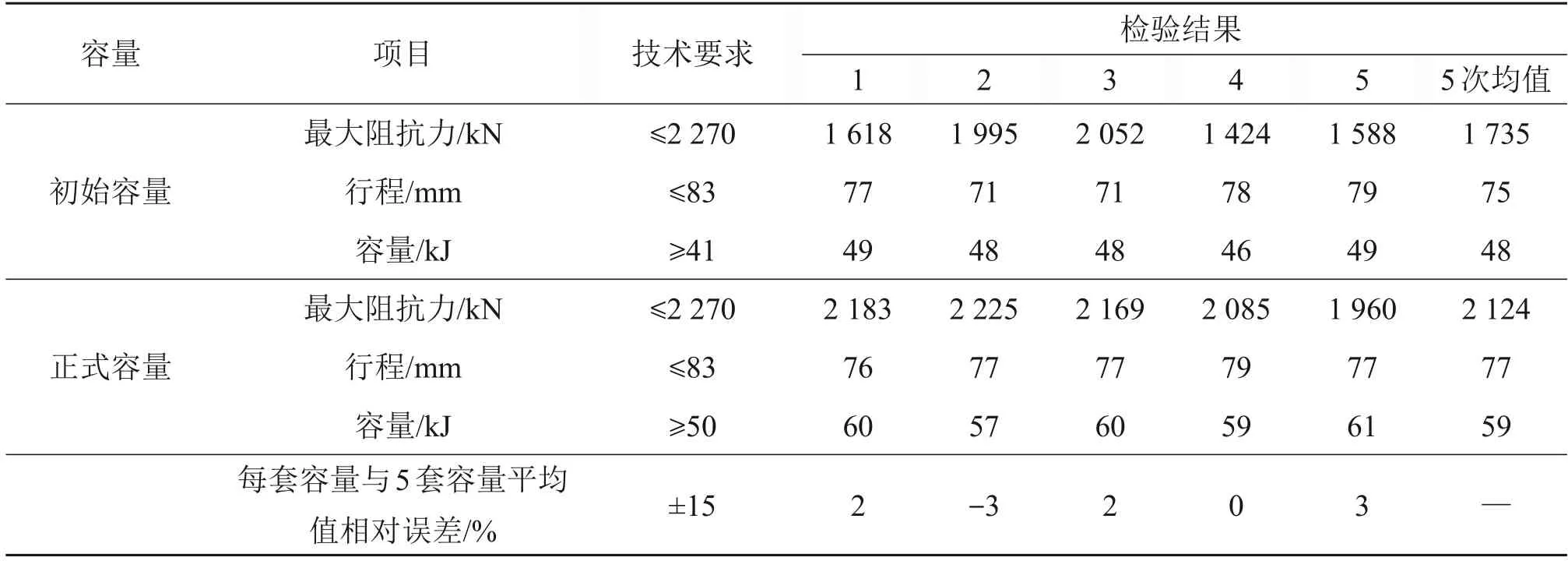

对试验数据进行整理换算,可得出5套缓冲装置的最大阻抗力、行程以及容量等参数,计算结果如表2所示。

由表2 可知:5 套缓冲装置的初始容量为46~49 kJ,均满足初始容量值大于40 kJ 的要求,而5 套缓冲装置的正式容量为57~61 kJ,均满足正式容量值大于50 kJ 的要求,并且每套缓冲装置的容量值与5 套平均值偏差为-3%~+3%,符合TB/T 1961—2006“机车车辆缓冲器”标准对偏差的要求。

表2 容量试验计算结果Table 2 Calculation result of capacity test

2.2 仿真试验设计

2.2.1 研究模型的建立

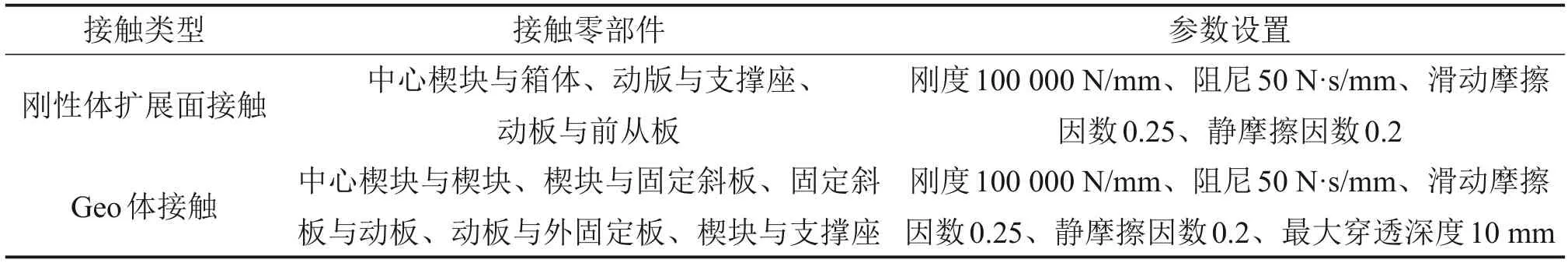

首先,对模型进行虚拟样机的建立和模型的简化,由于模型内的弹簧为刚体,无预紧力,所以需要将弹簧模块进行重建,使内圆弹簧和外圆弹簧合并;其次,设置缓冲装置内部所有零部件的接触参数和约束条件,其中接触面涉及的参数取值如表3所示;再次,对缓冲装置实施二次静平衡试验,分析内部零件彼此是否存在干涉及冗余约束的情况;最后根据落锤试验流程,对缓冲装置进行动态仿真分析。

表3 装置落锤试验仿真模型接触参数Table 3 Contact parameters of simulation model of drop weight test of cushioning device

2.2.2 研究模型的建立与落锤试验现场结果的对比

将动态仿真所得的正式容量试验数据与现场落锤试验所得数据进行对比,对比结果如表4所示。

由表4可知:缓冲装置动态仿真试验的最大阻抗力与现场试验结果相对误差为-7%~9%,最大阻抗力平均相对误差为-1%;而行程相对误差与容量相对误差分别为-9%~2%和-16%~0%,两者的平均相对误差分别为-4%和-10%,并且这3 种性能参数均值相对误差的绝对值均小于15%。这表明仿真试验所得结果与落锤试验所得数据相近,从侧面也反映出该缓冲装置的动力学仿真模型可靠性较高,可在动态仿真试验中使用。

表4 动态仿真试验数据与现场试验数据对比Table 4 Comparison of dynamic simulation test data and field test data

3 摩擦机构刚柔耦合多体动力学分析

摩擦机构是保证缓冲装置缓冲性能的重要部件,摩擦机构性能将直接影响缓冲装置对列车间纵向作用力的吸收和消耗,而楔块、固定斜板以及动板是摩擦机构中最主要的磨耗零件。因此,本节基于刚柔耦合多体动力学理论,再结合之前缓冲装置的动力学仿真模型,对主要磨耗零件进行刚柔耦合多体动力学仿真研究。

3.1 磨耗零件刚柔耦合模型的建立

结合缓冲装置的动力学仿真模型,将楔块、固定斜板和动板逐一进行柔性化处理,处理方式如下:

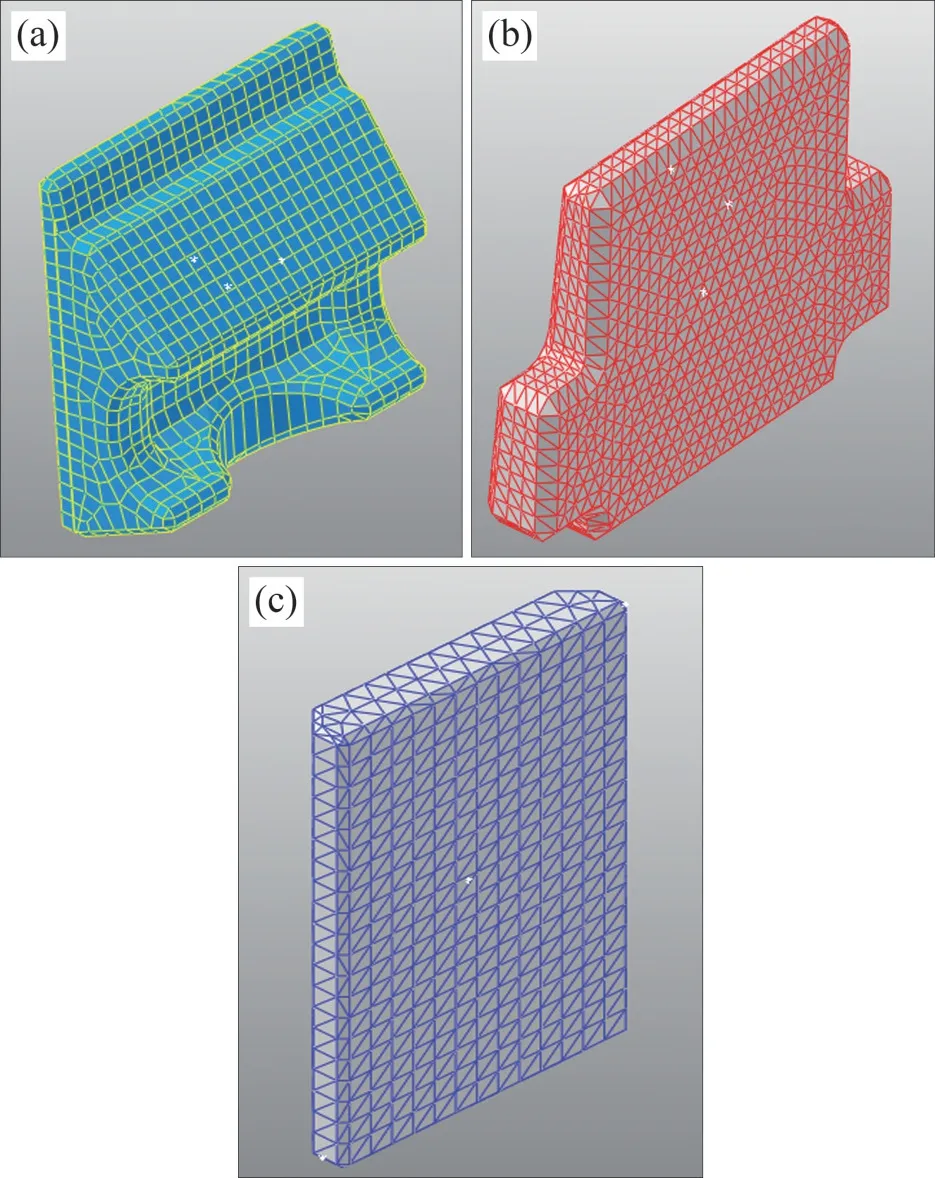

1)划分网格。采用8节点6面体单元进行网格划分,单元类型选择为Solid8,经过网格划分后,楔块、固定斜板和动板的单元数分别为6 314,14 468 和3 531 个,磨耗零件的有限元模型如图5所示。

图5 磨耗零件的有限元模型Fig.5 Finite element model of worn parts

2)材料属性。磨耗零件都是由合金结构钢制成,因此材料属性可按合金结构钢赋予。

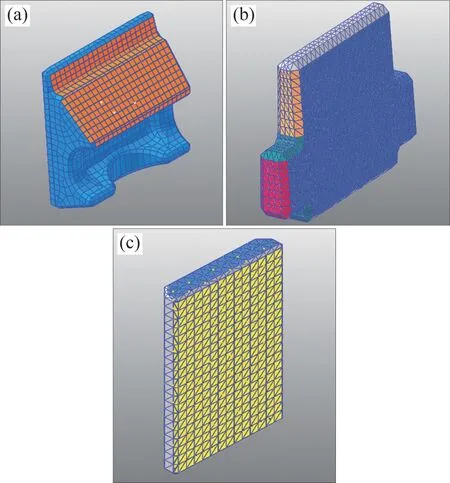

3)柔性化处理。对楔块、固定斜板和动板进行柔性化处理,可得到3个刚柔耦合模型;在创建片集时,选择楔块(包括中心楔块)与支撑座接触面,固定斜板和箱体接触面,动板和外固定板接触面,支撑板及前从板接触面作为载体,然后实施接触面的定义,同时对施加分布荷载进行界定。磨耗零件片集创建如图6所示。在创建好片集的刚体与柔体、柔体与柔体间设置弹性系数、阻尼系数、静摩擦因数和动摩擦因数等,接触参数按表3设置。

图6 磨耗零件的片集创建Fig.6 Piece set creation of worn parts

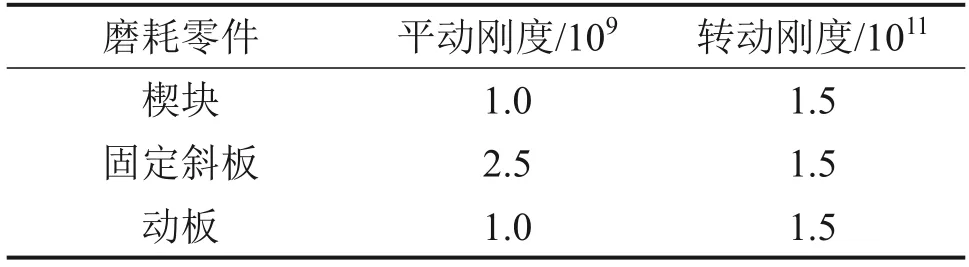

4)边界条件及荷载施加。对柔性体的各个自由度状况和边界条件的参考坐标进行定义,边界条件参数如表5所示;模型仿真试验荷载的加载方式和大小与落锤试验相同。

表5 边界条件参数Table 5 Boundary condition parameters

3.2 磨耗零件的仿真结果分析

3.2.1 楔块

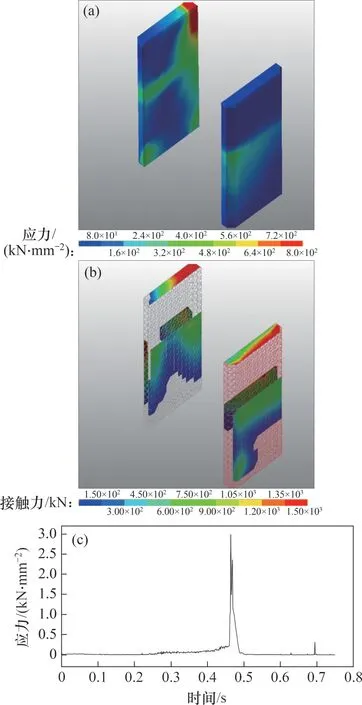

楔块的主要作用是实现冲击动能的能量转化,且达到缓和冲击的目的,其仿真结果云图如图7所示。

由图7可知:楔块与中心楔块接触侧的应力较大,并且拱形曲面上部分的应力要比下部分的应力大;有3 个位置的接触压力是比较高的,即楔块、中心楔块和支撑座接触端,楔块、固定斜板与铜条卡槽接近的位置,楔块、支撑座中间偏离中心楔块的位置;受到冲击力干预后,拱形至支撑座区域的位移要明显比上半部分的位移大;楔块在整个冲击过程中,内部受力情况较为均衡,平均值在1 000 kN 以下,激增阶段持续0.153 s,复位阶段持续0.168 s,最大应力为平均值的9.76倍。

图7 楔块的仿真结果云图Fig.7 Contour of simulation results of wedge

3.2.2 固定斜板

固定斜板的主要作用是将冲击力进行传递,当传递至动板时,会使动板夹紧,从而产生较大的摩擦力去消耗冲击力,当传递至箱体时,箱体会将冲击力传递给车体,从而使车体产生振动,仿真结果云图如图8所示。

由图8可以发现:在固定斜板和箱体接触面中存在更大的应力,同时在压力作用下,与支撑座接近的一侧承受的拉应力比另一侧的压应力更高;固定斜板和楔块与箱体更近的位置存在更高的接触压力,固定斜板与箱体、动板间与箱体更近侧面的接触压力也较高,同时接触面之中右侧压力更小;在冲击作用下,内部节点将由中心向两侧进行递减延伸;固定斜板在整个冲击过程中,内部受力趋于均衡,均值都不超过1 000 kN,出现激增状态的持续时间是0.043 s,而复位阶段时长是0.011 s,最大应力为平均值的11.36倍。

图8 仿真试验后固定斜板云图Fig.8 Cloud image of fixed inclined plate after simulation

3.2.3 动板

动板虽然结构简单,但却是重要的摩擦耗能零件,它直接与前从板接触,消耗纵向冲击力,其仿真操作后的情况如图9所示。

图9 仿真实验后动板云图Fig.9 Cloud diagram of simulation results of moving plate

由图9可知:动板的最大应力出现在动板上部靠近箱体的边缘处,并且在动板与固定斜板、外固定板接触面的中下部会出现边缘区域应力大于中心区域应力的特征;较大接触压力存在于3个接触面中,即动板与前从板、外固定板和固定斜板的接触面;与楔块和固定斜板相比,动板的应力激增作用较短,并且2个顶点相差648 kN,激增阶段持续0.03 s,最大应力为平均值的19.43倍。

4 弹性元件刚柔耦合多体动力学分析

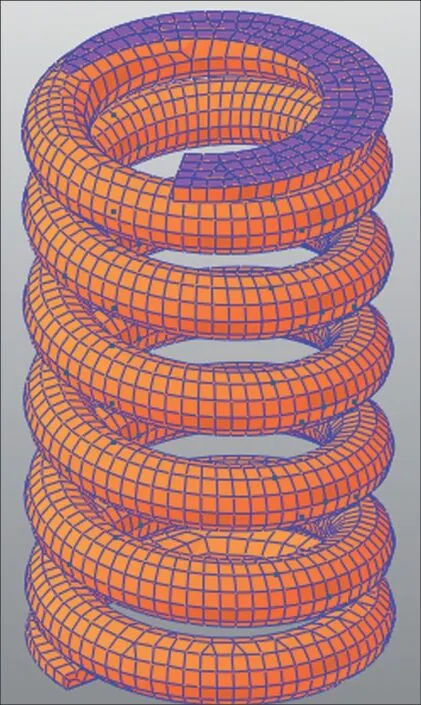

弹性元件主要是由外圆弹簧、内圆弹簧和复位弹簧等组成,其中外圆弹簧刚度较大,并且相较于内圆弹簧,它缓解冲击力的能力较强,具有一定的代表性。因此,本节基于刚柔耦合多体动力学理论,再结合之前缓冲装置的动力学仿真模型,对外圆弹簧进行刚柔耦合多体动力学仿真研究。

4.1 外圆弹簧刚柔耦合模型的建立

考虑弹簧端部与弹簧内测的精度要求,对外圆弹簧进行柔性化处理,处理方式如下:

1)划分网格。由于弹簧端部和有效圈之间的连接处结构较特殊,所以采用6面体单元和4面体单元相结合的方式进行网格划分,单元数为17 486个,外圆弹簧的有限元模型如图10所示。

图10 外圆弹簧的有限元模型Fig.10 Finite element model of external spring

2)柔性化处理。对外圆弹簧展开片集并创建点集,片集创建位置是弹簧端部与支撑座、箱体接触面,其作用是立足刚柔面接触模式达到连接效果,如图11所示;点集位置需要结合节点与柔体弹簧的位置关系加以确定,应该在有效圈和端部接触位置,各层有效圈内外径之上实施点集创建,点集的创建如图12所示。在创建好片集和点集的接触面上设置弹性系数、阻尼系数、静摩擦因数和动摩擦因数等接触参数,接触参数按表2设置。

图11 片集的创建Fig.11 Set creation

图12 点集的创建Fig.12 Point set creation

3)边界条件及荷载施加。边界条件根据弹簧内部单元的受力情况以及试验目的来进行设定,对弹簧的纵向移动和旋转进行设置,其平动刚度为1.0×109,转动刚度为3.5×109;模型仿真试验荷载的加载方式和大小与落锤试验相同。

4.2 外圆弹簧的仿真结果分析

由图13 可以发现:弹簧外径存在的应力比内径更低,同圈之中内径应力的最高点和平均值都是外径的1.5倍左右;有效圈及端部连接位置存在比较高的接触力和应力,连接处的最大应力为同圈内径应力的1.399倍,并且接触力集中分布于连接处,会产生弹簧两端局部磨耗过度的现象。

图13 外圆弹簧仿真结果图Fig.13 Figure of simulation results of outer circular spring

5 结论

1)缓冲装置动态仿真试验的最大阻抗力、行程与容量与现场试验结果相对误差的绝对值均小于15%,符合标准中的规定,这表明该缓冲装置的动力学仿真模型具有较高的可靠性,可以在动态仿真试验中使用,为今后的研究节约了成本。

2)楔块、固定斜板和动板等磨耗零件的接触力分布不均,并且在楔块和固定斜板的内部应力集中现象较严重,长期承受分布不均且数值较大的应力和接触力会使磨耗零件内部出现裂纹和表面磨损程度不同的情况,将导致零件无法正常工作,进而影响列车运行的稳定性。

3)当外圆弹簧受到动态作用时,弹簧内侧应力是外侧的1.5倍左右,并且在弹簧簧圈端部与有效圈连接处会产生较大应力,易造成弹簧簧圈变形;簧圈端部与支撑座和箱体的接触面上会产生接触力集中分布的现象,易造成弹簧端部与相连接零件的表面磨损,不利于弹簧的正常工作。因此,弹性元件以及与其他部件连接处的应力特性将会直接影响缓冲装置的缓冲性能,进而影响整个列车的安全性。