导流装置对高速磁浮列车气动特性的影响

李一凡,李田,张继业,张卫华

西南交通大学 牵引动力国家重点实验室,成都 610031

0 引言

随着我国高速轨道交通技术的发展,高速磁浮列车肩负起进一步提高轨道交通运行时速的重任,其运行速度可达600km/h以上,凭借颠覆性技术成为衔接高速列车和航空飞行器速度等级的交通工具[1]。早在2006年,中国上海已开通磁悬浮线,所运营的磁浮列车最高速度可达430 km/h[2]。近年来,国内外先后开展了相关试验。日本山梨线试运行的L0 型磁浮列车试验速度高达603 km/h。中车青岛四方机车车辆股份有限公司高速磁浮列车已下线,其设计速度为600 km/h[3];西南交通大学高温超导磁浮工程化样车及试验线已启用。一系列的研究成果彰显了高速磁浮技术的蓬勃发展,标志着高速磁浮列车成为下一代轨道交通运输工具的重点发展方向[4]。

磁浮列车主要通过电磁力实现列车的悬浮和导向。磁悬浮技术可分为吸力悬浮、斥力悬浮和钉扎悬浮等。作为一种非传统轮轨黏着的新型轨道交通工具,磁浮列车车轨间存在一定的悬浮间隙,悬浮间隙保持相对稳定是确保列车悬浮特性、导向控制自稳定的先决条件[5],因此列车气动特性和外流场结构对磁浮列车的行车安全及运行舒适性具有显著影响。为探究高速磁浮列车的气动特性和外流场结构,国内外学者利用Computational Fluid Dynamics(CFD)开展了大量研究。刘堂红等[6]对国产磁浮列车气动外形进行了多方案设计,对比了不同磁浮列车外形的气动性能并得出了最佳气动外形方案;毕海权等[2,7-8]根据k−ε两方程湍流模型,将上海TR 型磁浮列车外流场视为可压缩黏性流场,得到了不同速度等级和不同运行环境下列车的气动力大小;李人宪等[9]采用三维定常不可压缩Navier−Stokes 方程,计算得到了不同速度条件下磁浮列车的气动力和俯仰力矩,分析了车轨间隙对气动力的影响。孟石等[10]通过模拟明线和横风下2 车编组磁浮列车的外流场特性,研究了不同轨道间隙对磁浮列车气动性能的影响。

上述研究表明:严格控制气动升力特性及俯仰力矩对于磁浮列车行车安全意义重大,如何解决列车气动升力过大成为了一个重要研究方向。丁叁叁等[11]分析了高速磁浮列车气动升力分布规律,利用一种导流结构实现列车气动升力的精确控制,显著降低了头尾车的气动升力;戴志远等[12]设计了适用于控制尾车气动升力的气动翼以克服磁浮列车悬浮性能恶化问题,并研究了气动翼角度、数量对尾车气动性能的影响。然而,随着磁浮列车运行时速的提高,车体表面的突起装置会造成气动阻力急剧增大,如何协同降低列车气动阻力、气动升力和气动力矩成为了亟待解决的问题。本文基于数值模拟方法,对设有3 种不同形式导流装置的高速磁浮列车气动特性和周围流场结构展开研究,兼顾列车气动阻力和气动升力,寻找一种既能大幅降低列车气动升力和点头力矩,又满足气动减阻技术要求的导流装置,为高速磁浮列车的减阻降升优化提供参考。

1 数值计算模型

1.1 流体控制方程

列车周围流场满足物理学三大守恒定律,即质量、动量和能量守恒。在数学上采用连续性方程、Navier−Stokes 方程和能量方程来描述流体运动,其控制方程的通用形式如下:

式中:ρ为空气密度;t 为时间变量;Φ为通用变量,可以代表温度T 等变量;v为速度矢量;Γ为广义扩散系数;S为广义源项。等式左端为瞬态项和对流项,等式右端为扩散项和源项。

1.2 几何模型

以2021年中国自主研发的高温超导磁浮工程化样车为研究对象,采用头车、中间车和尾车组成的3 车编组高速磁浮列车进行数值模拟。列车特征高度 H 为3.60 m;头、尾车流线型长度为13.00 m;每节车厢底部有3 个供给悬浮力的悬浮架;列车轨道部分由侧板、轨道梁和中部突起的直线电机定子组成;直线电机定子与悬浮架横梁最低点间存在20.00 mm的气隙。磁浮列车几何模型如图1所示,对列车表面进行简化,忽略部分车体外部复杂的细致结构,车端连接采用全包风挡。

图1 列车几何模型及关键尺寸Fig.1 Vehicle geometry and key dimensions

图2 为列车外流场计算区域,计算区域边界由入口、出口、地面、侧面和顶面组成,计算区域底部建立包含侧板、轨道梁和直线电机定子的轨道部分。基于列车的特征高度H,计算区域沿x 方向长度为90H,沿y 方向宽度为16.7H,沿z 方向高度为8H。头车前方计算区域边界设置为压力远场条件,马赫数为0.408,即500 km/h,合入口速度为(138.89 m/s,0,0);尾车后方计算区域边界设置为压力出口,出口压力为0;计算区域侧面和顶面均设置为对称边界。为消除地面效应的影响[13],地面及轨道部分均设置为移动壁面,速度大小及方向均与入口速度相同。为更准确地求解流场,在列车周围设置3 层加密区以保证体网格的平滑过渡。

图2 计算区域模型及参数Fig.2 Model and dimensions of the computational domain

进行列车外流场的数值计算时,需要对湍流流动进行模拟。湍流数值模拟方法采用被广泛应用的Reynolds 平均方法(RANS)[14],湍流模型选择在近壁区和远场计算中均表现良好的Shear Stress Transport(SST)k−ω两方程模型,与标准的k−ω模型相比,SST k−ω通过增加横向耗散导数项且考虑了湍流剪切应力的输运过程,可以更加精确地求解列车表面边界层流动[15]。压力–速度耦合采用SIMPLE 算法,变量的离散格式均采用二阶迎风格式。由于列车运行速度为500 km/h,此时马赫数(0.408)大于0.327,在列车空气动力学中,应将列车周围流场视为三维可压缩黏性流场[16]。

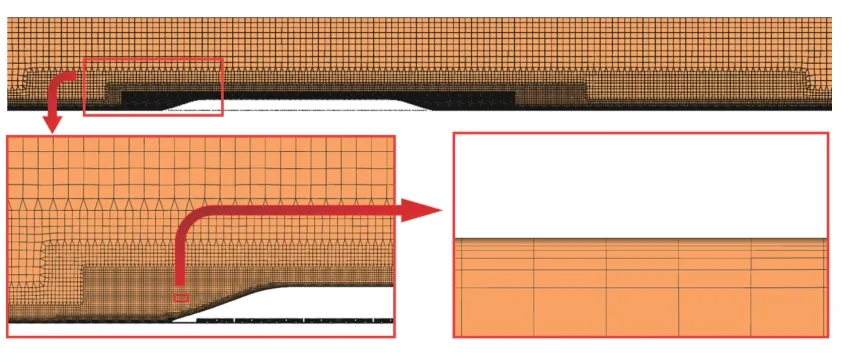

2 网格独立性检验

为了验证网格精度对计算结果的影响,以3 个基础尺寸(1 700、1 600 和1 500 mm)生成3 套网格Mesh 1、Mesh 2、Mesh 3,网格数量分别为4 002 万、4 587 万、4 965 万。3 套网格中,列车周围均设有第一层厚度为0.1 mm、增长比为1.2、总层数为10 的边界层。计算区域及列车边界层网格如图3所示。

图3 计算区域及边界层网格Fig.3 Computational domain and boundary layer grid

为便于分析,采用无量纲系数对比3 套网格的计算结果,其中列车表面压力系数Cp、阻力系数CD和升力系数CL的计算分别如式(2)~(4)所示:

式中:p 为压力;u 为列车运行速度,取138.89 m/s;D 为气动阻力;S 为车体最大横截面积,取8.1 m2;L 为气动升力。

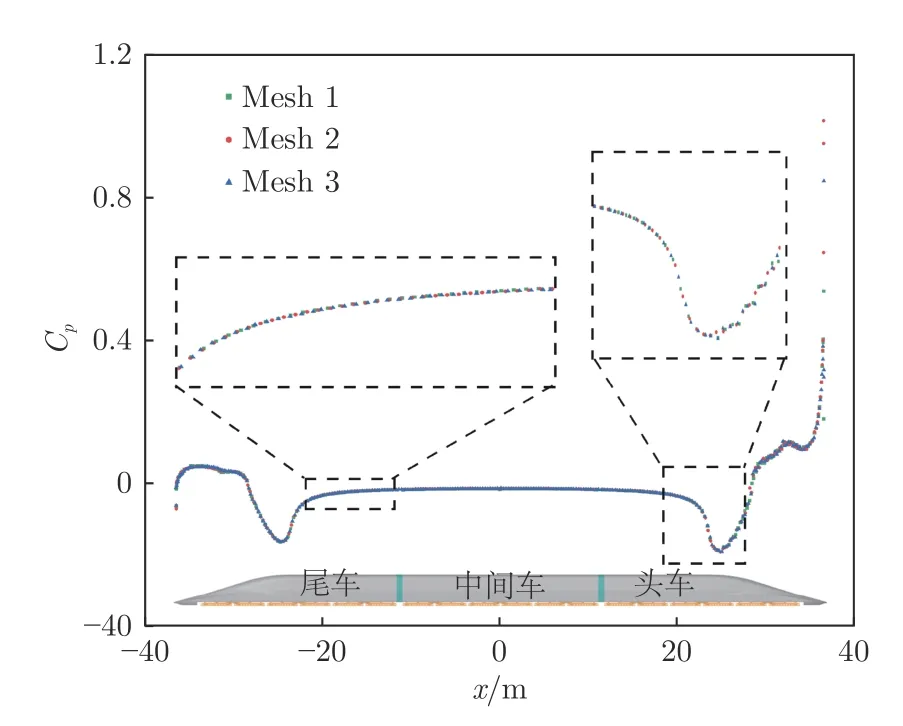

如图4所示,在y = 0 截面上,基于3 套网格计算的列车表面压力系数分布几乎没有差异,表明网格数量达到4 002 万后数值模拟的列车表面压力结果趋于稳定,从局部放大图中可以观察到:即使在差异相对较大处,压力系数分布仍然保持高度吻合。

图4 列车y = 0 截面上表面压力系数分布Fig.4 Pressure coefficient distribution along the upper surface at y = 0

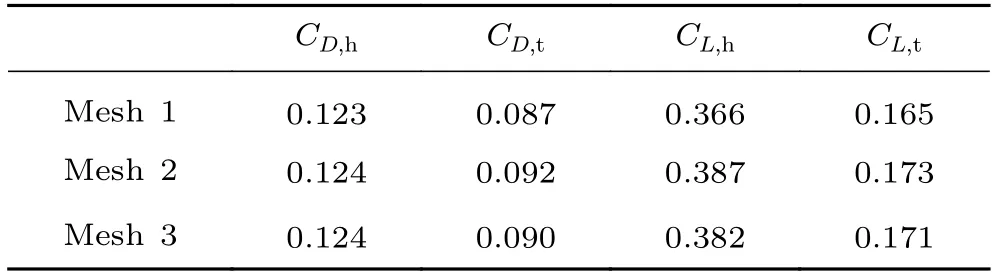

表1 为3 套网格的列车气动力系数网格独立性检验结果,下标h 和t 分别表示头车、尾车。由表1可见,基于3 套网格的气动阻力系数计算结果大小相近。以第二套网格为基准,其头车气动阻力系数较第一套网格大0.8%,比第三套网格小0.1%;尾车气动阻力系数较第一套网格大5.4%,较第三套网格大2.2%;头车气动升力系数较第一套网格大5.4%,较第三套网格大1.3%;尾车气动升力系数较第一套网格大4.6%,较第三套网格大1.2%。可见随着网格数量的增大,头、尾车气动力系数的差异逐渐减小,计算结果趋于收敛,计算精度与网格数量呈正相关。继续加密网格对列车气动特性计算结果产生的影响相对较小,目前网格数量已满足网格独立性要求,可获得较为准确的高速磁浮列车气动阻力和升力结果。虽然计算精度与网格数量呈正相关,但在保证精度的同时应避免网格数量过大导致求解时间冗长,降低计算效率,因此,本文选取第二套网格对应的基础尺寸1 600 mm 进行后续的模型网格划分。

表1 列车气动力系数网格独立性检验Table 1 Grid independence test of train aerodynamic coefficients

3 计算结果

基于网格独立性检验的结果,采用1 600 mm 基础尺寸对1.2 小节的计算区域及列车几何模型进行网格划分和数值计算。根据计算结果对列车气动力、表面压力分布规律及形成原因进行研究,基于研究结果分析板式、短楔形、长楔形3 种不同形式导流装置对列车气动特性的影响规律,以得出气动性能最优的导流结构。

3.1 高速磁浮列车气动特性

高速磁浮列车运行速度较快,气流冲击和分离作用在车体表面的压力强度相对较大,而轨行区形状、位置的特殊性也决定了列车底部与轨道间的气隙流场结构复杂。列车各部分的气动阻力系数如图5所示。

图5 列车各部分气动阻力系数Fig.5 Aerodynamic drag force coefficient of each part of the train

列车气动阻力来源于3 节车厢的车体和悬浮架,其中悬浮架1 受间隙气流直接冲击,产生较大的压差阻力且远大于其他悬浮架,达到了列车总气动阻力系数的20.9%,这是造成头车阻力大于中间车和尾车的直接原因。由于悬浮架改变了列车底部的流场结构,气流受阻产生能量损耗,流场流速逐渐降低,因此后排悬浮架的阻力系数呈现出逐排递减的趋势,头车3 排悬浮阻力系数达到了头车阻力系数的64.5%。中间车及尾车阻力来源以车体为主,悬浮架产生的阻力相对较小。

由于轨道直线电机定子结构的特殊性,磁浮列车鼻尖底部结构呈现为中部内凹、两侧凸起的结构,以避免与轨面干涉。如图6所示,头车鼻尖底部内凹结构使得悬浮架1 直接受到来流的冲击,构架横梁等部分的迎风侧均产生了高强度正压,气动阻力大幅增大。头车车体气动阻力相对较大,头车鼻尖的大范围正压区是头车气动阻力的主要来源。尾车气动阻力以流线型末端的负压区为主,其强度远高于鼻尖处的小范围正压,因此尾车车体气动阻力较大。与头、尾车流线型部位显著的压差阻力不同,中间车由于几何结构稳定不变,因此列车表面压力整体在0 附近,车体产生的气动阻力以黏性阻力为主。

图6 头车迎风侧(左)和尾车背风侧(右)压力分布Fig.6 Pressure distribution on windward side of the head car(left)and leeward side(right)of the tail car

图7 为列车各部分的气动升力系数。由图7 可见,车体气动升力系数占比较大。悬浮架的气动升力系数占比较小。头车和尾车车体气动升力系数较大、中间车气动升力系数较小的分布规律与列车y = 0 截面压力系数分布情况(图8)相仿。在x =28.0~36.5 m 区域,头车上表面虽存在大面积正压区,但鼻尖底部下表面同样呈现为高强度的正压区,且气流受悬浮架1 扰动后向上作用在鼻尖后侧的车体底面,形成大范围正压,因此整体气动升力表现为+z 方向的正气动升力。在x = 23.0~28.0 m 的流线型过渡区域,车体下表面呈现为微弱负压,而上表面因边界层分离产生了高强度负压区。上、下表面相比,上表面负压积分面积更大,下表面正压积分面积更大,二者同时作用使头车气动升力表现为+z 方向的正气动升力。而尾车鼻尖底面正压范围及强度均较小,气动升力贡献主要来自上表面流线型过渡段的负压区,这也是尾车气动升力相对头车较小的主要原因。中间车上、下表面均呈现为微弱负压,下表面因受悬浮架气流扰动的影响存在小幅波动。

图7 列车各部分气动升力系数Fig.7 Aerodynamic lift force coefficient of each part of the train

图8 列车y = 0 截面压力系数分布Fig.8 Pressure coefficient distribution of the train at y = 0

过大的气动升力会抵消列车所受的重力,使列车浮在轨面上,严重威胁列车悬浮间隙的稳定性,进而造成如脱轨、侧翻等行车安全事故。在500 km/h的运行速度下,数值模拟得到的头车气动升力超过37 kN,严重威胁列车的行车安全,需协同减小磁浮列车气动阻力、气动升力和气动力矩。

3.2 导流装置对高速磁浮列车气动特性的影响

结合列车表面压力分布规律可以看出,可以通过增大列车上表面正压力和减小列车底面正压力减小列车气动升力。由于流线型结构的特殊性,增大上表面正压力极易使纵向的气动阻力同时增大,进而增大列车运行能耗。因此,应以在头车鼻尖底面中部增加导流装置为切入点,通过向下引导车轨气隙间的高速气流,减小鼻尖底面正压力,同时避免大量气流受悬浮架的扰流向上冲击使列车底部形成大面积的正压区,从而改善列车气动升力情况。

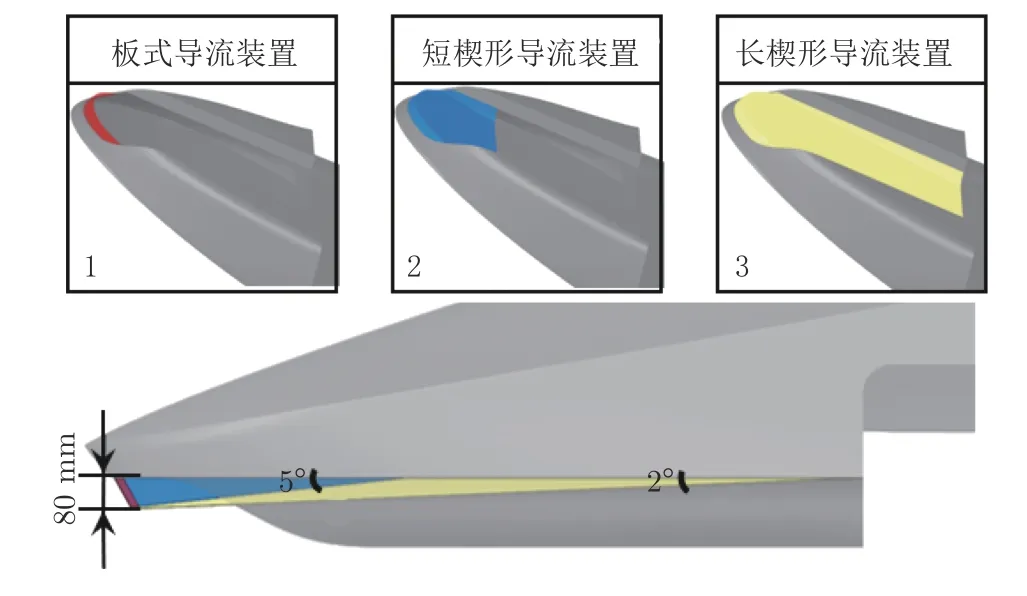

保持车轨气隙20 mm 不变,在头车鼻尖设置3 种不同形式的导流装置,如图9所示。3 种导流装置迎风面几何外形完全一致,最低点与鼻尖底面垂直距离均为80 mm,其中导流装置1 为壁厚30 mm的板式导流装置,导流装置2 为向下倾角为5°的短楔形导流装置,导流装置3 为向下倾角为2°的长楔形导流装置,具体外形参数如表2所示。

图9 导流装置参数及安装位置Fig.9 Deflector device parameters and installation position

表2 导流装置外形参数Table 2 Deflector device shape parameters

设有不同形式导流装置的磁浮列车气动力及力矩系数如表3所示,下标m 表示中间车,CMy表示点头力矩系数,其计算方式如下:

表3 设置不同导流装置列车的气动力及力矩系数Table 3 Aerodynamic forces and moment coefficients for trains with different deflector devices

式中:My为点头力矩。

3 种形式的导流装置对列车阻力影响较小,各节车厢的阻力系数略有减小;导流装置1、2、3 对应的列车气动总阻力比原型列车分别减小了0.7%、1.1%、3.6%。在不增大列车迎风面积的同时,导流装置减小了车轨气隙的气流流量,进而减小了各悬浮架上产生的压差阻力,这是实现减阻效果的主要原因。

列车的升力受导流装置影响较大,其中头车受导流装置的影响最为显著,导流装置1、2、3 对应的头车气动升力比原型列车分别减小了30.0%、30.2%、40.6%。头车各部分气动升力系数如图10所示。为进一步探究各部分的变化情况,将头车分为鼻尖、车体(不含鼻尖)和悬浮架部分。3 种不同形式的导流装置均可不同程度地减小头车各部分的气动升力。鼻尖部分直接受导流装置影响,气动升力大幅降低,从原型列车的正气动升力转变为负气动升力,其中导流装置3 对应的鼻尖部分负气动升力最大,气动升力降幅达到了189.8%。受导流装置影响,车体非鼻尖部分气动升力系数也由原型列车的0.278 依次下降了6.1%、9.5%、8.1%(分别对应导流装置1、2、3)。3 种导流装置对应的悬浮架总气动升力降幅均可达到46%。对于尾车而言,除了导流装置1 对应的气动升力略有增大,导流装置2 和3 均能减小尾车气动升力,其中导流装置3 能有效降低气动升力5.8%。

图10 不同导流装置对应头车的气动升力系数Fig.10 Lift coefficients for the head car with different deflector devices

导流装置同样使头车点头力矩大幅减小。由于原型列车鼻尖底面的正压和流线型部位上表面的负压为正气动升力的主要来源,且两部分压力均位于头车重心的同一侧,因此沿 +z 方向的正气动升力产生了巨大的点头力矩。不合理的气动升力分布会导致悬浮系统失稳,进而导致悬浮架等设备与轨道发生碰撞,破坏列车的安全运行[11]。在导流装置的影响下,头车鼻尖贡献的正气动升力转变为−z 方向的负气动升力,抵消了流线型部位负压,改善了列车表面压力分布。导流装置1、2、3 对应的点头力矩分别减小了49.4%、49.4%、80.3%,导流装置3 对应列车的鼻尖底面负气动升力贡献值最大,头车的点头力矩也相对最小。

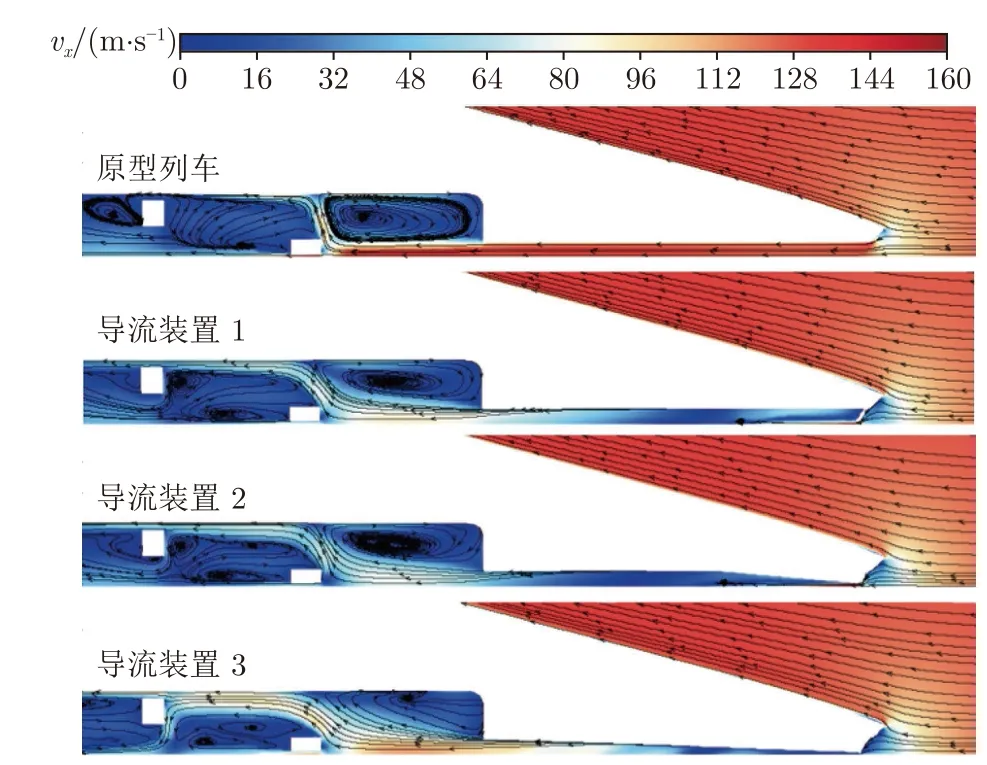

头车y = 0 截面车轨气隙的速度流线如图11所示。在设置导流装置后,头车鼻尖底部的空气流速骤降,尤其是鼻尖底部顶端的空气流速几乎为0,仅少量空气经向下导流后进入列车底部。由于车底区域空气流速低,正向冲击悬浮架横梁和向上作用在车体底部的气流强度也有所下降,对应的表面正压强度及分布也因此发生改变。以变化较大的头车为例,图12 为设置3 种导流装置的列车及原型列车对应的头车底面压力分布情况。原型列车鼻尖底面整体呈现为高强度正压区。设置导流装置后,该区域因导流装置背风面的边界层分离而产生了负压,随后气流再次附着,重新由负压过渡为低强度正压。其中,相较于设置导流装置2,设置导流装置1 的列车鼻尖后侧的负压区范围虽相对较大,但二者整体压力分布情况相近,因此二者对应的头车各部分气动升力系数大小也相仿。导流装置3 的整个鼻尖底面中部均为斜面,直接导致气流导流分离后再附着延后。导流装置3 背风侧鼻尖区域的负压范围较大且强度更高,正压范围小且强度低,气动升力呈现为沿−z 方向的负气动升力。

图11 不同导流装置对应鼻尖区域速度流线图Fig.11 Velocity flow in the nose region for different deflector devices

图12 不同导流装置对应头车底面压力分布Fig.12 Pressure distribution on the underside of the head car for different deflector devices

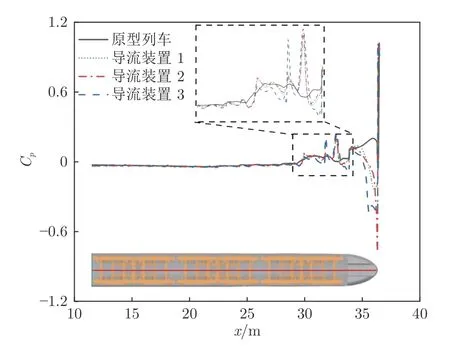

图13 为头车y = 0 截面下表面的压力系数分布情况。头车鼻尖即x= 33.8~36.5 m 区段由原型列车的全范围正压降为大幅负压,负压达到峰值后,鼻尖底面压力随分离气流重新附着逐渐恢复至微弱正压,其中导流装置3 对应的负压积分面积最大,因而对负气动升力的贡献量也最大,这与图10 中的结果一致。x=29.1~33.8 m 区段的压力多次大幅波动,如图13 局部放大图所示。其原因主要是:气流重新附着后,沿鼻尖末端斜面斜向上冲向悬浮架横梁和车体底部,增大了冲击范围的正压强度;此外,由于悬浮架区域出现了一系列复杂的涡结构,使得该区段压力系数分布曲线波动整体较大。4 种工况下,悬浮架1 之后的压力均趋于微弱负压并保持稳定。同样的,由于导流装置限制了车轨气隙的气流流量,尾车的气动升力和点头力矩也有效减小。

图13 不同导流装置对应头车y = 0 下表面压力系数分布Fig.13 Distribution of pressure coefficients at y = 0 for different deflector devices for the head car

综上所述,对于3 车编组的高速磁浮列车,可通过增设本文中3 种不同形式的导流装置来改善列车气动特性:在不增大阻力的基础上,通过导流装置来减小进入车体底部的气流流量,改善车体及鼻尖底面的压力分布情况,进而减小列车的升力和点头力矩,其中,长楔形导流装置的综合气动性能最好。

4 结论

通过对速度500 km/h 的3 车编组高速磁浮列车进行数值模拟,得到了列车气动特性及表面压力分布规律,分别在头车鼻尖底部设置3 种不同形式的导流装置,研究其对列车气动特性及车轨气隙流场的影响,主要得到以下结论:

1)高速磁浮列车高速运行时头车气动阻力最大;头车和尾车受鼻尖底面正压区和顶面流线型过渡处负压区综合影响,气动升力极大,严重威胁到列车的行车安全。

2)保持车轨间距不变,在头车鼻尖设置导流装置以减小沿鼻尖底部直接进入悬浮间隙的气流流量和速度,进而减小来流冲击作用在悬浮架及车体底面的正压强度;与原型列车相比,设置导流装置后全车阻力略微减小,头、尾车升力及点头力矩显著减小,有效改善了列车运行品质。

3)3 种不同形式的导流装置对列车气动特性的影响效果不同,其中板式导流装置和斜度为5°的短楔形导流装置减阻降升效果相近;斜度为2°的长楔形导流装置综合气动性能相对最优,可以达到减小整车阻力3.6%和降低头车气动升力40.6%的效果。

本研究在设置不同形式的导流装置改善列车气动特性时,未能明确列车气动力及力矩与导流斜面斜度的关系。后续将继续开展相关研究,尝试设计出兼顾气动阻力和气动升力特性的最优导流装置形式。