混匀堆料机尾车调偏研究

岳利涛,李祥增,宫 磊,陈 昊,王志刚,唐 斌

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

混匀堆料机是在混匀料场中实现堆料功能的大型设备,主要功能是通过地面皮带输送机将混匀矿料经尾车运送至堆料机的悬臂皮带,再由悬臂皮带机将混匀矿料堆到料场。尾车通常被称作进料车或者卸料车,跨在主输送带上,与主机配合实现分流堆料的功能。尾车起着由地面皮带向堆料机悬臂皮带转运物料的承接作用,在物料的运输中至关重要。

1 背景简介

混匀堆料机尾车为固定式单尾车,每侧各由3 组车轮支撑,通过主机牵引在走行轨道上行走。尾车的上部为尾车的主梁,尾车本身无任何驱动机构,依靠主机牵引在轨道上行走。尾车上的皮带是地面皮带机的皮带,当物料从地面上升到尾车皮带后,通过尾车头部的溜槽运送至主机的悬臂皮带,而尾车上的皮带经过3个改向滚筒后返回到地面。

混匀堆料机在行走过程中同时承担堆卸物料工作。在长期堆卸作业中,发现尾车的往返运动过程中走行轮运动状态存在问题:去程时走行轮内轮缘右侧与轨道啃轨,且仅右侧轮缘磨损;返程时走行轮内轮缘左侧与轨道啃轨,且仅有左侧轮缘磨损(图1)。这就造成在生产过程中需要频繁更换尾车走行轮,不仅降低生产效率,同时造成人员和备件的浪费。研究观察尾车运行情况,分析造成尾车跑偏的原因,根据可能原因制定解决措施及方案,并进行可行性及安全性计算。综合考虑各种因素后,对尾车跑偏问题进行改进,降低混匀堆料机走行轮更换频率,减少设备运行故障,提高生产效率。

图1 走行轮不均匀磨损

2 跑偏原因分析

2.1 走行机构安装误差的影响

设备进行安装时,走行机构中走行轮安装精度要求走行轮轮辋宽度略宽于轨道20~40 mm,因此在该精度范围内安装走行轮时,理论上不存在走行轮啃轨现象。但尾车与主机间采用连接杆刚性联接,在长时间、大料量的堆料过程中,可能由于主机两侧走行轮驱动电机的功率不稳定或两侧主动轮的不均匀磨损,造成对尾车的牵引力不平衡。同时,可能由于尾车上皮带运料过程中承重受力不均等原因,使尾车连接结构发生变形,造成尾车与主机间产生一定的偏斜。当主机主动走行轮的两台驱动电机特性存在差异,或主动轮磨损造成走行轮直径变化时,也会引起尾车的偏斜。

2.2 连接机构安装误差的影响

混匀堆料机尾车为固定式单尾车,尾车依靠下侧安装3 组走行轮在轨道上走行。尾车上未安装电机、控制器及电源等驱动系统,其运动仅依靠主机与尾车之间的牵引杆,由主机拖动尾车在轨道上行走。因此,由于连接杆安装过程中的测量误差以及制造误差等,会导致连接杆在安装过程中左右两侧长度不一致,造成尾车斜向安装。

2.3 皮带工作载荷的影响

混匀堆料机尾车皮带是地面皮带机的皮带。当物料从地面上升到地面皮带的尾车上的部分后,尾车在自重以及皮带物料工作载荷的作用下,可能使左右两侧走行轮受力不同。例如,当物料由溜槽向皮带输送时,皮带由输送架上的两个皮带托辊对称支撑。当下料点偏离皮带中心,导致皮带受到的冲击载荷不能由两个皮带托辊相互抵消而偏向一侧时,就会导致皮带在输送过程中慢慢向受力一侧跑偏。同时,在物料输送过程中导致物料在皮带一侧堆积,从而加重皮带跑偏。地面皮带上升到尾车部分时,车轮及整体受力不平衡,导致单侧受力较大,造成部分结构受力变形,走行轮向一侧倾斜而产生较大的磨损。

2.4 走行轮移动状态的影响

当轮缘长时间靠在轨道上,走行轮轮缘产生磨损及变形后,其与轨道间的相对运动逐渐变成相对滑动,而并非滚动运动。相对滑动速度过大、相对滑动距离过长,都会加剧走行轮的不均匀磨损,导致尾车两侧走行轮的不对称运动。长期如此运行,会造成尾车整体的严重跑偏。

3 改造方案设计

目前,该混匀堆料机尾车所存在的主要问题是在混匀堆料机运行过程中,当主机边进行堆料边牵引尾车行走时造成尾车跑偏,造成尾车走行轮产生不均匀磨损,降低走行轮的使用寿命。为提高设备的使用效率,对混匀堆料机尾车进行调偏改造,对主机与尾车之间的牵引连接杆进行优化设计:

(1)将整体式连接杆改进为活动连接,两段连接杆中间通过增加垫片或法兰盘等零部件,达到调节两侧连接杆长度不一致的目的,从而起到调节尾车跑偏的作用。

(2)将两段连接杆改为活动连接,在连接处的两法兰盘之间留有一定的缝隙,起到主机与尾车间的摆角微调作用,以避免造成结构的永久变形(图2)。

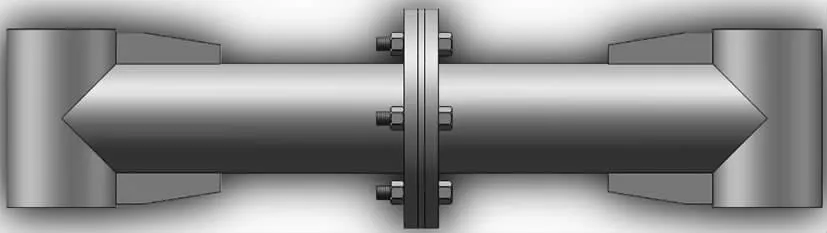

图2 连接杆结构优化设计

基于上述设计,对牵引连接杆做出如下改进:①将原本整体的连接杆改成活动连结的分段杆;②连接杆分段处采用法兰连接,中间夹垫片进行长度调节,使用8 个9.8 级M24 螺栓进行紧固;③法兰盘处增加断裂保护,起加固保护作用。

4 调偏方案与安全校核

4.1 方案安全性计算分析

在对混匀堆料机尾车跑偏的原因分析中,发现主机与尾车之间左右牵引连接杆长度不一致,左侧牵引杆长度为4850 mm,右侧牵引杆长度为4860 mm。导致该问题的可能原因是:①在混匀堆料机安装时,尾车与主机的连接过程中施工不当,造成尾车偏摆;②在长期的负荷运行中,由于尾车皮带机的不均匀受力,使尾车与主机间连接结构发生变形,造成尾车跑偏。因此,在一侧连接杆处采用法兰结构活动连接主机与尾车,以便灵活调节尾车偏摆角度。

本文改造施工涉及混匀堆料机主机和尾车之间牵引连接杆结构的改变,若工艺及施工设计不当,会导致改进后的结构无法承受主机带给尾车的拉力,造成物料在由尾车皮带向悬臂皮带输送过程中牵引连接杆断裂,引起混匀堆料机尾车倾覆等事故。因此,需要对改造方案进行校核计算,以避免发生生产安全事故。

将牵引连接杆改进为活动连接结构后,需要通过法兰盘使用螺栓进行紧固。由于结构的改动可能造成连接杆拉力及应力的改变,为了保证结构安全,在制定施工方案前需要进行可行性与安全性校核工作。

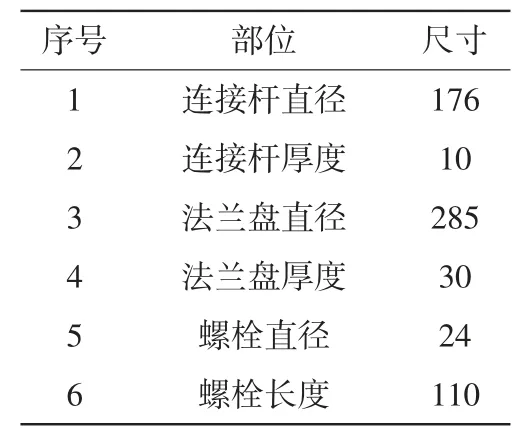

混匀堆料机主机与尾车间连接杆材料为16Mn 钢,材料拉伸强度为470~660 MPa。法兰盘连接螺栓使用机械等级为9.8 级的M24 螺栓,其材料拉伸强度为900 MPa。理论上,由于改进前后两者所承受的拉力相同,因此根据原连接杆尺寸以及螺栓材料性能进行主机、螺栓数量以及安全性分析计算(表1)。

表1 构件结构尺寸 mm

牵引连接杆内部中空,其管壁厚度10 mm,得到连接杆面积:

按照螺栓的有效面积进行计算:M24 螺栓公称直径d,螺距P,螺栓有效直径,其有效面积为:

通过螺栓拉力以及原连接杆拉力进行紧固螺栓数量计算:

可近似求出法兰盘紧固螺栓数量为8 个,即可替代原连接杆结构并保证改进后结构的安全性。

4.2 调偏方案设计

在混匀堆料机尾车进行调偏时,首先要保证尾车相对于主机的位置要求。通过主机的走行驱动装置反复牵引尾车,使车轮轨道处于尾车走行轮踏面的中间位置。尾车走行轮处于合适位置后,为了保证尾车与主机在施工过程中不改变相对位置,必须使用机械止挡装置将两者相对位置进行固定,以保证调偏方案实施的准确性。

基于上述安全校核计算,提出以下调偏方案:

(1)在连接杆外表面进行标记,以便于连接杆断开后再连接时左、右两端的找正及定位。

(2)左侧连接杆长度较右侧短10 mm,因此选择左侧连接杆中间部位添加法兰盘及垫片。

(3)断开左侧连接杆后,主机略微调整与尾车间位置,使左、右两杆长度达到一致。

(4)法兰盘厚度为30 mm,为了保证法兰盘与连接杆间的焊接安全,于连接杆断开处切除40 mm,将法兰盘安装至连接杆时使断开处端部处于法兰盘中间,将法兰盘与连接杆内外两侧接触部位同时进行焊接。

(5)两个法兰盘之间使用20 mm 厚的垫片进行调节,使左侧连接杆整体长度在调整后与右侧连接杆长度一致。

(6)尾车与主机连接杆进行调整后,在空载及工作载荷下观察尾车走行轮情况。若发现尾车存在跑偏问题,可以通过增加或减少法兰盘处垫片厚度的方式进行灵活调整。

4.3 施工方案设计

为确保施工安全,施工人员需提前办理设备检修牌与操作许可证,并和设备操作岗位联系确认,保证施工的安全规范。

基于安全校核计算和施工操作规范,提出以下施工方案:

(1)将混匀堆料机走行至料场最边侧,将其悬臂回转、俯仰角度调至零位。

(2)当混匀堆料机到达指定位置后,设置锚定器,在尾车第一组走行轮一侧安装机械止挡装置。

(3)在尾车两侧各使用两台5 t 手拉葫芦固定尾车,一侧手拉葫芦固定在混匀堆料机主结构上,另一侧手拉葫芦固定在止挡桩上。

(4)首先拆除沿连接杆铺设的润滑油管,拆除油管后对两连接杆中较短的一侧连接杆进行切割、结构改造。

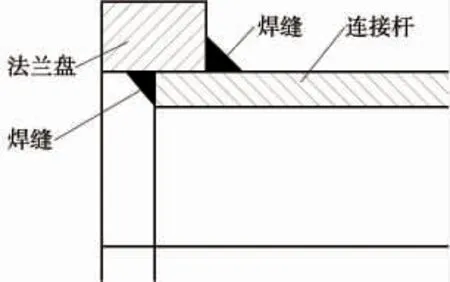

(5)在连接杆切割处两端分别安装法兰盘,调整法兰盘位置后进行焊接,要求在法兰盘与连接杆内外两侧连接处均进行焊接,同时保证内、外两道焊缝焊肉厚度不小于连接杆厚度(图3)。

图3 连接杆焊接示意

(6)在法兰盘之间安装垫片调节连接杆间距,调整后通过手拉葫芦牵引尾车,并使用M24 螺栓进行连接、紧固两侧法兰盘。紧固后,恢复连接杆处润滑油管,并在法兰盘连接处安装断裂保护器。

(7)对混匀堆料机进行送电试车,试运行检验法兰连接杆强度。

5 改造效果

对主机与尾车间的牵引连接杆进行微调改造后,通过观察尾车空载及满载往返运行过程中尾车走行轮的运动情况,对改造效果进行分析。

当主机空载牵引尾车在轨道上行走时,去程和返程过程中走行轮轮缘与轨道间隙较大,轮缘与轨道摩擦现象较少,偶尔两者接触产生摩擦。当主机在满负荷运行状况下牵引尾车在轨道上行走时,去程和返程过程中存在走行轮轮缘与轨道接触状态,但在运行过程中属于动态的接触过程,走行轮轮缘与轨道并非长期接触摩擦,在运动过程中两侧轮缘均与轨道接触。因此,改造从运行效果上能够达到了预期效果。

6 结束语

混匀堆料机是料场中的常用设备,本文针对混匀堆料机尾车跑偏问题对牵引连接杆进行优化设计,将原有的刚性连接杆改造成可调节的活动连接杆。利用活动连接结构的微调,能调节尾车的跑偏量,减少尾车走行轮的磨损。在改造方案实施前,对其可行性和安全性校核,最终确定了稳定、安全的施工方案,并根据施工方案顺利、安全地完成了改造,为其他类似设备的改造提供参考。