离心泵双吸叶轮断裂分析与结构改进

高 敏

(大连深蓝泵业有限公司,辽宁大连 116031)

0 引言

离心泵通过旋转叶轮,将液体从低压区域输送到高压区域,实现液体的加压和输送,是一种常见的流体机械设备,广泛应用于石油化工、电力、通用工业等领域。叶轮是离心泵最重要的工作元件之一,叶轮的性能取决于水力设计,也与结构设计密切相关,其可靠性设计对整个离心泵的安全运行有着重要影响[1-3]。

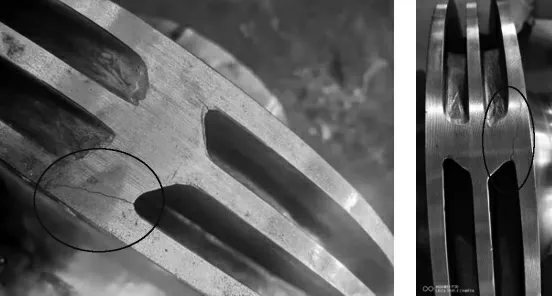

某离心泵双吸叶轮使用不到半年就出现撕裂情况,在考虑到叶轮在流体压力载荷及离心力载荷作用下产生的应力及变形的前提下,利用ANSYS Workbench中CFX 与Static Structural 相结合的流固耦合方法,分析叶轮裂纹产生的原因为应力集中(图1)。因此,对叶轮结构进行改进,并对其强度进行分析。改进后的结构应力集中现象大幅减少,能够满足叶轮强度要求。通过现场运行,叶轮运行良好,实现了改进目的。

图1 叶轮裂纹

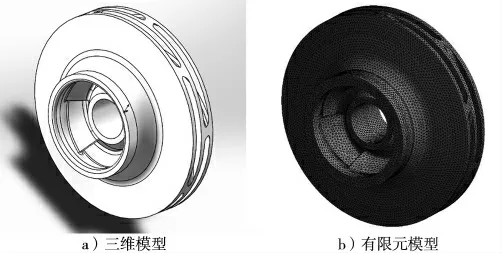

1 三维模型

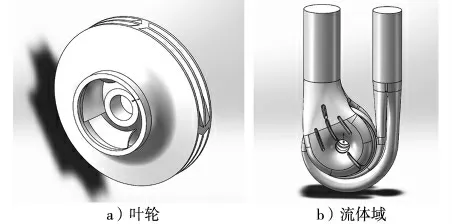

本文采用Solidworks 软件完成叶轮三维模型和流体域三维模型的创建(图2)。其中,流体域三维模型包括吸入室、叶轮和吐出室,流体域分析计算所用模型与结构固体模型一一对应[4];叶轮为双吸叶轮,叶片数为4。

图2 叶轮和流体域的三维模型

2 有限元模型

有限元模型要充分考虑计算的收敛性与实际模型的平衡关系,采用六面体单元和四面体单元组合对三维模型进行网格划分,并对易发生应力集中区域的网格进行了局部细化。叶轮与流体域有限元模型如图3 所示。

图3 叶轮和流体域的有限元模型

3 流体域数值模拟分析

叶轮运行时工况为:入口压力0 MPa,流量464 m3/h,转速2980 r/min。

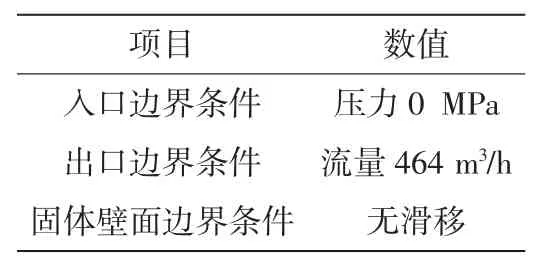

采用ANSYS Workbench CFX 模块进行求解,边界和初始条件如表1 所示。

表1 边界和初始条件

采用标准k-ε 模型、一阶迎风格式对流体域进行了数值计算。k-ε 标准模型为[5]:

式中 k——湍动能

ε——湍动耗散率

μt——湍动黏度Gk——由平均速度梯度引起的湍动能产生项

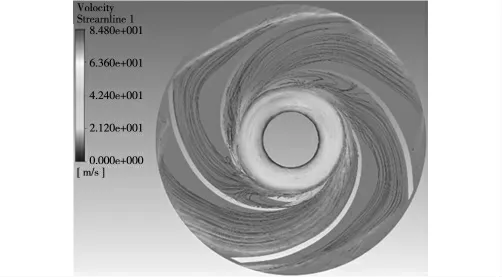

经验常数分别取值为:C1ε=1.44,C2ε=1.92,Cu=0.09,σk=1.0,σε=1.3,则叶轮流线如图4 所示;吸入室、叶轮和吐出室的压力分布如图5 所示,介质产生的流体压力最大为3.395 MPa。

图4 叶轮流线

图5 吸入室、叶轮和吐出室压力分布

对于流体域计算结果分析:

(1)根据叶轮流线分布,计算工况叶轮内部流线分布不均匀,流动损失大,效率低。

3.2.4 杜绝较难测量出入量项目漏记现象的发生 避免对汗液、痰液、伤口引流液等较难测量项目的漏记,如果大便、痰液收集器未测量即倒去,应该在护理监护单上实时标明并估算相应的出量,对出汗和渗出液的计量可分别采用称量衣服和敷料纱布重量增多的方法,呼吸道的蒸发等项目可依据患者的实际情况进行相应折算或测算,例如正常成人每天呼吸道失水约350 ml,如有气管插管、切开或上呼吸道感染患者则失水量应增多。

(2)通过流体域压力分布图可知,叶轮从入口端面到出口外径处压力不断增加,在叶轮出口处压力达到最大,位置与实际中裂纹形成位置比较接近。

4 叶轮强度分析

叶轮强度分析的目的是,计算叶轮在工作载荷下的应力分布及最大应力[6],以校核叶轮设计能否满足现场使用要求。采用位移法求解时,以位移分量为基本未知函数,根据力平衡方程求解出位移分量,然后根据几何方程求解出形变分量,最后根据物理方程求解出应力分量,得到叶轮受力分布情况。力平衡方程为:

其中,δ、F 分别为节点的位移矩阵和载荷矩阵,K为整体刚度矩阵。

叶轮材料为316#钢,工作温度125 ℃下材料弹性模量为188 GPa,密度为8030 kg/m3,泊松比为0.31,屈服强度为168 MPa。按照第四强度理论,计算等效应力:

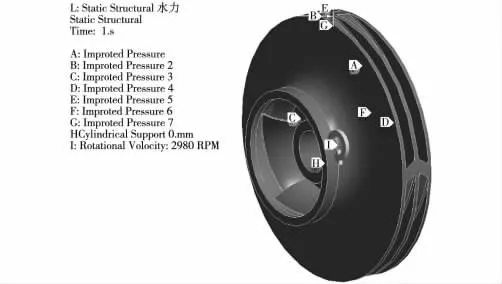

4.1 叶轮所受载荷及边界条件

叶轮旋转时承受离心力载荷,同时由于离心泵内流体压力分布不均,叶轮盖板、叶片工作面、叶片背面及叶片出口等表面同时承受流体压力载荷。因此,叶轮所受载荷及边界设置包括两个方面:一是边界载荷,叶轮轮毂与轴配合面处约束位移和旋转自由度;二是计算载荷(图6)。计算载荷也包括两个部分:

图6 叶轮加载示意

(1)产生离心力载荷的旋转速度2980 r/min。

(2)压力载荷:根据流场分析结果,提取流体介质作用在叶轮上的压力载荷作为输入。压力载荷作用在叶片工作面、叶片背面、叶片出口、叶轮前盖板、叶轮后盖板以及叶轮其余各个壁面。

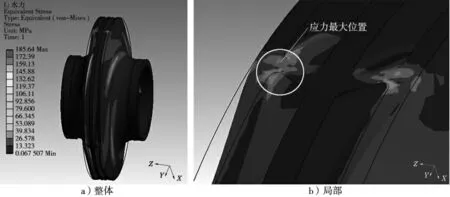

4.2 叶轮应力分析

旋转载荷及流体压力载荷共同作用下叶轮应力分析结果如图7 所示,结果分析如下:

图7 叶轮应力云图

(1)叶轮的受力分布不均,叶轮当量应力最大位置出现在叶轮出口叶片与盖板交界处,是叶轮最容易破坏及最危险的部位[7-9],与实际叶轮裂纹处位置吻合。

(2)叶轮出口叶片最盖板交界处最大当量应力为185.24 MPa,远大于材料屈服强度168 MPa,不满足强度要求,是叶轮产生裂纹的直接原因。

5 叶轮结构改进

为了提高叶轮结构强度,改进叶轮结构,将原4 叶片叶轮改为交错布置5 叶片叶轮,并增大叶片与盖板圆角(图8)。优化后对叶轮重新进行流体分析和结构强度分析,其有限元模型如图8b)所示。

图8 改进后的叶轮三维几何模型和有限元模型

改进后叶轮流线如图9 所示,叶轮内部流线分布较为均匀、流动更顺畅、流动损失小、效率更高。吸入室、改进后叶轮和吐出室的压力分布剖面图如图10 所示,介质产生的流体压力最大为3.114 MPa,较4 叶片略有降低。

图9 改进后叶轮流线

图10 吸入室、改进后叶轮和吐出室压力分布

将流体域计算结果导入静态分析,得到改进后叶轮应力分析结果(图11)。叶轮当量应力最大位置出现在叶轮出口叶片与盖板交界处,最大当量应力为69.362 MPa,远小于材料屈服强度168 MPa,满足强度要求,并在现场长时间稳定运行。

图11 改进后叶轮应力云图

6 结论

(1)利用有限元仿真方法得到了叶轮在流体压力载荷和离心力载荷作用下的应力分布情况。根据应力云图可知,叶轮出口叶片与盖板交界处产生的集中应力远大于材料屈服强度,是造成叶轮出口叶片与盖板交界处出现裂纹的直接原因。

(2)离心泵叶轮受力分布不均,在叶轮出口叶片与盖板交界处存在应力集中,增大叶片与盖板间的圆角半径,可以显著降低应力集中数值,降低此处破裂的风险。

(3)采用流固耦合方法对离心泵叶轮在运行工况下的应力分布情况进行了仿真分析,分析结果与实际结果一致,可用于指导叶轮的结构改进。