原烟人机结合选叶系统的开发与应用

刘波兰,郭建斌

(1.浏阳天福打叶复烤有限责任公司,湖南长沙 410300;2.湖南中烟物流有限责任公司,湖南长沙 410034)

0 引言

打叶复烤作为卷烟企业的第一车间,为卷烟生产提供优质原料,是品牌发展的生命线。目前,传统挑选已不能适应现在“卷烟上水平”的发展需要,为提高复烤企业的竞争力,必须转变烟叶挑选观念[1]。近年来,烟草行业烟叶均质化加工要求日渐提高,烟叶精选成为整个复烤加工过程中不可或缺的环节。从分级挑选工艺来看,目前国内普遍采用的选叶方式,一是静态挑选,即人工选叶、人工解把、边选边装的方式,其主要缺点是劳动强度大、工作效率低、烟叶造碎大、物流组织零乱、质量管理不易实时监控;二是动态挑选,即在皮带机上选叶并自动收集装箱的方式,这种方式较好地解决了物流问题,但是动态过程中受原料稳定性和挑选时间限制,挑选质量难以保证[2]。为改变目前的人工选叶现状,提高选叶效率和稳定性,本文设计了一种新的人机结合选叶模式。

1 系统组成

1.1 工艺流程

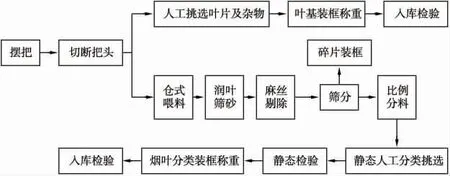

根据烟叶精选的工艺要求,确定人机结合模式工艺流程。该工艺模式将烟叶分为A、B 两个等级,工艺采用“动态发料、静态挑选、静态检验”的工艺模式,确保挑选的精准性。工艺流程中配备了润叶功能,实现烟叶松散并充分舒展,同时补充少量水分,以减少烟叶造碎;增加筛砂、麻丝剔除功能,提高杂物控制的力度;对原料碎叶及时筛分处理,避免烟叶的重复造碎。具体工艺流程如图1 所示。

图1 工艺流程

1.2 系统结构

人机结合选叶系统主要由装盘备料、铺叶切断、润叶筛砂、喂料挑选、检验装框5 个部分组成(图2)。装盘备料系统中,原烟装盘由两台辊道输送机构成,从两侧分别上料。铺叶切断工序设置两台单路铺叶切断机,采用两刀三段式(可选)。润叶筛砂系统由顺流式滚筒热风润叶机、筛砂剔麻一体机以及仓式喂料机、计量管、电子秤等恒流量控制单元组成。喂料挑选系统由分料机、寸动小车、仓式喂料机组成。喂料机下设挑选皮带,选叶工挑选完成后按下岗位侧确定按钮,此时挑选带将挑选后A 烟输送至复检带,同时开始下次的给料,B烟进入汇总带复检装框。A 烟复检带为静态复检,B 烟复检带为变频复检,挑选后质量合格的烟叶进入下工序称重装框。

图2 系统组成

2 人机结合原烟选叶方式效果验证

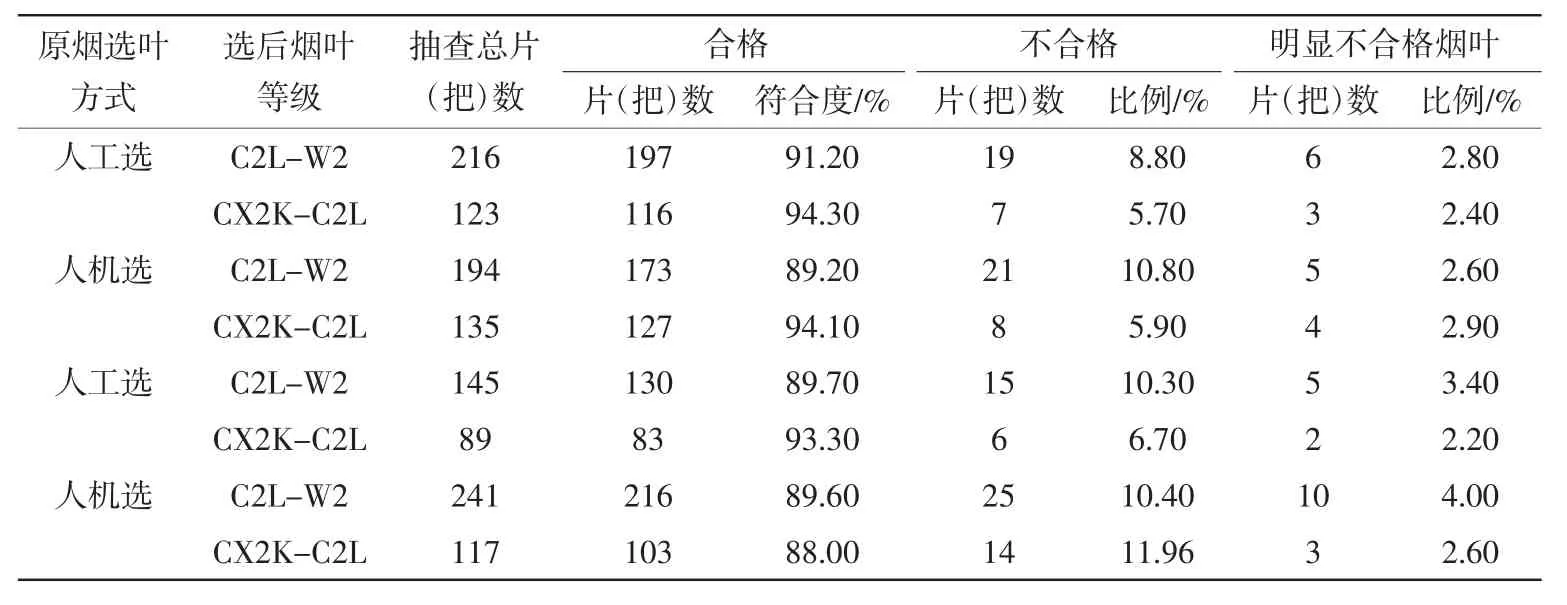

2.1 选后烟叶质量符合度

为验证人机结合选后烟叶的质量符合度,选用精选烟叶遵义桐梓C2F、C3F,遵义务川K326 C2F、C3F,贵阳开阳C3F,对6000 kg/h 人机结合线进行测评以及效果验证。测试结果如表1 所示。

表1 人机结合选后烟叶质量符合度

由测试数据可以看出,人机结合选叶与纯人工选叶质量符合度均在88%~95%,相差在允许的范围之内。

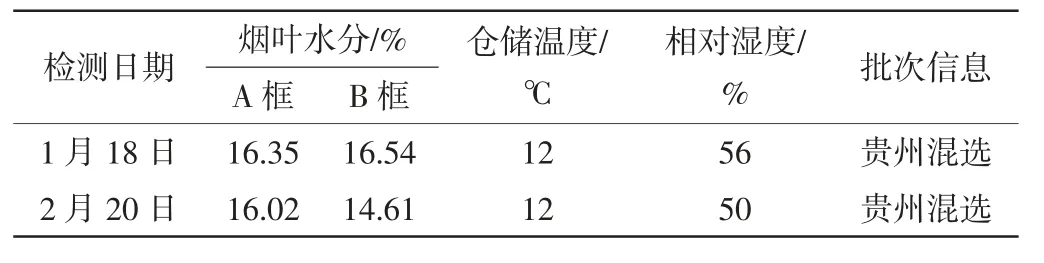

2.2 选后烟叶仓储水分变化验证

为了解人机结合选后烟叶仓储过程水分变化情况,对选后同一框A、B 烟叶存放1 个月前后的水分变化情况进行检测(表2)。

表2 选后烟叶仓储水分变化

由表2 可以看出,同一框烟叶在环境湿度60%以下、环境温度12 ℃左右,随着烟叶存放时间的增长,水分稍有降低但未发生霉变情况,说明烟叶存放时间可达1 个月。

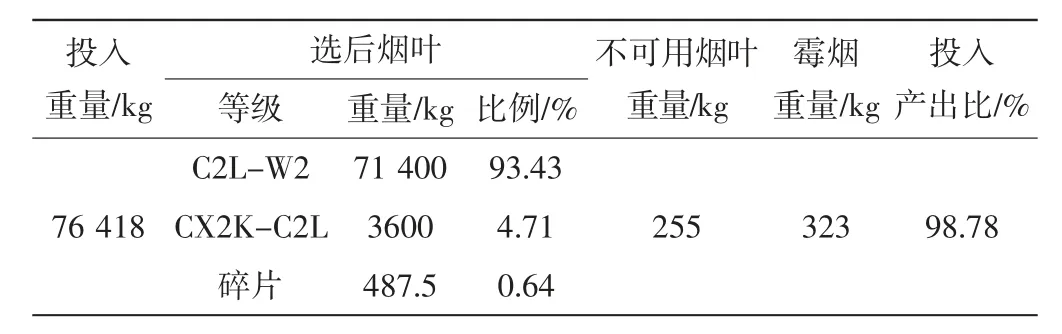

2.3 投入产出效果验证

为验证人机结合选叶投入产出情况,选用精选烟叶来料为遵义桐梓C2L,对6000 kg/h 人机结合线及人工地摊式选叶同时进行测评,测试结果如表3、表4 所示。其中不可用烟叶为筛分碎叶、保养后烟灰及烟末。

表3 人机结合选叶模式

表4 人工地摊式选叶模式

从表3、表4 可以看出,人机结合选叶损耗重量270.8 kg,选叶损耗比率0.3%;人工地毯式选叶损耗重量352.5 kg,选叶损耗比率0.46%。从造碎角度分析,人机结合选叶模式明显要优于人工地摊式选叶。

2.4 成本对比研究

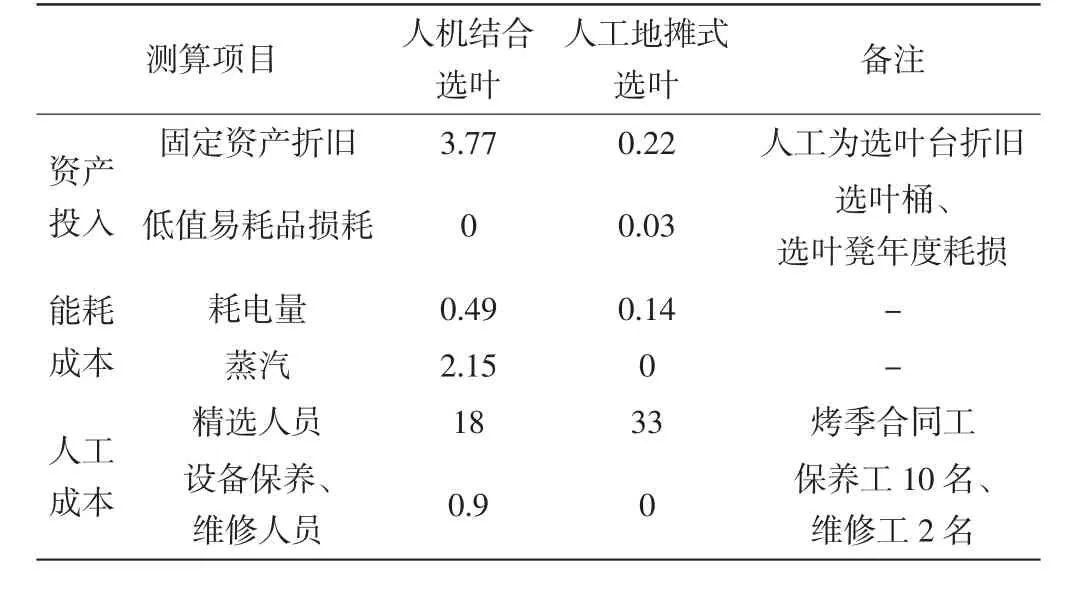

人机结合选叶与人工地摊式选叶单担成本,测评对比数据不含两种模式下相同项目的数据(如物流、计量工具、包装物、跨年合同工人工费、加湿系统折旧等),每担成本均不含仓储物流等费用,人机结合设备投入1492 万元,产量按1882 担/天、180 天/烤季计算,每烤季精选量为32.8 万担,人工地摊式选叶按照每人3.2 担/天计算,人机结合选叶设备按照10 年设备折旧,测算人机结合选叶与人工地摊式选叶的单担成本(表5)。

表5 选叶单担成本测算 元/担

以上测算表明,如果人机结合按1822 担/天计算,一个烤季的精选量在32.8 万担,单担成本减少8.08 元/担,较人工地摊式选叶节约成本265 万元/烤季,并且人机结合选叶的效率高于人工地摊式选叶。在相同的选叶量条件下,人机结合选叶用工量较人工地摊式选叶用工量减少330 人。如果人机结合选叶按设计流量(6000 kg/h)计算,每天选叶量将达到2400 担,单担成本可以降至21.56 元,较人工精选降低11.83 元/担,节约成本511 万元,减少人工486 人。

3 后续研究方向

人机结合模式选叶的效率与烟叶选率存在正相关系。结合人机结合选叶线投产至今的运行情况,在来料烟叶选率低于80%的情况下,人机结合精选效率达不到预期目标。例如,2015 年12 月精选宁乡B2F 烟叶8000 担,人机结合精选4 596.8 担,人工精选3 403.2 担,平均选率59%左右,人机结合精选人日均产量3.84担,人工精选4.58 担;2016 年3 月人机结合精选浏阳C3F 700 担,A 烟选率77%,人日均选量3.9担。因此,来料烟叶选率越接近50%,人机结合选叶的效率越低。

4 结束语

实践证明,人机结合的原烟选叶模式方式是切实可行的。该模式降低了选叶成本和用工数量,并能规范现场管理、有效控制烟叶杂物,选叶质量能满足客户精选工艺标准的要求。人机结合选叶试验线的成功投用为开辟新的选叶模式进行了有益的探索,同时为下阶段大规模推广打下坚实的基础。但也应该清楚地认识到该选叶模式的局限性。人机结合的选叶模式存在选后等级较少(2 个)、上选率低于80%、时效率降低等问题,需要通过今后的研究来解决。