故障智能诊断技术在亭南煤矿选煤厂的应用

战仕发,杨 强,蔡道勇,周生朋

(1.陕西长武亭南煤业有限责任公司,陕西咸阳 713600;2.山东科大机电科技股份有限公司,山东济宁 272000)

0 引言

亭南煤矿选煤厂工艺复杂,洗选设备较多。虽然实现了集中远程控制,但在设备运维方面,主要采用人工巡检方式对洗选设备进行定期的点检、维修和保养,其巡检周期比较长,工作人员不能及时监测设备的运行状态并处理故障。而胶带机、分级筛、破碎机、离心机、水泵等设备是选煤厂生产的关键设备群,一旦发生故障且处理不及时,造成的危害及损失是巨大的。

因此,针对亭南煤矿选煤厂设备运维管理方面存在的问题,建设设备振动和温度在线监测和故障诊断系统。系统采集洗选设备运行状态的各种监测数据,建立基于多源参数融合分析的设备智能诊断模型,将专家诊断与智能诊断相结合,解决设备故障诊断面临的底层数据缺失、故障样本少、专业技术人员缺乏等问题,减少选煤厂设备非计划停机次数,降低维修成本,提高生产效率。

1 设备状态监测技术路线

旋转类机械设备的故障诊断技术中,振动监测技术是目前应用最广泛、最成熟的一种设备运行状态监测和评价技术[1],可以对电机、减速机等旋转设备的常见故障(如轴承、齿轮、电机缺相、断条、叶轮以及轴系故障等)进行有效的故障诊断。温度也是最直观表现设备运行状态的有效参数。因此,亭南煤矿选煤厂以振动和温度监测为主要技术手段,建设针对洗选设备的状态监测和故障诊断系统。

振动监测中,传感器的安装方向对故障响应有一定的影响[2]。其中,水平方向对所有的故障均有一定的响应,垂直方向对基础类松动故障有较好的响应。轴向对承受轴向力的部件故障有较好的响应。因此系统采用3 轴振动加速度和温度一体式无线传感器[3-4],对设备的轴承部位进行状态监测,同时可以减少现场安装传感器的数量,方便维护。

2 设备状态监测系统架构

针对选煤厂设备种类多、现场环境复杂的特点,采用3 轴振动和温度一体式的复合传感器,对设备的运行状态进行监测,整个状态监测系统的架构如图1 所示。

设备状态监测系统分为3 个层级。第一层为传感器层:将3 轴振动和温度一体式无线传感器安装在轴承部位,定时监测设备的运行状态,包括动态波形数据、有效值、温度等;其中,动态波形数据可以用于对设备故障进行精确定位;第二层为数据传输层:现场安装的终端箱,通过2.4 GHz 的无线高频信号接收传感器的监测信号,避免现场无线信号(如变频器等)对采集信号的传输干扰,以及对现场的机电设备造成干扰;同时具有WiFi、网线、5G 等方式向服务器发送数据,满足现场不同环境下的信号传输需求;第三层为服务层:通过数据分析对采集到的监测数据进行存储、建模、挖掘、分析,包含设备管理、实时监控、故障报警、趋势预测、专家诊断、智能诊断等服务;为用户提供多种服务接入方式,用户可以通过App、Web 客户端访问系统,通过终端App 可以实现用户随时随地监测关键设备运行状态的需求,提高维护工作的便捷性及效率。同时,为保证系统能对设备故障进行及时监测,系统支持在线修改数据采集频率,最短1 min 采集一次数据;并可以对传感器的振动采样参数(如采样频率、采样点数)进行修改。

3 设备故障智能诊断机理

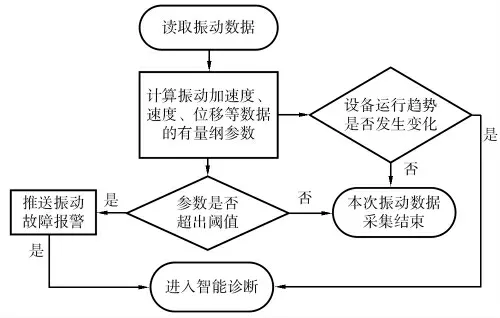

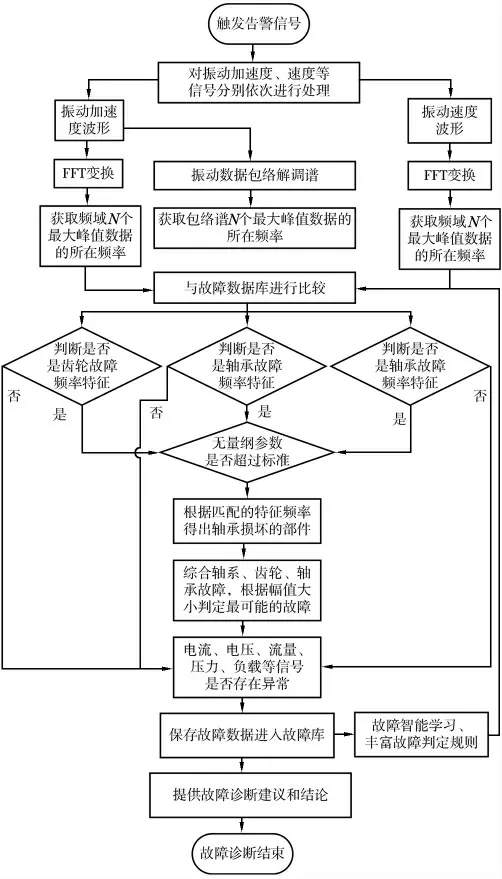

为了减少系统对专业技术人员的依赖程度,故障诊断软件具有智能诊断功能,通过设备在线机理建模,将人工诊断的判断方法转化为系统判定规则,并根据设备工况的不同,设置不同的判定规则,总计形成3000 多种故障判定规则;同时为了不断提高系统的故障诊断准确率,对于现场已经发生的设备故障,收录到故障诊断数据库中进行学习,不断丰富和优化判定规则。智能诊断流程如图2 和图3 所示。

图2 触发系统智能诊断流程

图3 齿轮箱故障智能诊断流程

由图2 可知,对于在线监测故障系统,由于数据量过大会增加服务器计算压力,不宜对所有数据均进行智能诊断,需要对数据设置触发条件,触发条件有2 个:一是对产生告警的数据;二是对趋势发生变化的参数;2 个条件为或关系,均可以独立触发智能诊断。以齿轮箱为例,智能诊断流程如图3 所示。

齿轮箱的主要旋转部件包括轴承、齿轮主轴以及齿轮,因此其故障类型包括轴承故障、齿轮故障以及轴系故障。对于齿轮箱的智能诊断,需要注意以下4 点:①对于齿轮箱的主要3 种故障,用振动加速度和振动速度的进行综合判断;②对于故障的最终判断,除了需要振动信号,还需要结合设备的工艺量信号进行判断;工艺量信号对于故障诊断的准确度和运维建议具有非常大的参考价值;③对于已经确定的故障,不断补充进故障数据库中,利用智能学习算法进行学习,不断丰富故障判定规则,以提高故障诊断准确率;④系统会根据故障诊断结果和工艺量变化,出具相应的故障诊断报告,并提供相应的运维建议。

4 应用案例

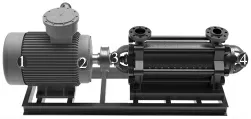

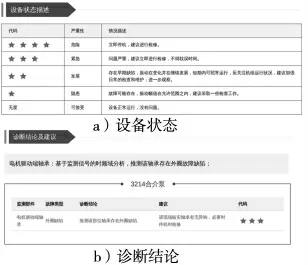

故障智能诊断系统自2022 年11 月安装完成后,发现3214 合介泵振动异常报警,触发故障智能诊断机制。合介泵的结构和传感器的安装位置如图4所示。

图4 合介泵监测传感器安装位置

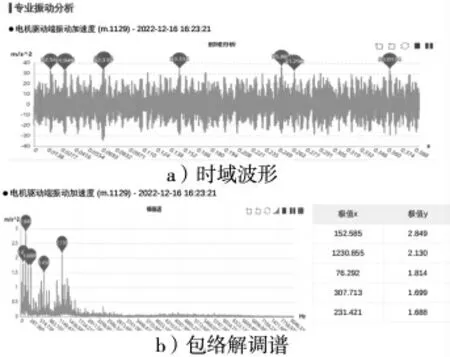

该合介泵由电机、多级离心泵体等部件组成。其中,电机为4 极电机,型号为315M-4,功率为132 kW,电机驱动端轴承型号为6319-SKF,其故障特征频率如表1 所示。多级离心泵转速为1485 r/min。系统智能诊断报告如图5 所示,诊断结论为轴承外圈故障;其时频域波形和包络解调谱如图6 所示,时域波形可见明显冲击特征,对其包络解调,包络频谱中显示的主要频率为76 Hz、152 Hz、231 Hz,与6319 轴承的外圈故障特征频率76.73 Hz 及其2~3×谐频相近,因此判定该轴承存在外圈故障。图7 显示电机拆机结果,显示该轴承外圈具有明显的外圈滚道剥落故障,现场检修结果验证了故障智能诊断系统的准确性。

表1 6319-SKF 轴承故障特征频率表

图5 故障智能诊断报告结论

图6 时域波形和包络解调谱

图7 设备拆解图片

5 结束语

选煤厂设备状态监测与故障诊断系统,采用3 轴振动加速度和温度一体式无线传感器采集设备的运行状态数据,可以真实反应设备的运行状态,同时可以降低现场的施工和系统维护难度;其次,在系统中对被监测设备进行机理建模,包括设备的轴承型号、转速、齿轮齿数等设备基础数据,为智能诊断系统基础数据;最后,故障诊断软件对由告警触发的设备进行智能诊断,可以准确定位设备的故障,并提供相应的故障诊断结论和运维建议,降低对专业技术人才的依赖,保证生产的高效运行。