烷基化反应釜机械密封国产化改造

马宇鹏

(大庆石化公司设备维修中心,黑龙江大庆 163711)

0 引言

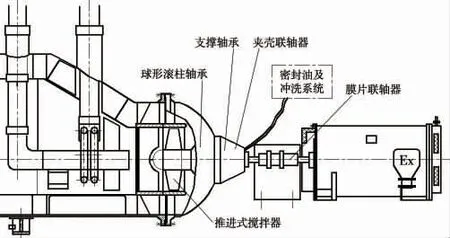

某炼油厂22 万吨/年烷基化装置为兰州寰球工程有限公司采用自主研发的硫酸法碳四烷基化工艺技术,以醚后碳四为原料,经过原料预处理、烷基化反应、闪蒸及压缩制冷、反应产物精制、反应产物分馏等工序,最终生产出烷基化油。其中反应釜(R-2201A/B/C)是装置的核心设备,为卧式结构,工作介质为98%浓硫酸与碳四混合物,内置U 形管换热器,带有推进式搅拌器用于物料混合循环,在搅拌器轴釜口位置采用美国福斯进口机械密封,冲洗方案为API32+54。自2018 年开工以来,机械密封运行一直存在泄漏超标的问题,为实现设备的长周期运行,有必要对其进行技术改造。

1 设备简介

1.1 反应釜参数

反应釜参数为工作压力0.5 MPa,工作温度7 ℃,搅拌器额定转速594 r/min,工作介质为98%浓硫酸与碳四混合物、烷基化油,密封油介质(Plan54)为32#工业白油,冲洗液介质(Plan32)为液态异丁烷。

反应釜共3 台,正常运行两开一备。运行期间经常发现机械密封油箱液位异常下降,机械密封轴端持续外漏现象。密封装配图及现场机械密封解体情况如图1、图2 所示。

图1 反应釜密封结构

图2 现场故障密封拆解情况

1.2 设备运行及拆解情况

(1)反应釜机械密封泄漏前工艺压力、冲洗液压力平稳,生产平稳正常。

(2)每周联合周检对反应釜轴承进行监测,近1 个月最高振值3.8 mm/s,振动未超标。

(3)在更换反应釜密封油站过滤器时发现密封油颜色偏深,可能存在内漏、润滑油污染问题。采集润滑油样进行分析,未发现机械杂质,并对反应釜密封油站进行在线置换操作。

(4)反应釜机械密封内置球面滚子轴承,安装于反应釜内且距离夹壳联轴器过近,无有效手段对内置轴承运行情况进行监测。

(5)反应釜工艺操作平稳,密封油站压力、温度正常,液位无异常下降,密封油泵工作正常。

(6)烷基化装置2018 年12 月开工投产,启用反应釜R-2201A/B,2019 年4 月由于工艺需求启用R-2201C,期间由于反应釜管束检修R-2201C 切除,R-2201C 实际累积运行时间390 d(9360 h),未达到机械密封理论使用寿命。

(7)反应釜R-2201C 密封油为昆仑牌32#工业白油,经检验合格入厂使用,加注过程采取三级过滤,化验分析合格,密封油质正常,密封油站运行过程泵入口过滤器、油泵出口过滤器(25 μm 精度)、密封油回油箱过滤器(25 μm 精度)正常投用。

(8)密封油压力远传指示无异常波动,最高0.91 MPa,最低0.86 MPa(受环境温度影响,正常0.8~0.95 MPa),密封油压力正常。

(9)密封油温度泄漏前稳定43~53 ℃,依据厂家指导意见,密封油适用温度应在40~60 ℃,不存在密封油温大幅波动,密封油温度正常。

(10)机械密封解体后,未发现大量酸泥物质,机械密封内侧整体比较干净,动环压紧弹簧浮动性较好,一级动环轻微磨损,一级静环轻微磨损,磨损痕迹有偏心现象;外侧压盖内侧磨损,轴承座内腔有拉伤痕迹,二级动环崩边严重;轴套外圆与轴承内圈接触处严重偏磨。

2 原因分析

2.1 机械密封设计操作条件

反应釜机械密封的设计操作压力为0.7~0.8 MPa,密封油压力为0.75 MPa,反应器内压力为0.4~0.5 MPa,设计最高操作温度为70 ℃。另外该机械密封的设计工况为98%硫酸、C4、反应产物,与实际的温度、压力、密度动相符,不存在超设计指标运行情况。调取了反应器机械密封发生泄漏前的反应器操作压力,基本稳定在0.45 MPa,在正常指标范围内,并无超压操作,且远小于机械密封二次密封油压0.75 MPa,因此排除了操作参数因素导致的机械密封泄漏。

2.2 机械密封材料

反应釜机械密封内的过流部件材料为Alloy 20,密封圈材料为耐酸氟橡胶,其他部位材料为316 不锈钢,材料均满足介质要求,因此排除该因素导致的机械密封泄漏。

2.3 机械密封制造质量

查阅反应器机械密封产品质量证明书,对其制造过程的质量文件进行检查,没有发现问题,因此排除质量因素导致的机械密封泄漏。

2.4 反应釜制造质量

查阅反应釜产品质量证明书,对其制造过程的质量文件进行检查,没有发现问题,因此排除该因素导致的机械密封泄漏。

2.5 机械密封安装后主轴对中

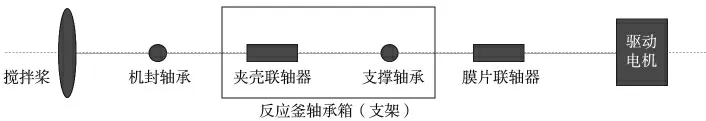

烷基化反应釜搅拌系统由多段轴连接,具体结构如图3 所示。

图3 搅拌系统布置

2.5.1 振动分析及安装精度

烷基化反应釜搅拌系统结构的正常状态,应为所有旋转部位对中同心,如图4 所示。

图4 反应釜各段正常位置

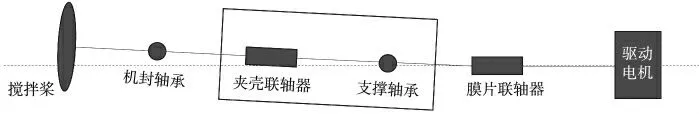

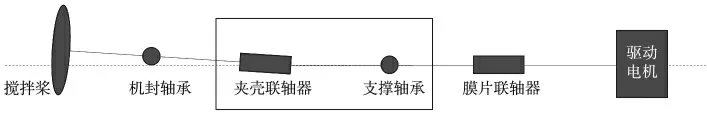

如装配过程中夹壳联轴器或反应釜轴承箱装配过程出现偏差,则可能出现图5 或图6 的情况。

图5 反应釜各段异常位置1

图6 反应釜各段异常位置2

2.5.2 反应釜轴承

反应釜机械密封轴承选用球面滚子轴承(图7)。该轴承具有一定自调心能力,可适应以该轴承为轴心的不平衡工况(主轴挠曲)。若由于装配问题导致搅拌器主轴处于图5 或图6 的运行状态,因为主轴长度短,不具备抗挠曲能力,所以此时轴承无法平衡该工况下的不对中,使机械密封内轴承发生磨损,进而引起机械密封损坏泄漏。

图7 反应釜球面滚子轴承

根据密封的拆解过程发现机械密封轴承处轴套磨损最大处超2 mm,故主要分析方向为轴承运行异常导致机械密封失效。反应釜R-2201C 机械密封内轴承内圈及轴套磨损,力矩传递方向为主轴→轴套→轴承内圈。如果是装配不到位、配合间隙过大等原因造成的轴承内圈跑位,则轴套磨损应呈现均匀周向磨损,实际解体情况磨损集中在轴套一侧及轴承内圈,基本排除集装机械密封装配不到位及制造缺陷。而在机械密封拆解后发现轴套的磨损分界界限明显,下半部分磨损严重、上半部分磨损较轻,而此现象只有在机械密封轴承呈圆锥摆轨迹运动,轴套外侧与轴承内圈交变载荷下产生相对滑动,才会引起上、下部分磨损程度不一致,因此判断主轴安装同心度差为反应釜机械密封泄漏的直接原因。

综上所述,可以判断故障原因是由于刚性夹壳式联轴器或轴承箱装配问题导致主轴不对中,搅拌器轴承侧呈现圆锥摆轨迹运动,轴套外侧与轴承内圈交变载荷下产生相对滑动拉伤,轴套与轴承内圈磨损产生间隙。一、二级密封静环均采用固装式结构,抗偏摆性能很差,不规则运动导致机械密封工况恶劣,一级密封承受压差较小,密封环可能出现贴合性能较差出现微漏情况,造成密封油污染腐蚀轴承问题,密封运转精度继续恶化,一级密封动静环尚未崩边碎裂;二级密封承受压差相对较大,动环出现崩边碎裂外漏,崩边杂质导致轴套等磨损。一级静环摩擦痕迹存在偏心,也可以印证密封安装精度不佳,运行工况恶劣。

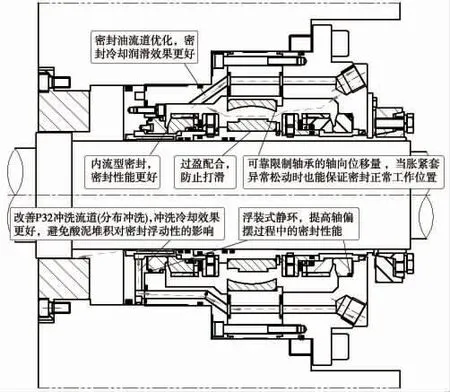

3 改造方案设计

根据密封故障的原因,设计改造方案将一级密封外流型优化为内流型,密封性能更佳,静环优化为浮装结构,比原装密封抗偏摆能力更强。轴承与轴套过盈配合,尽量避免轴承精度问题的影响。对P32 隔离冲洗流道改进、P54 密封油流道进行改进,增强了密封冷却润滑性能。限制轴承外圈位移量(1 mm),避免安装精度等问题造成的胀紧套松动,从而导致轴套窜动,影响密封运转精度,改进后的密封结构如图8 所示。

图8 改进的密封结构

4 相关使用问题

设备密封安装时,应尽量保证机械密封轴、支架主支撑轴、电机轴的同心度,还应注意空载下的同心度和进料运行状态下可能存在的偏差,如因进料后设备沉降影响设备同心度变化较大,应及时进行调整,恢复正常后再开车。

密封系统的正常运行是密封长周期运行的关键,运转过程应尽量避免P54 油站异常断电失压。但由于油站没有停电保护功能,容易出现反压内漏,污染密封油需要在后续工作中进行改进。P32 隔离冲洗同样重要,冲洗液必须相对洁净,不可中断失压,应采取增加过滤器、单向阀等措施,防止管线发生堵塞、中断、污染等问题,从而保证一级密封的良好运行工况。

5 结束语

国产化的机械密封在2020 年投入运行以来,已运行超过了1 年,运行平稳可靠,有效解决了泄漏超标的问题。进口机械密封每套价格约28 万元,而国产机械密封的价格约10 万元,不但解决了设备故障问题,还能起到提质增效的作用。