金属基覆铜板的散热性能研究

丘威平 陈毅龙 刘旭亮 黄奕钊 杨 单

(1.景旺电子科技(龙川)有限公司,广东 河源 517373;2.广东省金属基印制电路板工程技术研究开发中心,广东 河源 517373)

0 引言

随着电子信息技术的快速发展,印制电路也向着高集成度、高密度化和大功耗的方向发展。在相关使用场景下,单位面积产生的热量急剧增加,为保证元器件及模块的正常工作和长期可靠性,需及时散发热量,这对印制电路板(printed circuit board,PCB)的基材即覆铜板(copper clad laminate,CCL)材料的性能提出了更高要求,除应具备覆铜板所需的常规性能外,还需具有较高的散热性能。基于这种背景,金属基覆铜板(mental base copper clad laminate,MBCCL)逐渐发展起来并得到推广应用[1]。本文介绍金属基覆铜板的散热性能测试方法,并采用ASTMD5470 和JESD-51 标准对不同规格金属基覆铜板的散热性能展开研究。

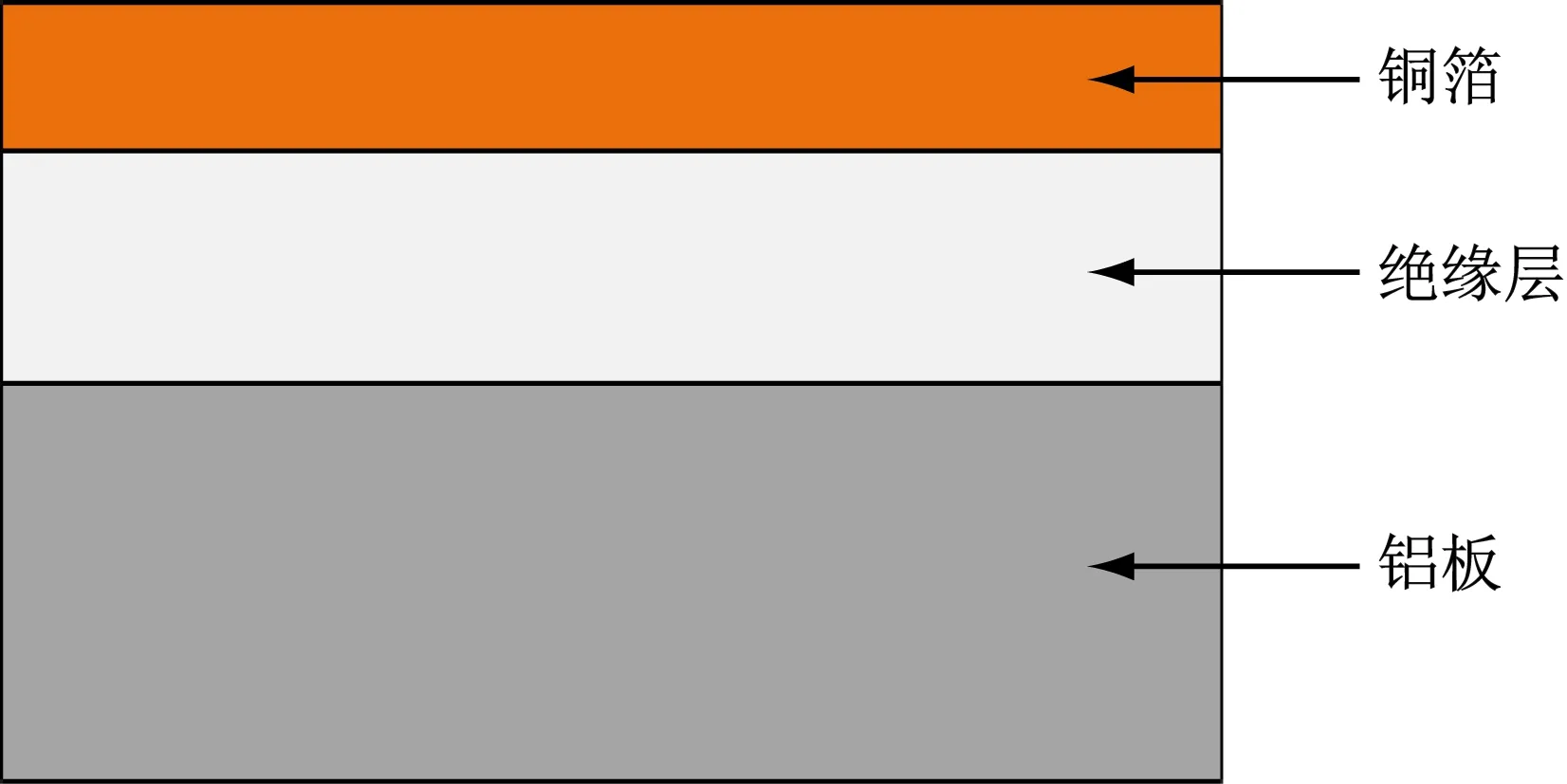

金属基覆铜板是由金属板材、导热绝缘层(介质层)和导电层铜箔组成的复合板材,如图1所示。因其具有较好的散热性能、机械加工性能、电磁屏蔽性能、尺寸稳定性能和高可靠性,被广泛应用于集成电路、大功率电器设备、大功率电源、新能源汽车、LED照明、电视背光等领域。

图1 常规金属基覆铜板结构

1 金属基覆铜板散热性能测试方法

对于固体材料,最有效的热量转移方式为热传导。在物体内部,热量可从温度较高的部分转移至温度较低的部分,或传递到与其接触的温度较低的物体内部,即热传导过程。其基本定律为:在单位时间内,通过给定截面积传递的热量,正比例于垂直于该截面方向的温度变化率,热量的传递方向与温度的升高方向相反,表达式为:

式中:Q为热流量,W;λ为导热系数,w/(m·K);A为材料横截面积,m2。

在稳定状态下,通过单位截面积的单位温度梯度下的热流量是恒定的。

由式(1)可得:

导热系数是材料本身的固有性能参数,相同材料的导热系数一致。其数值为单位温度梯度下,单位导热面积上的导热速率。导热系数测定可根据热流方向、截面形状面积、加热形式及温度场随时间变化进行区分,根据温度场随时间变化而发生变化的情况,将测试方法分为稳态法和非稳态法2种。

1.1 平板热流法

平板热流法属于稳态法,采用ASTM-D5470-2017 标准进行测试,是目前公认的准确度最高的测试方法。采用该方法,需在测试样品中建立稳定的热传导状态,即热场和热流量均不随时间的变化而改变。

通过测量热流密度和温度梯度,可测定导热系数。在实际测试中,基于测试两平行等温界面之间厚度均匀试样的理想热传导,在试样上下2 个表面的接触界面处施加不同温度,使得其2 个表面间形成温度梯度,促使热量均以垂直于试样表面的方向传递,侧面的热量扩散很小,基本可忽略[2],其测试模块原理如图2所示。

图2 平板热流法测试原理

测量多组材料相同、厚度不同的试样热流量数据,得到不同试样厚度下的热阻值,通过拟合数据得到导热系数的计算值,其计算过程如下:

式中:R为样品的热阻值,℃/W;TH和TC分别为测试仪器热极和冷极的温度,℃;L为样品的厚度,m。

根据式(3),改变样品厚度,测试出几组热阻值R,并完成对应的拟合,可得到导热系数拟合曲线,如图3所示,图中曲线的斜率倒数即为该材料的导热系数。该方法测试导热系数比较适用于金属基覆铜板。

图3 导热系数拟合曲线

1.2 激光散射法

激光散射法属于非稳态法测试导热系数,采用ASTM-E1461—2012 标准,原理为使用高强度能量脉冲对小而薄的试样进行短时间辐照,用红外检测器测量样品表面的温度变化,测得的数据为样品热扩散系数[3],其测试原理如图4所示。

图4 测试原理

通过试样的比热容和密度,可计算得到其导热系数,公式如下:

式中:α为热扩散系数,m2/s;Cp为比热容,J/(kg·K-1);ρ为密度,kg/m³。

激光法反映材料内部的热传导性,未考虑界面接触热阻,仅测量固态材料的热扩散系数。因此将其用于金属基覆铜板测试时,只能单独测试绝缘层,相较于平板热流法,其优势是可测试XY轴方向和Z轴方向的热扩散系数。

1.3 TO-220测试法

TO-220 测试法的原理为:模拟元器件封装在金属基覆铜板上的使用场景,测量绝缘层材料的热阻,利用温差推动热量传递。测试样品设计结构如图5所示。

图5 TO-220铝基板导热系数测试原理

因不同厂家的TO-220 测试规范不尽相同,因此结果也存在差异。以其中一种测试方法为例,在元器件稳定工作状态下,可得方程式如下:

式中:P为导热量,W;T1和T2分别为测试样品两侧的表面温度,℃。

由式(5)可知,不同的晶体管元器件功率、铝基板样品、焊盘尺寸、晶体管铜座焊接所用焊膏类型及厚度、铝基板及金属散热器界面所用导热膏性能、铜箔及铝板厚度、施加压力、热电偶位置(一般位于芯片正下方位置,以确保芯片到散热器的热传导路径最短)等因素,均会影响测试结果。为了确保结果具有可行性,需将样品置于同等标准下完成测试。需要注意,TO-220 封装外形(transistor outline package,TOP)是大功率晶体管、中小规模集成电路等常采用的直插式封装形式,晶体管的使用上有所不同。

1.4 电学测试法

电学测试法主要参照JEDEC-JESD51-51—2015 标准,该测试法的测量对象为发热元器件,通过测量其温度敏感参数(temperature sensitive parameter,TSP)的变化标定内部结温的变化。通过测量元器件在两个稳态之间,结温随时间发生瞬态变化过程,得到瞬态温度响应曲线,利用数学反卷积变换,将函数从时间域变为空间域,得到结构函数曲线,其中包含热传递路径中,每一层结构的热阻和热容参数信息,分析样品内部结构。主要测试过程分为以下几个步骤。

1.4.1 K系数标定

测试K系数,即建立结温与温度敏感参数之间关系,在元器件自身发热可以忽略的前提下,将元器件置于温度可控的恒温环境下(如恒温水槽、油槽、烘箱等),通过改变环境温度测量TSP,得到K系数校准曲线,如图6所示。

图6 K系数曲线

1.4.2 瞬态热测试

当元器件工作达到热稳定状态时,将工作电流快速切换为测试电流,在元器件结温下降过程中,实时采集结点电压值,再通过K系数换算,得到结点降温曲线,如图7所示。

图7 设备测试降温曲线结果

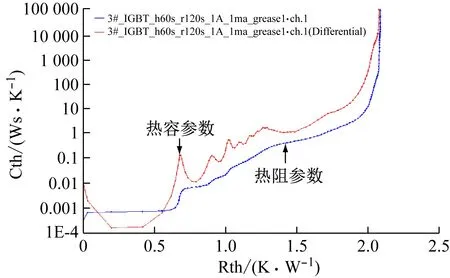

得到降温曲线后,通过结构函数分析可得到热阻与时间的对应瞬态温度响应曲线。对于具有多层结构的铝基板样品,其瞬态温度响应曲线包含了热流传导路径中每层结构的详细热学信息,如图8所示。

图8 微分和积分结构函数处理结果

2 金属基覆铜板散热能力测试

研究了不同结构金属基覆铜板材料的导热系数,模拟元器件实际工作状况,对实际工作中的结温和热阻数据展开分析,以表征散热性能。

2.1 金属基覆铜板材料热阻和导热系数测试

2.1.1 测试目的

测试不同铝板厚度、介质层厚度和铜箔厚度的样品,对比不同规格对金属基覆铜板整板导热系数的影响。

2.1.2 测试设备及标准

本研究的测试设备如图9所示。

图9 LW-9389热导率测试仪

设备名称:LW-9389导热系数测试仪;

样品尺寸:25.4 mm×25.4 mm;

上下模组面接触有效面积:25.4 mm×25.4 mm;

样品厚度范围:0.05~5.00 mm;

导热系数测试范围:<70 W/(m·K);

热阻测量范围:>0.01 K/W;

测量精度:热阻值测量精度±5%;

参考标准:ASTM-D5470―2017 平板热流法标准。

2.1.3 样品制作及测试步骤

样品尺寸:25.4 mm×25.4 mm 的单面铝基覆铜板。

样品规格:见表1。

表1 测试样品规格表

测试步骤:制样(取样打磨和测试厚度)→开机(参数设置)→涂抹导热膏→试样放置→开始测试→测试结束(生成报告)→清洁测试模块→关机。

2.1.4 样品导热系数测试结果分析

从图10所示的测试结果可知,在铝板厚度和介质层厚度不变的条件下,随着铜箔厚度的增加,整板导热系数呈上升趋势,但是导热系数的变化幅值不大,说明铜箔厚度变化对导热系数的影响较小。

图10 铜箔厚度变化对样品导热系数的影响

从图11的测试结果可知,在铜箔厚度和介质层厚度不变的条件下,随着铝板厚度的增加,整板导热系数提升较为明显,说明铝板厚度对导热系数性能的影响较大。

图11 铝板厚度变化对样品导热系数的影响

从图12的测试结果分析可知,在铝板厚度和铜箔厚度不变的条件下,随着介质层厚度的增加,整板导热系数出现下降的趋势,说明绝缘层厚度的增加对整板导热系数性能存在不良影响。

图12 介质层厚度变化对样品导热系数的影响

综上所述,在实际应用中,基于满足绝缘性要求,尽量采用较薄的介质层厚度,有利于提高金属基板的散热效果;在产品空间允许的情况下,适当增加铝板厚度,也能改善散热效果,但这样也会增加成本。

2.2 贴件印制电路板(PCBA)热阻及结温测试

为进一步研究实际工况,金属基板各部分层级结构对元器件的影响,本文采用电学法测试LED实际工作时的结温和热阻数据。

2.2.1 测试目的

通过测试不同铝板厚度、介质层厚度和铜箔厚度的样品,对比不同因素对金属基板整板热阻的影响,并结合LED 芯片结温测试结果,分析金属基板散热性能对元器件实际工作时结温的影响。

2.2.2 测试设备及条件

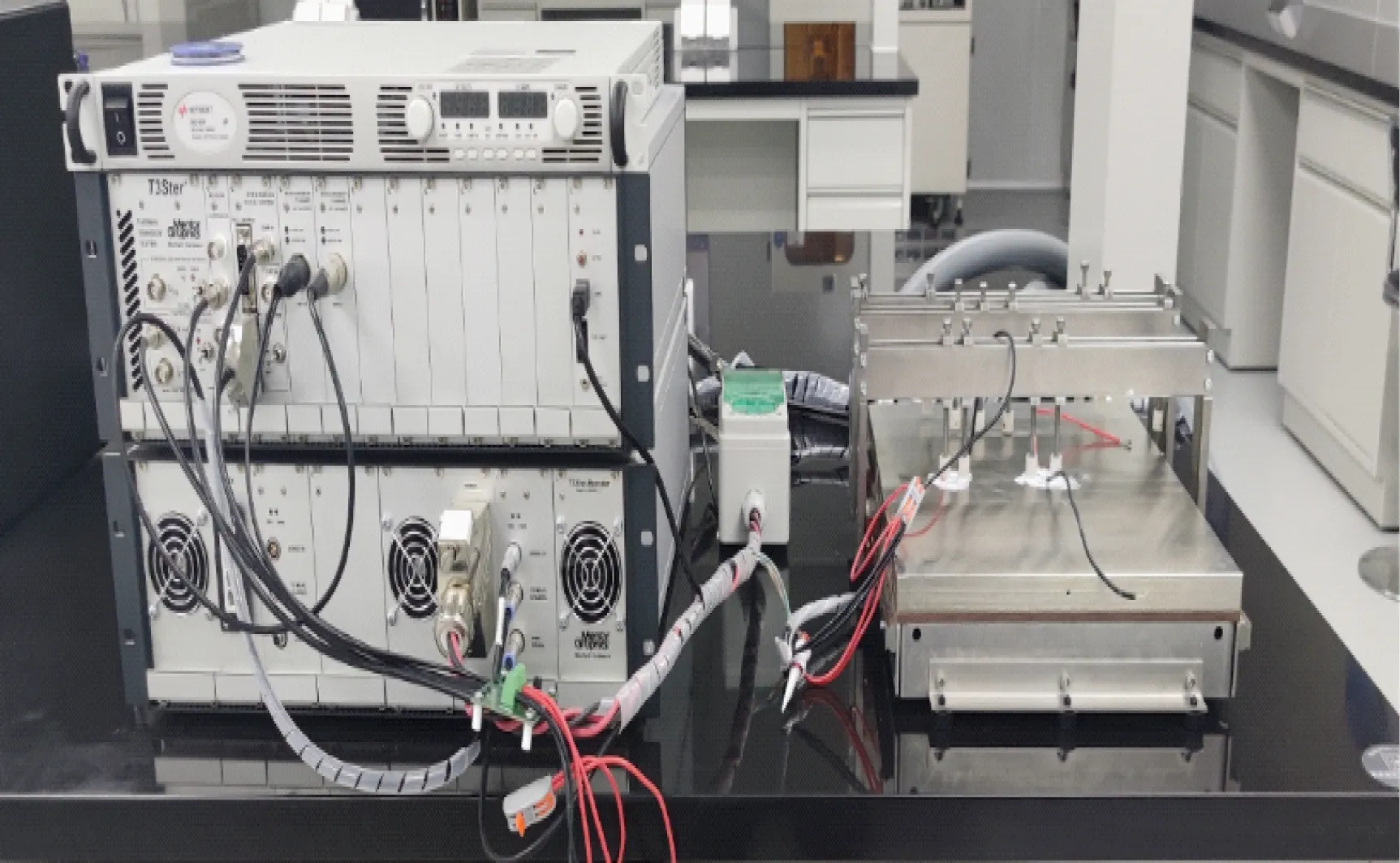

设备型号:T3Ster热阻测试仪,如图13所示。

图13 T3Ster热阻测试仪

样品尺寸:30 mm×30 mm(不超过水冷板尺寸均可)。

样品要求:具有双接线端,焊接LED芯片。

参考标准:JEDEC-JESD51-51-2015。

测试样品实物如图14所示。

图14 测试样品实物

2.2.3 样品规格及测试步骤

样品制作流程:采用表1中提供的金属基覆铜板规格,制作成金属基印制电路板,贴装相同规格的LED芯片。

测试步骤:焊接正负极导线→接入T3Ster 测试设备→输入相同测试电流→测试芯片K系数→输入相同加热电流→测试芯片结温→结构函数分析热阻数据→导出结果。

2.2.4 样品热阻及芯片结温测试结果

由图15电学法的测试结果分析可知,在铝板厚度和介质层厚度不变的条件下,铜箔厚度改变对整板的热阻影响不大,其热阻变化趋势不明显,符合ASTM-D5470的导热系数测试结果变化趋势。因此不同芯片在稳定工作时,表现出的结温数据无太大差异。

图15 铜箔厚度变化对样品热阻及芯片结温的影响

由图16测试结果分析可知,在铜箔厚度和介质层厚度不变的条件下,随着铝板厚度的增加,整板热阻呈下降趋势,芯片结温下降较为明显,说明铝板厚度的增加能够提高板材散热效果,降低芯片的工作结温。

图16 铝板厚度变化对样品热阻及芯片结温的影响

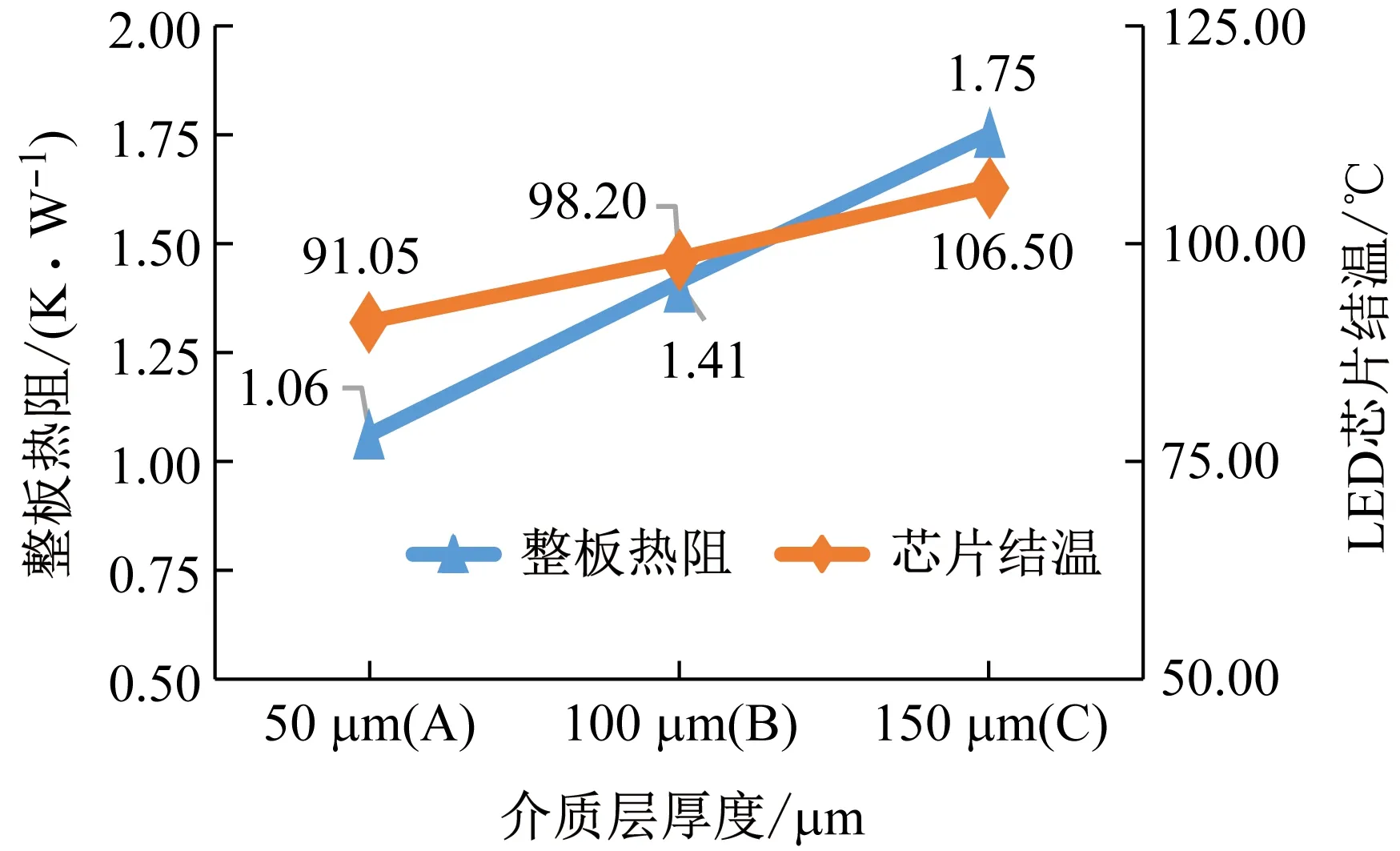

由图17的测试结果分析可知,在铝板厚度和铜箔厚度不变的条件下,随着介质层厚度的增加,整板热阻呈上升趋势,且变化明显;随着整板热阻的增加,LED 芯片的工作结温明显升高,说明介质层厚度变化对整板散热效果的影响较大。

图17 介质层厚度对样品热阻及芯片结温的影响

通过该方法得到的热阻结果不能作为热阻的实际绝对值,只能对比不同样品的差异,其分析过程需人为划分并选取不同层的界面,实际热阻数值受人为选择因素影响较大,因此测试数据结果的认可度不如热流法。另外,采用电学法测试元器件结温,是通过监测元器件温度敏感参数的变化标定温度,受人为影响因素较小,因此其结温数据的参考意义较大,能够真实反应元器件的工作温度。采用该方法作为散热研究时的无损测试手段,可以更好地表征元器件的实际工作状态。

3 结论

(1)采用ASTM-D5470―2017 平板热流法,能较为准确地测量金属基覆铜板材料的导热系数性能,分析不同导电层、绝缘层和金属基板的组合对实际成品的导热系数影响情况。

(2)采用JEDEC-JESD51-51-2015 电学测试法进行无损测试,可以准确地监测元器件的工作结温和状态,更好地模拟实际应用场景。

(3)通过测试结果发现,在金属基板材料中,铜箔层的厚度增加对金属基板整体散热性能的提升影响最小;减小介质层的厚度,或增加铝板层的厚度,均对金属基板整体的散热性能提升影响较大。

(4)结合平板热流法与电学测试法2 种表征方式,可以更好地选择金属基覆铜板材料的规格和表征实际应用时的散热效果,适当选择各层材料的厚度组合可以在满足散热的要求下,节约材料成本。