厚铜板薄阻焊生产工艺优化

郝永春 杨 勇 李 锋

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 引言

印制电路板(printed circuit board,PCB)为电子元器件和零件提供互连接,组成一个具有特定功能的模块或成品。PCB 种类及制法在材料、层次和生产流程上具有多样化,可适合不同电子产品及特殊需求。其中外观大项防焊(阻焊)也可根据客户的不同需求,从防焊硬度、防焊厚度、抗镀抗蚀等方面灵活调整,制作出合格的产品。

针对服务器中电源背板的厚铜板,在线路上增加薄防焊,设计出本款产品。基于常规工艺的2 次防焊制作法,优化第1 次防焊的下油量与曝光资料,对非铜区域进行油墨填充后烤的参数优化缩短,提升在线效率;第2 次防焊前,通过处理降低掉油风险。采取以上工艺方法,可精简步骤、缩短工时、节约成本。

在线方案制作防焊的工艺方法,主要从工艺流程、生产工具、曝光资料、二次防焊前处理时长等方面制定了一套可行的技术方案。

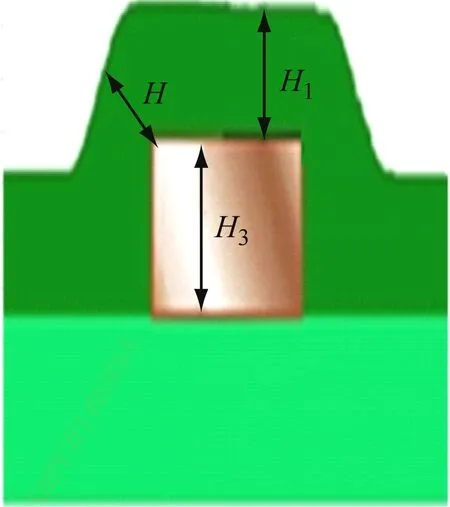

1 PCB防焊层厚度要求

PCB 防焊层厚度要求如图1所示。油墨厚度为:7.6 μm<H≤H1<17.8 μm;面铜厚度为:50.8 μm<H3<76.2 μm。

图1 外层铜与防焊油墨厚度关系

2 厚铜板阻焊工艺流程

2.1 验证板制作工艺全流程

开料→内层→压合→钻孔→孔金属化→板电→控深钻→树脂塞孔→外层→防焊→文字→成型。

2.2 防焊流程优化方案展示

2.2.1 连续2次网印阻焊

外检来板→防焊前处理→36 T 网印2 次→预烤75 ℃/45 min→正常曝光→显影→文字→后烤→出板。

此流程采用2 次36 T,预烤完成后需留意板面是否烤干,防止粘上照相底片、出现品质问题。

2.2.2 分步2次网印阻焊

外检来板→防焊前处理→36 T 网印第1 次→预烤75 ℃/30 min→正常曝光→正常显影→正常后烤→2 次正常防焊前处理→36 T 网印第2 次→预烤75 ℃/30 min→正常曝光→正常显影→正常文字→正常后烤→出板。

2次正常防焊36 T网版印刷线路和铜面上的防焊油墨厚度超标,如图2所示,影响在线产品进度。

图2 2次防焊后线面线角油墨厚度厚度

2.2.3 分步2次网印与不同爆光阻焊

外检来板→防焊前处理→36 T 网印1 次→预烤75 ℃/30min→基材面曝光→正常显影→立式烤箱后烤→2 次正常防焊前处理→36 T 网印1 次→预烤75 ℃/30min→正常曝光→正常显影→正常文字→正常后烤→出板。

(1)第1 次防焊曝光时,仅对板面基材上面部分进行曝光,对线路和铜面上面部分不曝光,显影后出现露铜。

(2)2 次正常防焊36 T 网版印刷线路和铜面上面的防焊油墨厚度超标,如图3所示。

图3 36 T网版铜面1次防焊线面线角厚度

(3)第1次后烤参数优化:由隧道烤17段5 h生产模式改为立式烤箱75 ℃/15 min+100 ℃/15 min+120 ℃/1.5 h生产模式,提升生产效率。

2.2.4 分步2次不同网目的网印与不同爆光阻焊

外检来板→防焊前处理→36 T 网印1 次→预烤75 ℃/30 min→基材面曝光→正常显影→立式烤箱后烤→二次防焊前处理(不开磨刷)→48 T 网印1 次→预烤75 ℃/30 min→正常曝光→正常显影→正常文字→正常后烤→出板。

(1)1次防焊印刷采用正常36 T印刷。

(2)曝光资料采用优化后资料:仅对基材区进行曝光,铜面和线面部分不曝光,确保显影后露出铜面。

(3)立式烤箱缩短生产周期:隧道炉后烤改为立式烤箱由原来的5 h 降低到2 h,提升在线产品的生产进度。

(4)第2次防焊前处理优化:不开针刷,保护铜面和线面的铜厚,防止出现面铜偏薄的异常品质。

(5)第2 次防焊采用48 T 网版正常生产1 次,在已有防焊层上再生产1 层薄防焊层,确保铜面和线路面上的防焊厚度在7.6 μm~17.8 μm 公差范围内,如图4所示。

图4 分步2次不同网目网印与不同爆光以后线面与线角防焊厚度

3 厚铜板防焊制作工艺流程

正常生产的对应参数如下。

(1)第1次防焊前处理:正常开启针刷+火山灰生产,磨痕管控为(10±2)mm,确认板面是否清洁粗化良好。

(2)第1 次防焊印刷:采用36 T 挡点网版,油墨黏度管控为120 dPa·s,生产出板确认湿厚度在45 um 以内,直接放入预烤隧道炉,预烤温度75 ℃/30 min,确保板面烘烤无误。

(3)第1 次曝光:将印刷后的板放在曝光机台面上,放上底片,使用紫外线光照射。通过底片将图形转移到板面的防焊层上使用紫外线曝光机直接激光作业,无需底片)。生产制作参数为曝光能量900~1 500 mJ,曝光能量尺(10±1)格。曝光资料选用M1,仅对基材部分曝光,线路和铜面不曝光。

(4)显影:曝光完后板,静置30 min 后,放进显影机,利用显影剂药水(碳酸钾)把未曝光的干膜冲洗掉,留下曝光过的防焊覆盖图形。生产制作参数为线速3.5~4.5 m/min,碳酸钾浓度8~13 g/L。经确认,显影出的板的铜面和线路上无防焊层。

(5)第1 次后烤:将显影板插进框架,放置在箱式烤箱内,设定温度为120 ℃,时间为120 min。其目的是使防焊层更牢固,预防第2 防焊前处理损伤和第2 防焊油墨软化出现分层起泡,导致不良品。

(6)第2 次防焊前处理:关闭针刷,仅开启火山灰生产,确认板面品质,是否清洁粗化良好。

(7)第2 次防焊印刷:采用48 T 挡点网版,油墨黏度管控在90 dPa·s,生产出板确认湿厚度在30 um以内,直接进预烤隧道炉,预烤温度管控在75 ℃/30 min,确保板面烘烤无误。

(8)第2次曝光:将印刷后的板放到曝光机台面上,放上底片,使用UV光照射。其作用是通过底片将图形转移到板面的防焊层上。生产制作参数为曝光能量900~1 500 mJ,曝光能量尺(10±1)格。曝光资料选用M2,正常整板进行曝光。

(9)显影:曝光完后板,静置30 min 后,放进显影机,利用显影剂药水(碳酸钾)将未曝光的干膜冲洗掉,留下曝光过的防焊覆盖图形。生产制作参数为线速3.5~4.5 m/min,碳酸钾浓度8~13 g/L。显影出的板全检板面品质。

(10)文字及以后面流程正常生产。

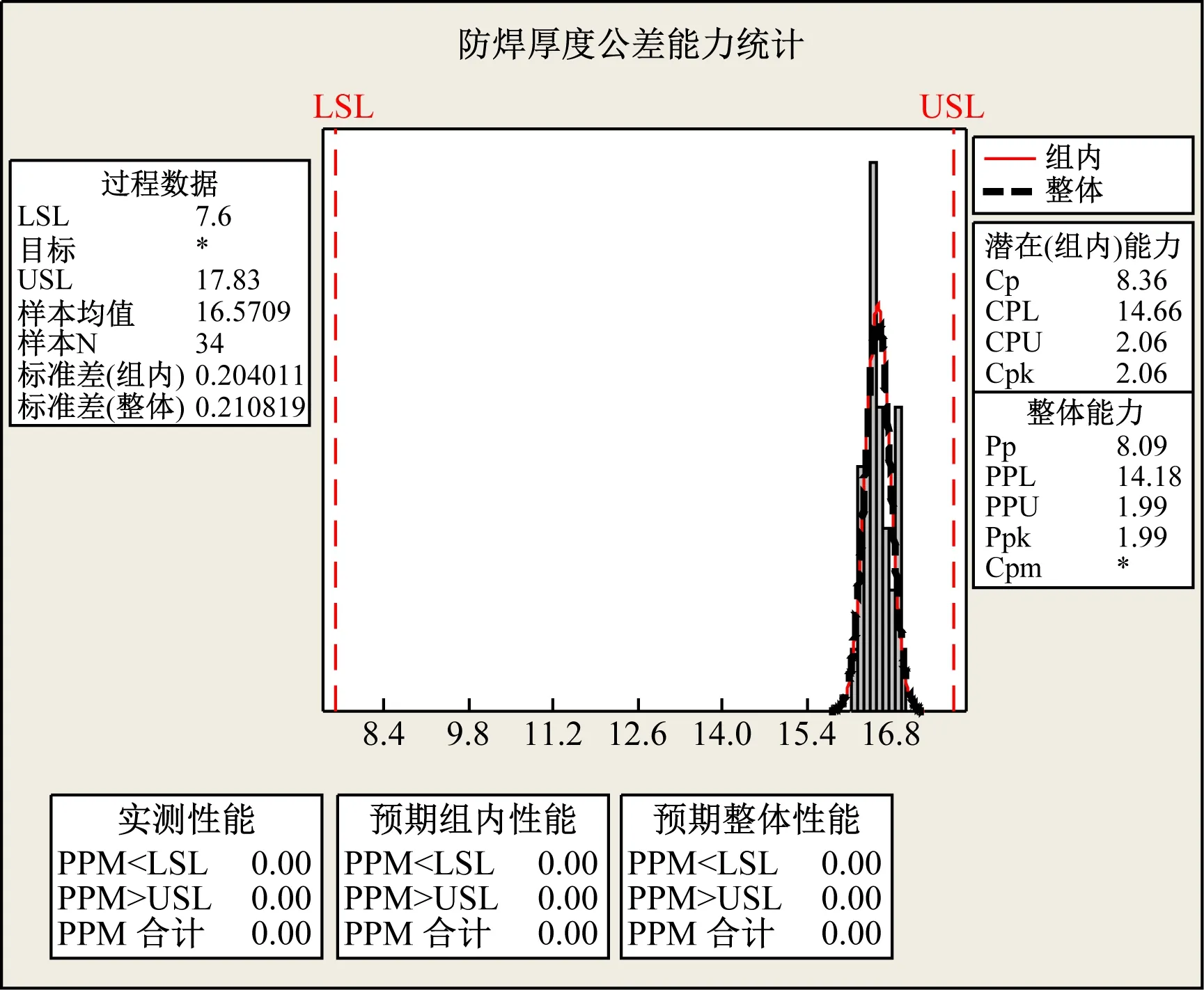

产品板对应切片分析数据见表1。

由表1可知,产品板的电镀铜厚度和防焊厚度均在范围内,符合生产要求。采用铜厚测量仪测得,板内线面和铜面防焊层的厚度均控制在7.6~17.8 μm 公差范围内,油墨厚度过程能力管控系数为2.05(要求大于1.33),如图5所示。

表1 防焊切片测量数据 单位:μm

图5 验证结果展示

4 结语

综合分析以上改善案程,可以全面达到厚铜板的防焊生产要求,满足50 μm 以上厚铜板的正常生产,确保在线角没有假性露铜和油墨偏厚等问题出现。不同的工艺制作方法生产良率存在差异,后续工艺参数将不断改善优化,不断改良方法,不断提高产品良率,提升在线生产制程能力和企业的竞争力。