挠性印制板基板自然对流换热仿真研究

寻千秋 王志宝

(苏州维信电子有限公司,江苏 苏州 215100)

0 引言

随着电子行业的发展,印制电路板(printed circuit board,PCB)正向小型精密化和高频高速化方向发展,这对PCB 的热可靠性提出了更大挑战。在电子产品设计中,热仿真分析能够有效改善电子产品性能,提升产品可靠性,提高产品市场竞争力[1]。近年来,国内外许多学者针对PCB设计提出了许多热分析技术。

在理论研究方面,Janicki等[2]运用格林函数求解多热源的多层PCB 传热方程,并获得PCB 温度分布。Zhang 等[3]提出了一种基于傅里叶级数变换和笛卡尔网格的有限体积分析法,研究PCB线路和热过孔对PCB 传热能力的影响。陈文虎等[4]建立了求解PCB空芯冷板散热的强迫对流数学理论模型,并验证了此模型求解的正确性。汪玲等[5]对比研究了三维模型导入法与常用的覆铜层等效导热系数仿真法,结果表明三维模型导入法优于等效导热系数仿真法。

在应用研究方面,李长民等[6]总结了某PCB布线中电流生热仿真法,通过理论计算与Flotherm 计算结合的方法得到模型的温度分布。马岩[7]利用Icepak研究某PCB结构及元器件板级热设计,分析PCB 在热传导与强迫对流换热下的温度分布。契程亮[8]利用Flotherm 研究了PCB 铜厚、直流变换器(DC converter,DCDC)效率、散热片、外壳等因素对PCB散热的影响。黄艳飞[9]利用Icepak 软件结合模拟退火算法优化PCB 板上电子器件的布局,降低了电子设备的最高工作温度。李逵等[10]通过热仿真分析和实验测试研究石墨复合PCB 板、普通PCB 板和铝基板的散热性能,验证了石墨复合PCB板的优异热传导能力。

综上所述,众多学者针对PCB 热分析及散热改善展开多方面的深入研究,涵盖理论分析、实践应用等方面。大部分研究是针对PCB 元器件为热源展开,忽略了PCB 内部线路本身产生的焦耳热及其影响。对于PCB 中的挠性印制电路板(flexible printed circuit board,FPCB),目前自然对流下的热分析研究极少,相关经验系数并不完全适用于FPCB,因此开展FPCB 的热仿真分析技术显得尤为重要。基于此,本文针对某规格的FPCB 基板—挠性覆铜板(flexible copper clad laminate,FCCL)做机理性方面的热电流耦合仿真分析,同时考虑了铜线宽度以及电流大小对FPCB 在自然对流下换热的影响,分析结果可为FPCB产品端热分析提供参考依据。

1 物理模型及网格划分

为了研究FPCB 自然对流换热的规律,需要对物理场准确建模。本文分别以单层和双层FCCL为研究对象,基材长度均为450 mm,单面基材铜层厚度为12.0 μm,聚酰亚胺(polyimide,PI)层厚度为12.0 μm,双面基材铜层厚度13.5 μm,聚酰亚胺层厚度为12.0 μm,周围建立尺寸为400 mm×420 mm×450 mm的空气域,如图1所示。

图1 FPCB仿真计算模型

采用结构化网格对物理模型划分三维网格。为了保证壁面Y+接近1,第1 层网格高度设为1×10−5mm。由于FCCL 厚度为微米级,为了保证网格长宽比,分别在宽度和长度方向加密,最终网格数量为250万,如图2所示。

图2 FPCB仿真网格示意

2 数学模型

2.1 自然对流换热数学模型及边界条件

对于FPCB的应用场景,由于板面少有功率元器件,其热流密度相对较低,大部分情况下无需采用强迫对流散热,在自然对流状况下完成换热。

连续性方程如下:

式中:u、v、w分别为3个方向上的速度分量,m/s;x、y和z分别为3个方向上的尺寸分量,m。

动量方程如下:

式中:ρ为空气密度,kg/m³,作重力项时为温度的函数;μ为分子动力黏度,Pa·s;p为压力,Pa;T为介质温度,℃;T0为周围环境空气的参考温度,℃,取26 ℃;gz为z轴方向的重力加速度分量,m2/s;β为参考温度下的空气热膨胀系数,取值为0.003 67;

能量方程如下:

式中:λ为介质导热率,W/(m·K);Cp为介质的比热容,J/(kg·K);S为源项,流体域的能量方程不包含源项,即S=0,且Cp为比定压热容;固体域能量方程中u=0,v=0,w=0,S即为焦耳热源项,且σ为固体介质电导率,S/m;φ为电势,V。

设定边界条件为空气域外侧,给定压力出口边界条件,压力值为101 325 Pa,将FCCL 在空气域内部的表面定义为无滑移壁面,指定其端面的电流密度,开启焦耳热计算模型,各壁面热边界条件均为耦合边界条件,环境温度26 ℃。

自然对流分为层流自然对流和湍流自然对流,判断依据一般为瑞利数,可得方程式如下:

式中:Ra为瑞利数;g为重力加速度,取值9.81 m2/s;L为特征长度,m;△T为温差,℃;α为热扩散系数,m2/s,取值0.000 024 m2/s。

一般,Ra大于1×108时,散热过程为湍流自然对流,本文Ra为3.7×107,因此采用层流模型、Coupled耦合算法进行求解计算;压力离散格式采用体积力加权,动量与能量离散格式采用Ⅱ阶迎风格式。

2.2 材料

本文的FCCL 材料为铜和聚酰亚胺,其主要物性参数见表1。铜的电导率是温度的函数,随着温度升高而变化,如图3所示。本研究已将温度对铜的电导率影响拟合到计算软件中。

表1 FPCB仿真材料属性

图3 铜的电导率随温度变化曲线

3 计算结果分析

3.1 实测数据比对

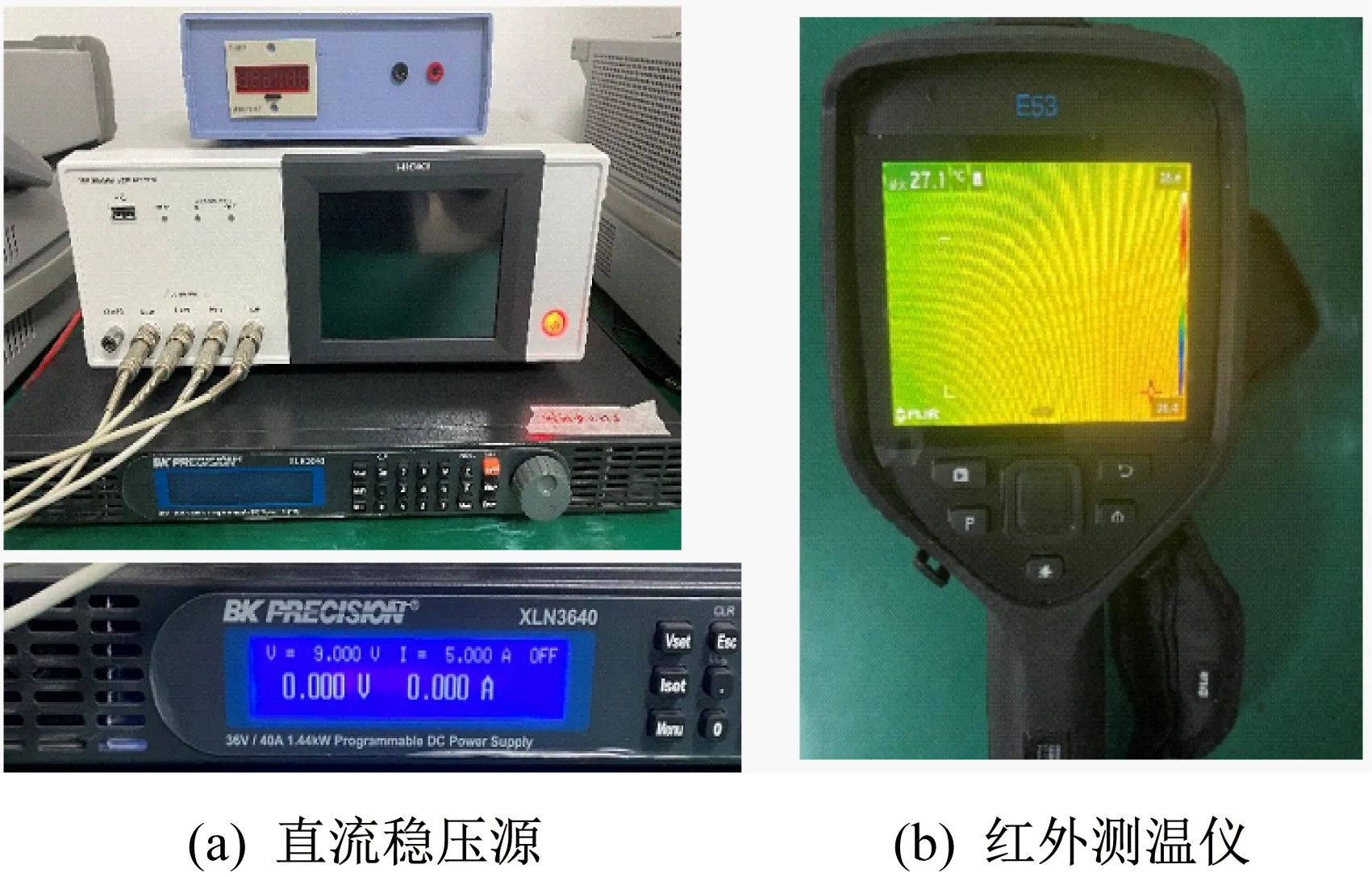

为了验证仿真数据的准确性,实测FCCL 铜层表面最高温度,并与仿真数据对比。采用直流稳压源分别对单面板和双面板通入直流电,调节稳压源电压,实现FCCL 的不同电流加载,使用手持红外热成像仪采集温度数据,各仪器如图4所示。

图4 FPCB实测仪器示样

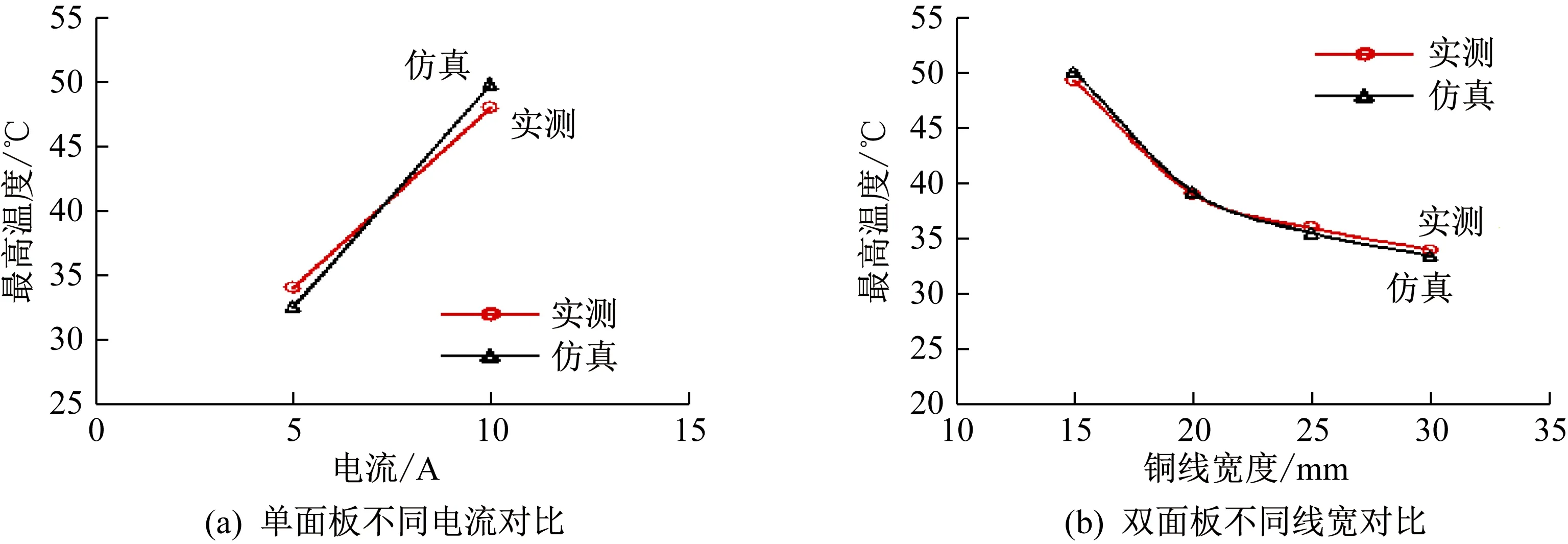

单面板不同电流和双面板不同线宽条件下,FCCL铜层表面最高温度的测试结果与仿真结果比对如图5所示。由图可知,仿真结果与实测结果吻合较好,误差为0.5%~4.0%,最大误差出现在单面板10 A时,在工程应用领域可被接受。

图5 仿真数据与实测数据对比

在FPCB 实际线路设计中,主要参数为加载电流I和铜线宽W。本文针对这2 个参数展开研究,加载电流I分别取1、5、10 和15 A,铜线宽W分别取15、20和30 mm。

3.2 单面板电流的影响

当W=20 mm 时,不同截面的电流流速云图如图6所示。由图可知,FCCL 表面空气对流效果明显,不同电流加载下的流场具有共同现象,即在FCCL热源加热后空气发生膨胀,密度减小。在浮力作用下,气流在FCCL 中间表面位置呈旋流汇聚,并向上运动,在顶部出口位置向两侧分散运动,整体上呈对称分布。在低电流,即低Ra数时,FCCL表面流速明显低于高电流,尤其是正中间的低流速区域的范围随着电流增加逐渐减小,对流现象更加明显。这是因为电流增加时,FCCL表面温度随之上升,与周围环境空气的温差变大,FCCL 表面气流密度差也随之增大,浮力作用增强,自然对流的幅度也随之加大,导致FCCL 表面气流流速加快。

图6 W=20 mm,不同电流流速分布云图

与流场一样,温度场围绕中心线呈对称分布,如图7所示。不同电流下,X=0平面高温区在FCCL上方呈锥型向外扩散,随着电流增加,锥形区域面积逐渐增大,对流换热作用增强,靠近FCCL处的温度梯度较大,电流为1 A时,Ra数相对较低。由图7可知,在4种电流加载下,此种情况对流作用较弱,温度梯度较小。FCCL与空气的导热在整个换热过程中十分重要,Ra数随着电流增加而增加,对流效果更加明显,且以对流换热为主。

图7 W=20 mm,不同电流温度分布云图

3.3 线宽的影响(单面板)

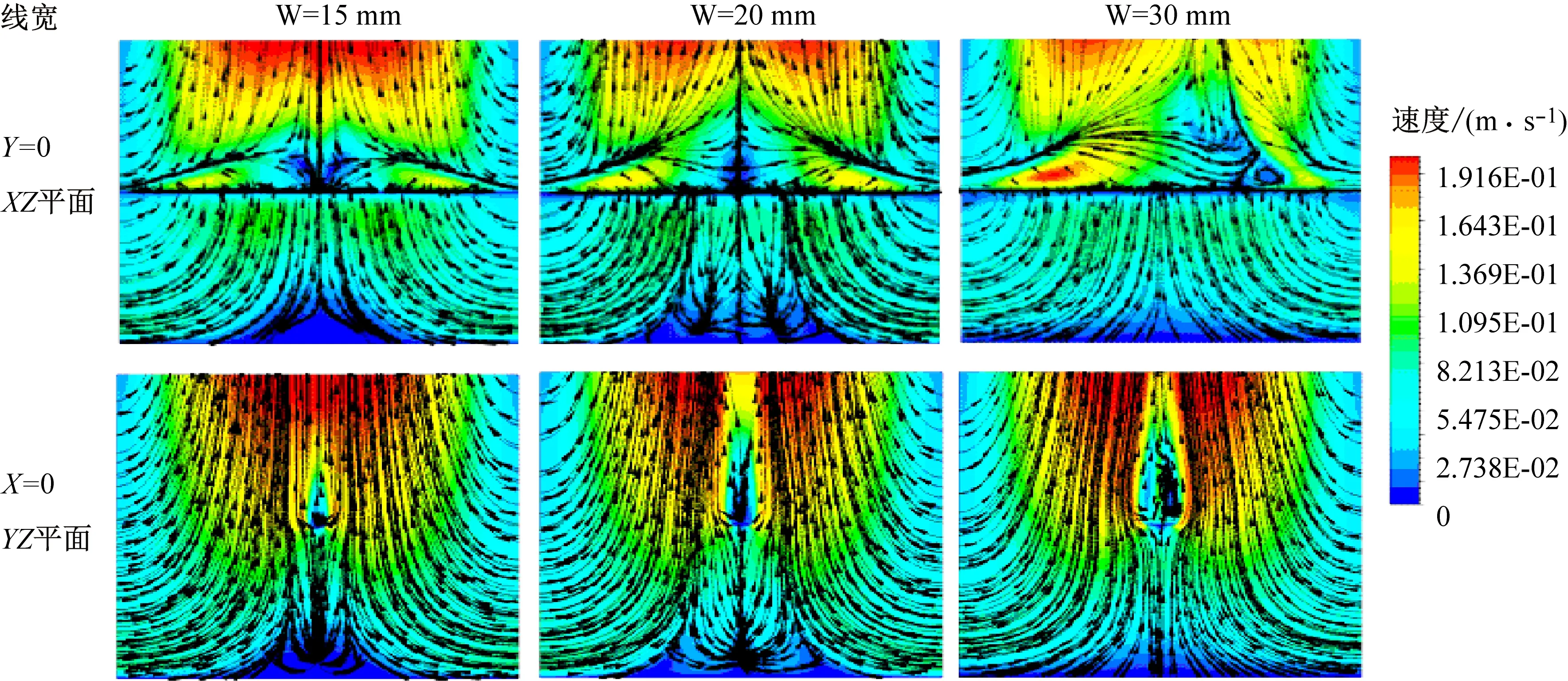

不同线宽下,流场整体分布与上述分析一致,如图8所示。随着线宽增加,FCCL 横截面面积增大,阻值减小,同等电流下焦耳热随之减小,自然对流换热作用相对减弱。FCCL表面的高速区范围随着线宽的增加而减小,表明在一定电流加载的情况下,适当加宽铜线有助于减少FCCL 产生热量,同时FCCL 的表面积随着线宽的增加而增大,有利于增强自然对流换热。

图8 I=5 A,不同线宽流速分布云图

不同线宽下的温度场分布如图9所示。温度场围绕中心线呈对称分布,X=0 平面的高温区在FCCL上方呈锥型向外扩散,随着线宽增加,锥形区域面积逐渐缩小,温度梯度和数值逐渐减小。一方面是因为FCCL 产生的焦耳热量减少,另一方面FCCL表面积增加有利于散热。

图9 I=5 A,不同线宽温度分布云图

3.4 换热特性比对(单面板与双面板)

为了给实际工程应用提供指导,需要提取对流换热系数,对FCCL 上、下壁面的平均换热系数h展开分析,可得方程式如下:

式中:Tw为固体壁温,℃;A为导热垂直方向截面积,m2。

不同电流与线宽情况下,铜层与聚酰亚胺(PI)层表面平均换热系数比对如图10和图11所示,换热系数的数值范围为4.2~12.5 W/(m2·K)。由图可知,FCCL上表面的换热效率与下表面相比显著降低,其下表面与低温流动空气完全接触,换热效率高,由于FCCL 的阻挡,空气在向上流动的过程中被加热,同时在宽度方向两侧的流动相对较快,而上表面中间区域气流流速较慢,因此FCCL 上表面换热效率较低。同时单面板与双面板表面的平均换热系数分别随电流的增加而增大,随着线宽的增加而减小。

图10 单面板换热系数h比对

图11 双面板换热系数h比对

由图10可知,电流由1 A增加至15 A时,单面板铜层表面h由5.85 W/(m2·K)变为7.52 W/(m2·K),提高28.5%;PI 层h由9.95 W/(m2·K)变为11.7 W/(m2·K),提高17.5%,增长幅值小于铜层表面,说明电流增加时,上表面的换热效果提升更加明显。电流由10 A 增加到15 A 时,单面板铜层表面换热效果的提升趋于平缓;双面板上层铜表面h由4.65 W/(m2·K)变为6.8 W/(m2·K),提高46%;下层铜表面h由9.9 W/(m2·K)变为10.9 W/(m2·K),提高10%。

综上所述,随着电流的增加,双面板上下铜表面的平均换热系数变化规律与单面板不同,电流为10~15 A 时,两者上升趋势更明显,这是因为双面板的两层铜均为热源,电流增加时,双热源焦耳热的增加多于单热源焦耳热。

铜线宽由15 mm 增加至30 mm 时,单面板铜层表面h由7.2 W/(m2·K)变为5.7 W/(m2·K),减小20.0%;PI 层表面h由11.5 W/(m2·K)变为8.4 W/(m2·K),减小26.9%。双面板上层铜表面h由6.3 W/(m2·K)变为5.7 W/(m2·K),减小9.5%;下层铜表面h由11.8 W/(m2·K)变为9.3 W/(m2·K),减小21.2%。由图11可知,电流一定时增加线宽,单面板与双面板上下表面的平均换热系数减小趋势保持一致。

4 结语

(1)本文对于FPCB 基板FCCL 的对流换热仿真结果是可信的,不同电流I和不同线宽W的温度数据与实测结果对比较好,对比误差为0.5%~4.0%,可采用该仿真方法分析FPCB 散热问题,对于工程设计具有指导意义。

(2)随着加载电流的增加,FCCL 发热量增加,表面温度逐渐升高,对流换热幅值增加,空气流场中对称分布结构也随之发生变化,热气流逐渐靠拢上浮。电流由1 A 增加至15 A 时,单面板铜层表面平均换热系数提高28.5%,PI 层表面换热系数提高17.5%;双面板上层铜表面平均换热系数提高46%,下层铜表面平均换热系数提高10%。电流增加至15 A 时,单面板的h增加趋势逐渐平缓,双面板趋于线性变化。

(3)随着铜线宽的增加,FCCL 发热量减少,表面温度逐渐降低,对流换热幅值减小。线宽由15 mm 增加至30 mm 时,单面板铜层表面h减小20.0%,PI层表面h减小26.9%;双面板上层铜表面平均换热系数减小9.5%,下层铜表面平均换热系数减小21.2%,两者变化趋势基本一致,均趋于平缓。