基于模糊分析材料性能对加工过程影响分析

千志科,吴文明,田晓光

(黄河交通学院机电工程学院,河南 焦作 454950)

1 引言

材料性能对零件成形性之间的对应关系是开展零件设计的重要参考,也是汽车设计和材料厂商的共同追寻的目标,目前还缺乏系统的评价体系。零件设计过程的依据主要是材料的各种基本性能,缺乏系统的评价,往往需要多轮次的优化设计,才能达到最后的设计目标[1]。因此,通过对材料基本性能和零件加工过程影响因素的研究,建立系统的材料性能对成形性能影响评价体系,对于指导零件选材和新材料研发具有重要意义。

国内外学者进行了一定的研究:文献[2]分析材料的强度指标对加工过程的影响,通过多轮次优化设计,获得与零件的对应关系用以指导选材;文献[3]以汽车零件不同的性能需求为目标,对不同的材料性能需求进行对比分析,以获取对应的选择依据;文献[4]基于成形分析模型,分析不同的材料参数单独变化对成形性能的影响,以此获取最优设计;文献[5]分析材料性能的变化对零件性能的影响,尤其是成形性能的影响,以获取最优的性能设计结果。

对影响汽车零件成形性能的因素进行分析,对性能指标进行无量纲处理,建立定量和定性两种处理方案;基于模糊分析方法,确定权重、建立备择集、建立综合评价函数,最终建立成形性综合评价模型;选取车门内板作为研究对象,选用St12材料,进行成形性综合评价;基于此对实际冲压开裂车门进行材料成形性评价,对部分指标进行优化,再次进行评价,并对比优化前后的冲压结果,以检验综合评价模型的可靠性。

2 材料成形性能评价模型

影响材料成形性能的因素可归为外部因素和内部因素,外部因素主要是与制造过程相关的因素,如冲模速度、模具外形和润滑摩擦等;内部因素主要是材料性能参数[6]。在工艺条件等外部因素相对稳定的情况下,成形在较大程度上取决于内部因素,即材料参数。

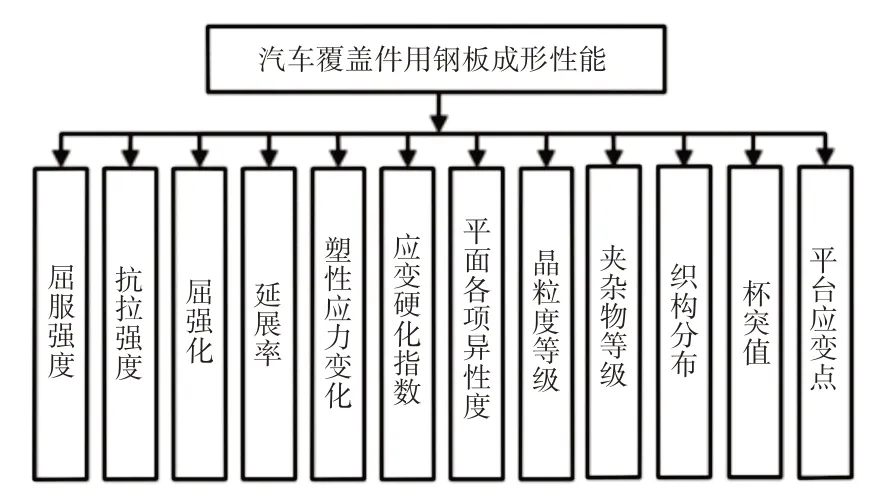

指标可分为基本值和模拟值,前者是对材料本身特性的反映,它取决于材料产生过程的冶金因素;后者是对材料在某种变形条件下成形性能的反映,与具体的变形工艺相关[7]。在能够表征板材成形性能的诸多指标中,可以实测的性能指标许用值有:硬化指数n值,塑性应变比r值,屈强比σs/σb和延伸率δ等。汽车覆盖件用钢板的成形性能评价指标,如图1所示。

图1 汽车钢板成形性能评价指标Fig.1 Formability Evaluation Index of Automobile Steel Sheet

2.1 评价指标无量纲化

评价指标量纲不统一,无法直接进行对比,因此,需要首先进行无量纲化处理[8]。

2.1.1 定性指标处理

主要涉及一些无法进行量化的指标,如组织、织构等,可以根据测试标准进行等级划分,分别予以赋值,如表1所示。

表1 等级与分值对应结果Tab.1 Corresponding Results of Grade and Score

2.1.2 定量指标处理

已经量化的指标,由于相互之间的计算方法和测试标准的不同,差异较大,对此需要进行无量纲化处理[9],方法如下:

假设指标为xj(j=1,2,……,m),数量较大,与其对应的量化值可写作{xij|i=1,2,Λ,n;j=1,2,Λm}。

标准化的处理为:

上述定性分等和无量纲化的处理方式都很好地消除了指标的具体数值对于评价结果的影响,将所有指标数值锁定在(0~1)的范围内,使指标间具有了可比性。

2.2 模糊综合评价模型

2.2.1 建立备择集

对于不同的汽车覆盖件,其所选材料的种类也不同,所以对于不同材料其备择集的意义也不尽相同。这里针对驾驶室覆盖件选材的规律性,将对牌号为St12~St15 的材料进行评价,为简化模糊综合评价工作,在评价时,把模糊的备择集V划分为五个评价等级,即V={v1,v2,v3,v4,v5}={[0.95,1]、[0.8,0.95]、[0.6,0.8]、[0.4,0.6]、[0,0.4]}。其对应的备择集的意义,如表2所示。

表2 不同牌号材料对应备择集意义Tab.2 Significance of Alternative Sets for Different Brands of Materials

2.2.2 综合评价函数建立

根据不同的实际问题,综合评价对应不用的模型,这里选用加权平均型,其适用于兼顾考虑整体因素的综合评价[10],模型写作:

所建立的模型精确度比较高,对指标进行加权平均,则可得综合评价函数的总值:

利用式(10)即可对零件的成形结果可靠性进行评价分析。

3 车门用材成形性评价

所研究的车门选取的材料为St12,基本材料性能结果,如表3所示。

表3 试验钢的力学性能Tab.3 Mechanical Properties of Test Steel

3.1 指标无量纲处理

非金属夹杂物有降低钢板韧性的作用,其严重性视夹杂物的大小和数量而定,而不是看其化物成分如何,因为所有夹杂物都是硬而脆的物质,韧性差,不能传力,受力时首先产生裂纹。非金属夹杂物实验结果,如图2所示。

图2 夹杂物图像及等级Fig.2 Inclusion Image and Grade

由图可知,非金属夹杂物等级同属于D1级,在A(硫化物)、C(硅酸盐)、D(球类氧化物)类夹杂物等级相同为0.5,Ds(单颗粒球状)类夹杂物等级为1。

厚度分别为1mm、2mm 两种钢板沿α和γ取向线密度分布对比,如图3所示。

图3 钢板织构沿α及γ取向线密度分布Fig.3 Texture of Steel Plate α and γ Orientation Linear Density Distribution

由图可知,1mm材料有很强的γ织构,但γ线中{111}<011>织构明显强于{111}<211>织构,且α线中{110}<110>织构相对较强。2mm 材料有较明显的γ织构,{112}<110>织构相对较强,γ线中{111}<011>织构强度高于{111}<211>织构。总之,各规格冷轧薄板的有利织构{111}<110>均为最强。

3.1.1 定性指标处理

(1)非金属夹杂物

根据标准进行测试,测试结果无量化处理,而后获得净度级别,可写作:

式中:fi—权重因数;n—i级别的视场数;S—试样的总检验面积,mm2。

试验得出材料的纯净度级别进行无量纲化处理,利用式(2)采用极值法处理得:

(2)织构

从织构试验结果图2(b)可以看出,γ纤维织构特征明显,取向函数值均约在8以上,有利织构{111}取向函数值,如表4所示。

表4 γ取向线函数值Tab.4 γ Orientation Line Function Value

利用式(2)采用极值法处理得:

3.1.2 定量指标处理

采用极值法,结合表3的试验结果,利用式(2)进行计算,结果,如表5所示。

表5 定量指标计算结果Tab.5 Calculation Results of Quantitative Indexes

最终得到各个指标的计算分值为:

u=(0.8696,0.8000,0.8571,0.8400,0.7800,0.9405,0.6596,0.7468,0.8889,0.8702,0.8235,0.7734)

3.2 模糊综合评价模型

3.2.1 权重的确定

(1)建立模糊判断矩阵

对各指标间重要度进行比较,按照式(9)进行评分,从而建立各因素的模糊判断矩阵为:

(2)建立模糊一致矩阵

根据式(11)、(12)建立一致矩阵:

(3)权重计算

根据式(13)进行归一化,得到权重为:

W=[0.0859,0.0859,0.0912,0.0859,0.0912,0.0912,0.0702,0.0807,0.0754,0.0811,0.0702,0.0912]

3.2.2 综合评价函数建立根据式(16)获得评价的总值为:

所以,对于汽车门板的冲压成形,牌号为St12 的材料经过本方法计算,根据表2中的判定依据,冲压结果评判为“安全”。

4 门板开裂材料性能优化

根据评价模型,针对车门内板,分析成形安全裕度与其影响因素的关系曲面云图,对材料性能做了相应地调整。原材料判断结果为危险,实际冲压中出现了开裂问题。此类零件的应变对r值更为敏感,适当调高材料的r值,重新进行判定结果为安全。材料性能优化后,对零件进行有限元仿真分析,获得零件的减薄云图,如图4所示。

图4 门内板仿真减薄云图Fig.4 The Simulated Thinning Cloud Map of the Door Inner Panel

由图可知,门内板整体成形性能良好,未出现开裂等问题,最大减薄率控制在了23%以下,满足主机厂要求。进行冲压生产,前后对比,如图5(a)所示。利用Argus网格应变测量分析系统,对危险区域的成形极限图进行测试结果,如图5(b)所示。

图5 门内板零件冲压分析Fig.5 Stamping Analysis of Door Inner Plate Parts

由冲压结果可知,原来的开裂问题得到了有效解决;对原冲压开裂位置的安全裕度进行测试可知,危险区域的安全裕度也远在10%以上,满足在当前工艺下的生产要求。同时,表明材料评价模型的可靠性,为此类问题解决提供参考。

5 结论

(1)对成形性评价指标体系进行分析,采用极值法进行无量纲化处理,所有指标数值锁定在(0~1)的范围内,使指标间具有可比性;(2)对于所研究的车门内板冲压成形,选用St12的材料,经过综合评价分析,冲压结果评判为“安全”;(3)经过优化,门内板整体成形性能良好,原来的开裂问题得到了有效解决,最大减薄率控制在了23%以下,满足主机厂要求;危险区域的安全裕度也远在10%以上,满足在当前工艺下的生产要求;(4)分析结果表明材料评价模型的可靠性,为此类问题解决提供参考;使用模糊层次分析法来求取各指标值的权重,并且使用模糊综合评价获得材料的成形性能决策参数,可以作为汽车用钢新产品开发和性能评价的依据。