硬态车削对18CrNiMo7−6钢表面完整性影响研究

张银霞,于鑫,郜伟,王栋

(郑州大学抗疲劳制造技术河南省工程实验室,河南 郑州 450001)

1 引言

18CrNiMo7−6表面渗碳钢(国内牌号为17Cr2Ni2Mo)是一种非常重要的齿轮材料,该钢种经渗碳、淬火后硬度能达到58−62HRC,由于其具有较高的机械强度和抗疲劳磨损能力,其被广泛用于减速器齿轮和高速机车齿轮等方面。由于淬硬钢的难加工性,为得到较好的表面完整性,此钢种的终加工方式一般为磨削加工[1]。随着材料科学的不断发展,特别是陶瓷、立方氮化硼等超硬材料的出现,促进了“以车代磨”硬态切削加工技术[2]的产生,硬态切削不仅可以达到较好的加工精度,而且具有经济性和环保性等优点,因此在对工件性能起关键作用的精加工中,已成为磨削加工的主要竞争者。表面粗糙度和表层残余应力作为表面完整性中的重要内容,对工件的疲劳寿命[3]有着重要的影响。国内外一些学者对硬态车削表面粗糙度和残余应力作出了卓有成效的研究,文献[4]通过对比硬态车削、磨削,证明了与磨削相比,硬态车削可以在表层获得更大的残余压应力和更深的压应力层;文献[4]通过对表面粗糙度进行建模和优化,证明了刀尖圆弧半径和进给量是影响表面粗糙度的重要因素;文献[5]研究了硬态车削中不同刀刃几何形状和工艺参数对加工区三轴表面残余应力、表面粗糙度的影响,证明了残余应力的行为与输入参数有关,并确定输入参数的最佳范围和诱发压应力的概率。

综合分析硬态切削相关文献发现[6],硬态切削工艺可以大幅度提高被加工工件的表面完整性[7−8],在一些加工条件下其加工精度与表面完整性甚至可以超过磨削工艺[9],研究普遍认为在各切削变量中,进给速度是影响表面完整性的最重要因素,但目前大部分研究集中在模拟仿真方面[10],硬态车削试验研究相对较少,且针对18CrNiMo7−6淬硬钢的研究主要集中在磨削及表面强化等方面,缺乏硬态车削方面的研究。通过试验研究硬态车削工艺参数对18CrNiMo7−6淬硬钢三维表面粗糙度及表层残余应力等表面完整性的影响规律,为18CrNiMo7−6淬硬钢的硬态车削加工工艺制定提供了重要参考依据。

2 试验方案

2.1 材料

试验材料为18CrNiMo7−6钢,设计试样规格为Φ(12.5×100)mm 的圆柱棒料,热处理工艺类型为渗碳淬火,工艺层深为(1.50~1.80)mm。热处理后对表面进行粗磨,预处理工件表面硬度为(60.0~61.0)HRC,表面粗糙度为(0.4~0.5)μm,表层残余应力沿深度方向表现为拉应力,在26μm 处拉应力最大,随后逐渐降低,在100μm处开始趋于稳定至−100MPa左右。

2.2 硬态车削试验方案

试验设备选用CAK4085型数控车床,主电机额定功率为5.5 kW,主轴转速范围为(100~2000)r/min。刀具型号为TNGA160404−3S的立方氮化硼复合式刀片,形状为正三角形,刀尖圆弧半径为0.4mm,车削形式为干式硬态车削。试验的目的在于探究硬态车削18CrNiMo7−6钢各切削因素对表面粗糙度与残余应力的影响规律,以进给速度、切削速度、背吃刀量为主要变量设计单因素试验,具体参数,如表1所示。

表1 因素梯度表Tab.1 Factor Gradient Table

3 表面粗糙度与残余应力测量

选择三维表面粗糙度Sa作为测量目标,相对于二维表面粗糙度Ra,Sa携带有与功能特性有关的形貌信息,便于将表面参数与实际功能进行联系。

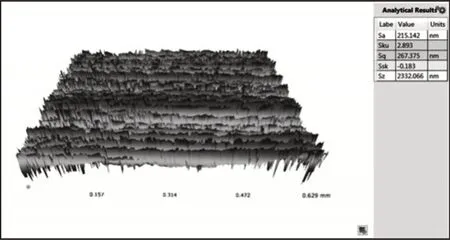

使用NPFLEX三维表面形貌测量系统对已加工表面进行粗糙度检测,每个试样取3个测量点,取其平均值为测定值。当进给速度为10mm/min、切削速度为31m/min、背吃刀量为0.2mm时,已加工工件表面三维形貌,如图2所示。可知此时Sa为0.215μm。

图1 NPFLEX 三维形貌测量仪Fig.1 NPFLEX Three Dimensional Shape Measuring Instrument

图2 表面三维形貌Fig.2 Three Dimensional Surface Topography

以ProtoLDR高速X射线残余应力分析仪为平台进行残余应力检测,使用Proto8818−V3电解抛光机对试样表面剖层,通过预试验确定腐蚀电压为20V、时间为3s,每次剖层深度为10μm,总剖层深度为100μm,从而得到已加工试样残余应力沿深度方向的分布规律。

图3 PROTO X射线残余应力分析仪Fig.3 PROTO X−Ray Residual Stress Analyzer

图4 PROTO 8818−V3电解抛光机Fig.4 Electrolytic Polishing Machine

4 结果与分析

4.1 切削变量对表面粗糙度的影响

当vc=31m/min、ap=0.10mm时,粗糙度随进给速度的变化规律,如图5所示。

图5 三维表面粗糙度−进给速度Fig.5 Sa−Feed Rate

由图可知Sa在(5~45)mm/min的范围内随进给速度增大而增大,呈现正相关性。这是由于在硬态切削中,切削残留高度与侧向塑流是影响Sa的主要因素,在刀尖圆弧半径与切削刃圆角半径不变的情况下,侧向塑流高度稳定,而切削残留高度随进给速度增大而增大。当vf=10 mm/min、ap=0.1 mm时,粗糙度随切削速度的变化曲线,如图6所示。

图6 三维表面粗糙度−切削速度Fig.6 Sa−Cutting Speed

由图可知在(31~47)m/min 的速度范围内,Sa随切削速度增大而降低,在47m/min时Sa达到0.16μm;在(47~63)m/min区间内Sa随切削速度增加呈上升趋势,但有一定波动。出现这一变化曲线的主要原因加工工件为细长轴工件,随着切削速度增大,主轴转速过大,机床系统振动增强使工件表面产生振纹,使Sa在一定程度上增大。

当vc=31m/min、vf=10mm/min时,粗糙度随背吃刀量变化曲线,如图7所示,在(0.05~0.25)mm的背吃刀量梯度范围内,Sa值在(0.19~0.30)μm区间内波动,无明显规律,从而可知在一定范围内,背吃刀量对三维表面粗糙度影响较小。

图7 三维表面粗糙度−背吃刀量Fig7 Sa−Depth of Cut

4.2 切削变量对表层残余应力的影响

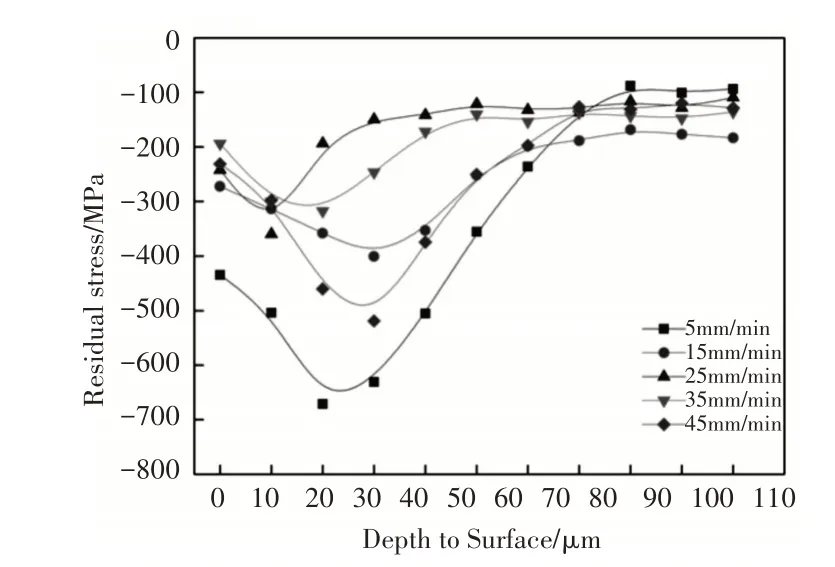

当vc=31m/min、ap=0.10mm时,残余应力沿深度方向大小,如图8所示。

图8 残余应力−进给速度Fig.8 Residual Stress in−Feed Rate

表层残余应力为压应力状态,最大残余压应力出现于距表面(0~0.03)mm深度区间内。残余压应力沿深度方向先增大后减小至稳定状态,因为已加工表面受到后刀面挤压发生塑性变形从而在表层产生较大残余压应力,随着距表面深度的增加,塑性变形产生的残余压应力影响小于热载荷产生的残余拉应力,使残余压应力逐渐减小至较为稳定状态。

由图9可以看出,最大残余压应力随进给速度增加变化规律为:在(5~15)mm/min区间内快速减小;在(15~30)mm/min区间内仍持续减小,但减小速度下降;在(30~50)mm/min区间内保持增大。原因是随着进给速度的增加,切削温度随之升高,热效应引起的残余拉应力增加使最大残余压应力表现为降低趋势。但进给速度变大切削力也变大,已加工表面受到刀具后刀面的挤压作用变大,残余压应力最终表现为增加趋势。

图9 最大残余应力−进给速度Fig.9 Maximum Residual Stress−Feed Rate

当vf=10mm/min、ap=0.10mm时,不同切削速度条件下残余应力变化规律,如图10、图11所示。

图10 残余应力−切削速度Fig.10 Residual Stress−Cutting speed

图11 最大残余应力−切削速度Fig.11 Maximum Residual Stress−Cutting Speed

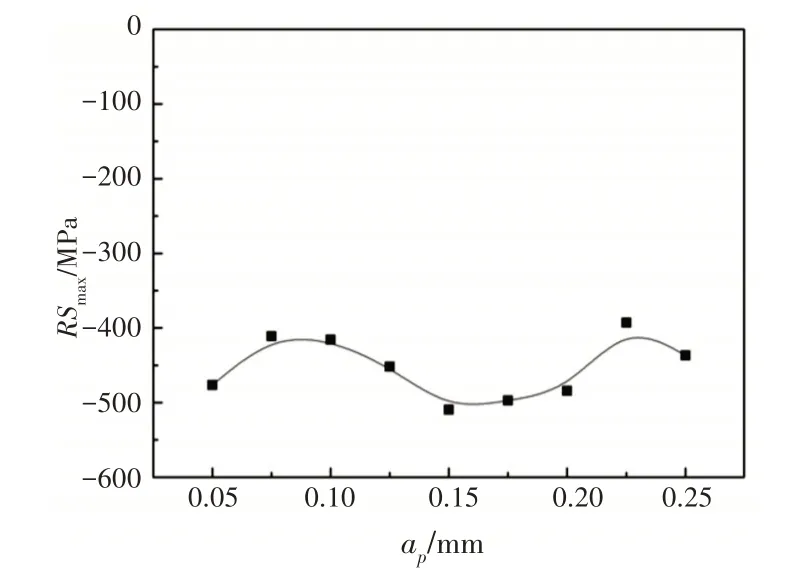

由图可知表层残余应力为压应力状态,最大残余应力值出现于距表面(0~0.03)mm 深度区间。当vc在(31~39)m/min 范围内时,最大残余压应力随切削速度增大而增大,当vc大于39m/min时,残余应力最大值稳定在(−550~−650)MPa区间内。原因是在(31~39)m/min速度范围内,切削温度上升速度较小,塑性变形对残余应力的影响强于热效应的作用,导致残余压应力最大值增大;(39~63)m/min速度范围内,随着切削速度的进一步增加,切削温度上升较快,工件表层内热载荷产生的残余拉应力增加速度与塑性变形产生的残余压应力增加速度保持一致,因此残余压应力的最大值保持稳定。当vc=31m/min、vf=10mm/min时,不同背吃刀量条件下残余应力变化规律,如图12、图13所示。

图12 残余应力−背吃刀量Fig.12 Residual Stress in−Depth of Cut

图13 最大残余应力−背吃刀量Fig.13 Maximum Residual Stress−Depth of Cut

表层残余应力为压应力状态,沿深度方向先增大后减小,在距表面60μm 处逐渐平衡,最大残余应力值出现于距表面(0~0.02)mm深度区间。最大残余压应力随背吃刀量增加始终处于在(−400~−500)MPa区间内,原因是背吃刀量变化对单位长度上的切削力影响不大,对塑性变形影响较小,因此最大残余压应力变化较稳定。

5 结论

(1)18CrNiMo7−6渗碳钢硬态车削条件下,三维表面粗糙度Sa随进给速度增大而升高;当vc在(31~47)m/min区间时,Sa随切削速度增大而降低,超过47m/min后,随着机床−刀具−工件系统振动增强,Sa随切削速度增大而升高;背吃刀量增大,Sa变化无明显线性规律;当vc、vf、ap分别为31m/min、5mm/min和0.10mm时Sa可达0.16μm;(2)18CrNiMo7−6渗碳钢经硬态车削后试样表层残余应力表现为压应力状态,且沿深度方向表现为先增大后减小至稳定状态的变化规律,最大残余压应力处于距表面(0~0.03)mm深度区间内,沿深度应力值范围为(−300~−700)MPa;(3)在各切削变量中,进给速度对表层残余应力影响最大,残余应力最大值随进给速度增加先减小后增大;在切削速度较低时,残余应力最大值随切削速度增加快速增大,在切削速度越过39m/min后,应力值趋于稳定;背吃刀量对残余应力影响最小,残余应力最大值变化无明显线性规律;当vc、vf、ap分别为59m/min、10mm/min 和0.10mm时,残余压应力可达−642.09MPa;(4)18CrNiMo7−6 渗碳钢的硬态切削加工能够获得较好的三维表面粗糙度和残余压应力,提高表面完整性,研究结果可为18CrNiMo7−6渗碳钢的加工工艺制定提供依据。