基于ABAQUS加载方式对零件加工过程材料性能影响分析

李秀芬,李鑫,张永学

(黄河科技学院,河南 郑州 450006)

1 引言

汽车用钢铁材料的加工过程复杂,依靠单向拉伸获取的力学性能对其成形性进行评价误差较大。TRIP钢的组织为铁素体基体加贝氏体加残余奥氏体组织,具有高的强度和加工硬化指数、低屈强比的特点,在车身选材中应用广泛[1]。TRIP690中为了保证残余奥氏体稳定性和表面镀锌能力,采取了降Si增Al的途径。材料的成形性是影响零件生产的重要因素,实际零件的加工过程相对复杂。为了模拟材料在成形过程的力学性能以及成形后的性能变化规律,指导实际的零件冲压生产过程,根据实际生产参数和实验条件采用单向拉伸过程预应变的方式,对单轴拉伸试样进行不同大小的预应变,紧接着再进行拉伸试验直至断裂失效,借此来评价材料在成形后的性能及变化规律以及不同成形条件的影响,具有重要的研究意义。

国内外学者对此进行了一定研究:文献[2]对汽车碰撞过程中材料的吸能过程进行分析,并对相变过程进行分析;文献[3]材料不同应变拉伸试验,获取材料在准静态拉伸状态下的组织变化规律;文献[4]材通过断口形貌测试,对材料拉伸失效过程进行分析,判断材料的失效形式;文献[5]采用仿真模型对材料加工过程的相变进行预测。

采用施加预应变的方式,对材料力学特性变化进行研究;采用单向拉伸过程预应变的方式,对TRIP690单轴拉伸试样进行不同大小的预应变,紧接着再进行拉伸试验直至断裂失效;获取各主要力学参数和加工硬化随预应变的变化规律;基于ABAQUS建立材料的体积元模型,分析不同预应变下的残余奥氏体相变过程和失效形式。获取材料在成形后的性能及变化规律以及不同成形条件影响。

2 材料力学性能分析

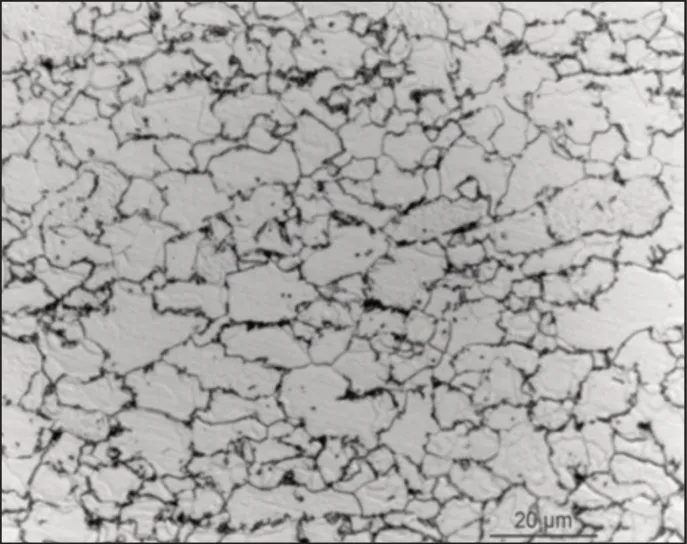

TRIP钢的组织为铁素体基体加贝氏体加残余奥氏体组织,如图1所示,兼有高强度和高延展性,在汽车工业领域应用前景广阔。TRIP690中为了保证残余奥氏体稳定性和表面镀锌能力,采取了降Si增Al的途径[6]。

图1 TRIP钢组织照片Fig.1 TRIP Steel Structure Photo

2.1 试验材料和试样

所选用材料为TRIP690冷轧镀锌板,其化学成分,如表1所示。在MTS810型万能材料实验机上进行室温拉伸实验,准静态拉伸速度为2mm/min,采用50mm 的引伸计,引伸计测量误差为0.3%[7]。根据测试结果,获取主要的力学性能包括:屈服强度(Rp0.2/ReL)、抗拉强度(Rm)、总延伸率(A50)、平均n值以及应力−应变曲线(没有特殊说明均为工程应力−应变曲线),通过相关计算,可以得到屈强比和强塑积[8]。

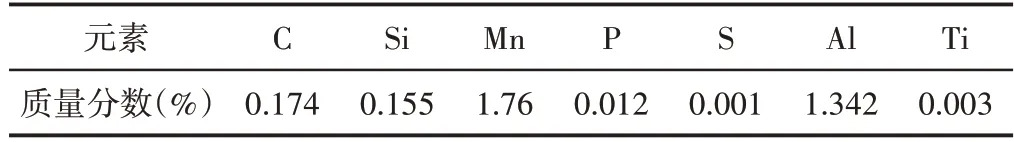

表1 化学成分Tab.1 Chemical Composition

图2 拉伸试件Fig.2 Tensile Test Piece

2.2 性能分析

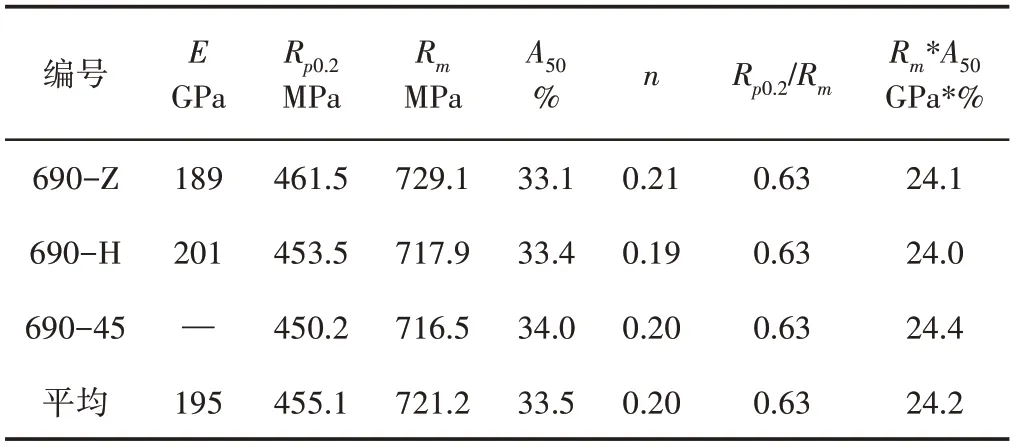

同时测量轧向、横向、45°等三个方向的力学性能,其中试验结果试样的编号中Z为轧向、H为横向、45为45°方向,分析获得的性能结果,如表2所示。测试曲线,如图3所示。

表2 材料力学性能Tab.2 Mechanical Properties of Materials

图3 材料工程应力−应变曲线Fig.3 Material Engineering Stress−Strain Curve

从单向拉伸实验表2和图3中,可以得到:相变诱发塑性钢TRIP690 的强度较高,其屈服强度455MPa 左右、抗拉强度720MPa 左右,能够在应用时保证强度;从试验值可以看到,TRIP690钢板有很好延展性,平均伸长率可达为33.5%,试验最小延伸率为33.1%,最大可达34%,与同等级抗拉强度的双相钢相比,延伸率显著大于双相钢,同时TRIP690的强塑积,由于延伸率的提高达到了24.2GPa*%;TRIP690试样三个方向都没有屈服平台,材料的屈强比为0.63,平均加工硬化指数为0.2,由于TRIP效应的作用加工硬化行为明显;TRIP690三个方向的试样的力学性能相差不大,各向异性不太明显。

3 预应变对力学行为的影响

为了模拟材料在成形后的力学性能以及成形后的性能变化规律,指导实际的零件冲压生产过程,根据实际生产参数和实验条件采用单向拉伸过程预应变的方式[9],对单轴拉伸试样进行不同大小的预应变,紧接着再进行拉伸试验直至断裂失效,借此来评价材料在成形后的性能及变化规律以及不同成形条件的影响。在MTS810型万能材料实验机上进行室温拉伸实验,准静态拉伸速度为2mm/min,采用50mm的引伸计,引伸计测量误差为0.3%。测量主要的力学性能包括屈服强度(Rp0.2/ReL)、抗拉强度(Rm)、总延伸率(A50)、平均n值以及应力−应变曲线(没有特殊说明均为工程应力−应变曲线),通过相关计算可得到屈强比和强塑积。分别对试样施加0%、5%,10%,15%等三种预应变,进行力学性能试验[10]。同时测量轧向、横向、45°方向的力学性能,其中试验结果试样编号Z为轧向、H为横向、45为45°方向。所有实验均在室温下进行。

3.1 预应变对基础力学性能的影响

编号中1、2、3、4 分别为0%、5%、10%、15%三种预应变量。A0为预应变后再拉伸过程中的延伸率,A50为整个预应变和后续拉断失效后的总延伸率[11]。TRIP690在0%、5%、10%、15%三种预应变量拉伸力学性能,如表3所示。并将表内各参数求得各方向平均值绘制和预应变率关系的变化曲线,如图4所示。

表3 预应变拉伸材料力学性能Tab.3 Mechanical Properties of Pre-Strained Tensile Materials

图4 不同参数变化曲线Fig.4 Variation Curve of Different Parameters

由表3、图4 结果可知,材料的性能特征受预应变的影响较大;材料的强度随着施加预应变的增大而逐渐增大,屈服强度和抗拉强度不同的增大速率,导致屈强比随着预应变量的增大而变大,由不施加预应变下的(0.63~15)%预应变下的0.97;同时TRIP690的延伸率则是呈现先减后增的趋势,但是幅度较小;材料的强塑积则整体呈现增大的趋势;整个过程中材料的加工硬化平均值则迅速降低,考虑到材料相组织的变化,材料的TRIP效应不再明显。

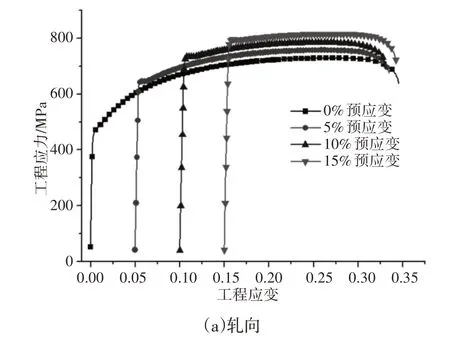

TRIP690在0%、5%、10%、15%预应变后拉伸至失效过程,轧向、横向、45°等方向的工程应力−应变曲线,如图5所示。图中分析结果可以看出,在三种形式下,材料的强度都是呈现出增加的趋势;同时,对比TRIP690各个方向的不同预应变应力应变曲线可以发现,横向的延伸率相比轧向和45°方向的结果较低;对比观察5%和10%的力学性能变化可知,材料的屈服平台较小,主要由于相变的应力松弛作用的结果。

图5 不同预应变应力应变曲线Fig.5 Different Pre−Strain Stress−Strain Curves

3.2 预应变对加工硬化的影响

单轴拉伸时,材料加工硬化指数可由下式计算得到:

式中:σ—应力;ε—应变。

根据Hollomon方程[11],计算得到TRIP690轧向试样的瞬时n值变化曲线,如图6所示。

图6 不同预应变量的加工硬化曲线Fig.6 Work Hardening Curve for Different Pre−Strain

由图中分析结果可以发现,施加预应变之后,材料的初始加工硬化仍然较高,主要由于相组织之间的位错运动引起的加工硬化现象;随着施加预应变量的增加,材料的初始加工硬化指数呈现降低的趋势,同时瞬时值也呈现出降低的变化趋势;由于屈服阶段的存在,可以发现不施加预应变加工硬化最低点高于其他工况,分析原因主要是材料内部组织残余奥氏体的转换速度变化,造成加工硬化效应降低。

4 残余奥氏体相变分析

基于ABAQUS 模拟TRIP690 的体积元模型拉伸过程,在建立的体积元模型上通过统计得到残余奥氏体含量为9.1%,稍微低于XRD实验测得的10.4%,因为EBSD扫描步长及扫描次数的关系,部分残余奥氏体没有被标定出来,因此建模得到的模型含量也稍低。

图7 TRIP690组织及RVE模型Fig.7 TRIP690 Organization and RVE Model

变形量分别为5%、15%的残余奥氏体及马氏体的分布情况,如图8所示。可以看出残余奥氏体向马氏体转变最早发生在5%变形量。同时可以看出,随着变形的继续,残余奥氏体持续发生转变,新生成的马氏体含量提高。

图8 残余奥氏体转变过程Fig.8 Residual Austenite Transformation Process During Uniaxial Stretching

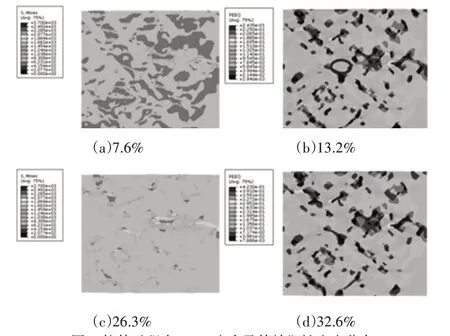

变形量分别为5%、15%、25%和30%时TRIP690在单轴拉伸边界条件下Mises应力及等效塑性应变分布情况,如图9所示。

图9 拉伸过程中Mises应力及等效塑性应变分布Fig.9 Mises Stress and Equivalent Plastic Strain Distribution During Uniaxial Stretching

由图可知,开始时贝氏体强度较高,不易发生变形,容易造成应力集中,随着变形过程的持续,残余奥氏体转变为马氏体,应力集中转移至马氏体组织上,沿着材料的拉伸方向分布。与之相对的等效塑性应变则集中在软相区,开始时集中在铁素体,随着变形过程持续,发生加工硬化强度提高,和残余奥氏体和贝氏体的强度差减弱,变形协调性增强,因此应变集中反而减弱。到变形的后期,沿45°方向生成明显的应变失效带,这与实际单轴拉伸试验的失效方式一致。

5 结论

(1)通过准静态拉伸试验获得TRIP690冷轧镀锌板轧向、横向、45°方向的静态拉伸性能;TRIP690同时兼具高的强度和延伸率,同时具有较高的加工硬化指数;(2)通过预应变试验,研究了不同预应变量对材料的力学性能以及加工硬化行为的影响规律:在拉伸预应变条件下,材料的强度都有所增强;而在预应变后的继续拉伸阶段,材料的TRIP效应不再明显;(3)随着预应变量地增加初始加工硬化指数降低,瞬时加工硬化指数呈现相同的变化趋势;在初始阶段加工硬化曲线下降最低点,无预应变的加工硬化曲线最低点高于预应变的试样;(4)在小变形区域应力都主要集中在初始“硬相”贝氏体上,而随着变形的继续,残余奥氏体将逐渐转变为马氏体;软相铁素体在前期的塑性应变较高而随着应变量的增大,铁素体发生明显的加工硬化,与贝氏体的强度差减小,应变集中程度降低。