不锈钢冶炼用铁水包Al2O3-SiC-C内衬砖的性能与侵蚀机理

程艳俏,赵惠忠,潘料庭,余 俊,谈利强,刘丛平

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081;2.广西北港新材料有限公司,北海 536000;3.浙江父子岭特种耐火有限公司,湖州 313100;4.浙江宏丰炉料有限公司,湖州 313100)

0 引 言

铁水包作为装运铁水的基础设施,其安全稳定的运行状态直接影响炼钢生产的顺利进行[1]。铁水包内衬材料要经受一定质量高温铁水的长时间存放,因此有着极其复杂的服役环境[2-3]。一般铁水包内衬材料采用黏土砖进行砌筑,使用寿命约200炉次,采用高铝砖寿命也仅300~400炉次[4]。因此,世界各国钢铁企业对铁水包内衬材料进行了深入研究,试用了Al2O3-SiC-C质、Al2O3-C质和Al2O3-MgO-C质不烧砖以及铝硅质烧成砖[5-8]。其中Al2O3-SiC-C质耐火砖具有优良的抗渣性和抗热震性,同时具有很好的抗冲刷性和耐磨性。Al2O3-SiC-C质耐火砖中的碳化硅有热稳定性高、抗热冲击性强、耐腐蚀和抗氧化等诸多优点[9-10],碳材料作为优质的耐火材料不仅具有熔点高、密度小、导热性高的物理性能,还具有良好的抗渣性[11-12]。徐彩霞[13]将Al2O3-SiC-C砖用作铁水运输用鱼雷车的内衬材料,并进行了检测,得出鱼雷车的性能比使用沥青浸渍高铝砖作内衬材料时有较大的提高,使用寿命增加了30%。杨勇[14]对混铁车用Al2O3-SiC-C砖的性能进行了研究,发现其抗氧化性、抗铁水溶蚀性等性能优于之前使用的高炉炭砖。刘伟等[15]研制了新型的Al2O3-SiC-C砖,通过选择合适的骨料及调整抗氧化剂的种类与加入量,使混铁车的平均寿命由改进前的900炉次增加到1 050炉次。吴辰希[16]在鱼雷车上采用新型Al2O3-SiC-C砖代替了传统的浸渍焦油的高铝砖,使维修次数降至原来的1/3,同时降低了成本,提高了鱼雷车的利用率和安全性。

由上述背景可知,不锈钢冶炼用铁水包Al2O3-SiC-C内衬砖的研究鲜少被报道。此外,大多研究用的Al2O3-SiC-C内衬砖为实验室制备砖,投入市场使用的成品砖却较少被研究。市面上Al2O3-SiC-C质耐火砖由于原材料的品级及添加量不同,质量良莠不齐。本研究通过对四种不锈钢冶炼用铁水包Al2O3-SiC-C质耐火砖进行系统的分析研究,揭示其微观结构、物相组成与理化特性的相关性。本研究对提高铁水包内衬砖的使用性能和服役寿命具有重要参考价值,同时对指导厂家选择合适的耐火材料具有重要意义。

1 实 验

1.1 试验原料及制备

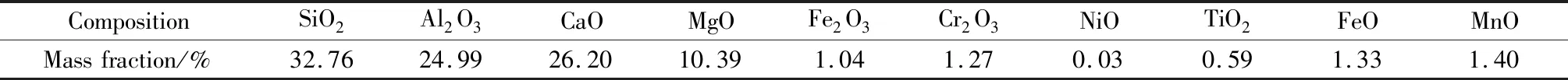

试验用四种铁水包Al2O3-SiC-C内衬砖样分别记为A、B、C、D(A:河南建华耐火材料有限公司,牌号ASC-12;B:河南建华耐火材料有限公司,牌号ASC-10;C:北京利尔高温材料股份有限公司,牌号ASC-9;D:山西昊业新材料开发有限公司,牌号ASC-11),并从四种耐火砖中切割出25 mm×25 mm×140 mm的条形试样及分别钻取φ50 mm的圆柱试样以备后续测试。试验用高炉渣的化学成分如表1所示。

表1 高炉渣的化学组成Table 1 Chemical composition of blast furnace slag

1.2 性能检测

根据《耐火材料 常温抗折强度试验方法》(GB/T 3001—2017)和《耐火材料 常温耐压强度试验方法》(GB/T 5072—2008)分别测定试样的常温抗折强度和常温耐压强度;根据《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》(GB/T 2997—2015)测定试样的体积密度和显气孔率;根据《耐火材料 高温抗折强度试验方法》(GB/T 3002—2017)测定试样的高温(1 100 ℃,30 min)抗折强度。利用IRIS Advantage径向感应耦合光学等离子体发射光谱仪(ICP-OES,Thermo Elemental Instruments,USA)、粉末X射线衍射仪(XRD,Netherlands X’pert pro)、扫描电子显微镜(SEM,Philips XL30TM)、能谱仪(EDS,QUANTAX200-30)分析各试样的化学成分、物相组成、显微结构及材料微区成分元素种类与含量;采用静态坩埚法,检测1 450 ℃×3 h空气气氛下试样的抗渣性。利用ImagePro作图软件计算各样品的残渣深度,按式(1)计算各样品的氧化面积率;使用FactSage6.2热力学软件分析高炉渣侵蚀耐火砖后物相成分的演变特征及高炉渣组分增量与黏度的关系。

(1)

式中:A1为氧化面积率;B1为剖面总面积;C1为剖面上未被氧化的面积。

2 结果与讨论

2.1 化学与物相组成分析

表2为四种铁水包Al2O3-SiC-C内衬砖的化学组成。由表2可知,四种试样的主要成分均是Al2O3、SiO2、SiC和C,同时含有少量的Fe2O3和TiO2,但每种样品的化学成分含量并不相同,且存在着较明显的差别,说明这四种Al2O3-SiC-C内衬砖所用的含铝原料品位牌号可能不同。

表2 铁水包Al2O3-SiC-C内衬砖的化学组成Table 2 Chemical composition of molten iron ladle Al2O3-SiC-C lining bricks

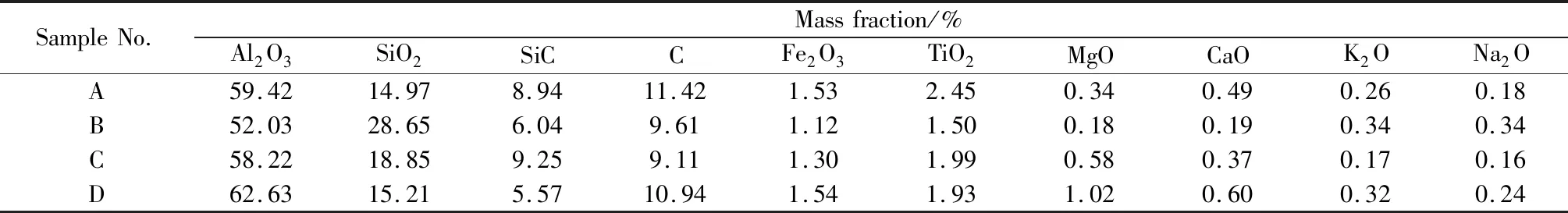

表3为将表2中的SiC和C扣除并进行归一化处理后,估算的四种样品所用高铝原料的主要化学成分及相应的牌号。从表3可以看出,尽管试验所用的四种样品均为铁水包Al2O3-SiC-C内衬砖材料,但不同的生产厂家因生产成本等问题,所用的氧化铝原料是不同的。Al2O3-SiO2系原料中Al2O3与SiO2的相对含量及杂质的含量决定了耐火材料的相组成,对耐火材料的性质有关键性影响。

表3 试样所用高铝原料的化学成分及其牌号Table 3 Chemical composition of high aluminum raw material used for samples and their grade

图1为不同Al2O3含量的高铝矾土熟料对应的物相组成及比例[17]。由图1可知,高铝矾土熟料的物相组成为刚玉相、莫来石相和玻璃相,它们的含量与原料中的Al2O3/SiO2比值有一定的关系。由前述分析可知,本试验所用四种试样的Al2O3含量不同,则对应的物相(刚玉相、莫来石相和玻璃相)含量不同,故由图1可以判断出A、C、D试样所用原料的刚玉相含量高于B试样,但三者的玻璃相却低于B试样。

图1 不同Al2O3含量的高铝矾土熟料对应的物相组成及比例[17]Fig.1 Phase composition and proportion of high alumina bauxite clinker with different Al2O3 content[17]

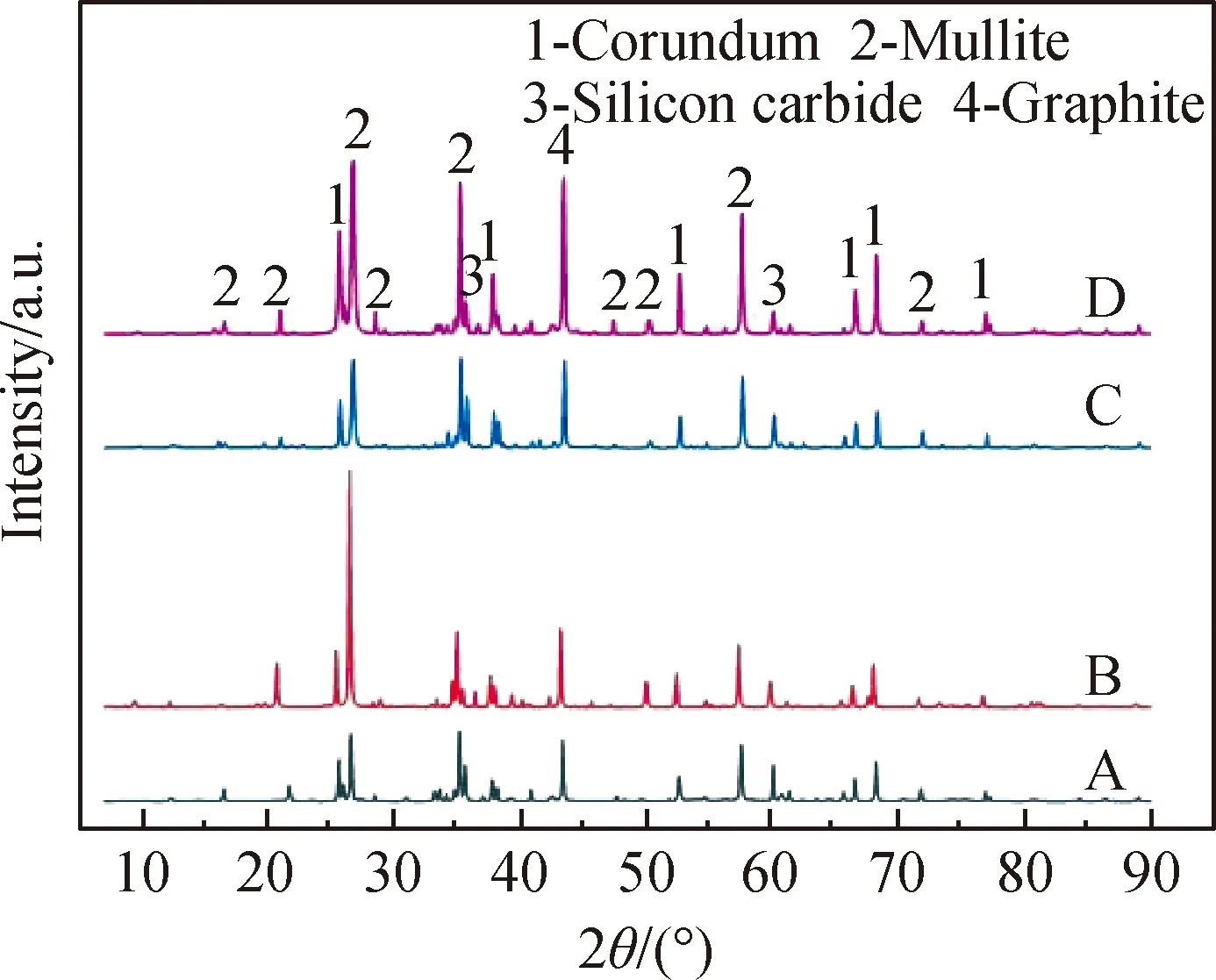

同时由表2可知,A、D试样碳含量相对偏高,A、C试样的碳化硅含量高于另外两种试样。图2为四种试样经110 ℃×8 h烘干处理后的XRD谱,四种试样的主晶相都为莫来石相,同时还含有一定量的刚玉相、碳化硅相和石墨碳相。

图2 试样经110 ℃×8 h烘干处理后的XRD谱Fig.2 XRD patterns of samples after drying at 110 ℃×8 h

2.2 常温物理性能分析

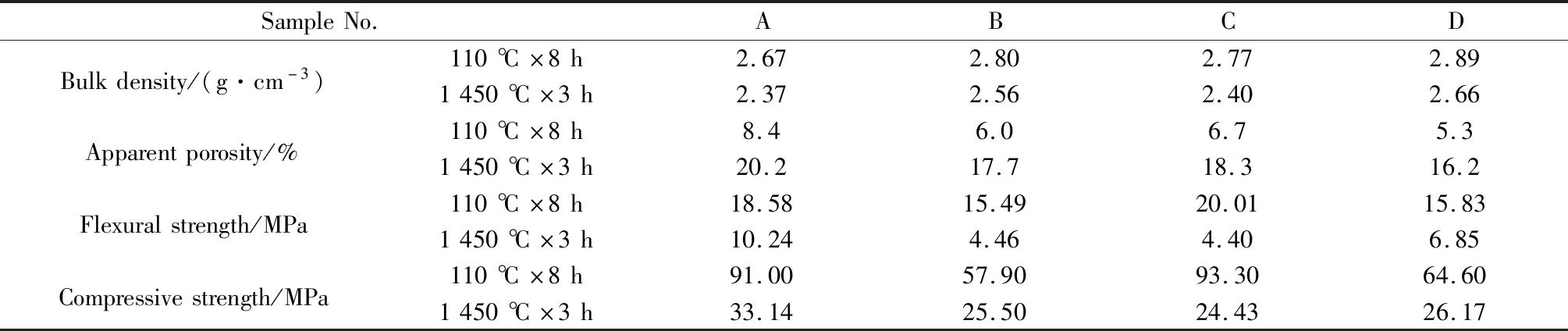

四种试样的常温物理性能如表4所示。由表4可知,在110 ℃×8 h烘干处理后,D试样的体积密度较高而显气孔率较低,C试样抗折强度及耐压强度较高,结合表3与图1可知,体积密度的差异在于它们所用高铝原料中的Al2O3含量(D:约75%;C:约70%)及试样中玻璃相含量不同。此外,与其他试样相比,C试样的SiC含量(约9%)较高,Al2O3-SiC-C砖组成中,SiC加入量虽少,但是以细粉的形式加入基质,而基质则决定耐火材料的常温与高温性能,故推测C试样强度较高与SiC含量有关。根据相关研究,段晓东等[18]研究发现SiC的引入有利于材料强度的提高,这是由于SiC材料共价键较强,Si—C原子间键能较大,与Al2O3相比具有较高的弹性模量和强度。王滨等[19]研究了SiC添加量对Al2O3-SiC-C砖的影响,发现SiC添加量为9%(质量分数)时,Al2O3-SiC-C砖的常温强度较好,这进一步佐证了上述推论。图3为四种试样经1 450 ℃×3 h空气气氛处理后的显微结构照片。由图3可知,试样氧化区域的基质部分由于低熔物相的富集而连接起来,在碳被氧化后,在氧化层中碳的燃烧产生大尺寸的气孔,因而在试样内部呈现出不同的结构。试样非氧化层骨料与基质间存在明显的裂纹,进一步减弱了试样的致密程度。这也是四种试样经高温冷却处理后,体积密度、常温抗折与耐压强度都小于烧前试样,而显气孔率都大于烧前试样的原因。

表4 试样的常温物理性能Table 4 Physical properties of samples at room temperature

图3 试样经1 450 ℃×3 h处理后的SEM照片Fig.3 SEM images of samples after treatment at 1 450 ℃×3 h

2.3 抗氧化性及高温力学性能分析

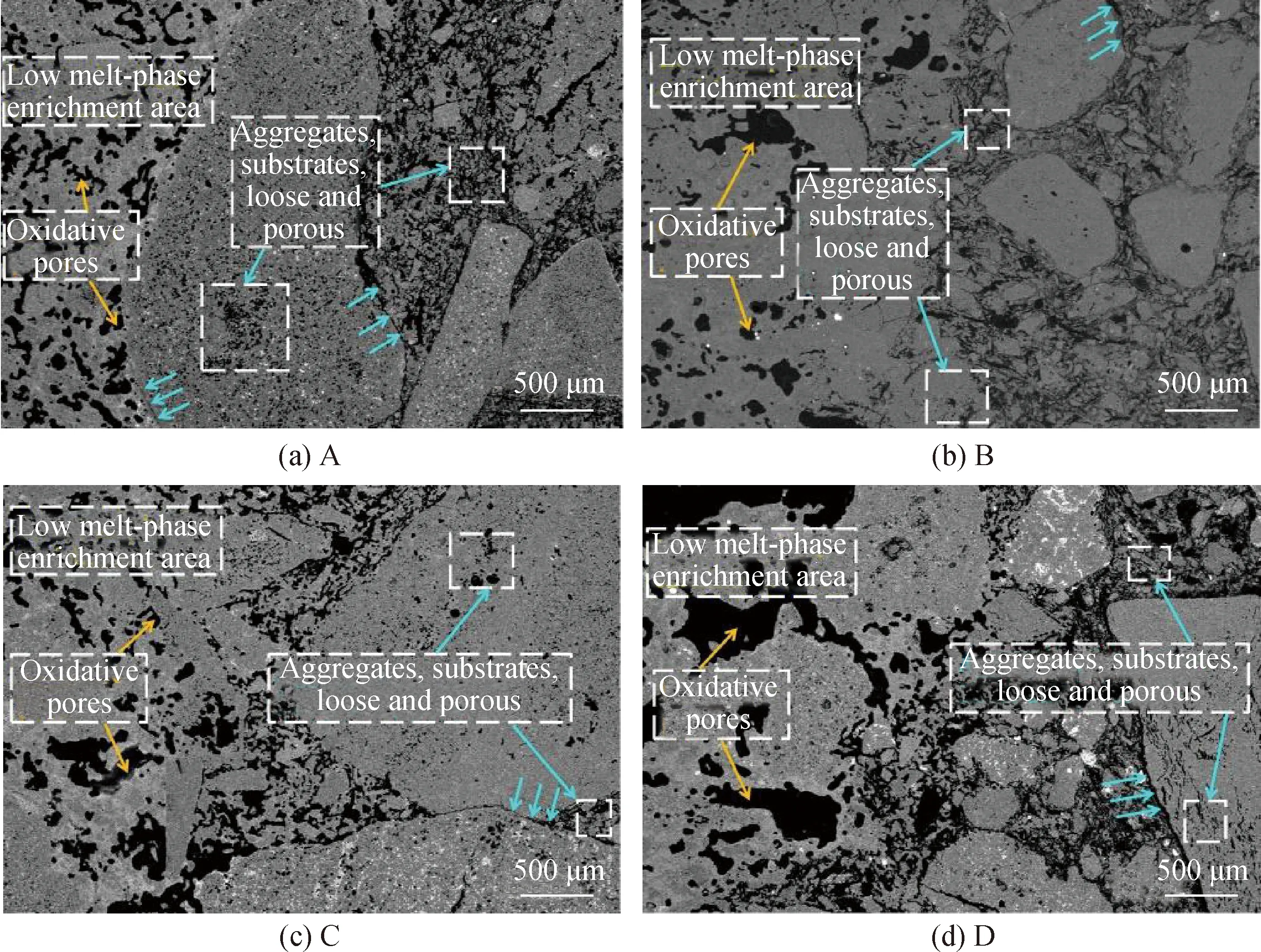

不同试样抗氧化试验后的剖面图如图4所示。

图4 抗氧化试验(1 450 ℃×3 h)后试样的剖面图Fig.4 Sectional view of samples after oxidation resistance test (1 450 ℃×3 h)

由图4可知,经1 450 ℃×3 h热处理后,四种试样的氧化程度不同。由式(1)计算可知,A、B、C、D四种试样的氧化面积率依次为31%、18%、15%、20%,其中,C试样的氧化面积率较低,表明其抗氧化性较好。A试样的氧化面积率较高,说明其抗氧化性较差。根据表2可知,这是由于A试样的碳含量较高,碳氧化后形成的气孔通道会加剧纵深层次碳的进一步氧化,易加深试样的氧化程度。而C试样中的碳含量较少,则其抗氧化性较好。在SiC氧化过程中,试样表面生成一层致密的SiO2氧化膜,可阻止试样的进一步氧化。图5显示了1 100 ℃×0.5 h空气气氛下四种试样的高温抗折强度,四种试样的热态抗折强度较低,均在5.5 MPa以下。结合表2得出试样的高温抗折强度随着碳含量的增加而逐渐降低,这是由含碳量较高的试样氧化程度较为严重,促使试样内部结构较为疏松导致的。

图5 试样的高温抗折强度Fig.5 High temperature flexural strength of samples

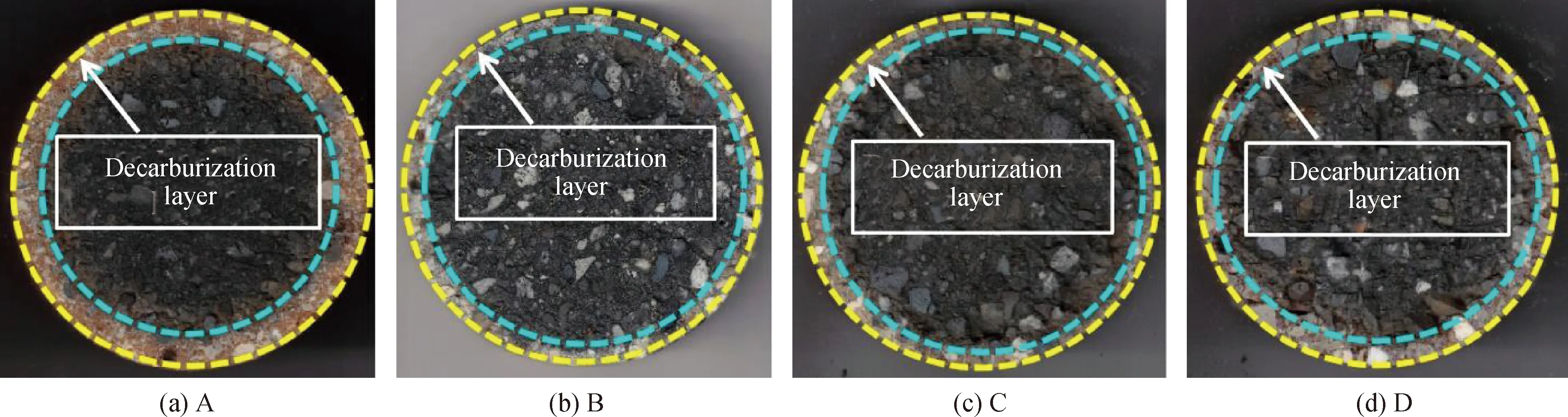

2.4 抗渣性分析

选用国内某厂的高炉渣进行抗渣试验。首先,称取相同质量的高炉渣分别填入不同试样的坩埚样内,并将填有渣样的坩埚试样置于高温硅钼棒炉内进行1 450 ℃×3 h抗渣试验,试验结束后随炉冷却,取出坩埚试样并沿孔洞的轴向切开,坩埚试样剖面图如图6所示。

图6 试样抗渣试验(1 450 ℃×3 h)后的剖面图Fig.6 Sectional view of samples after slag resistance test (1 450 ℃×3 h)

最严重的侵蚀发生于渣-空气-耐火材料的交界处,由图6可知,在高炉渣和耐火砖接触部位,四种试样并没有出现明显的脱碳层,坩埚内壁与高炉渣间的边界清晰,侵蚀现象不明显。不同坩埚试样内初始加入高炉渣的质量相同,而抗渣试验后,C试样坩埚内剩余的高炉渣较少,说明高炉渣向耐火砖内部渗透程度较高。根据图1可知,随着原料组分中Al2O3含量的增加,高温下试样的液相含量明显减少,这不仅有利于提高耐火砖的高温力学性能,还有利于提高抗渣性。此外,基质中碳对高炉渣的低润湿性可以有效防止高炉渣渗透到孔隙,从而保护耐火砖不被过度蚀损。由图6可见,四种试样抗渣侵蚀能力由强到弱依次为A、D、B、C。结合表2可知,A、D、B、C四种试样的碳含量(质量分数)分别约为11.4%、10.9%、9.6%、9.1%,说明试样中含碳量越高,越有利于铁水包内衬砖抗渣性的提高。综合分析四种试样的抗渣性、抗氧化性及高温力学性能,推测出铁水包内衬砖中碳含量约为11%时,其使用效果较好。

根据抗渣性分析结果,本试验主要讨论A、C两种试样的侵蚀机理。表5为A、C试样经抗渣试验后其内部残渣的化学组成。由表5可知,与原高炉渣相比,残渣中的CaO、MgO含量明显降低,这表明高炉渣中含有CaO和MgO的低熔点相渗入耐火砖中。

表5 抗渣试验后A、C试样中残渣的化学组成Table 5 Chemical composition of residue in samples A and C after slag resistance test

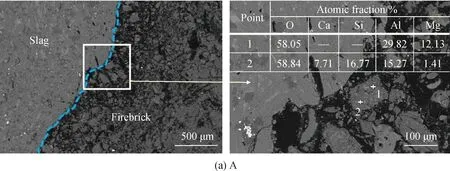

抗渣试验后,试样光片的SEM照片及照片中各点的能谱分析结果如图7所示,其中点1和点2是高温下A试样工作面与残渣发生化学作用后形成反应层上的两个点,点3和点4是C试样工作面附近气孔内渣液凝固相上的两个点。

图7 A、C试样抗渣试验(1 450 ℃×3 h)后的SEM及EDS照片Fig.7 SEM and EDS images of samples A and C after slag resistance test (1 450 ℃×3 h)

从元素成分来看:点1和点4处应为尖晶石相(MgAl2O4),由渣中的MgO与脱落下来的矾土颗粒或基质中的Al2O3反应形成;点2处为矾土颗粒与渣中CaO反应形成的钙长石(CaAl2Si2O8);而点3处是通过气孔扩散,从渣中进入耐火材料内部的低熔物相(CaAl2SiO6)。这与A、C试样抗渣试验后反应界面上的XRD谱(见图8)分析结果一致并相互映衬。

图8 A、C试样抗渣试验(1 450 ℃×3 h)后反应界面的XRD谱Fig.8 XRD patterns of reaction interfaces of samples A and C after slag resistance test (1 450 ℃×3 h)

由图8可知,除了内衬材料本身所含的莫来石相和刚玉相,渣与耐火材料反应有新物相的生成,这对耐火材料的抗渣性有着重要的影响。高炉渣中的MgO、CaO与耐火砖中的Al2O3发生反应形成了高熔点的镁铝尖晶石、钙镁铝复合尖晶石相,尖晶石几乎不与熔渣发生反应,这可有效阻止高炉渣向耐火材料中渗透。此外,高炉渣中的CaO沿孔隙与耐火材料中的Al2O3和SiO2发生反应,生成低熔点的钙长石、钙铝辉石等,生成的低熔相会加剧耐火材料的侵蚀损毁。

图9为利用FactSage6.2热力学软件模拟的高炉渣与A、C试样反应的物相演变过程,Alpha代表熔渣与原砖的反应程度(0为熔渣组分,1.0为原砖组分)。由图9可知,高炉渣与A、C试样接触后立即发生反应生成钙镁铝复合尖晶石相,当Alpha约为0.4时,钙镁铝复合尖晶石相含量达到最大值。随着Alpha的增大,高炉渣中的CaO和MgO含量随之减少,导致钙镁铝复合尖晶石相含量减少。当Alpha>0.4时,高炉渣中的CaO与A、C试样中的Al2O3和SiO2反应生成钙长石相,且含量随Alpha的增大先增加后减少。通过上述分析,高炉渣与A、C试样反应的体系中除了本身所含有的物相外,还有新物相钙长石和钙镁铝复合尖晶石相的形成,进一步验证了试样抗渣试验后SEM照片中各点能谱分析结果及反应界面的XRD谱分析结果。

图9 高炉渣与A、C试样反应的物相演变过程Fig.9 Phase evolution of blast furnace slag reacting with samples A and C

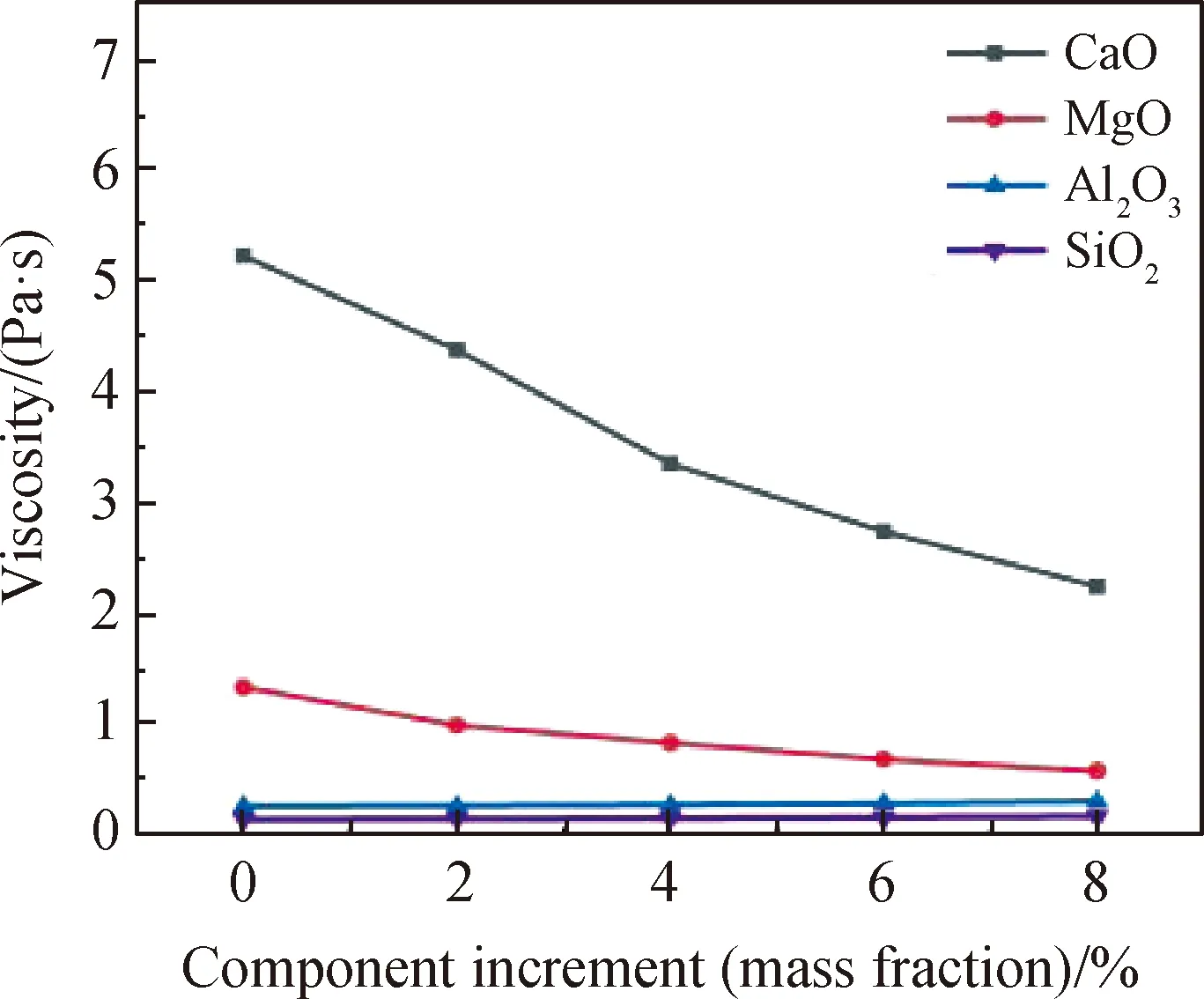

利用FactSage6.2热力学软件计算1 450 ℃下高炉渣组分增量与黏度的关系,如图10所示。由图10可知,高炉渣向耐火砖侵蚀渗透的过程中MgO、CaO不断被反应消耗,能有效提高熔渣的黏度,侵蚀渗透能力会逐渐下降。而铁水包Al2O3-SiC-C内衬砖的矿物组成及其致密程度会因高炉渣的侵入发生变化,造成材料组织破坏进而影响铁水包的使用寿命。与此同时,铁水包在高温环境下使用,生成物一般以高黏熔体[20]的形式存在于耐火砖中,会阻塞其中的气孔和裂纹,可有效防止高炉渣的进一步渗透。

图10 高炉渣中CaO、MgO、Al2O3、SiO2组分增量与黏度的关系Fig.10 Relationship between CaO,MgO,Al2O3,SiO2 component increment and viscosity in blast furnace slag

3 结 论

(1)高铝原料中Al2O3含量约70%、SiC添加量约9%时,铁水包Al2O3-SiC-C内衬砖的常温力学性能较好,经1 450 ℃×3 h空气气氛处理后,由于碳在试样表面被氧化会产生大尺寸的气孔,烧后铁水包Al2O3-SiC-C内衬砖的致密程度及强度低于烧前制品。

(2)铁水包Al2O3-SiC-C内衬砖的抗渣性随含碳量的增加得到明显改善,但碳含量过高会降低耐火砖的抗氧化性及高温抗折强度。综合分析认为铁水包Al2O3-SiC-C内衬砖含碳量约为11%时较为适宜。以上研究结果对指导厂家选择合适的耐火材料具有指导意义。

(3)高炉渣中组分在高温下与耐火砖中组分发生反应会生成高熔点的镁铝尖晶石、钙镁铝复合尖晶石,生成的高熔点相可有效阻止高炉渣向耐火砖中渗透。而生成的低熔相钙长石和钙铝辉石会加剧耐火砖的侵蚀,随着熔渣中组分不断被消耗,熔渣黏度增加,可有效阻止熔渣的渗透。这为提高Al2O3-SiC-C质耐火砖的服役寿命提供了重要的参考依据。