一种对极数互质的高精度绝对式角位移传感器

吴昶亮,于治成,蒲红吉,展丙男,樊星辰

(1.重庆理工大学 机械检测技术与装备教育部工程研究中心, 重庆 400054;2.北京理工大学 机械与车辆学院, 北京 100081;3.合肥工业大学 仪器科学与光电工程学院, 合肥 230009)

0 引言

精密角位移传感器在精密运动控制领域广泛应用,如智能机器人、航空航天、半导体器件制造等领域[1-2]。随着科学技术的进步和角位移传感器应用要求的提高,传感器不仅需要精度高,还要能提供角位移的绝对位置测量。当前有多种类型的传感器可以实现绝对式角位移测量,应用较广的有磁场编码器、光栅编码器和电容式传感器[3-5]。绝对式磁场编码器通常应用于粉尘污染严重或机械振动较大等恶劣工作环境,但其测量精度较低,难以完成高精度角位移测量[6-7]。

光栅编码器可以实现超高精度的测量,且具有高分辨率、寿命高、抗干扰能力强等优点,在高性能数控机床等精密测量领域应用广泛。绝对式光栅编码器的内部码盘分为精码道和粗码道,精码道的刻画相比于粗码道更加精密,直接决定光栅编码器的精度;粗码道在编码器整周无重复编码,保证码盘在整周任意位置编码唯一,从而实现光栅编码器的绝对位置测量[8-9]。光栅编码器的测量精度和分辨率完全取决于精码道上刻画栅线的精密程度,但由于超精密光刻和高稳定高倍数细分上的限制,已经进入了发展的瓶颈期[10],并且在光栅编码器的粗码道设计过程中,不仅要保证无重复位置编码,还要考虑编码的容错、易处理等多方面因素[11]。此外,光栅编码器对工作环境要求较高,难以在恶劣条件下应用[8,12]。

电容式角位移传感器采用平板电容器作为传感元件,两组电容极片的相对有效面积决定了电场的强度,而且电容式传感器的整个平面面积都可以覆盖电容极片,可以输出较强的信号,在受到机械安装或者震动影响时,电容式传感器会表现出更强的抗干扰能力。另外,电容式传感器结构相对简单,大大降低了制造要求和成本[13]。时栅传感器利用时间量完成空间位移测量,不同于光栅传感器依赖超精密光刻技术,极片加工工艺成熟简单,降低了制造难度[14-16],且时栅传感器在刻画精度不及光栅传感器的情况下采用时钟脉冲插补空间脉冲来保证高分辨率[17],在精密测量领域具有很高的发展前景。

本文中提出了一种基于时栅测量原理的高精度电容式绝对角位移传感器,实现了高精度角位移测量的同时,具有结构简单、成本低、功耗低、易于制造等优点。该传感器由2个单环增量式时栅传感器构成,它们被布置为电容阵列的外圈和内圈,分别包含N和M个测量周期,N和M为互质数。周期数少的作为传感器粗测部分,周期数多的作为传感器精测部分,实现高精度角位移测量,利用2组传感器输出行波相位差和空间角度唯一对应关系实现绝对角位移测量,该绝对定位方法实现简单,避免了复杂的编码解码过程。

1 传感器测量原理

1.1 电场式时栅传感器测量原理

传感器由动尺和定尺2个部分组成,单圈增量电场式角位移传感器的部分结构如图1所示,定尺和动尺基体上的极片分别采用矩形激励电极和双正弦感应电极,4组激励电极通过电极下沿4根导线连接,相邻4个极片构成一组对极(周期),然后依次将N个对极布置在圆的整周上,因此传感器的单个对极的角度θ=2π/N,对传感器激励对极组4个极片施加相位依次相差π/2的四路正弦激励信号UIS+=Amsinωt,UIC+=Amcosωt,UIS-=-Amsinωt,UIC-=-Amcosωt,其中,Am表示激励信号的幅值,ω表示激励信号的角频率,t表示时间。

图1 增量电场式时栅测量原理示意图

将电极的边缘效应忽略,激励电极构成一个理想平板电容器,平板电容器的电容C=εS/d,其中ε是极片间介质的介电常数,S是动尺感应电极和定尺激励电极的重叠面积,d是感应电极和激励电极之间的间隔距离。当ε和d的值不变时,输出信号是重叠面积S的线性响应,即当动尺相对定子转动时,转动的角位移值与平板电容器的有效重叠面积成正比关系。同一感应电极受到4组激励信号传递的耦合信号,分别用UOS+、UOC+、UOS-、UOC-表示,只考虑IS+组形成的平面电容时,输出信号可以表示为:

UOS+=KeΔSS+UIS+

(1)

式中:Ke是电场耦合系数,取决于间隙d;ΔSS+是有效面积的变化值。根据面积积分法,围绕其中心旋转任意角度θ得到ΔSS+(θ),可以表示为:

(2)

式中:r1是感应电极在动尺上的圆周半径;Δr1是感应电极的幅值形式。式(2)可以简化为:

ΔSS+(θ)=2r1Δr1[1-cos(Nθ)]

θ∈[0,2π/N]

(3)

将式(3)代入式(1),可以得到:

UOS+=2KeAr1Δr1[1-cos(Nθ)]sin(ωt)

(4)

同理,耦合信号UOC+、UOS-、UOC-也可以用上述方法得到,当传感器处于工作状态时,4组激励电极同时施加四路空间相位依次相差π/2的激励信号,将输出信号UOS+、UOC+、UOS-和UOC-矢量叠加得到最终的感应输出信号UO,可以表示为:

UO=UOS ++UOC ++UOS-+UOC-=

-4KeAr1Δr1sin(ωt-Nθ)=

K1sin(ωt-Nθ)

(5)

式中:K1=-4KeAr1Δr1是UO的幅值;Nθ是信号UO的相位,与传感器的对极数N成正比变化。

由于外界电磁场会对传感器电极的排布规律造成干扰[18],这些干扰会导致传感器产生非线性相位变化,从而产生较大的对极内误差[19-20]。为了提高传感器测量精度,提出如图2所示的差动结构来改进传感器传感结构,以消除电磁场干扰导致的传感器测量误差。

图2 差动结构示意图

差动结构单个对极内布置2个感应极片,且空间位置相差1/2个对极,即感应信号相位相差π,此时单个对极的2个不同的感应信号相位相反,而外界电磁场给2个感应电极带来的干扰信号一致,在理想情况下将2个感应信号作差可以将干扰信号消除,改进后的差动传感结构的耦合信号可表示为:

K1sin(ωt-Nθ)+

UE-[-K1sin(ωt-Nθ)+UE]=

2K1sin(ωt-Nθ)

(6)

1.2 绝对式角位移测量方法

单圈式传感器为增量式传感器,虽然能够实现精密测量,但采用的是增量计数方式,当传感器启动时,无法确定传感器的初始位置,且传感器突然断电时会造成测量数据丢失,很大程度限制了其应用场景。因此,提出了一种基于传感器外圈和内圈的对极数互质定位原理的绝对式时栅角位移传感新方法,外圈为对极数多的N对极,采用差动传感结构输出耦合信号Uout;对极数少的M对极作为内圈,同样采用差动传感结构输出信号Uin,传感器结构及工作配合如图3所示。

图3 传感器结构和工作配合示意图

这种互质结构的传感器误差限Eor的表达式如下:

(7)

前期研究的绝对式时栅角位移传感器采用“单对极粗测+多对极精测”和差极定位2种方案来实现绝对位置的测量。这2种方案为对极数N和M为互质数的特殊情况,其中“单对极+多对极”为1个对极和N个对极的传感器组合;差极为N-1个对极和N个对极的传感器组合。由于传感器外圈和内圈在整周测量范围内测量误差的差值小于绝对定位误差限时才能够实现绝对定位,传感器的误差限越大,实现绝对定位的可靠性越高。由式(7)误差限的表达式易知,当精测部分对极数N一定时,M=1 的“单对极+多对极”组合的误差限为3种方案中最大;M=N-1 的差极组合误差限最小。但是“单对极+多对极”的组合对单对极的测量精度要求高,不易实现绝对定位;差极组合粗测部分测量精度高但是误差限较小,也不容易实现绝对定位。而对极数互质定位方法的绝对式传感器与差极绝对定位方法相比误差限更大,更容易达到绝对定位要求;且相比于“单对极+多对极”的组合方案粗测部分精度更高。因此,互质结构的绝对式角位移传感器既能够较容易地实现绝对定位,又能够保证高精度。

互质结构的绝对式角位移传感器分三步实现绝对定位,首先利用对极数为N的外圈传感器和对极数为M的内圈传感器之间的相位差来获得启动时的初始位置,然后用对极数N的外圈精测部分获得启动后基于初始位置的角位移变化量,最后将初始位置和基于初始位置的角位移变化量相加得到传感器的绝对角位移。

由式(6)得出的差动信号可同理得到外圈传感器和内圈传感器的最终行波信号表达式为:

(8)

式中:K2=-4KeAr2Δr2,r2和Δr2分别为内圈感应电极在动尺上的半径和幅值形式。通过内圈传感器粗测和外圈传感器精测组合测量的方式实现绝对定位功能,待测的角位移值用θa表示,外圈传感器行波信号Uout与参考信号之间的相位差用φ1表示,内圈传感器行波信号Uin与参考信号之间的相位差用φ2表示。φ1的值在0~2π/N周期性变化,φ2的值在0~2π/M周期性变化,φ1-φ2表示φ1和φ2之间的相位差,对于Δφ作如下定义:

(9)

传感器绝对定位如图4所示,相位φ1和φ2为锯齿形,随着其对极数呈周期性变化,Δφ在整个测量范围内是线性变化的,具有唯一性。因此这种对极数互质的测量方法能够实现绝对定位功能。

图4 传感器绝对定位原理示意图

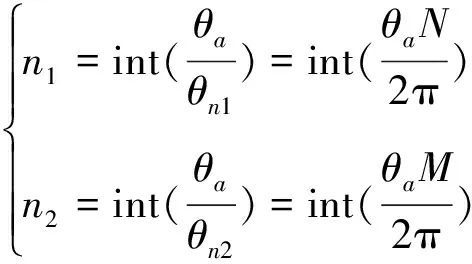

传感器工作时,绝对角位移θa在外圈和内圈传感器所包含的最大整数周期数n1和n2可以通过取整函数表示如下:

(10)

式中:θn1和θn2为外圈传感器和内圈传感器单对极的角位移值,则角位移值θa可以表示为:

θa=n1θn1+θx1=n2θn2+θx2=

(11)

式中:θx1和θx2为θa在外圈传感器和内圈传感器除了最大整数周期外的剩余角位移值。在实际测量中,尽量采用高分辨率的传感器作为精测来提高测量精度,角位移值θa可以直接表示为:

(12)

式中:θx1是精测分量;2πn1/N是粗测分量,两测量分量相加可以得到绝对角位移θa。

2 实验验证

为了有效验证这种对极数互质的绝对式角位移传感器的性能,在恒温恒湿的超洁净实验室进行实验验证,实验平台装置如图5所示,为了减小振动对实验结果的影响,将RPI精密气浮转台安装在经过防震处理过的大理石平台上,利用配套的RPI转台控制系统控制转台转动,转台内部采用海德汉RON 905光栅作位置反馈,在整周范围内该测试系统精度能够达到±0.5″。

图5 实验平台装置

传感器样机采用印制电路板(PCB)制造工艺制作,主要参数为外径154 mm、内径100 mm、厚度2 mm,传感器样机的外圈为精测部分,对极数N设计成180对极,内圈为粗测部分,对极数M设计成119对极。在保持恒温湿度的环境搭建好测试平台,定尺和转尺安装在大理石基座上,定尺和动尺安装间隙为0.6 mm,通过反复调整保证定尺、转尺、气浮旋转台同轴安装,减少安装带来的测量误差。信号处理系统采用FPGA芯片生成相位相差π/2的四路标准正弦交流激励信号和一路参考信号,将激励信号产生电路和耦合信号处理电路集成到信号处理系统中,通过耦合信号处理电路完成行波信号拾取、滤波、放大和整形处理后送入到FPGA,经过计算得到含有绝对位置信息的绝对角位移值。

3 实验结果和误差分析

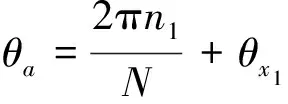

传感器样机内外圈有同样的测量误差机制,传感器样机的精度取决于精测部分的测量误差。传感器外圈单个对极量程为2°,内圈单个对极量程约为3°,将动定子安装间隙调整为0.6 mm,在没有补偿的情况下以步长增量为0.1°和0.15°控制转台分别对传感器样机进行静态采样,每个对极的数据样本为20个点,对采样点数据与转台内部光栅测得的数据作差,得到对极内测量误差,并对结果进行频谱分析,得到结果如图6所示,外圈和内圈的对极内测量误差的峰峰值分别为3.2″和4.2″,且外圈和内圈的对极内误差规律基本相同,经过傅里叶频谱分析,误差成分包含一次、二次、四次谐波误差,主要由四次谐波误差组成。

图6 传感器样机对极内误差曲线

导致四次谐波误差产生的原因是电场的非线性分布和平板电容边缘效应的影响。由于电场式时栅传感器属于电容式传感器,电容式传感器的电容极板之间存在静电场,使得电容极板边缘处的电场分布不均匀,传感器一个对极由4个平板电容极片组成,受边缘效应的影响,一个对极会存在4个电场分布不均匀的区域,从而引入对极内的四次谐波误差[16,20]。

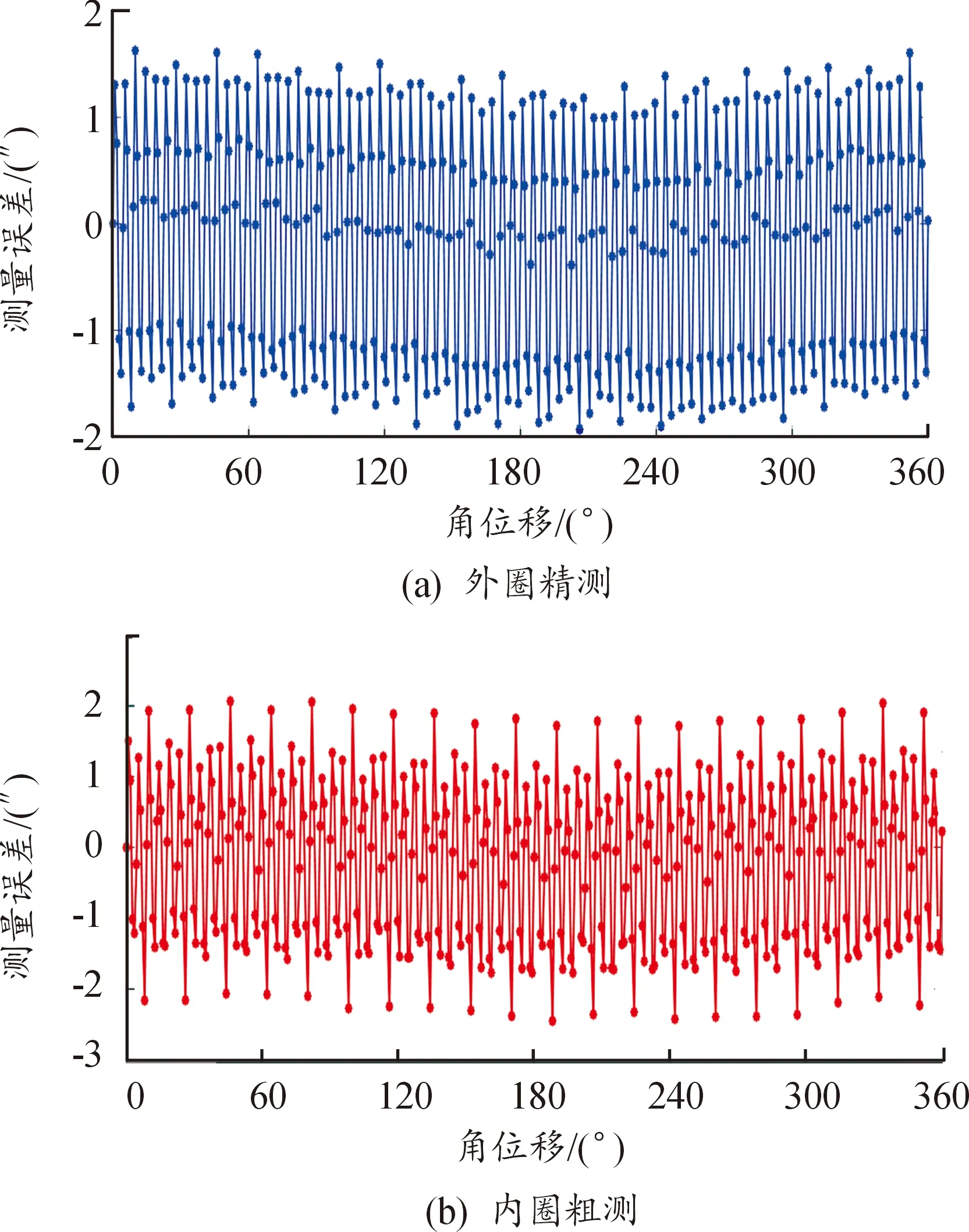

在同等条件下以步长增量0.9°控制转台对传感器样机进行静态采样,测量传感器样机外圈和内圈的整周误差,测量误差曲线如图7所示。

传感器样机外圈和内圈的整周测量误差的峰峰值分别为3.6″和4.5″,并且整周误差除了存在安装导致的少量一次误差外基本都是对极内的4次误差。根据式(6)可计算得出该绝对式传感器样机的误差限Eor=360°/(2*180*119) ≈30.25″。测量结果远远小于传感器的误差限,能够实现绝对定位,且传感器样机在整周360°没有补偿的情况下绝对式角位移测量误差为±1.8″。

图7 传感器样机整周误差曲线

4 结论

提出了一种对极数互质的高精度绝对式时栅角位移传感器,将2个不同周期的增量式传感器组合测量实现传感器的绝对定位功能,在传感器设计阶段采用差动结构消除共模干扰,并且使传感器信号强度翻倍。通过PCB工艺制造了外径 154 mm、内径100 mm、厚度2 mm的传感器样机,对传感器样机进行测试,测得传感器在整周360°没有补偿的情况下测量精度为±1.8″,实现了高精度角位移测量。在接下来的工作中,将对对极内残留的四次谐波误差进行详细分析,进一步提高精细测量分量的原始测量精度。