变转速泵控马达系统位置控制试验研究

张磊,彭天好,钟日良,乐南更

(安徽理工大学机械工程学院,安徽淮南232001)

变频液压动力传动系统是一种新型节能传动方式,具有良好的节能效果,能够提高系统的整机功率[1-3],因而正被广泛应用于液压电梯[4-6]、注塑机[7]、制砖厂[8]等液压动力传动系统中。变转速泵控马达调速系统是变频液压动力传动系统的一种基本应用形式,与传统的液压调速系统相比具有一定的优势。与此同时,它也存在位置跟踪效果不理想等问题,阻碍了其拓宽应用,因此还需要对变转速泵控马达调速系统的相关问题进行进一步的研究。

下面以变转速泵控马达调速系统为研究对象,对变转速泵控马达调速系统存在的位置跟踪效果不理想问题进行了探索,借助于虚拟仪器技术完成了马达角位移控制测控系统的开发,并进行了相关的试验,从而验证所提出方法的可行性和正确性,得出了相关的结论,为后续变转速泵控马达调速系统相关问题的研究提供了一定的参考依据。

1 马达角位移控制方法

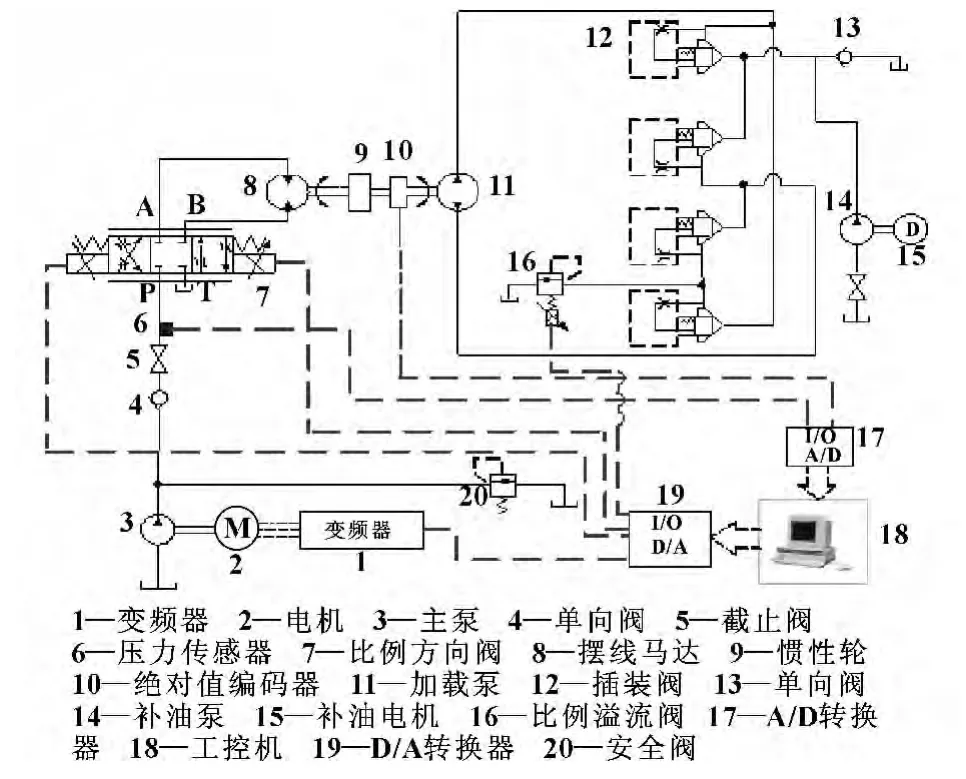

在很多实际应用场合中,需要对位置进行控制,如全自动垃圾吊、电镀车间的工作起重机、核电实验室的起重机等对提升货物的高度控制。作者以变转速泵控马达调速系统为研究对象,对马达角位移的控制进行了试验研究,系统的原理图如图1所示。

图1 变转速泵控马达调速系统原理图

在系统运行时,变频器1 通过整流、逆变等环节将380V/50 Hz 的工业用电转变成电压、频率可调的交流电输送到异步电机2 的定子绕组中,从而实现异步电机2 的无级调速。主泵3 在异步电机2 的带动下旋转,将油箱中的低压油转变成高压油输入到系统中,液压油经过单向阀4、截止阀5、比例方向阀7到达液压马达8,使其做回转运动,液压马达8 出口的低压油经过比例方向阀7 流回油箱。液压马达8 的输出轴通过联轴器与惯性轮9 及装有绝对值编码器10 的同步带轮相连,惯性轮传动轴的另一端用联轴器和加载泵11 的输入轴相连,因此当液压马达8 转动时便可带动加载泵11 和绝对值编码器10 旋转。加载回路高压侧的压力可以通过调节比例溢流阀16 来改变,从而实现系统的加载。补油电机15 带动液压泵14 对加载回路进行补油,以免加载液压泵11 吸空引起系统振荡。单向阀13 的开启压力稍大,为补油回路提供一定的背压,保证加载回路低压侧有一定的压力值,以避免空气渗入系统,同时也可以帮助系统散热。工控机18 运行采集和控制程序,通过A/D 转换器17 和D/A 转换器19 实现对系统相关物理量的数据采集和控制。

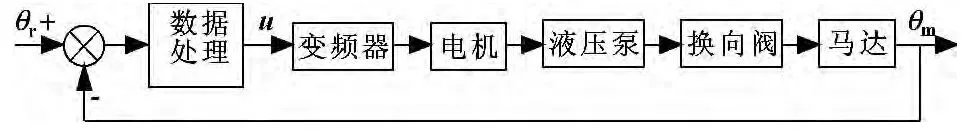

可以看出,当变频器的输入信号发生变化时,马达转速会随之发生变化,与此同时马达的角位移也改变了,因此通过控制变频器的输入信号便能间接地控制马达角位移,马达角位移控制的框图可以表示为如图2所示。

图2 马达角位移控制框图

在忽略系统各种损失后,马达转速nm与主泵转速np之间的关系可表示为

式中:Dp为泵的排量,mL/r;

Dm为马达的排量,mL/r。

则可得马达角位移θ 与变频器控制电压u 之间的关系式

式中:u 为变频器控制电压,V;

Knu为电机转速和变频器控制电压之间的静态转换系数;

θ 为马达角位移,(°)。

2 试验研究

2.1 泵控马达系统开环位置控制试验研究

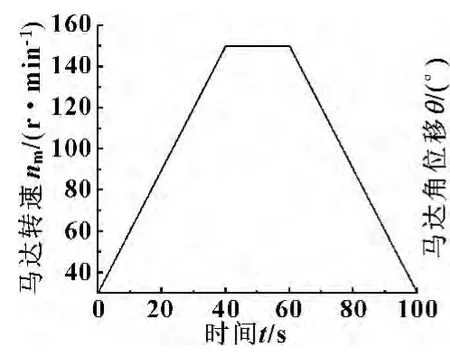

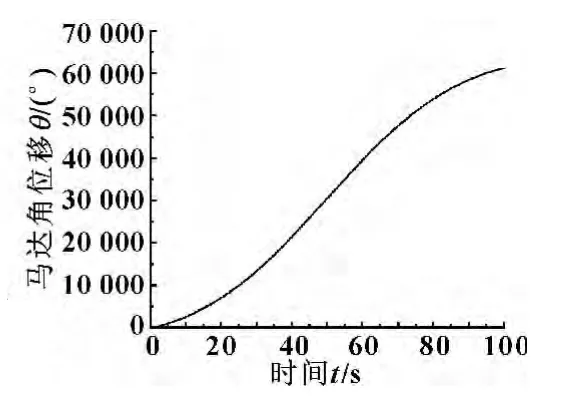

为了研究马达在加速、匀速、减速3 种工况下对目标角位移的跟踪效果,进行了以下试验。设计马达转速变化规律如图3所示,系统中安全阀的开启压力设置为15 MPa,给定比例方向阀的控制信号为10 V,比例方向阀完全打开。此时马达目标角位移如图4所示,在0 ~40 s,马达转速从30 r/min 线性增大到150 r/min,此时马达的角位移从零度按抛物线规律增大到21 600°;40 ~60 s,马达以150 r/min 匀速转动,此时马达角位移线性增大到39 600°;60 ~100 s,马达转速从150 r/min 线性减小到30 r/min,此时马达角位移按反抛物线规律增大到61 200°。

图3 马达转速曲线

图4 马达目标角位移

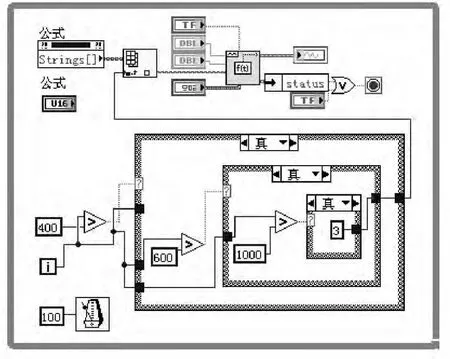

但是在LabVIEW 软件中没有单独的抛物线信号模块,因此需要通过另外编程来实现具有上述变化规律的目标角位移。本文使用的程序如图5所示,使用公式波形.vi、下拉列表控件及其属性节点再配合其它相关的编程操作便可完成此程序。程序运行之前,在下拉列表控件中分别编辑目标角位移在不同时间段里的解析式;在程序运行时,利用其属性节点配合条件结构来实现这些解析式之间的切换,从而完成具有上述变化规律的马达目标角位移。

图5 生成马达目标角位移的LabVIEW 程序框图

(1)恒负载时试验研究

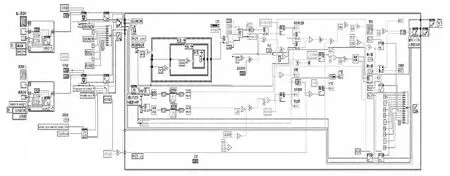

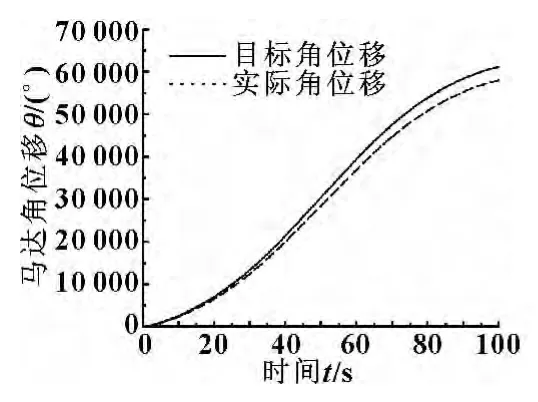

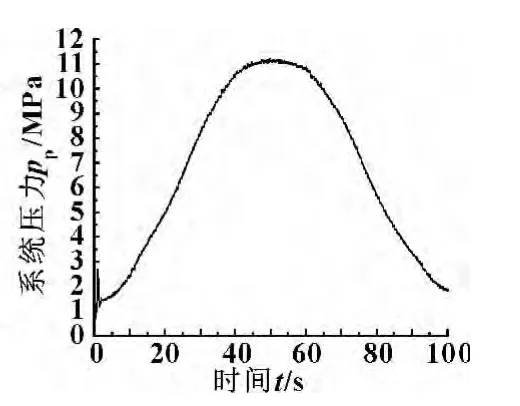

此时,比例溢流阀恒定加载3 MPa 载荷,Lab-VIEW 程序框图如图6所示,在上述条件下进行试验研究。得到马达实际角位移曲线如图7所示,系统压力如图8所示。

图6 恒负载开环控制LabVIEW 程序图

图7 马达角位移试验曲线

图8 系统压力曲线

由图7 可知,不论马达是在加速、匀速还是减速阶段,其实际角位移都小于目标角位移,跟踪效果不理想,且随着试验的进行偏差越来越大,在试验结束时达到最大值约2 860°,即马达实际角位移要比目标角位移滞后约2 860°,滞后了约4.7%。这是因为目标角位移是理想情况下的马达角位移,在实际情况中由于电机与主泵之间的机械传动损失、泵和马达的泄漏等,使得马达实际角位移总是要比目标值小;由图8 可知,系统压力在开始时出现了超调,随后逐渐增大,40 s 左右开始保持不变,60 s 左右开始逐渐减小,这与马达目标角位移的3 个阶段相对应。

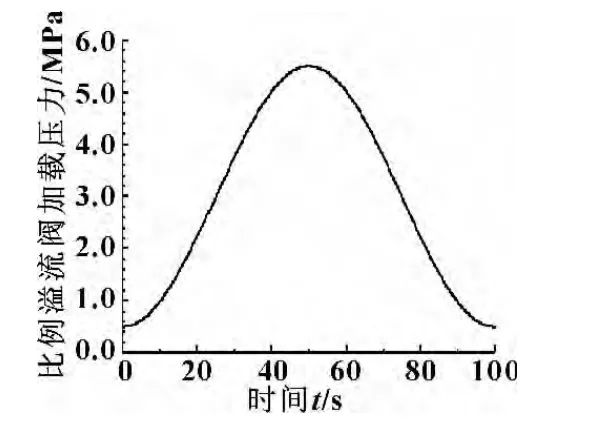

(2)变负载时试验研究

图9 变负载加载信号

此时,比例溢流阀按正弦信号加载,正弦信号的频率为0.01 Hz,幅值为2.5 MPa,幅值向上偏移3 MPa,相位偏移270°,从而实现系统负载在0.5 ~5.5 MPa 之间变化,如图9所示。系统的其他设置不变,进行试验。

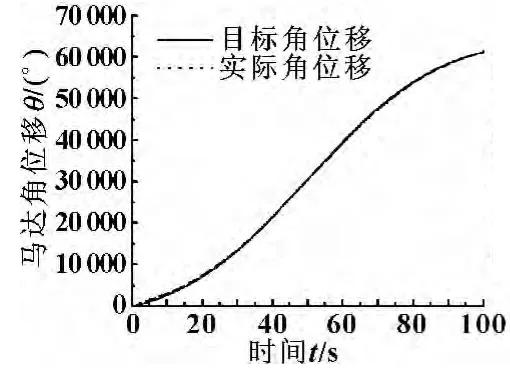

马达角位移曲线如图10所示,系统压力如图11所示。由图10 可以看出,马达实际角位移也小于目标角位移,且随着试验的进行偏差逐渐增大,在试验结束时达到最大偏差约3 160°,即马达实际角位移要比目标角位移滞后约3 160°,滞后了约5.2%,大于恒负载时的最大偏差。由图11 可以看出,系统压力在开始时出现了超调,之后按近似正弦形状变化,这与系统的加载情况相对应。

图10 马达角位移试验曲线

图11 系统压力曲线

2.2 泵控马达系统闭环位置控制试验研究

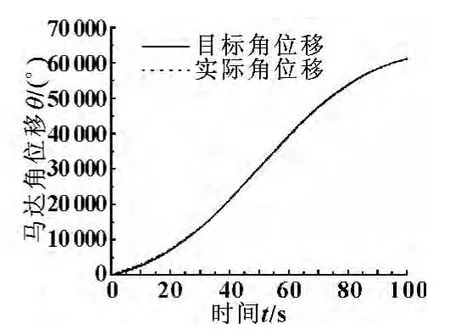

通过前面的开环实验可知,在开环情况下,马达实际角位移对目标角位移的跟踪效果并不好,为了改善马达角位移的跟踪效果,采用闭环PID 控制的方法,即将检测到的马达实际角位移作为反馈信号与目标角位移进行比较得到偏差信号输入系统,从而实现系统的闭环PID 控制。马达目标角位移仍按图4 设置,PID 控制器各个参数采用试凑法来确定,分别进行恒负载、变负载情况的闭环PID 控制试验,试验时系统相关参数的设置与开环时相同。

通过反复的试凑和比较,确定出PID 控制的3 个系数即比例系数、积分时间常数、微分时间常数分别为1、0.01、0。在恒负载、变负载情况下,通过试验得到的马达角位移曲线分别如图12、图13所示,由图可知,不管是恒负载还是变负载,在系统采用闭环PID 控制后,马达实际角位移和目标角位移基本一致,有很好的跟踪效果。与开环控制系统相比,采用闭环PID 控制时的马达角位移跟踪效果明显好很多。

图12 恒负载时马达角位移曲线

图13 变负载时马达角位移曲线

3 结论

对变转速泵控马达调速系统位置控制进行了研究,运用LabVIEW 搭建完成了位置控制测控系统,在开环控制和闭环PID 控制情况下,分别进行了加速、匀速、减速时马达实际角位移对目标角位移的跟踪情况的试验。试验结果表明,采用闭环PID 控制的系统,马达实际角位移对目标角位移有很好的跟踪效果。

【1】黄方平,林躜,徐兵.变频闭式液压动力单元在液压提升机械中的应用[J].机床与液压,2007(4):111-113.

【2】彭天好,杨华勇,徐兵.变频泵控马达调速系统节能实验研究[J].煤炭学报,2004(1):109-114.

【3】彭天好,乐南更.变转速泵控马达系统转速降落补偿试验研究[J].机械工程学报,2012(2):175-181.

【4】徐兵,杨华勇.变频驱动液压电梯控制系统综述[J].中国机械工程,2001(9):1082-1086

【5】徐兵.采用蓄能器的液压电梯变频节能控制系统研究[D].杭州:浙江大学,2001.

【6】ANON.Frequency-controlled Hydraulic Drive[J].Elevator World,1998,46(2):94-97.

【7】Achim Helbig.Injection Moulding Machine with Electrichydrostatic Drives [C]//3th International Fluid Power Conference.Aachen,Germany,2002

【8】Peter Dahmann.Closed Loop Speed and Position Control of a Hydraulic Mainpulator in Brick Works with a Frequency Controlled Internal Gear Pump in Motor/Pump Operation[C]//3th International Fluid Power Conference.Aachen,Germany,2002

- 机床与液压的其它文章

- Design and application of attitude measuring device for DC power output filter circuit

- Developing deburring device based on burr formation principles*

- Experimental study on milling tool life for SKD11 steel and optimization of cutting parameters*

- Application research on three-phase inverter with space-vector pulse modulation*

- Glowworm swarm optimization algorithm merging simulated annealing strategy*

- Comprehensive obstacle avoidance system based on the fuzzy control for cleaning robot