成型工艺对复合材料加筋蒙皮结构固化变形的影响

彭晓博,程 勇,张 龙,李 浩,胡中强,杨 杰

(1.西南交通大学 力学与航空航天学院, 成都 610031;2.航空工业成都飞机工业 (集团) 有限责任公司, 成都 610091)

0 引言

纤维增强树脂基复合材料具有比强度高,比模量大,抗疲劳性能好等优点,广泛应用于轨道交通、航空航天等领域。加筋蒙皮结构是复合材料一种常见的应用形式[1-2],蒙皮是骨架结构外并固定于骨架上,形成外形的构件,是飞机气动载荷的直接作用区域。长桁加筋用于承受机身弯曲引起的轴向力,并提高对蒙皮的支撑,强化蒙皮受压能力。加筋蒙皮复合材料结构在固化成型过程中,由于树脂化学反应产生的体积收缩,纤维和树脂热膨胀系数不匹配,复合材料构件与模具的相互作用等因素影响内部会出现残余应力,导致固化变形,影响结构的使用,降低寿命[3-4]。因此,控制加筋蒙皮复合材料结构的固化变形具有重要意义。

近年来,许多学者对纤维增强树脂基复合材料的固化变形进行了广泛研究。Kravchenko等[5]采用双层薄板试样研究了热固性复合材料层压板残余变形的固化依赖性,提出了饱含固化收缩和硬化的本构模型用于校准固化周期,并减小复合材料的固化变形量。张纪奎等[6-8]的研究表明成型工艺、结构形式、升温方式和铺层顺序等因素对纤维复合材料的固化变形有较大影响。加筋蒙皮结构是复合材料一种常见的结构形式,固化过程会产生的较大残余应力和固化变形,可能出现加筋与蒙皮出现分离,导致承载能力降低,形成安全隐患。因此对其固化变形的分析尤为关键。魏冉等[9]对复合材料机翼加筋蒙皮结构固化变形的原因进行了分析,并提出相应的工装逆向补偿方案。邹尧等[10]采用细观力学模型建立了长桁类复材零件固化变形数值模型,并建立工装补偿型面控制固化变形。刘林鑫等[11]采用真空袋成型工艺制备T型加筋蒙皮结构,发现加筋蒙皮结构变形在树脂开始固化前就已产生。张修路等[12]利用回弹补偿法和铺层优化法有效控制了飞机加筋蒙皮结构的固化变形,使之能够达到产品尺寸精度的要求。徐娟等[13]研究了固化温度、固化压力、降温速率等固化参数对加筋蒙皮结构的固化变形的影响,通过实验和建立的理论变形模型对比修正,两者具有较好的一致性。闫恩玮等[14]以T型加筋蒙皮为研究对象,针对压力传导不均匀、蒙皮凹陷、内部质量控制等问题,通过改进长桁制造工艺、优化预压实参数、调整芯模配合方式、简化长桁定位方式等措施,进一步优化了T型加筋蒙皮的固化工艺。

加筋蒙皮结构主要的成型方式包括共固化、共胶接和二次胶接等。徐荣章等[15]分析了二次胶接和共固化对帽型加筋蒙皮结构承载能力的影响,表明共固化成型的加筋蒙皮失稳载荷仅有二次胶接工艺的82.6%,且更早的出现损伤。Zhao等[16]为简化制造工艺,设计了一种适用于帽型加筋蒙皮结构的共固化整体呈现的工艺方案,并研究了柔性模具对其固化变形的影响。Wang等[17]采用共胶接整体成型制备了T型加筋蒙皮结构,研究了不同曲率半径对其粘接强度的影响。吴思保等[18]对芳纶纤维/碳纤维复层结构固化变形的影响进行研究,发现与芳纶纤维-碳纤维干-湿胶接相比,共胶接的方式有利于降低结构的固化变形。李雪芹等[19]采用有限元分析了未固化筋条和已固化蒙皮共胶结时产生变形的原因,表明固化完成时,靠近蒙皮的筋条收缩更大,内部存在应力梯度形成固化变形。针对共固化成型加筋蒙皮结构,孙勇毅等[20-21]建立了固化变形计算流程,分析了温度工艺参数和长桁加筋结构尺寸对固化变形的影响,并从固化变形的角度提出了加筋蒙皮铺层方式的优化方法。熊文磊等[22]采用“干筋-湿蒙皮”共胶结工艺制备帽型加筋蒙皮结构,发现长桁加筋固化后不仅产生回弹变形,也存在压塌的变形的特点。Li等[23]针对典型的T型结构,研究了共固化、共胶结和二次胶结等制造工艺下内应力的发展,建立了理论分析模型。姜志平等[24]提出了一种关于复合材料加筋蒙皮的一体化成型工艺的优化方法,该方法将加筋蒙皮整体转化为筋条和蒙皮2个模块优化求解,优化后的材料质量比优化前提升了45%。江天等[25]通过测试分析了T800/环氧预浸料复合材料整体化结构分阶段固化的特点,提出了基于应力传递的分阶段固化变形有限元模拟方法,分析了成型工艺与变形量之间的关系,表明对于特定的铺层,采用合理的工艺能有效降低构件的固化变形。Hasan等[26]通过对翼状复合材料结构制造进行研究,结果表明,对于厚结构共固化的变形量比共粘接和二次粘接的要小。Moretti等[27]采用原位光栅光纤检测共固化、共胶接和二次胶接过程中复合材料的工艺诱导应变,表明制造粘接过程对复合材料零件最终的变形和残余应力有较大影响。

由以上可以看出,成型工艺对加筋蒙皮结构的应力、应变、强度和残余变形的影响不可忽略,但考虑成型工艺对加筋蒙皮结构固化变形的研究十分有限。因此,本文针对纤维增强树脂基复合材料加筋蒙皮结构,采用不同的成型工艺制备试样并测量固化变形。采用瞬时线弹性固化本构模型,将固化残余应力作为预应力,建立加筋蒙皮结构固化变形的仿真模型。最后通过参数化分析,研究了成型工艺、铺层方式和加筋厚度对加筋壁板结构固化变形的影响。

1 数学模型

1.1 热传导与固化动力学

复合材料固化成型过程中,树脂的状态由黏流态转变为玻璃态,一般采用固化度来表征,其取值为0~1。当树脂固化度低于凝胶点固化度时,认为树脂处于液态;为1时,表示树脂完全固化,为完全弹性体。固化度为温度加载曲线和固化时间有关,采用固化动力学模型描述。固化过程中热量来源于两部分:热压罐加热和树脂固化反应放热。其中,固化反应放热为非线性放热。由傅里叶热传导定律和树脂固化动力学方程可得

(1)

(2)

式中:λx、λy和λz为复合材料热传导系数;T为温度;Q为树脂固化反应热;ρ为密度;C为比热容;V为体积分数;Hr表示单位质量树脂固化释放的总热量;α表示树脂固化度;下标c和r分别表示复合材料和树脂。

固化反应速率可以表示为

(3)

其中

(4)

式中:Ki为自催化反应速率参数;Ai为自催化模型的频率因子;ΔEi为活化能;R为普适气体常数。

1.2 残余应力与变形

固化成型过程中,树脂发生相变,其力学性能也逐渐发生改变。而相对的,纤维材料的力学性能保持不变。为了描述成型中复合材料单层板力学性能的状态,采用复合材料细观自洽模型[28],由树脂和纤维的力学参数模拟单层板的宏观性能。其力学性能表示为固化度的函数。

固化过程中,树脂弹性模量为

(5)

式中

(6)

固化过程中单层板的力学性能,采用细观自洽模型可得[3,29]:

(7)

(8)

E11=E11fVf+Er(1-Vf)+

(9)

(10)

(11)

(12)

v12=v12fVf+vr(1-Vf)+

(13)

(14)

(15)

式中:K表示各向同性体模量;E和G分别表示材料的弹性模量和剪切模量,下标f和r表示纤维和基体材料,下标1,2和3表示主方向;vf和vr分别为纤维和基体的泊松比;Vf表示纤维体积分数。

2 有限元仿真与实验方法

复合材料蒙皮作为外形,内表面通常粘接有一系列不同截面形式的加筋形成长裄壁板结构,如图 1所示。为了便于研究不同成型工艺及铺层等因素对加筋蒙皮结构变形的影响,文章采用的加筋形式为矩形。

纤维复合材料固化成型后,零件会产生背离或朝向贴膜面方向的弯曲变形。为了便于研究成型工艺对加筋蒙皮结构固化变形的影响,文中规定零件以贴膜面为基准,沿零件方向变形为正值,朝向模具方向为负值,如图2所示。

图1 加筋蒙皮结构示意图

图2 固化变形测量示意图

2.1 仿真方法

对于不同的成型工艺,需要分多个阶段固化。考虑到成型中模具与零件的相互作用,不同成型工艺中,同一类型零件(如蒙皮)的应力发展不同。因此,有限元计算中需要考虑零件的成型工艺。共固化仿真可以采用热-力顺序耦合的方式,根据树脂固化曲线施加温度载荷及位移约束条件,计算获得残余应力和固化变形。共胶结成型,首先用有限元仿真计算筋条的固化成型过程,得到脱模前的筋条各个单元的应力;其次,建立加筋蒙皮模型,导入筋条的初始应力,计算加筋蒙皮结构的固化变形。二次胶结固化:首先,分别计算加筋和蒙皮的固化成型过程,得到脱模前结构各个单元的应力;其次,建立加筋蒙皮模型,分别导入筋条和蒙皮的初始应力,并将筋条和蒙皮绑定,获得固化变形。图3为不同成型工艺有限元仿真示意图。

图3 成型工艺有限元仿真示意图

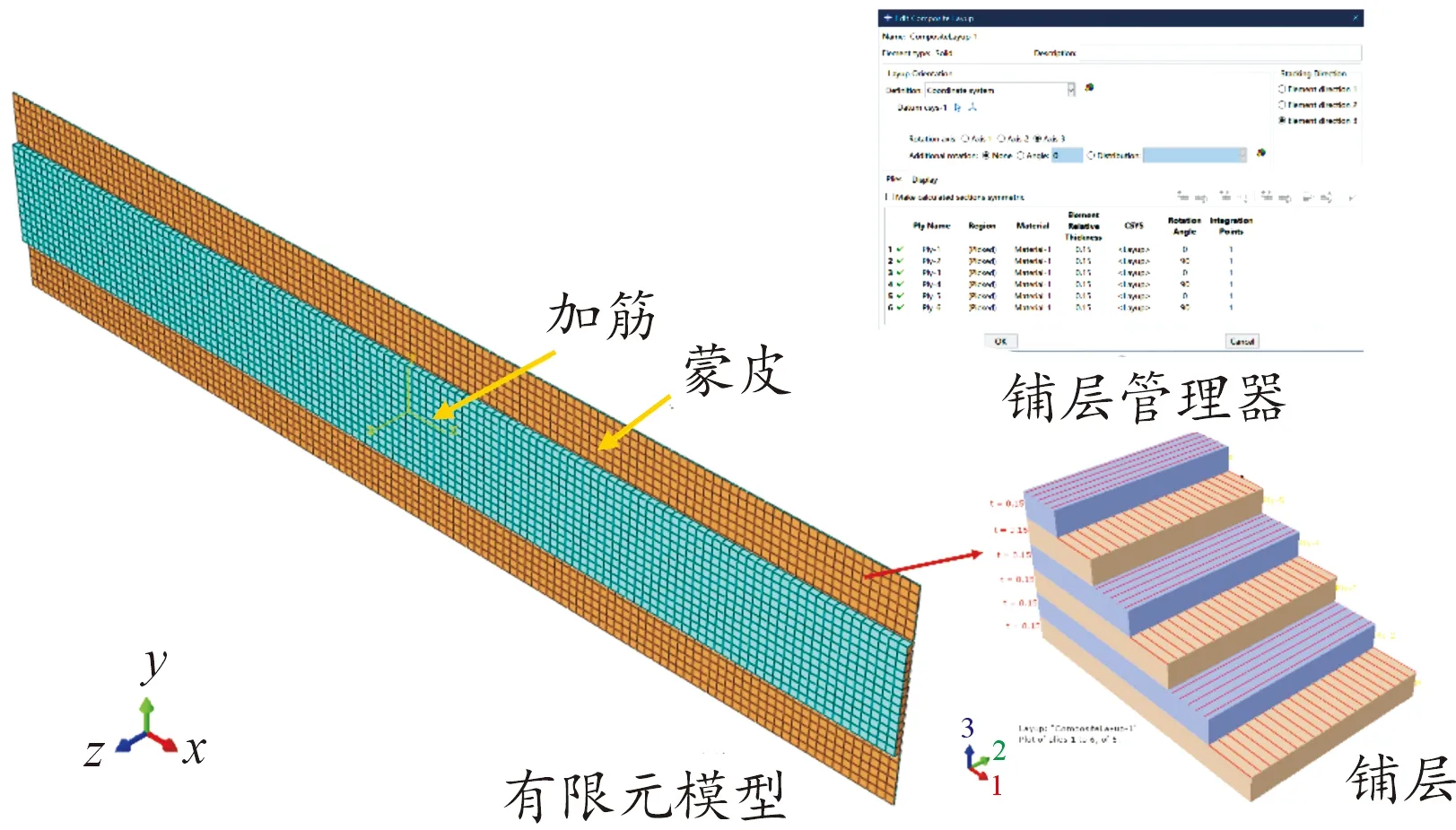

加筋蒙皮结构复合材料铺层通过ABAQUS的Composite layup manager管理。选择指定区域(加筋和蒙皮),定义铺层角度,厚度,堆叠方向和参考坐标系等。文中复合材料结构的有限元模型如图4所示。单元类型为C3D8R,8结点实体单元。

图4 加筋蒙皮复合材料结构有限元模型

边界条件:固化过程中,约束模具的法向方向,同时,模具沿面内方向可以自由移动。固化完成后,计算固化变形,采用简支约束,分别约束蒙皮结构的4个角点。零件与模具相互作用的关系是一个变化的过程,初期可以考虑为粘接,随着相互作用的增强,零件两端逐渐变为摩擦作用[32]。文中将其简化为摩擦考虑模具的相互作用,通过调整压力和摩擦系数实现模具对零件的相互作用。文中零件表面压力设为0.65 MPa,相互作用摩擦系数为0.36。

2.2 实验方法

实验所用的材料为T700/C64-150快速固化碳纤维/环氧预浸料,由成都鲁晨新材料公司提供。材料编织形式为单向带,树脂含量37%±2%,固化完成体积收缩为3%,面密度(238±8) g/m2,单层厚度为(0.15±0.02) mm。所用模具材料为铝合金,并在模具表面铺放聚四氟乙烯脱模布。

加筋蒙皮结构采用真空袋压成型制备,其中不同的成型工艺方式如图 5所示。共固化方式为:在模具上采用预浸料分别铺叠蒙皮和长桁,并打真空袋等辅助成型材料,持续抽真空保持压力,整体放入烘箱共固化成型。共胶结成型:首先将蒙皮结构固化成型,其次在蒙皮上铺叠加筋结构,之后一起固化成型。二次胶结成型:首先将蒙皮和加筋结构固化成型,其次在加筋和蒙皮接触面涂树脂,之后在烘箱完成二次胶结成型。图 6为不同铺层复合材料平板零件固化变形试样。

固化温度加载曲线为:从室温以2 ℃/min的升温速率加热至120 ℃,并保温120 min,然后以1.5 ℃/min降温至室温,脱模并测量变形。加筋蒙皮固化后变形沿长度方向对称,因此将零件立放(长边贴水平面),并贴靠于长直尺,另取一直尺测量零件长度方向1/2处弧高度,如图 2所示。

图5 不同成型工艺的加筋蒙皮试样制备

图6 不同铺层复合材料平板零件固化变形试样

3 结果与讨论

在本节中,对提出的解决不同成型方式的有限元仿真方法进行了验证。首先,对层合板复合材料结构的固化变形结果与实验进行对比,验证固化仿真的正确性。其次,根据提出的复合材料不同成型方式的固化变形仿真方法,采用有限元获得固化变形,并通过实验验证方法的可靠性。最后,通过参数化分析,讨论了成型工艺、铺层方式和加筋厚度对结构固化变形的影响。

3.1 实验

本节采用有限元计算不同铺层形式复合材料平板结构的固化变形,并与实验结果进行对比。平板复合材料结构几何尺寸为:长L=500 mm,宽b=100 mm。表1为不同铺层形式平板结构的仿真和实验固化变形结果。可以看出,零件固化变形实验值与有限元结果误差在10%左右,表明对于平板结构的固化变形,仿真的结果是可信赖的,所采用的方法是可行的。其中误差产生的原因主要可能为:固化过程中树脂流动引起的各层体积分数的差异,树脂材料粘弹性性质,模具零件相互作用等。

表1 平板结构固化变形结果

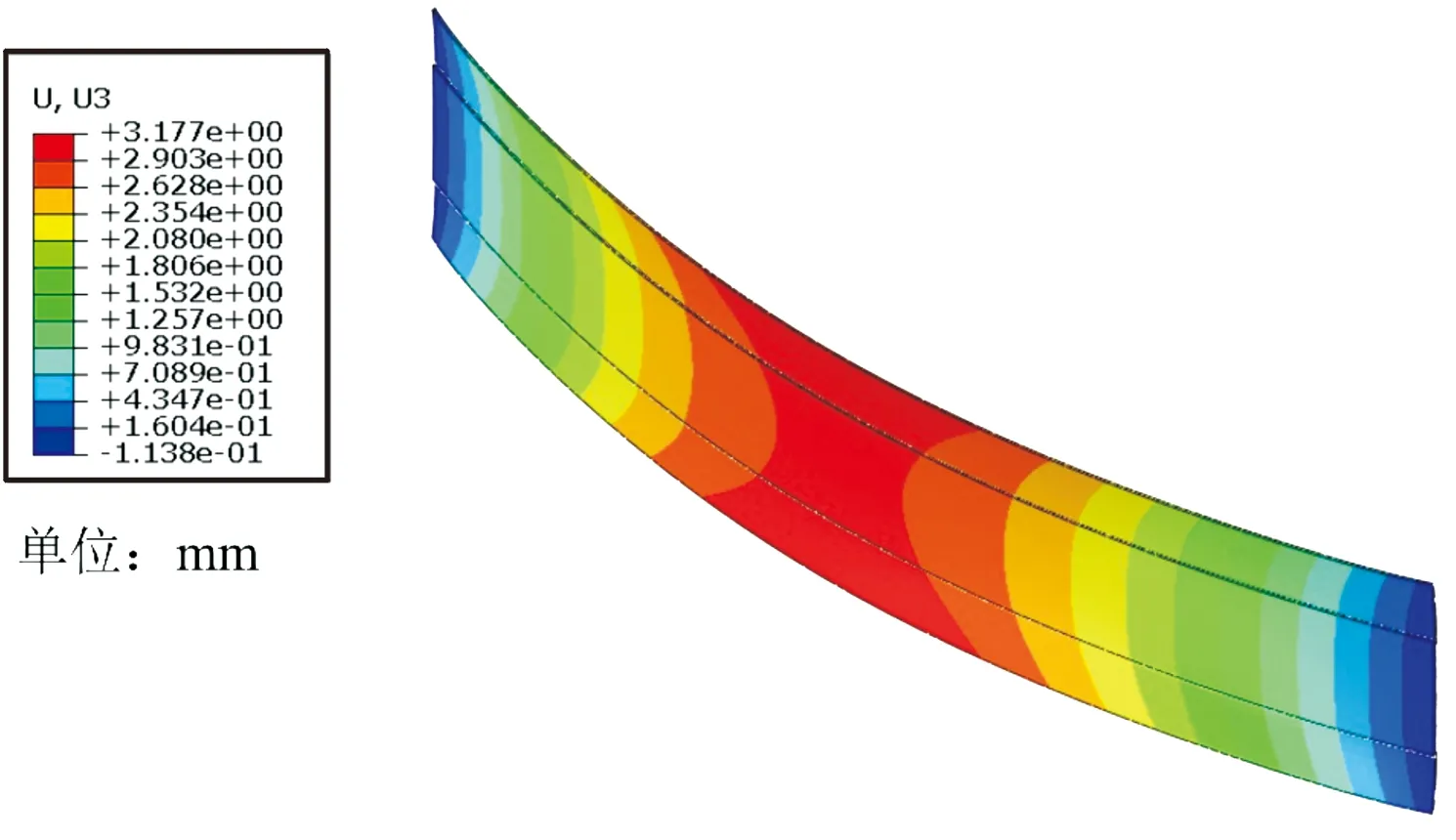

在固化变形仿真可靠的基础上,进一步验证考虑成型工艺的固化变形仿真方法。针对共胶结和二次胶结成型工艺,通过对固化过程的仿真获得残余应力,并分别对加筋和蒙皮施加初始应力,计算得到加筋蒙皮结构的固化变形,并与实验结果进行对比。结构尺寸为:蒙皮长L=500 mm,宽b=100 mm,加筋L=500 mm,宽b=50 mm。蒙皮加筋结构固化仿真变形如图7所示。

图7 蒙皮加筋结构固化仿真变形

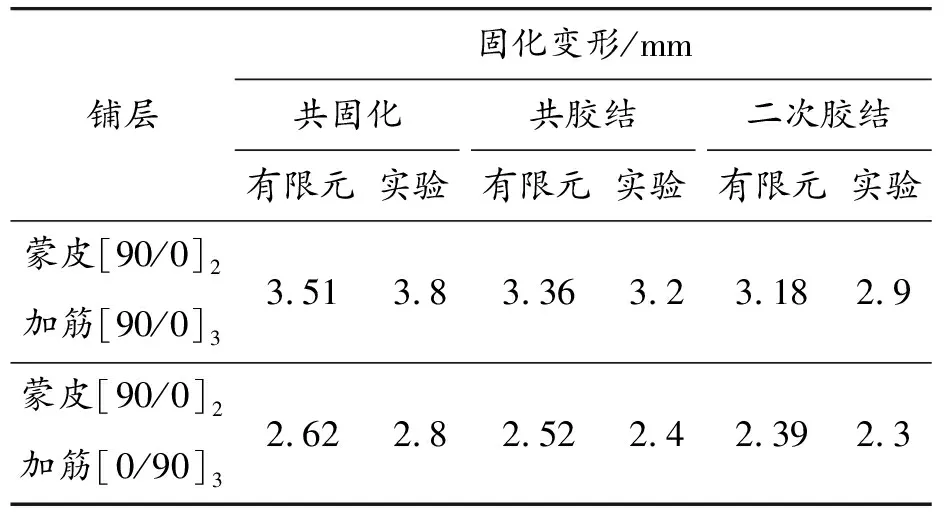

对于不同铺层方式的加筋蒙皮结构的固化变形,有限元仿真和实验的结果如表2所示,有限元仿真结果与实验符合的较好。

表2 加筋蒙皮结构固化变形结果

通过表1和表2的结果,对不同铺层形式平板结构和加筋蒙皮结构的固化变形仿真方法进行了验证,可以看出提出的针对共固化、共胶结和二次胶结的成型工艺有限元仿真方法是可靠的。该方法可以用于研究成型工艺对加筋蒙皮结构固化变形的影响。

3.2 算例分析

3.2.1固化工艺方式

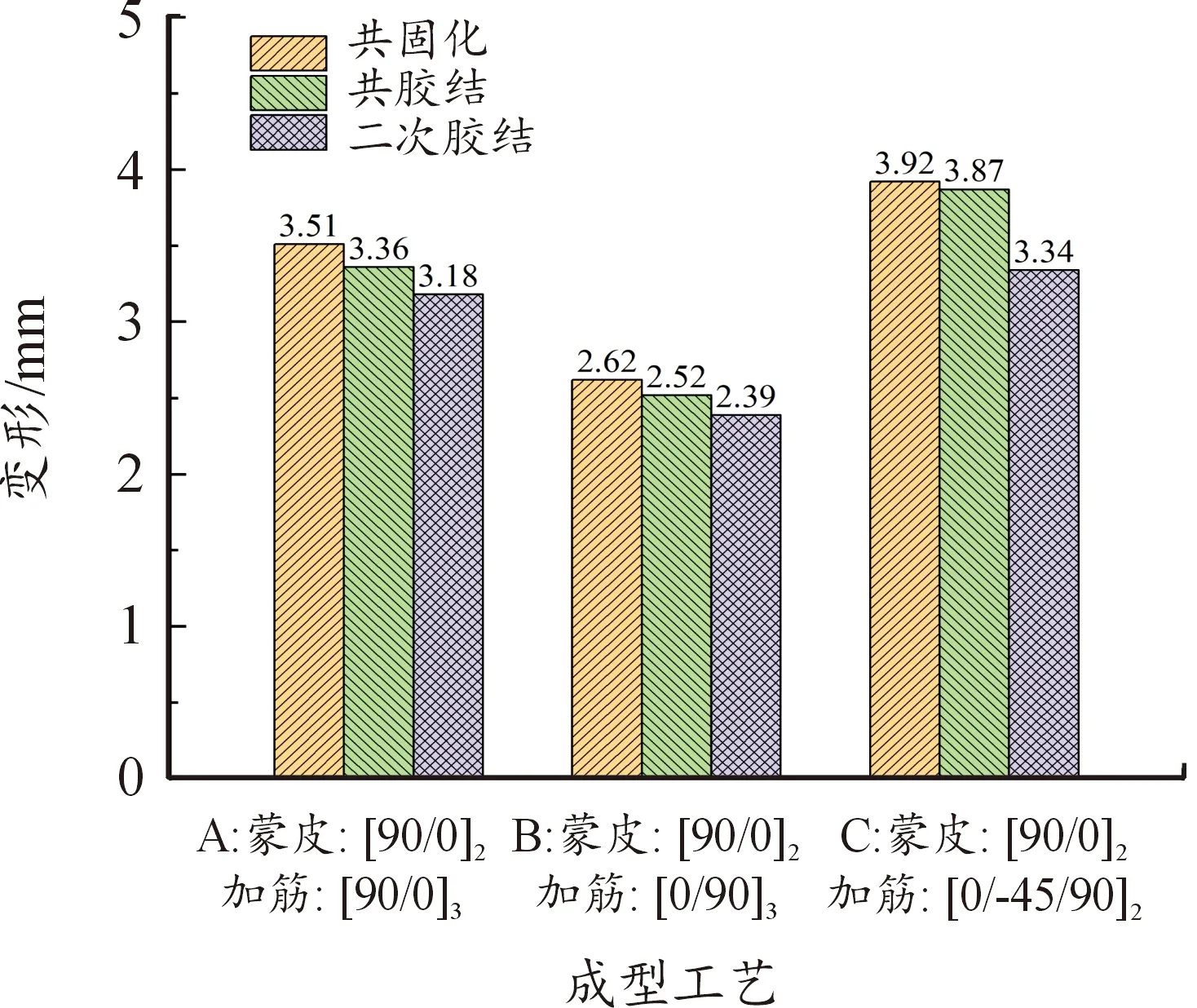

图 8为共固化、共胶结和二次胶结等不同成型工艺对固化变形的影响。其中,选择三种不同铺层工况下成型工艺对加筋蒙皮固化变形的影响。A组的铺层方式为:蒙皮[90/0]2,加筋[90/0]3;B组铺层方式为:蒙皮[90/0]2,加筋[0/90]3;C组铺层方式为:蒙皮[90/0]2,加筋[0/-45/90]2。可以看出,对于不同铺层形式的加筋蒙皮结构,共固化的变形大于共胶结,二次胶结的固化变形量最小。相对于共固化成型工艺,A组、B组和C组二次胶结的固化变形分别降低了9.4%、8.8%%和14.7%。对于不同铺层方式的加筋蒙皮结构,C组的固化变形大于A组和B组,可以看出与加筋铺层方式有关。因此需要进一步考虑铺层方式的影响。

图8 成型工艺对加筋蒙皮结构固化变形的影响

3.2.2铺层方式

为了进一步研究铺层形式对加筋蒙皮结构固化变形的影响,采用二次胶结固化的方式制备加筋蒙皮结构。首先,加筋和蒙皮分别固化成型并测量变形。其次,二次胶结成型并测量加筋蒙皮结构的固化变形。

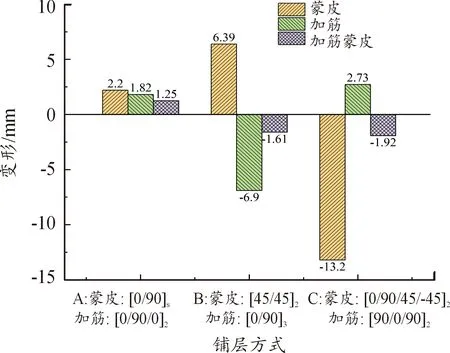

图 9为二次胶结成型工艺方式下,3种不同铺层对固化变形的影响。A组的铺层方式为:蒙皮[0/90]s,加筋[0/90/0]2;B组铺层方式为:蒙皮[45/-45]2,加筋[0/90]3;C组铺层方式为:蒙皮[0/90/45/-45]2,加筋[90/0/90]2。可以看出,3组不同铺层工况下,加筋蒙皮结构整体的固化变形量相比加筋和蒙皮小很多。这可以理解为由于加筋的存在,结构抗弯刚度得到提高,因此变形量减小。从B组和C组可以看出,加筋和蒙皮的固化变形量都较大,但方向相反,加筋蒙皮结构的最终固化变形值大幅度降低。不同的铺层,固化后会形成加筋或蒙皮不同的弯曲方向,进而影响加筋蒙皮结构的变形。其原因为:对于非对称的铺层方式,会形成加筋或蒙皮中性层上下两侧等效热膨胀系数的不同,受到温度载荷时,零件内部截面上产生内力矩,当中性层上层等效热膨胀系数大,则向下弯曲。对于对称铺层的复合材料加筋和蒙皮,零件固化过程中受模具热膨胀影响,对贴膜面处复合材料层有拉力,因此零件会产生背离模具面的固化变形。对于加筋蒙皮结构,通过合理铺层,使得加筋和蒙皮的变形方向相反,可以降低整体结构的固化变形。

图9 铺层方式对加筋蒙皮结构固化变形的影响

3.2.3加筋厚度

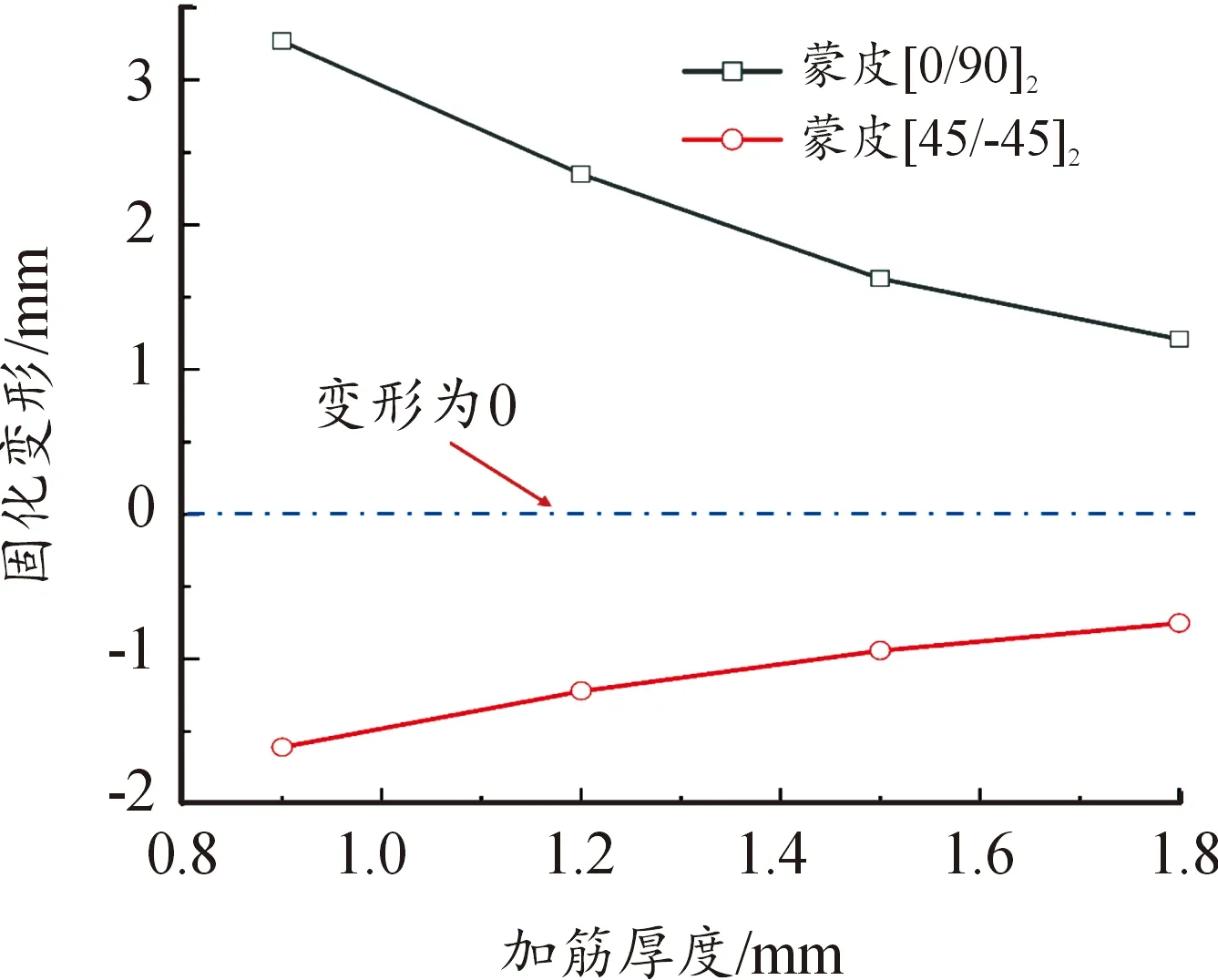

为了研究加筋刚度变化对加筋蒙皮结构固化变形的影响,采用有限元计算了不同加筋厚度结构共固化成型的固化变形。图10表示了不同加筋厚度下,加筋蒙皮结构的固化变形量。蒙皮选用为[0/90]2和[45/-45]22种铺层方式,加筋铺层分别为[0/90]3,[0/90]4,[0/90]5和[0/90]6,即厚度为0.9~1.8 mm。可以看出,2种不同铺层方式的蒙皮,零件脱模后变形方向不同。同时,随着加筋厚度的增加,加筋蒙皮零件的固化变形绝对值逐渐接近0,意味着零件的固化变形有所降低。这是因为随着加筋厚度的增加,提高了结构的抗弯刚度。

图10 加筋厚度对加筋蒙皮固化变形的影响曲线

4 结论

考虑不同成型工艺的影响,对加筋蒙皮复合材料结构的固化变形进行了研究。采用瞬时线弹性固化本构模型,将固化残余应力作为预应力,提出一种考虑不同成型方式的有限元仿真方法,讨论了共固化、共胶结和二次胶结等成型方式,铺层方式和加筋厚度等因素的影响。结果表明:① 共固化、共胶结和二次胶结等固化成型方式对加筋蒙皮等复杂结构的固化变形有较大影响,二次胶结有利于降低结构的固化变形;② 不同的铺层形式对加筋蒙皮结构的固化变形影响较大,加筋的存在可以降低蒙皮结构的固化变形;③ 对于加筋蒙皮结构,提高加筋的厚度或者改变加筋截面形式,如帽型等,可以显著降低结构整体的固化变形量。