光束指向装置高分辨率传动机构

李宝宇, 陈 宁, 陈雨康, 谢 馨, 范大鹏

(国防科技大学 智能科学学院,湖南 长沙 410073)

1 引 言

光束指向装置用于光束指向的调整或者改变成像视轴,实现对目标的捕获、跟踪、瞄准和定位,广泛应用于空间观测、侦察监视、红外对抗、显微探测和机器视觉等领域[1]。随着装备自动化、智能化程度的提高,对光束指向装置的指向精度及分辨率、结构紧凑性和轻量化等方面提出了更高的要求。目前,普遍使用的光束指向机构存在着机构体积大、占用空间大、分辨率不高等问题[2],难以满足装备的实际应用需求。

在光束或视轴的精密指向调整系统中,旋转双棱镜系统通过两棱镜的共轴独立旋转改变光的传播方向,具有结构紧凑,指向精度高,可实现大角度偏转、整体造价低的特点[2]。精密光束指向装置在光轴的初始校准及零位微调等应用中,旋转双棱镜系统的高分辨率微步进运动可实现光轴的精密微调,与传统的手动微调工作台相比,具有实时自动调整的优势,同时满足装备智能化的发展趋势。

扭轮摩擦传动机构利用主动轮与从动轮之间的摩擦来传递运动和动力,主要由驱动轴和扭轮螺母组成,3个均布扭轮通过一定预紧力压在驱动轴的光杆上,通过摩擦力使扭轮螺母实现螺旋进给运动[3-9]。该机构具有传动精度及分辨率高、传动平稳、无空程和反向间隙以及结构简单的特点,可实现传动平台的超精密定位,定位分辨率达到纳米级水平[4],已在精密机床、超精密工作台等领域得到了广泛应用。Mizumoto[4]等设计了一种采用扭轮摩擦传动的埃级定位系统,实现了0.2 nm的定位分辨率。罗兵[6]深入分析了扭轮摩擦传动的运动学、动力学问题,并采用扭轮摩擦传动机构设计了一维工作台,实测运动分辨率达到10 nm。田军委[9]等认为机构外部载荷很小时可忽略预位移和微观滑移对机构的影响,对扭轮摩擦传动进行动力学分析,讨论了扭轮纯滚动的动力学条件,并指出外部载荷对传动轴切向驱动力的影响较小。上述研究表明,在外部载荷较小的低速运动场景下,扭轮摩擦传动特别适合实现超精密定位。

鉴于扭轮摩擦传动机构具有低速高分辨率的运动特性,结合某型精密光束指向装置实现光轴精密微调及空间紧凑的特点,本文提出了一种扭轮偏置的传动构型,即偏置型扭轮摩擦传动机构。与普通扭轮摩擦传动机构不同,该机构中扭轮呈圆台状结构,其回转平面不再通过从动轮的回转中心,而是存在一定偏移量。扭轮偏置最大化地利用了装置内部空间,有效解决了棱镜透光口径要求较大而装置外部尺寸要求较小的矛盾。与齿轮传动相比,偏置型扭轮摩擦传动机构在有限空间内实现了更大的传动比,具有转动分辨率高、空间紧凑、低成本、无需润滑和维护简单的优势。为研究偏置型扭轮摩擦传动机构的回转输出特性,分析了机构传动机理与运动学特性,并对接触区的受力情况和挤压变形量进行了理论分析;使用RecurDyn多体动力学仿真软件建立扭轮摩擦传动的刚柔耦合动力学模型,并对扭角对系统回转位移特性的影响进行仿真分析和物理样机实验,为这种传动机构在光束指向装置传动系统中应用提供了理论支持。

2 原 理

2.1 机构工作原理

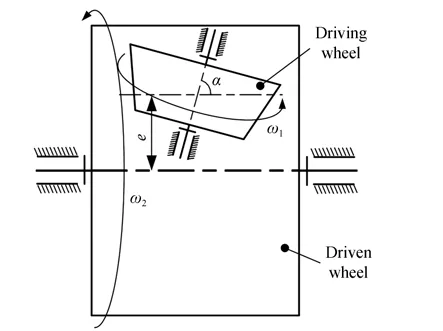

为了在有限空间内实现更高的传动精度,本文设计的偏置型扭轮摩擦传动机构如图1所示。与传统的扭轮摩擦传动直线输出方式不同,偏置型扭轮摩擦传动机构采用回转输出形式,以扭轮为主动轮,通过深沟球轴承限制从动轮的轴向平动,使从动轮只沿周向旋转。其中,主动轮与从动轮之间的夹角α定义为扭角,两轮接触点形成的偏移量为e。

图1 偏置型扭轮摩擦传动机构Fig.1 Offset twist-roller frictional transmission mecha⁃nism

主动轮和从动轮之间受到正压力作用,使两摩擦轮在工作时产生微小变形,在接触部位形成一个微小的接触区,设该接触区为A,主动轮上的接触区为A1,从动轮上的接触区为A2。A1中心到主动轮旋转轴线的垂线和A2中心到从动轮旋转轴线的垂线成一定夹角,定义为偏置角β,即有:

因摩擦副材料在受载后发生微小变形,主动轮和从动轮在接触区内会产生相对滑动,这种微观滑移情况是由摩擦副材料弹性造成的,在正常工作时不可避免。常用滑动率[10]定量表征这种微观滑移,将主、从动轮在接触点处圆周线速度的降低量与主动轮圆周线速度的比值定义为滑动率ε,即:

其中v1,v2分别为主、从动轮的圆周线速度。特别是对于橡胶/金属摩擦副材料构成的干式摩擦传动机构,滑动率可达4%~10%,在计算机构传动比时已不能忽略。

在偏置型扭轮摩擦传动机构中,扭轮的旋转运动带动从动轮旋转,使得扭轮和从动轮之间持续存在宏观滑移,为避免摩擦副磨损引起的传动失效,此类传动方式适用于低速、小负载工况。主动轮以聚氨酯、聚酰亚胺等耐磨橡胶为主,从动轮常用铝合金等轻金属材料制成,主、从动轮之间为干式摩擦传动。

2.2 运动学分析

在偏置型扭轮摩擦传动机构中,主动轮的旋转轴线与从动轮的旋转轴线为空间异面直线,其夹角为扭角α。同时扭轮偏置安装,其偏转角为β。偏置型扭轮摩擦传动机构的运动分析如图2所示。

图2 偏置型扭轮摩擦传动机构运动学分析Fig.2 Kinematic analysis of offset twist-roller frictional transmission mechanism

主动轮以恒角速度ω1旋转时,将主动轮在接触区A1的圆周线速度v1沿水平方向和竖直方向分解为v1h和v1u,则有:

式中r1为接触区A1中心所在截面的半径。将主动轮的竖直分速度v1u沿从动轮转动的切向方向分解为v1t:

从动轮运动的角速度为ω2,则从动轮在接触区A2的圆周线速度v2为:

因主、从动轮受载后的微小变形引起微观滑移,在接触区内圆周线速度不相等。则偏置型扭轮摩擦传动机构的滑动率εb为:

综合式(3)~式(6)可得,偏置型扭轮摩擦传动的传动比ib为:

2.3 接触区挤压变形量理论分析

扭轮和从动轮在正压力作用下发生挤压变形,接触区挤压变形是扭轮和从动轮间运动传递时产生微观滑移的主要原因。为准确获得接触区挤压变形量的计算值,应用赫兹接触理论研究了正压力与挤压变形量的关系。

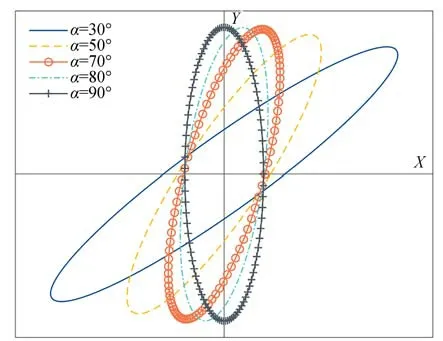

将扭轮简化为半径r1的圆柱体,扭轮和从动轮轴线的夹角为α,在正压力P的作用下发生挤压变形,设总的挤压变形量为δ。假设满足赫兹接触理论计算局部变形的简化条件,则扭轮接触区A1形状为椭圆形斑块,椭圆斑的尺寸和位置及挤压变形量δ可通过以下赫兹接触公式[12]计算:

式中:G=,E1,υ1和E2,υ2分别为扭轮和从动轮的弹性模量和泊松比;a,b分别为椭圆斑的长半轴和短半轴为椭圆斑的离心率;中间参数m,n,K(e)通过查表确定。

通过赫兹接触公式计算接触区A1椭圆斑的尺寸与位置。如图3所示,扭轮轴线与Y轴重合,在一定的正压力作用下,扭轮和从动轮轴线的夹角α从30°到90°的变化过程中,接触区A1的椭圆形长轴逐渐变小,短轴逐渐变大,同时椭圆长轴与Y轴的夹角逐渐减小到0,与实际情况相符。

图3 椭圆斑与扭角的关系Fig.3 Relationship between elliptical spot and twist angle

挤压变形量δ的变化曲线如图4所示,挤压变形量δ与正压力P存在非线性正相关关系。由式(8)可知,挤压变形量δ与P2/3成正比关系。

图4 挤压深度与正压力的关系Fig.4 Relationship between extrusion depth and contact force

3 扭轮摩擦传动刚柔耦合动力学模型

接触是两个物体在接触界面上相互作用的复杂力学现象,在固体力学领域中普遍存在。接触问题的复杂性不仅体现在接触界面的变形和受力状况,更主要在于接触界面的边界条件非线性,此外,接触过程还常常涉及材料非线性和几何非线性。因此,极少数的接触问题可以解析处理,绝大多数只能采用有限元、离散元和边界元等数值方法进行模拟,其中有限元法的应用最为广泛。

RecurDyn是一款基于递归算法的多体系统仿真软件,非常适合求解复杂接触的多体动力学问题,同时借助其特有的MFBD(Multi Flexible Body Dynamics)多柔体动力学分析技术,完成有限元柔性体和多体动力学的耦合计算,可以更加真实地仿真柔性体的非线性问题。RecurDyn强化了以运动中的接触、大变形和其他非线性为仿真目的的FFlex有限元柔性体算法,它利用柔性体节点之间的相对位移和旋转作为节点坐标描述柔性体的变形,能够精准预测柔性体和刚性体之间的接触问题,大幅提升仿真计算的稳定性和精确性[11]。

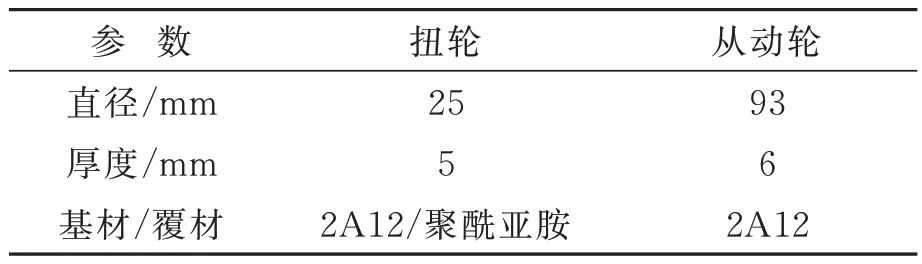

本文采用基于完全柔性体技术的RecurDyn/FFlex刚柔耦合动力学分析模块,对扭轮摩擦传动机构进行动力学建模及分析,可较好地反应扭轮的受力变形及变形对传动精度的影响。建模时,扭轮为基材为铝合金2A12,覆材为聚酰亚胺(PI)制成的胶轮,从动轮为表面阳极氧化处理的铝合金2A12。扭轮与从动轮的尺寸及材料参数如表1所示。

表1 扭轮与从动轮的尺寸及材料参数Tab.1 Size and material parameters of transmission mechanism

因扭轮的弹性模量远低于从动轮,将扭轮看作柔性体,从动轮视为刚性体,建立扭轮摩擦传动机构的刚柔耦合模型,足以真实反映摩擦驱动的实际情况,同时简化仿真计算量。

3.1 刚性体模型

在CAD软件中建立扭轮摩擦传动机构模型,导入到RecurDyn动力学仿真软件中,定义重力加速度方向沿-Z方向。首先,在扭轮摩擦传动机构的多刚体模型中,分别定义电机和支架之间固定铰连接、电机及支架相对于大地在Z方向上的平移副、从动轮相对于大地的旋转副、扭轮和相对于电机及支架的旋转副;其次,为扭轮的旋转运动添加驱动,通过函数表达式定义扭轮的转动是与时间相关性的关于位移、速度、加速度的函数,为电机及支架的平移运动施加载荷,定义大地对支架沿+Z方向的弹簧力,扭轮和从动轮在弹簧力的作用下相互接触;最后,创建扭轮和从动轮两刚性体之间的面接触,方便后续柔性接触建模时识别接触面。对建立好的刚性体模型进行多刚体动力学分析,以验证仿真模型的正确性。

3.2 扭轮有限元柔性体模型

利用RecurDyn/Mesher将多刚体仿真模型中的扭轮进行网格划分,选择Solid4实体单元并设置单元的材料属性,划分网格后选择扭轮接触面上的所有节点,创建输出节点集。

退出Mesher建模环境后,扭轮成为有限元柔性体,同时在划分网格后能够保持原模型中的装配关系,并在旋转副处生成一个刚化区域,在已设定接触的位置产生创建柔性接触所必需的片集。偏置型扭轮摩擦传动机构的刚柔耦合模型如图5所示。

图5 扭轮摩擦传动刚柔耦合模型Fig.5 Rigid flexible coupling model of twist-roller fric⁃tional transmission mechanism

3.3 有限元柔性体接触模型

扭轮摩擦传动机构中,从动轮旋转运动的动力由扭轮对从动轮摩擦力的切向分力提供。因此,对有限元柔性体和刚体的接触建模,是扭轮摩擦传动刚柔耦合仿真模型中最关键的部分,而在柔性体和刚性体发生接触时,接触力计算是建模时最为重要的一个问题。

创建扭轮柔性面和从动轮刚性面的接触,扭轮柔性面设置为作用面,根据网格的形状用三角形或者四边形的片集替代,从动轮刚性面设置为基础面,程序会根据几何形状将作用面和基础面离散为三角形碎片,用于接触分析。为改善三角形曲面的逼真程度,通过降低平面容许误差系数和平面最小容许误差来解决。

扭轮柔性面和从动轮刚性面在上述弹簧力的作用下挤压变形,RecurDyn通过接触穿透深度计算法向接触力fn,其计算公式为:

其中:k为刚度接触系数,c为阻尼系数,δ为接触穿透深度为接触点的相对速度,m1,m2,m3分别为刚度指数、阻尼指数和凹痕指数。

在获得接触力后,设置动、静摩擦系数及各自发生作用时的相应速度,使用滑动摩擦模型计算接触摩擦力。为避免速度换向过程中的摩擦力瞬变,在正负静滑动速度间的静摩擦系数通过连续插值过渡[11]。

4 扭角对输出特性的影响

在扭轮摩擦传动中,从动轮旋转的驱动力为它受到摩擦力的余弦分量,因此扭轮和从动轮之间的扭角直接影响机构的传动性能。当扭角为0°时,即为圆柱平摩擦轮传动,此时从动轮受到的摩擦力最大;扭角逐渐增大时,从动轮的驱动力矩逐渐降低,当从动轮的驱动力矩不足以克服阻力矩时,从动轮停止转动,此时扭轮和从动轮之间产生持续滑移,扭轮磨损量急剧增大。为避免出现此类传动失效现象,需要对扭轮和从动轮间的扭角与机构输出特性的关系进行研究。

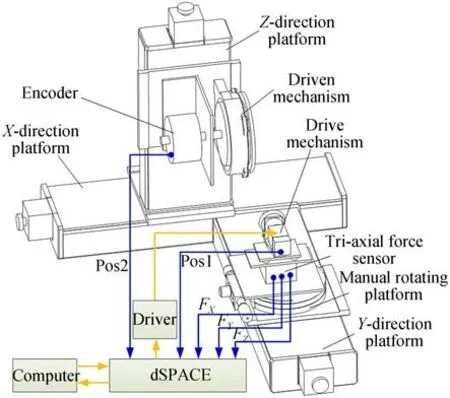

搭建如图6所示的实验系统。其中,从动机构固定在Z向平移台上,和Z向平移台一起固定在X向平移台上;驱动机构、三向力传感器和手动旋转台依次固定连接,三者一起固定在Y向平移台上。三向平移台用于确定扭轮和从动轮摩擦副的接触位置,即偏移量e,Z向平移台和三向力传感器配合,确定并调整扭轮和从动轮之间的正压力N,手动旋转台用于确定和调整扭角α。

图6 物理样机实验系统Fig.6 Experimental system of prototype

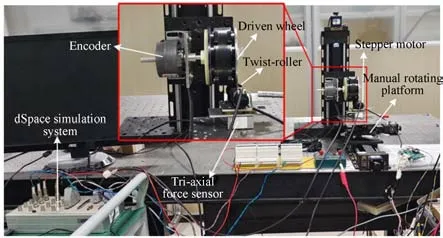

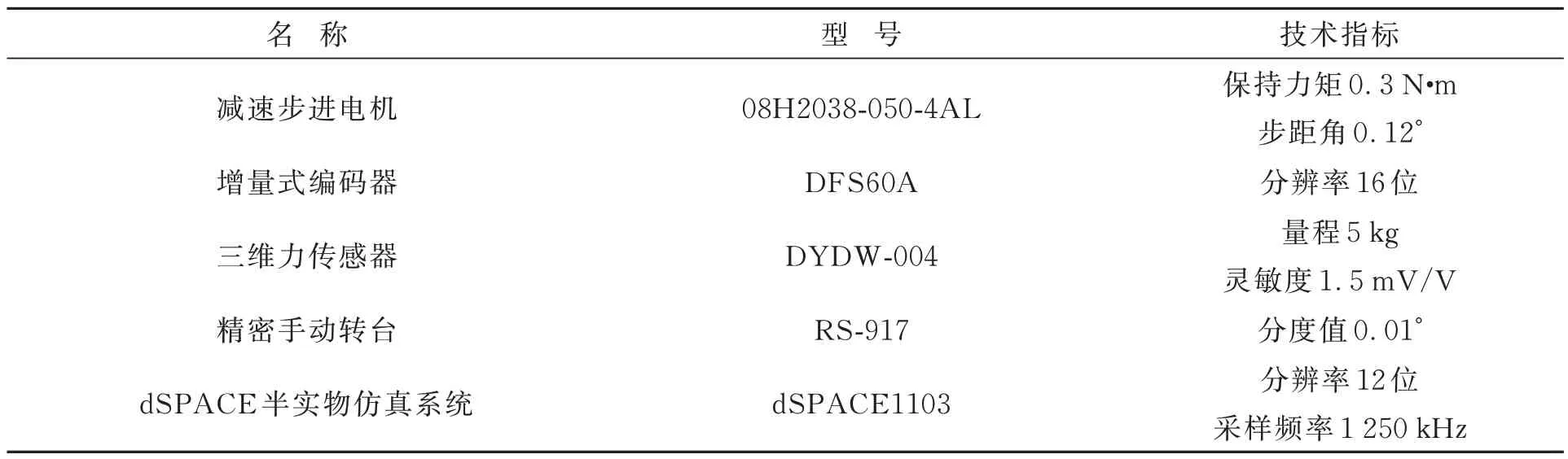

电机控制和信号采集系统采用dSPACE半实物仿真系统,实验系统实物如图7所示,实验仪器与设备如表2所示。

图7 扭角与传动机构输出特性分析实验系统Fig.7 Experiment system for relation analysis between twist angle and output characteristics of transmis⁃sion system

表2 实验仪器与设备Tab.2 Experimental instruments and equipment

4.1 扭角对输出角速度稳定性的影响

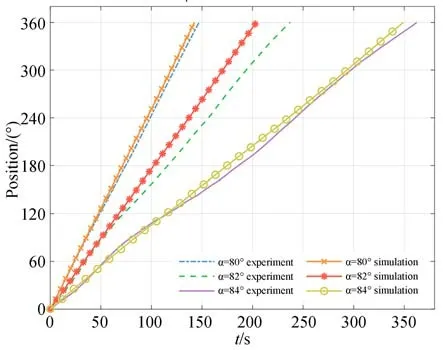

从动轮转动时存在摩擦力矩作用,当扭角达到一定值时,扭轮提供给从动轮的驱动力矩不足以克服摩擦力矩,此时传动失效。经多次实验测试,现有实验条件下扭角α的极限值为85°。因此,在扭角α为80°,82°和84°三种条件下,通过仿真分析和实验测试,研究了扭角对机构的输出速度稳定性、传动比和回转分辨率的影响。

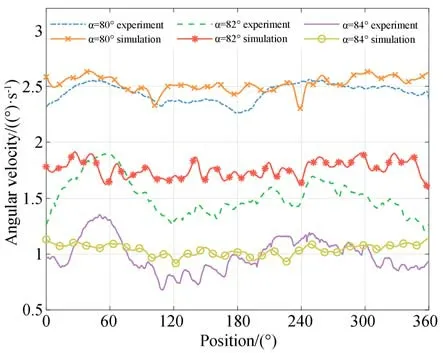

扭轮以恒角速度运转时的仿真分析和测试结果如图8所示。可以看出,随着扭角的增大,从动轮运转一周的时间明显延长,仿真结果和实验结果吻合度较好。

图8 扭角与输出角位置的关系Fig.8 Relationship between twist angle and angle posi⁃tion

从动轮回转角速度的对比结果如图9所示。从动轮运转一周的过程中,不同扭角条件下的从动轮角速度仿真结果和实验结果出现不同程度的波动,在实验结果中,角速度波动范围较大,且随着扭角的增大,角速度的波动程度越大,在20°~80°位置时,不同扭角条件下的角速度出现相似的波动情况,与从动轮绝对角位置明显相关。

图9 扭角对输出角速度的影响Fig.9 Effect of twist angle on angular velocity

根据文献[12]可知,在扭轮和从动轮的接触过程中,扭轮接触区的基体与从动轮金属产生黏着,在驱动力的作用下,黏着结点被剪切而产生滑动,同时产生新的黏着结点,扭轮和从动轮间的滑动摩擦就是黏着结点的形成和剪切交替发生的过程。因此在仿真分析结果中,扭轮的受压变形是从动轮角速度出现微小波动的主要原因。实际测试时,受扭轮和从动轮的加工精度和表面质量的影响,摩擦条件发生改变,使得扭轮和从动轮之间的摩擦力发生变化。从动轮在变化的驱动力作用下做加速、减速转动,角速度表现出波动性,且在扭角较大时,从动轮做加、减速转动的时间越长,角速度波动越剧烈。

4.2 扭角对输出角位置分辨率的影响

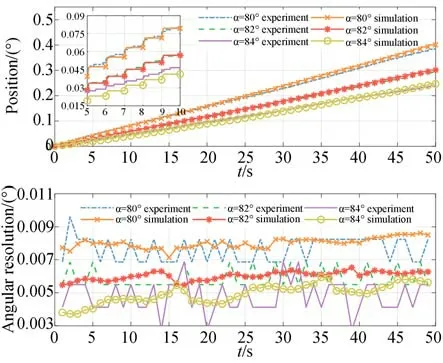

精密光束指向装置中,旋转分辨率是一个重要的性能指标,直接影响着光束的指向精度。为研究扭角对输出角位置分辨率的影响,根据现有实验条件,分别在扭角α为80°,82°和84°三种条件下,对步进电机输入固定脉冲数的阶梯信号,阶梯信号间隔1 s,采集从动轮位置编码器测量值,测试结果如图10所示。

图10 输出角位置与脉冲数的关系Fig.10 Relationship between angle position and pulse number

由图10可知,从动轮角位置输出信号同样为阶梯形状,扭角相同时,输入信号脉冲数越大,经历相同时间后从动轮输出的绝对角位置越大;输入信号脉冲数相同的情况下,扭角越大,经历相同时间后从动轮输出的绝对角位置越小。

根据上述实验结果,扭角α为80°时,取输入信号脉冲数为15,扭角α为82°和84°时,取输入信号脉冲数为20,对偏置型扭轮摩擦传动机构在阶梯信号下的响应进行仿真分析,并计算从动轮输出角位置的分辨率,实验和仿真结果对比如图11所示。

图11 角位置分辨率实验和仿真结果Fig. 11 Experimental and simulation results of angular resolution

实验和仿真结果表明,扭角越大,机构输出角位置分辨率越小,三种扭角条件下的机构分辨率基本低于0.009°;在扭角α为84°时,偏置型扭轮摩擦传动机构能实现0.005°(18″)的低速微步进运动。而同样的安装空间内采用单级圆柱齿轮传动,最大传动比为5.5,理论上最高分辨率为0.022°,远大于偏置型扭轮摩擦传动机构的输出分辨率。

5 结 论

本文针对扭角对偏置型摩擦传动机构输出特性的影响,通过物理样机实验和多体动力学仿真进行分析。结果表明:扭角越大,机构传动比越大,但从动轮输出角速度波动程度越大,传动越不平稳;在某型光束指向装置中,使用微型减速步进电机驱动、偏置型扭轮摩擦传动方案巧妙地解决了装置透光口径与外部尺寸的矛盾,在高分辨率和低成本的要求下,实现了0.005˚(18″)的低速微步进运动,优于单级圆柱齿轮的传动方案。

本文充分利用低负载下扭轮摩擦传动高分辨率的优点,在空间狭小的前提下设计了一种偏置型扭轮摩擦传动机构,解决了传统驱动传动方案无法满足某型光束指向装置高分辨率和空间紧凑的要求,对于高分辨率传动方式的构型设计与实际应用具有指导意义。