普通数控车床自动拉料装置设计与应用*

王士良 毛慧英 李 松 李 想

(内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

1 研究背景

目前,工厂数控车床普遍分布于各个机加单元,这些数控车床一般不带自动送料机构或自动拉料装置。通过调研工厂普通数控车床卡盘装夹状况,普通数控车床的卡盘包括气动卡盘、液压卡盘以及手动卡盘,即半自动和手动两种卡盘。在加工中小型零件时,操作者手动将坯料通过卡盘装入主轴孔中,坯料(棒料、管料)手动拉出到一定长度即到能够加工零件的位置后,点动操作按钮,液压(气动)三爪卡盘夹紧坯料或手动夹紧坯料,之后按照数控程序进行零件的加工,加工完毕后,点动操作按钮或手动操作三爪卡盘松开;二次加工时,再一次将坯料(棒料、管料)从主轴孔中拉出到一定长度能够加工零件的位置后,三爪卡盘再次夹紧坯料,然后进行下一个零件的数控加工,如此往复,操作者劳动强度大,零件加工效率低,自动化程度低,无法实现自动化送料以及工件的连续加工。

针对上述普通数控车床加工零件时无法自动拉料的问题,研制了自动拉料装置,配置气动系统,通过编制加工辅助控制程序,使气动系统、拉料装置以及数控程序相结合,实现了普通数控车床在加工零件时能够自动拉料和零件的连续加工,提高了设备的自动化程度,降低了操作者劳动强度。

2 普通数控车床自动拉料装置技术解决方案确定

通过拉料装置、数控程序以及气动系统联动,在不占用刀位的情况下,操作者只需操作设置的指令,即可实现安全操作,连续加工零件。即在普通数控车床的小拖板上安装自动拉料装置,设计拉料夹紧数控程序和气动系统,改进数控车床控制柜中的执行元件,在数控程序的控制下实现坯料(棒料、管料)从三爪卡盘中自动拉出到指定的长度,然后再自动夹紧坯料(棒料、管料),之后普通数控车床进行零件的连续加工。

3 普通数控车床自动拉料装置设计

3.1 拉料装置设计

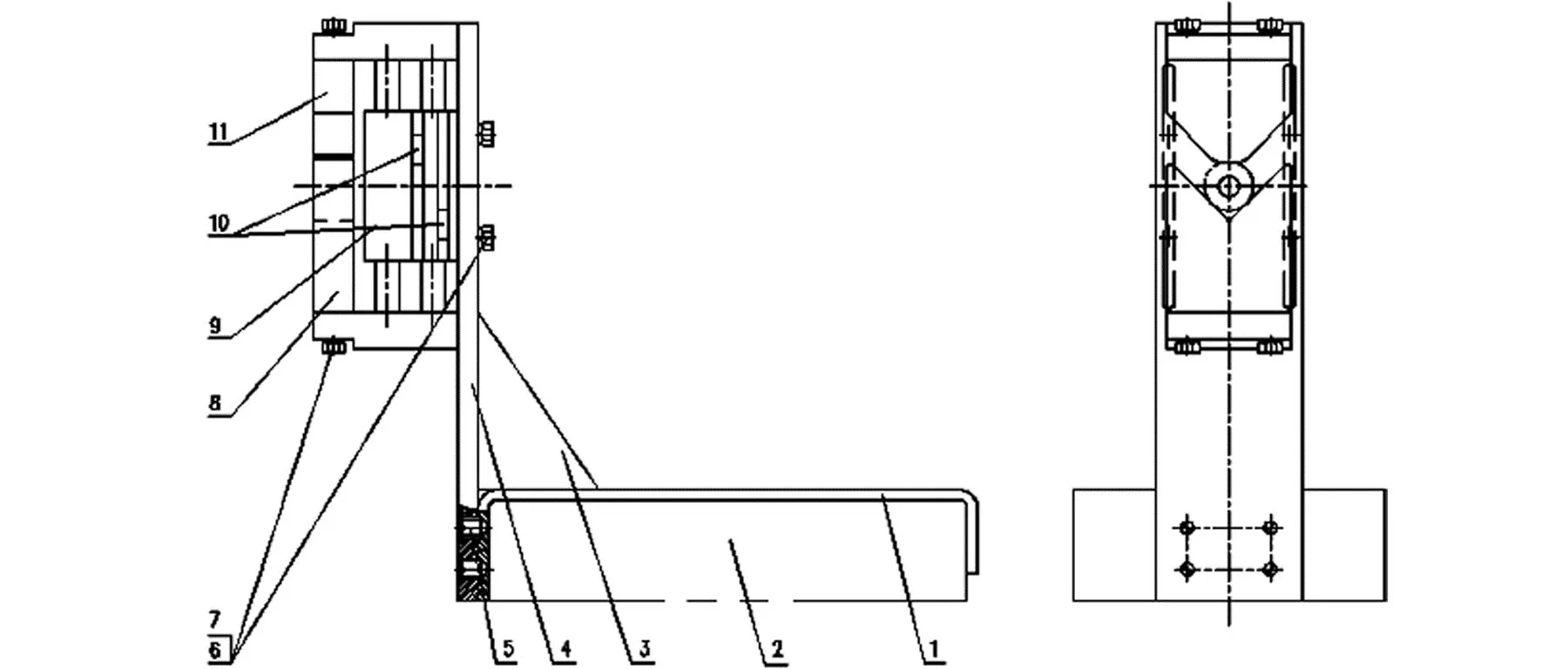

U型水平板、立板、筋板连接成一整体,平行爪气动缸通过螺栓、弹性垫圈固定在立板上,压头、V形支撑板采用螺栓分别固定在平行爪气动缸上的两端平行爪上,U型水平板与拖板配合,再通过顶丝固定在数控车床的拖板上,如图1所示。

图1 拉料装置示意图1.U型水平板;2.车床小拖板;3.筋板;4.立板;5.顶丝;6.螺栓;7.弹性垫圈; 8.V形支撑板;9.平行爪气动缸;10.传感器;11.压头

U形水平板与数控车床的小拖板配合,通过顶丝固定在普通数控车床的小拖板上控制拉料装置沿导轨横向和纵向运动。立板两侧沿长度方向中心对称开设有凹形槽,平行爪气动缸通过凹形槽、螺栓、弹性垫圈固安装在立板上,保证平行爪气动缸垂直固定。传感器安装在平行爪气动缸的外部凹槽内,平行爪气动缸上平行爪通过螺栓固定安装有倒梯形压头,下平行爪上固定安装与压头角度相配合的V形的支撑板,压头中心线与V形支撑板中心线重合,压头底面和V形支撑板的内表面形成阴阳夹口,便于夹持坯料时增大表面摩擦。上下平行爪在气缸的带动下,沿立板凹槽上下运动,控制阴阳夹口开合动作,实现对坯料的夹持操作。

为了保证拉料装置在拉料过程中始终与车床主轴中心一致,采用平行爪气动缸或三爪气动缸,并在气缸上安装固定垫板,使它们运动同步,避免出现偏心现象,同时U形水平板与立板垂直度偏差不大于0.1mm。

为了保证气动缸的压力与工厂的压缩空气压力相匹配,采用传感器对气动缸的压力进行监测,保证拉料装置夹紧毛坯料。

考虑到拉料装置安装和拆卸方便,U形水平板根据车床上的小拖板宽度设计,适用不同型号的数控车床, U形水平板采用5mm~8mm厚度钢板弯曲成型或焊接而成,两侧与小拖板采用顶丝连接固定。

3.2 数控程序设计

数控程序是拉料装置的执行部分,为了使拉料装置动作连续,实现自动拉料功能,必须将设备上的电气系统、动力系统相关联。

编制加工辅助控制程序即NC程序以及功能底层PMC程序,通过I/O连接,增设到标准接口模块中,同时将NC程序隐藏在系统内部,避免操作者访问和修改。继电器、二位五通电磁阀、节流阀、压缩空气、电源之间通过数控程序控制,操作者只需操作设置的指令,即可实现安全操作,连续加工零件。

零件加工时自动拉料装置执行程序编译为程序代码O9000嵌套在零件加工的主程序中,O9000程序如下:

程序代码 程序代码含义

O9000 程序名称

M12; 拉料装置上的卡爪张开

M3S200; 主轴正转,转速200转/分钟

T0108; 拉料转装置卡爪对主轴中心一致

G0 X0 Z15; 拉料装置停止在坐标点上

G1 Z0 F1; 拉料装置慢速走到指定点,准备抓料

M5; 主轴停止

G4 X1; 暂停1秒

M13; 拉料装置卡爪抓料并夹紧

G4 X1; 暂停1秒

M10; 液压三爪卡盘松开

G4 X1; 暂停1秒

G0 Z[#1]; 拉料装置拉料到指定长度

G4 X1; 暂停1秒

M11; 液压三爪卡盘夹紧

G4 X1; 暂停1秒

M12; 拉料装置卡爪松开

G0 Z260; 拉料装置快速离开到安全位置

M99 该子程序结束,进入主程序

在零件加工时,操作者需要调整自动拉料装置中心与数控车床主轴一致,并将此位置作为自动拉料装置的坐标原点,在不拆卸该装置的情况下,原点位置不变。在零件加工时操作者需输入的程序代码如表1所示。

表1 零件加工时操作者需输入的程序代码

3.3 数控车床控制柜的设计

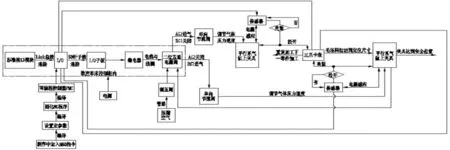

在数控车床控制柜内装上继电器、二位五通电磁阀、节流阀,二位五通电磁阀进气口通过调压阀与压缩空气连接,二位五通电磁阀两个出气口分别安装一个单向节流阀与汽缸的两个进气口通过管路元器件连接,达到输入动力实现压头和V形的支撑板的开合的目的。二位五通电磁阀上的线圈与继电器连接,继电器与数控车床控制柜中的标准接口模块通过内50针的总线电线连接,实现压头和V形的支撑板按程序开合,如图2所示。

将压力为0.6MPa的压缩空气接入气动三联件中,三联件由空气过滤器、减压阀、油雾器组合而成。空气过滤器可除去压缩空气中的尘土、污垢、锈及凝结的液体物质;减压阀可将出口压力调至所设定的压力,并使工作压力趋于平稳,当工作压力高于调定压力时,溢流排气可使系统压力重新趋于稳定;油雾器将润滑油雾化后润滑油进入系统,使气动控制元件和气动执行元件得以润滑,如图2所示。

图2 拉料装置实物图

3.4 气动系统设计

3.5 自动拉料装置动作原理

通过对设备电气柜中电器与数控程序进行匹配,并与拉料装置联动,实现设备在零件加工时卡盘松开、平稳自动送料、卡盘夹紧、零件加工的连续动作。

自动拉料装置动作原理是调整拉料装置上平行爪气动缸的位置,使压头、V形支撑板与设备主轴中心重合,之后用螺栓、弹性垫圈固定,此位置为拉料装置坐标的初始位置,并将其初始位置输入程序中。操作者在数控车床的操作界面上采用宏变量设置每根坯料(棒料、管料)的加工零件的件数、每个零件的拉出的长度,按下执行按钮,接通电源,继电器与二位五通电磁阀的线圈连接,压缩空气经过调压阀、管路进入二位五通电磁阀的B口,此时A口关闭,按程序压头和V形支撑板开启,拉料装置随拖板沿导轨移动达到夹料位置,到位后压缩空气经过调压阀、管路又进入二位五通电磁阀的A口,B口关闭,压头、V形支撑板夹紧毛坯料;夹紧后传感器与平行爪气动缸通过电磁感应,校核压头、V形支撑板夹紧状态,接收到已夹紧毛坯料信号传递后,主轴上的三爪卡盘开启,压头、V形支撑板将毛坯料拉出到定位尺寸,到位后主轴上的三爪卡盘闭合再夹紧毛坯料,夹紧后压缩空气经过调压阀、管路进入二位五通电磁阀的B口, A口关闭,压头、V形支撑板开启,传感器与平行爪气动缸通过电磁感应,校核压头、V形支撑板开启状态,收到已开启的信号传递后,自动拉料装置随拖板退回到安全位置。自动拉料装置动作原理如图3所示。

4 实际应用情况

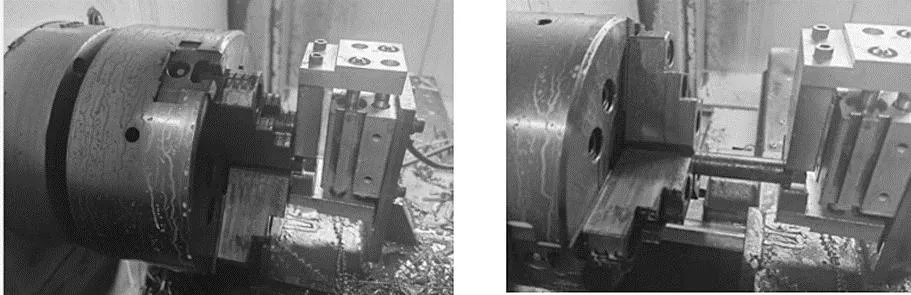

自动拉料装置安装使用时(自动拉料装置实际安装与使用状态见图4),操作者首先需要进行拉料装置与设备主轴中心找正,并将自动拉料装置的初始位置输入到辅助程序中,作为自动拉料装置的坐标原点,同时操作者在每一种零件加工前,需要计算一根毛坯料加工完成该零件所用时间,每个零件的拉料长度,并输入到辅助程序中,其余程序已经编译在辅助程序中。

图3 自动拉料装置动作原理图

图4 自动拉料装置实际安装与使用状态

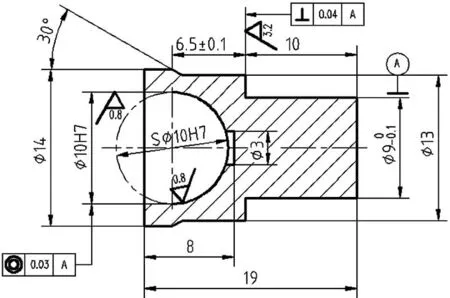

以零件1-1转子轴轴衬(如图5所示)为例,说明自动拉料装置实际应用情况。该件原材料为直径φ15mm的铜棒,毛坯下料定额长度为990mm/44件。考虑到零件加工时切刀宽度为3mm,车齐端面0.3mm,拉料长度为22.3mm, 操作者在辅助程序中调出程序G0 Z[#1],修改#1= 22.3,并将加工零件的循环次数改为M98 P0509 L44,零件即可实现自动拉料和零件的连续加工。

图5 1-1零件示意图

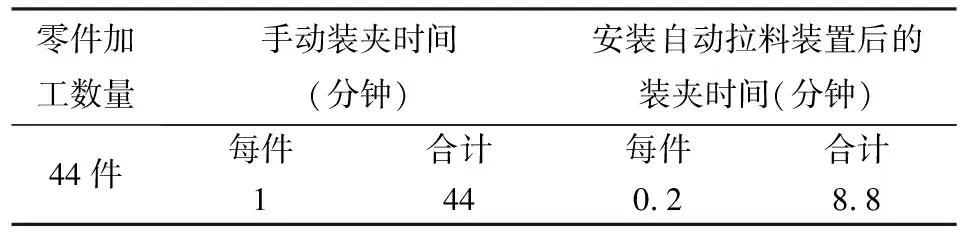

改进前操作者加工一根长度为990mm毛坯下料时,需要手动装夹毛坯、拉料到设定长度44次,动作慢,时间长、费时。改进后,自动操作动作快、省时。经过实际反复运行和测算,两种方式(手动和自动)零件装夹时间对比见表2。

表2 零件装夹时间对比

每根料节约装夹时间:(1分钟/件-0.2分钟/件)×44件=35.2分钟。

提高装夹效率:(1分钟/件-0.2分钟/件)÷1分钟/件×100%=80%

5 结语

通过对普通数控车床电气柜中电器以及数控程序设计改进,安装了自动拉料装置后,普通数控车床由手工拉料装夹改进为自动拉料和装夹,零件的装夹效率提高了80%,不仅提高了数控车床的自动化程度,而且也提高了加工效率,极大地减轻了劳动强度。

通过自动拉料装置在单位应用了近5年的使用状态看,自动拉料装置拆卸、安装便捷,操作安全可靠,程序长时间运行稳定,未出现自动拉料装置损坏问题。

自动拉料装置结构简单,制作方便,通过测算每套装置包括拉料装置、数控程序、气动系统改造约1.2万元,成本费用低,能够广泛推广于中小件加工的普通数控车床上。