电弧增材堆焊修复输送机刮板的研究*

王文山 庞旭刚 赵波波 田 芳 方 京 李 倩 张 策

(1.包头职业技术学院 材料工程系,内蒙古 包头 014035; 2.北方重工业集团有限公司 防务事业部,内蒙古 包头 041030; 3.河北燕兴机械有限公司 质量管理部,河北 张家口 075000; 4.内蒙古一机集团包头北方创业有限责任公司,内蒙古 包头 041030)

在现代煤炭开采领域,刮板输送机作为主要的煤炭运输设备,具有高强度、高可靠性和大运载量的特点。刮板输送机的部件包括电动机、减速器、联轴器、链轮、刮板、中部槽和行走系统。[1]其中刮板在井下作业时,持续与中部槽、煤矿等发生剧烈的摩擦,同时刮板还受到煤矸石产生的法向冲击和滑动摩擦,对刮板表面进行切削产生磨损,导致刮板失效。因此,寻找高效且优质的修复刮板的方案,对于节约资源,提高修复经济性具有重要意义。

目前,刮板修复的方法主要集中在手工堆焊修复上,这种修复方式效率较低,修复质量不易保证。电弧增材制造技术(Wire and arc additive manufacture WAAM)是利用电弧作为热源,添加焊丝作为填充材料,在程序控制的基础上打印出金属零件的技术。[2]与选区激光熔焊(SLM)和选择性激光烧结(SLS)、激光熔覆(LC)等AM(Additive manufacture)技术相比,具有更低的设备成本,运营成本和原料利用率的优点,采用该技术修复受损刮板,比传统手工堆焊修复技术的生产效率更高,修复质量也更易于控制,[3]更适合于修复输送机刮板磨损所造成的缺陷。因此,本文采取扫描逆向工艺对刮板磨损部位进行数据处理,并使用机器人电弧增材技术修复输送机刮板,为此类设备出现的磨损问题提供了可借鉴的修复方案。

1 刮板的三维重构

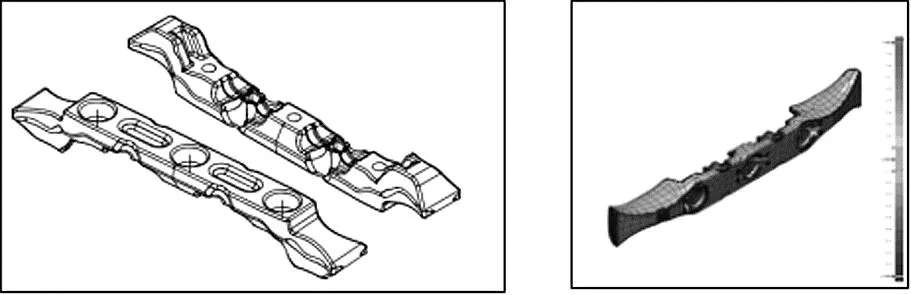

基于三维扫描逆向对受损刮板进行表面轮廓尺寸数据采集,数据处理、逆向重构和增材分形。多视角扫描待修复的刮板的外轮廓,通过去除噪点、修复孔洞,调整数据等过程进行数据处理,利用NURBS曲线曲面构造法对数据进行建模,拟合,配合布尔求差运算求出受损刮板模型,标准刮板结构及磨损刮板三维重构模型如图1所示。

图1 标准刮板结构及磨损刮板三维重构模型

2 电弧增材路径规划

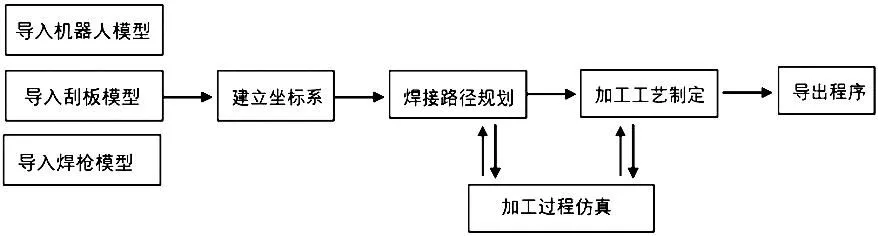

将三维逆向重构的受损刮板模型导入离线编程软件SprutCam中进行机器人堆焊路径规划。仿真流程如图2所示。堆焊过程中由于焊缝层数增加,各层焊缝收弧位置会存在弧坑,需要在机器人指令中增加收弧停留时间,延长气体送气时间,起到填充弧坑的目的。机器人焊接角焊缝摆动模式包括锯齿形摆动、三角形摆动和梯形摆动等,[4]不同的摆动方式下,其输入到焊件上的热量也不同,本次试验选择的是锯齿形摆动,更易于控制熔化金属的流动和堆焊所需的焊缝宽度,保证良好的焊缝成形。

堆焊路径的设置要保证各层引弧位置和熄弧位置相互错开,补偿,防止出现余高过高或过低的情况,尽量保持焊缝成形对称,表面高低一致,同时每层焊接时,后一焊道需要压住前一焊道的1/2,保证焊接层间的熔合性,防止出现夹沟。调整仿真软件中弧焊机器人轴向控制为翻转腕关节,第六轴控制点位指向固定点,且固定点位为机械手臂肘部点位,进行路径设置,利用软件将焊枪从起点到终点运行过程中规划出一条最佳的路径,该路径不能有干涉或碰撞现象。[5]考虑到倾角对焊缝质量的影响,[6,7]调整焊枪前倾角为75°~85°,同时使用机器人及附加轴运动优化器优化出最佳焊枪姿态。

图2 焊接仿真流程

3 堆焊修复实验

3.1 焊接材料的选择

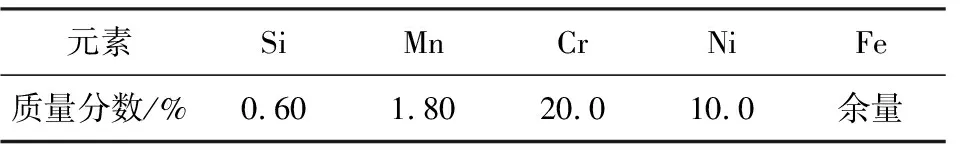

根据堆焊合金性能的需要,在满足服役环境、工况的前提下选用价廉的堆焊材料。本次修复考虑到刮板的服役环节和寿命要求,针对刮板母材的金相组织和硬度情况,通过等强度匹配选择抗冲击高耐磨的堆焊焊丝进行修复,焊丝直径为φ1.2mm,堆焊使用的气体为98%Ar+2%CO2。堆焊焊丝的化学成分如表1所示。

表1 焊丝的化学成分

3.2 焊前准备

堆焊之前彻底清理刮板各表面煤泥、油污 ,修复部位除锈,打磨所有修复部位至露出金属光泽。环境温度低于10℃时,将工件加热至 200℃并控温,温差±20℃。在焊接部位周边喷涂防飞溅液。

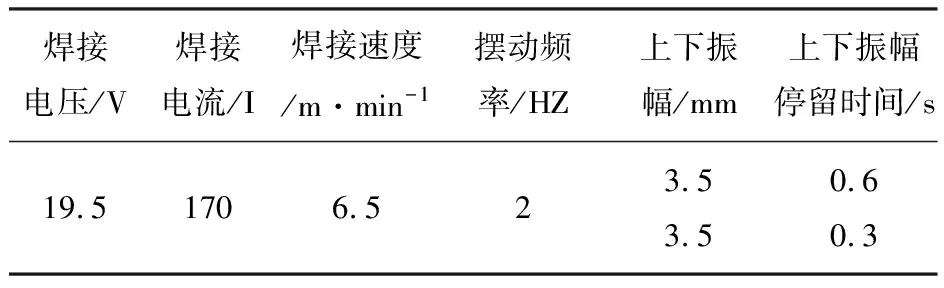

3.3 焊接工艺参数

焊接工艺参数在电弧增材制造中对焊缝外观、成形尺寸、稀释率和焊缝内部组织性能有关键作用。对于堆焊修复工艺,主要的焊接参数为焊接电流、焊接速度、送丝速度和层间温度。由于刮板堆焊修复共3层,堆焊层经受的热循环比一般焊缝复杂的多,修复过程中,后一层焊缝的热量反复作用到前一层焊缝,导致焊缝处所受的热输入量较高,随着堆焊层数的增加,整个焊件的温度会不断提高,成形过程中的热积累效应明显,从而易引起堆焊弧坑坍塌现象。另外,堆焊操作时产生的应力沿焊接方向逐渐增大,应力叠加会增加堆焊层开裂的倾向。[8,9]为了防止出现以上堆焊缺陷,需要在堆焊过程中严格控制焊接工艺,如表2所示,每道焊接要保证层间搭接良好,控制各焊层的层间温度不低于100~150℃,无焊接缺陷。当环境温度低于10℃时,焊接完毕后,用石棉覆盖工件,使其缓慢冷却至室温。

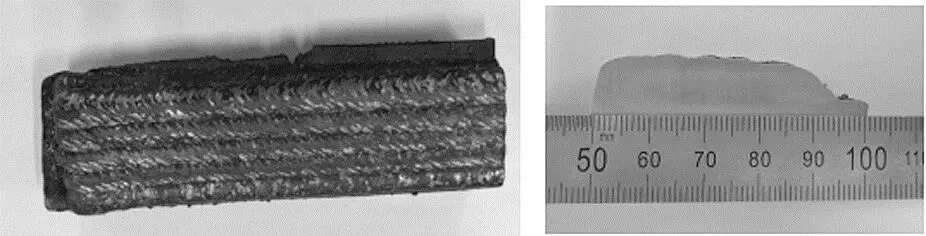

通过试验得到堆焊修复后的焊缝外观如图3所示,堆焊焊缝共3层5道,单道焊缝宽度约为5~6mm,堆焊层高度为8~9mm,焊缝外观成形良好,平整,符合技术要求。

表2 机器人堆焊修复焊接工艺参数

图3 堆焊修复后的焊缝外观

4 结论

针对输送机受损刮板进行电弧增材修复,提出了三维模型重构—焊接路径仿真—电弧增材制造的堆焊修复方案。通过提取三维重构刮板的表面有效特征点并计算磨损量,对受损刮板进行插值三维表面模型重构。配合仿真软件设计堆焊路径,增加填充弧坑指令和焊缝重叠路径,避免收弧处弧坑及引弧处的余高过高问题。结合电弧增材修复技术,优化焊接工艺参数获得了准确的焊接外观尺寸和良好的焊接质量,对于解决类似的修复问题具有借鉴意义。