转轮上冠贯穿性裂纹现场处理工艺探索应用

方戊强,李泽江,陈世程,邵飞燕

(四川省紫坪铺开发有限责任公司,四川 成都 610091)

1 概述

紫坪铺电厂位于四川省都江堰市,距成都用电负荷中心约60 km,可承担电力系统调峰、调频、事故备用等任务。电站设计规模为760 MW,安装有4 台单机容量190 MW 的水轮发电机组,最高水头132.76 m,最低水头68.4 m。紫坪铺电厂首台机组于2005 年投产。紫坪铺电厂转轮由俄罗斯列宁格勒金属工厂分包生产,型号为:HLPO140-LJ-485。转轮共有11 个叶片,进口直径:4 850 mm,出口直径:4 807 mm,高度:2 907 mm。转轮为铸焊结构,上冠、叶片、下环材质均为ZG08Cr15Ni4CuMo 不锈钢,转轮在工厂组焊退火,整体运到工地。

2019 年4 月以来,紫坪铺电厂机组陆续发现在某些特定水头、特定负荷工况下出现异常振动现象,以1 号机组最为严重。1 号机组汛后B 修中发现转轮上冠有贯穿性裂纹,通过精密的现场组织、合理的处理方案,最终在未吊出转轮的情况下,快速完成裂纹处理。

2 紫坪铺电厂1 号机组转轮裂纹现场处理情况

2.1 裂纹情况

2019 年汛后1 号机组B 修过流部件探伤:渗透探伤(PT)检查发现转轮上冠与9 号叶片出水边焊缝处有裂纹(焊缝走向如图1 所示),长度约300 mm;随后进行超声波探伤(UT)检查:裂纹首端即泄水锥内圆止口处,贯穿性裂纹深度约75 mm,裂纹末端深度渐变至8 mm;拆除泄水锥后上冠上表面PT 检查发现裂纹斜上方存在一条约250 mm 裂纹,经UT 检查确认上冠上、下表面裂纹为同一裂纹;转轮上冠贯穿性裂纹自泄水锥内圆止口开始,经9 号叶片出水边焊缝R 角,沿转轮上冠径向延伸,自上冠上表面斜向下裂穿至下表面,上、下表面裂纹横向最大跨度约30 mm,裂纹最深约80 mm、长度约300 mm。

图1 裂纹走向

2.2 原因分析

此处裂纹位置,不同于常见转轮裂纹部位。追溯1 号机组转轮探伤历史记录:①2018 年3 月,机组检修期间进行过流部件探伤,转轮叶片各焊缝均未发现裂纹;②9 号叶片探伤报关,无裂纹记录;③9 号叶片汽蚀情况与其它叶片相似,且裂纹位置无严重汽蚀。

紫坪铺电厂作为四川电网调峰、调频电厂,距离成都负荷中心较近,2019 年4 月以前,四川电网与华中电网联网采用大网运行,系统容量较大,电厂机组很少要求电厂投入AGC(自动发电控制)运行,电厂可根据实际情况,在负荷低时自主选择机组停机;2019 年4 月~12 月,四川电网采用小网运行,系统容量较小,容易受到大负荷波动的影响,省调要求电厂机组投入AGC 运行,以便于调频,在此期间内,特殊情况除外,机组不能停机。在AGC 模式下,电厂机组运行情况由省调控制,因此存在机组经常在恶劣工况下运行的情况。

自电厂投入AGC 运行后,2019 年6 月~11 月,发电机组异常振动明显,并伴有异响。各专业联合检查未发现异常,后续跟踪监测发现,异响及振动随水头变化在不同的负荷区间产生。通过现场勘查、历史数据追溯、组织专家讨论等方式,一致认为在特定工况下异常振动主要存在以下两方面的因素:①由于电网运行方式的变化,导致机组无法规避水力设计缺陷带来的异常振动问题。②厂房未全面考虑多重激振源带来的影响[1]。

2.3 现场处理工艺

1 号机组转轮上冠贯穿性裂纹,自泄水锥内圆止口沿径向延伸,位置特殊,裂纹长且深,情况特殊。设备厂家建议吊出转轮返厂处理,1 号机组B 修无转动部件吊出检修计划,若返厂处理,则无法按期完成检修;联系检修公司及周边电厂,均未处理过类似问题,经充分论证决定现场处理。由于无类似裂纹处理经验,边探索边处理。处理过程包含3 个难点:拆泄水锥,刨除裂纹,补焊打磨热处理。

2.3.1 泄水锥拆除方式的选择

此处裂纹位置如图2 所示,处理前必须拆除泄水锥,并可靠固定。

图2 裂纹位置

尾水管检修平台主梁、副梁均采用20 号工字铝,均布载荷不超过250 kg/m2,总载荷不超过2 500 kg。紫坪铺电厂泄水锥重3.75 t,远超检修平台承载能力。根据机组结构特点,使用大轴补气阀Φ325 补气管作为起吊通道,可进行泄水锥起吊,在凑合节上焊接3 个吊点,可作为泄水锥临时吊点。

将大轴补气阀拆除后,在主厂房桥机上挂钢丝绳、5 t 手拉葫芦将泄水锥缓慢落下,泄水锥落至距检修平台约200 mm 时,桥机与3 个临时吊点上的5 t手拉葫芦配合,缓慢将泄水锥挂在临时吊点上,最后捆扎手拉葫芦链条,防止意外滑落。

2.3.2 刨除裂纹

防变形措施:为防止上冠在裂纹处理中变形,分别在裂纹两端、上冠上下平面焊接筋板。筋板采用20 mm 厚钢板制作,筋板中间切割出弦长约60 mm的弧形。

预热:在上下平面裂纹周围焊接挂点,设置加温包,对焊缝外300 mm 范围内预热加温至100℃~120℃。

开坡口:由于裂纹较深,对此处碳弧气刨开45°双V 坡口;下方裂纹补焊操作空间狭小且须仰焊,焊接质量较难控制,将上冠上方裂纹刨除深度约60 mm,待上方坡口补焊约35 mm 后,再刨除下方裂纹并清根;分层刨除裂纹时,每向下刨除一层前,须先在裂纹尾部刨出止裂孔:直径不小于35 mm,深度不小于10 mm 圆孔[2];同时,严格控制向下刨除裂纹的深度,不能超过止裂孔深度;沿裂纹走向气刨刮出坡口大致形状,整个过程中注意观察裂纹延伸情况,将所有裂纹均刨干净;根据裂纹走向,逐层向下刨除裂纹,并逐渐刨出坡口;开坡口过程中未发现裂纹向四周大面积扩散现象,坡口初步气刨成形后,使用加长杆直磨机、合金钢磨头将坡口表面打磨至见金属光泽,PT 检查确认无残留裂纹,再对坡口修整便于补焊。最终坡口上方最宽处约60 mm,最深处约60 mm;对上冠下方裂纹刨除并清根后,坡口最宽处约35 mm、最深处约30 mm。

2.3.3 堆焊及打磨

焊前准备:焊条采用与转轮材质相近的HYUNDA 品牌S-309L.16Φ3.2 mm焊条,将焊条按要求烘干并保温[3]。坡口堆焊时,电焊机电流控制在100~115 A。

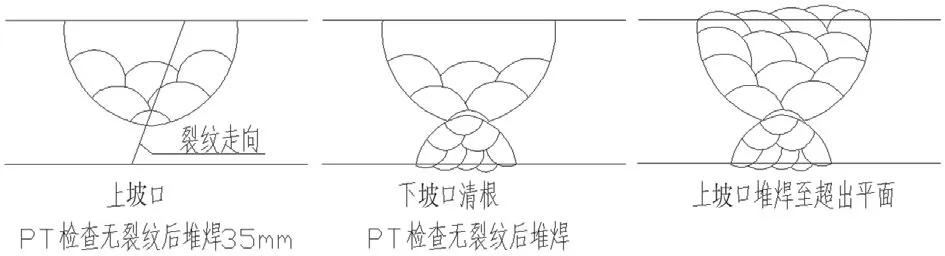

焊接工艺:堆焊时先将坡口尾部止裂孔填平,自坡口尾部起焊,至坡口前端即上冠内圆止口终止;多层、多道堆焊,每堆焊一层后使用风铲进行锤击剔除焊渣、消除应力;上坡口堆焊约35 mm 后,开下坡口,对下方裂纹刨除、清根,并堆焊至超出上冠下表面,再次对上坡口堆焊至超出上冠上表面,坡口堆焊如图3 所示;坡口前端部为焊缝收尾部分,此处可能存在质量缺陷,将坡口前端部刨除厚度不小于5 mm,并堆焊至超出上冠内圆平面;按照转轮图纸要求,堆焊出叶片焊缝R 角;补焊工作结束后,切除加强筋板并将上冠各平面打磨平滑,将叶片R 角打磨出形状,PT 检查、UT 检查均正常;裂纹处理过程中,上冠上、下方补焊部位及向外300 mm 内温度保持在100℃~120℃,处理过程中实时监测焊接区域温度,根据情况停止堆焊或使用电加热包加热。

图3 坡口堆焊示意图

消氢处理:将主轴补气管临时封堵,用电加热包对焊接部位加热至300℃,设专人使用测温枪实时监视温度,恒温保持4 h。然后用多层保温被覆盖裂纹处理部位自然冷却。消氢处理结束48 h 后,对焊缝处理部位进行PT 检查、UT 检查均合格。

2.4 效果与应用

1 号机组上冠裂纹在15 d 内处理完成,未增加检修工期。1 号机组于2021 年3 月、2022 年3 月进行C 修,期间对转轮上冠裂纹处理部位进行PT 检查,均正常。

2022 年5 月,3 号机组C 修期间,转轮PT 检查发现:3 号叶片上焊缝出水边R 角处存在裂纹,自上冠内圆止口沿径向向外延伸,长度约220 mm;将泄水锥拆下挂在临时吊点后,对裂纹处进行PT、UT 检查:转轮上冠上面无裂纹,裂纹存在于上冠下面,自上冠内圆止口开始,穿过3 号叶片上焊缝出水边R角沿径向向外延伸,长度约220 mm,裂纹最深处约45 mm。由于裂纹较深,且电焊作业空间扭曲狭小,难以控制焊接质量,最终参考1 号机组上冠裂纹处理方法,在作业过程中,严格控制温度并及时消除焊接残余应力[4],碳弧气刨开45°双V 坡口,补焊打磨,消氢处理48 h 后,对焊缝处理部位进行PT 检查、UT 检查均正常。在 5 d 内完成裂纹处理工作,按期完成检修。

3 结束语

通过对紫坪铺电厂1 号机组转轮上冠贯穿性裂纹产生原因进行分析:尽量避开机组在振动区长时间运行,或改善机组运行工况,可有效避免此类裂纹的产生。目前,四川电网运行方式变化后,紫坪铺电厂已采用强迫补气技术手段,机组特定工况下异常振动的问题得到明显改善[5]。

紫坪铺电厂1 号机组转轮上贯穿性裂纹较为罕见,裂纹处理方法得当,裂纹处理部位后续PT 检查、UT 检查均合格。这种转轮上冠大深裂纹的现场处理工艺,可节约大量工期,减少不必要的损失,可供其他电厂参考。

——“AABC”和“无X无X”式词语