灯泡贯流式水轮发电机组的振动与振动区的界定

冯国柱

(大唐水电科学技术研究院有限公司,广西 南宁 530031)

0 引言

常见的灯泡贯流式水轮发电机组,其整体结构形似灯泡体,主要受力的部件是埋入部分和固定部分。埋入部件主要有管型座和尾水管;固定部件主要有转轮室、伸缩节、导水机构、轴承等。管型座为主要支撑,灯泡头下端和两侧设有辅助支撑,所有支撑将机组的受力传递到厂房的基础部分。而轴系支撑大部分以两导结构为主,设有发电机组合轴承和水导轴承,承受发电机转子、水轮机以及大轴等重量。转轮室是能量转换的部位,布置在水轮机竖井,整体呈悬臂结构。

和其他水轮发电机组一样,运行时产生的振动主要由水力、机械、电磁原因引起,正常范围内的振动不会对机组产生不良影响。但是异常、幅值较大的振动,会不利机组的正常运行或引发机组和厂房的损坏。因此,对机组的振动特性进行测试、分析,界定机组全水头振动区的工作,有利于掌握机组运行特性,指导机组在安全性基础上稳定运行。

1 灯泡贯流式水轮发电机组的振动

1.1 水力激振力

(1)偏离最优工况

由于导叶桨叶的协联关系不匹配、导叶开度过小、导叶开度过大、尾水位过低等偏离最优工况条件下导致的振动,是常见的水力振动。

机组的协联关系不匹配通常是由于水轮机模型试验数据不准确、协联转角数据与接力器开度数据换算错误、调速器协联数据写入错误、原始协联数据密度不足而使用插值计算产生的误差等原因造成。机组的协联关系不匹配,会使叶片的进口水流产生冲角,对叶片造成水流冲击,进而造成主要以水导轴承、转轮室处为主的异常振动。

导叶开度过小,即小开度区,通常是指在不同运行水头下,机组还未进入当前水头下的协联工况时,水轮机内部的压力脉动主要受到叶片通过频率(叶片数与机组一倍转动频率的乘积)以及低频脉动(涡带脉动)的影响。而叶片通过频率的影响实际上也是一种动静干涉,这部分内容会在下文详细说明。

导叶开度过大,即大开度区,是指导叶开度90%~100%的工况范围。多数出现在水轮机运行水头低于额定水头的情况下。在这种情况下,机组的导叶开度可以达到90%~100%,其产生的振动是在水轮机偏离最优工况比较远时产生的。在大开度区,桨叶开度早已达到最大,而导叶开度的不断增大,使得叶片进口水流冲角变化,当冲角超过一定值时,就会在叶片产生水流冲击,大开度的影响实际上也是一种协联不匹配的影响。在真机振动测试过程中,大部分机组的协联关系都是在导叶开度接近90%时轮叶就已达到满开度,所以在继续增加导叶开度时,机组的水导摆度、水导轴承座的振动、转轮室振动、机组噪声等都有一个明显增大的趋势。

还存在由于某些原因,电站的下游水位降低较多,导致了水轮机运行水头增大,引起水轮机空蚀余量减小,容易产生空蚀,振动加剧。

而进水口拦污栅的堵塞作为贯流式电站常见的现象,也是一种偏离最优工况的特殊现象,因堵塞多数发生在拦污栅处,进水部位会产生不同形态的漩涡,进而在流道中产生气泡,气泡在转轮室内的破裂会引起机组振动等问题,而严重的堵塞也会引起水头损失,造成机组协联不正确,加大机组的振动。例如广西某电站,3 号机组为靠近挡水边墙的一台机组,河面漂浮物都聚集在3 号机组进水拦污栅处,当机组负荷增加时,发现上游进水口处有漩涡水流,随着负荷的增大,漩涡水流不断增大,机组出现嗡嗡噪音,而漩涡水流又不断地牵引河面漂浮物聚集,机组出力也极不稳定,有功功率波动较大,漩涡带进流道的气泡冲击转轮室,致使机组运行更加不平稳,振动、噪声均变大,水导轴承座径向振动超标,转轮室外壳径向振动较大。由于各种水力因素的长期综合作用,引起了转轮室裂纹的产生。

(2)水力不平衡

因水轮机转轮偏心、导叶或叶片型线问题、导桨叶开度不均匀等问题导致的水流不稳定状态会产生水力不平衡,其特点明显,主要引起机组的振动都是以转频为主,尤其在水导轴承、转轮室等部位产生的振动影响最明显,其相关部位的振动幅值随着流量(功率、开度)的增大而增大。

(3)涡带

有研究表明,不同工况下,在贯流式水轮机尾水管内会形成一螺旋状偏心涡带,旋转方向与机组旋转方向相同,水轮机内部的低频压力脉动是由尾水管涡带引起的,其压力脉动的频率通常为转速频率的1/3~1/5。

日常机组振动测试中,常见的低频压力脉动影响主要体现在水导轴承处的大轴摆度、水导轴承座径向振动、尾水管压力脉动、转轮室径向振动等,压力脉动的频率和幅值是随机组工况的变化而变化的,特殊的脉动频率还会引起机组共振或引起机组转速不稳定、并网困难等问题。

(4)动静干涉

动静干涉引发的压力脉动的频率是固定的,转轮叶片对静止部件的作用力的频率,就等于一倍转频频率与转轮叶片数的乘积,即f=(Z1n)/60。而导叶、叶片和机组旋转叠加引起的动静干涉频率取决于机组转速、导叶和转轮叶片数,其经验公式为f=(Z0Z1n)/60K,式中f为脉动频率(Hz);n为水轮机转速(r/min);Z1为叶片数目;Z0为导叶数目;K为Z0和Z1的最大公约数。

动静干涉引起的压力脉动在灯泡贯流式机组中较为常见,可引发水导轴承、转轮室等部位的振动,某些过大振动和交变力还会引发机组结构部件的裂纹现象。

(5)卡门涡

卡门涡街频率经验公式:f=S×v/d,式中v为接近绕流物体前的流速;S为斯特努哈数,取经验值为0.22~0.23;d为垂直于液流方向,流体形成脱流尾迹处的最大宽度。

若卡门涡街的频率与导叶的某阶固有频率耦合,就会产生共振,会造成单一频率的高频振动,发出尖锐的金属共鸣声,并可能在叶片出水边产生具有规律性的裂纹。目前对于低水头的贯流式机组,因卡门涡街而产生共振的案例较少,未查阅到相关资料文献。

(6)狭缝射流

狭缝射流实际是动静干涉的一种特殊型式,由于转轮叶片前后的压力不同,水流从轮叶外缘和转轮室之间的缝隙通过时,会形成一股射流,转轮旋转的过程中,叶片的转动相对于静止的转轮室壁形成了特定的压力脉动和对转轮室壁的周期性交变力,最终会导致疲劳破坏。这种脉动和振动的频率为:f=(Z1n)/60,式中f为脉动频率(Hz);n为水轮机转速(r/min);Z1为叶片数目。即Z1倍转频频率,如果与转轮室的固有频率发生共振,还会发生更大程度的振动。

此种影响主要体现在水导轴承振动和转轮室内的压力脉动、转轮室外壳的振动等方面,属于对机组破坏性较大的一种水力现象。

1.2 机械激振力

大部分由机械激振力产生的异常振动都是因机械缺陷引起,其振动特点和机组的转速相关,即振动成分为机组转动频率或转频的整数倍。

主要有机组转动部分质量不平衡、因转轮室变形或其他原因,导致的水轮机扫膛、轴线不佳或导轴承缺陷导致。而某些结构部件的裂纹也会导致机组在某些特定工况下产生异常的振动。例如陕西省某水电站机组停机加闸时振动较大,原因主要是由于制动器支臂“工”字钢梁出现裂纹,导致制动器支臂振动大,进一步导致灯泡头处振动较大。

1.3 电磁激振力

因转子或定子不圆引起的电磁不平衡,其振动幅值和机组励磁电流成正比关系,振动频率为转速频率或其整倍数。

因次谐波、负序电流、支路环流、定子铁心叠片松动、分瓣定子的合缝有间隙等原因引起的极频电磁激振力,其振动频率主要为100 Hz。

2 灯泡贯流式水轮发电机组的振动区界定

目前对于灯泡贯流式水轮发电机组的振动区划分方法,以测试全水头下机组各部位的振动以及流道中的压力脉动为主,并对测试结果进行分析,以水力激振力引发的振动原因为依据划分。而机械激振力和电磁激振力引起的异常振动,只作为一种机组临时故障对待,如故障短期内不能处理消除,才考虑将其引起的振动作为划分振动区的参考依据,当此故障最终消除时,需要重新测试并划分振动区。

2.1 标准依据

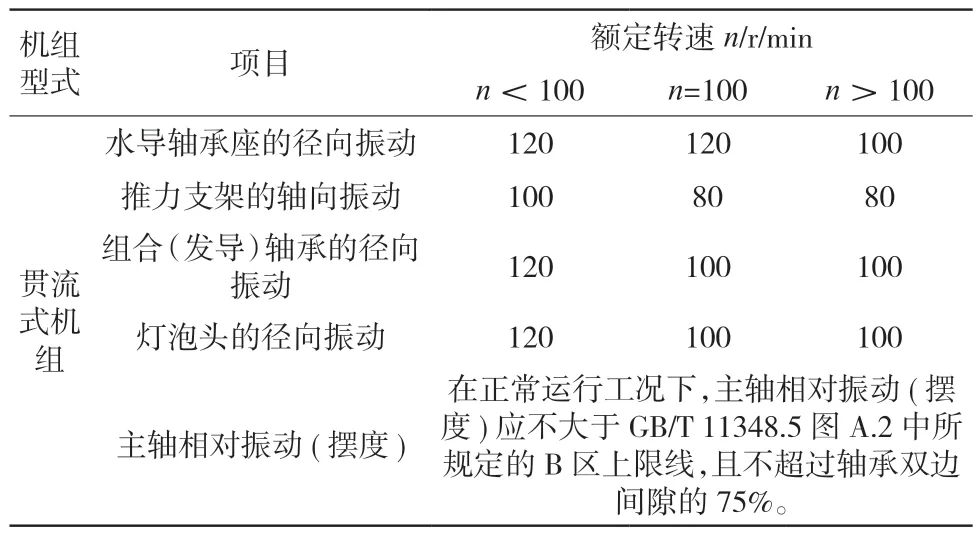

目前对贯流式水轮发电机组的各部位振动允许限值的标准,做出具体规定的主要有GB/T 15468《水轮机基本技术条件》、GB/T 7894《水轮发电机基本技术条件》、DL/T 827《灯泡贯流式水轮发电机组启动试验规程》、GB/T 11348.5《旋转机械转轴径向振动的测量和评定 第5 部分:水力发电厂和泵站机组》。上述标准中对机组各部位振动允许值的规定略有差异,主要是对机组额定转速的界定方面有所不同,经过统计汇总,对贯流式机组的额定转速归类成小于100 r/min、等于100 r/min、大于100 r/min 3 种范围,不同转速下机组各部位的振动分别对应不同的允许值,统计详见表1。

表1 灯泡贯流式机组各部位振动允许值汇总

另外,机组的水轮机模型试验报告、水轮机原型运转特性曲线以及机组采购合同内的相关数据及规定也可作为界定机组振动区参考的依据。

2.2 测试方法

依据GB/T 17189《水力机械(水轮机、蓄能泵和水泵水轮机)振动和脉动现场测试规程》的相关要求和方法,在各水头、各运行工况下对机组的各部位振动和压力脉动进行测试,重点对水导轴承座、组合轴承座、灯泡头、转轮室外壳、受油器进行绝对振动测试;对水导轴承处大轴、发导轴承处大轴进行相对振动(摆度)测试;对转轮室压力脉动、尾水压力脉动等进行测试;如有条件,可对机组转轮室的噪声同时进行测试。整个振动区测试建议开展转速调整试验、励磁调整试验、多水头下的负荷调整试验,详见表2。

表2 灯泡贯流式机组振动区测试项目

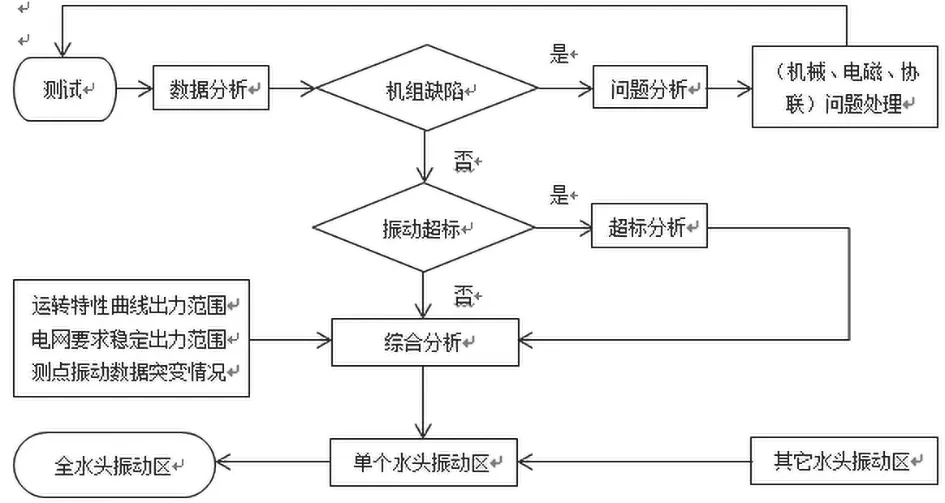

2.3 界定方法

振动区测试过程中,首先需判断机组是否有因机械或电磁因素引起的异常振动故障,如存在上述故障,需判断其影响大小和消除缺陷的困难程度,再决定是否开展下一步的测试工作。如测试过程中机组有明显协联关系不匹配的现象,需进一步分析研究是否优化协联后再开展振动区测试工作。

测试工作完成后,以主轴摆度、水导轴承座振动、组合轴承座振动、灯泡头振动、流道压力脉动为主,转轮室外壳振动、受油器振动为辅,对机组各工况下运行的数据进行时域和频域分析。根据各测点的振动数据,对机组的整体运行情况和稳定水平进行大致的判定。

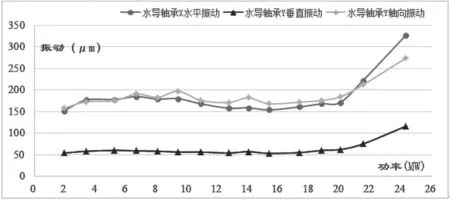

针对存在测点振动数据超出标准允许范围的情况,则需从水力、机械、电磁3 个因素对其进行原因分析,再综合考虑超标测点部位的重要程度、数据超标严重程度以及机组长期运行后给此超标部位造成的破坏程度,来判断是否把此部位振动超标时的负荷工况作为振动区。对于水导轴承、转轮室以及灯泡头、流道等水力振动因素成分较多的部位,更需重点分析考虑。另外,要考虑每个部位在不同负荷工况下的振动程度的趋势,对于趋势平缓的,则重点考虑数据是否超标的情况;对于趋势有突变的,则要考虑其振动数据突变的原因和影响。例如某电站2 号机组在某水头下的振动区测试过程中,水导轴承径向振动在各负荷工况下均超出标准允许范围,在20 MW 工况点后其振动幅值突变呈快速上升趋势,见图1。分析其振动原因为水力低频振动为主,但水导摆度幅值并不大,综合分析为水导轴承整体支撑强度不足,产生一定的晃动,所以水导轴承的绝对振动幅值略大,但在20 MW 工况点后,机组导叶开度加大,属于导叶开度过大引起的异常振动,所以20 MW 工况点后的区域,就要综合考虑是否划分为振动区域。

图1 某电站2 号机组水导轴承振动随有功变化趋势图

如机组测点振动数据均不超出标准允许范围,除了分析各部位的振动原因外,也要考虑是否存在不同负荷工况下有振动数据趋势突变的情况。另外也要参照水轮机原型运转特性曲线,对于不在原型运转特性曲线出力范围内的工况,也要考虑将其划归为振动区域。同时也可参照水轮机模型试验报告、机组采购合同保证值等,对机组的振动区进行划分。划分流程图详见图2。

图2 全水头振动区划分流程图

根据不同电站不同机组的振动区测试结果,灯泡贯流式机组的振动区主要有以下几个区域:机组进入协联前的小开度工况;尾水涡带影响严重的工况;狭缝射流影响严重的工况;桨叶开度达到最大后继续增加导叶开度的大开度工况;由于机组自身原因(进水情况不佳)导致的偏离最优工况较严重的工况。

3 结语

水力激振力是引起灯泡贯流式水轮发电机组振动的主要原因,包括水轮机偏离最优工况、水力不平衡、涡带、动静干涉、卡门涡以及狭缝射流6 个方面。另外机械激振力和电磁激振力原因也是引起机组的振动原因。机组振动区测试和界定工作主要依据国标、行标,根据多年的振动区测试经验,归纳出灯泡贯流式机组的振动区主要有机组进入协联前的小开度工况、尾水涡带影响严重的工况、狭缝射流影响严重的工况、桨叶开度达到最大后继续增加导叶开度的大开度工况、由于机组自身原因(进水情况不佳)导致的偏离最优工况较严重的工况。