十三陵抽水蓄能电厂单台机组甩负荷试验分析

孙铭君,刘 扬,姜明利

(中国水利水电科学研究院,北京 100048)

1 概述

随着我国新兴能源的大规模开发利用,抽水蓄能电站配置由过去单一侧重于用电负荷中心逐步向用电负荷中心、能源基地、送出端和落地端等多方面发展[1]。当前我国电网系统中,抽水蓄能电站在能源结构中扮演紧急备用电源的重要角色,承担电网中峰谷调节、调频等一系列重要作用。电厂作为运营方,负责抽水蓄能机组定期检修与日常生产维护,从根本上确保蓄能机组安全、稳定、高效运行。

十三陵抽水蓄能电厂地处北京市昌平区莽山森林公园,结合已建成的十三陵水库为下库区,综合开发而成。作为我国最早一批投运的抽水蓄能机组,装设有4 台单机200 MW 的单级混流可逆式水泵水轮机组,1995 年首台机组并网发电。本次甩负荷试验同该电站一台机组完成A 修后的稳定性试验同期进行[2]。在甩负荷试验过程中,该机组的各项保护装置全部正常投入使用。通过甩负荷试验,考验机组在指定调节过程的稳定性、速动性和动态调节质量,同时对机组的A 修效果做出评价[3]。此次甩负荷试验过程中,电厂机组原有的在线监测(华科同安提供)同时对试验过程进行了录波及数据采集,中国水利水电科学研究院利用稳定性离线测试系统进行数据采集,并对两种系统的采集数据进行对比分析。根据甩负荷试验数据,分别计算甩负荷过程中的转速上升率、蜗壳进口水压上升率和尾水管进口水压下降,以此为依据验证调节保证计算的正确性[4]。根据调速器录波数据,检验机组甩负荷过程中导叶接力器的关闭规律,确定接力器不动时间,同时检验过速保护的灵敏度。

2 试验测点及内容

2.1 机组参数

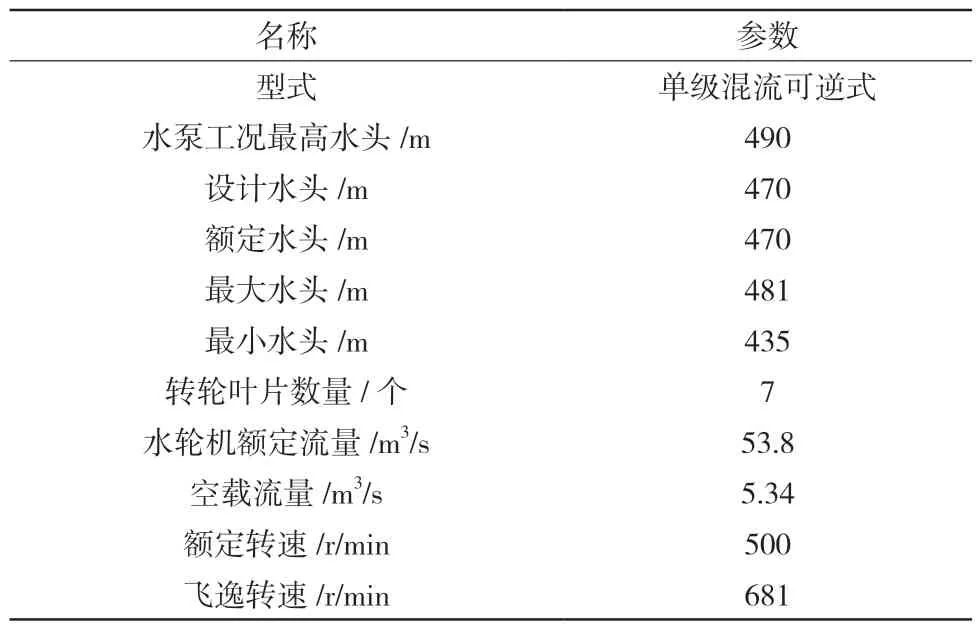

机组参数见表1。

表1 试验机组参数

2.2 试验目的

开展甩负荷试验,主要用于检验机组及输水系统的耐受能力,主要表现为:

(1)检验压力钢管、球阀等压力管道系统的抗冲击能力;

(2)检验水轮机、发电机、轴承等故障情况下的振动摆度情况;

(3)检验调速器的动作响应情况;

(4)检验机组在紧急状态下,机组甩负荷转速上升情况;

(5)检验当前导叶关闭规律;

(6)检查机组在非正常状态下的相关质量问题。

2.3 试验内容

甩负荷试验过程中,通过预先在机组各个监测点布置的稳定性离线测试系统,对整个甩负荷过程进行数据采集。各工况甩负荷试验前,机组处于稳定运行状态,离线测试系统数据采集正常。试验标准参考GB 8564-2003《水轮发电机组安装技术规范》[5]、NB/T 10342-2019《水电站调节保证设计导则》[6]。

试验过程中,水轮发电机组保护装置全部投入工作,从25%Pr、50%Pr、75%Pr、100%Pr[7]逐次进行。每次甩负荷试验后均开展机组停机检查及监测数据分析,无异常后开展后续试验,最终顺利完成4 个工况点的甩负荷试验。

2.4 测点布置

此次甩负荷试验过程中的数据采集分为在线及离线两种方式。其中在线监测系统选用的是华科同安数据监测系统,负责机组各主要测点的实时动态监测;离线测试系统的测点包括:蜗壳进口、转轮与泄流环间、转轮与导叶间、转轮与顶盖外侧、转轮与顶盖内侧、尾水管进口以及尾水肘管外侧等压力测点,同时分别安装上导摆度X 方向及Y 方向、下导摆度X 方向及Y 方向、水导摆度X 方向及Y 方向的摆度传感器,在上机架水平X 方向及Y 方向、垂直Z 方向,下机架的水平X 方向及垂直Z 方向,顶盖水平X 方向及水平Y 方向分别安装振动传感器,对机组的运行稳定性进行监测。此外,引入转速信号作为离线测试系统的校准测量量。本次甩负荷试验同时运用两种监测系统的数据并对部分测点的数据对比分析。

3 甩负荷试验数据分析

3.1 电站调速器录波数据分析

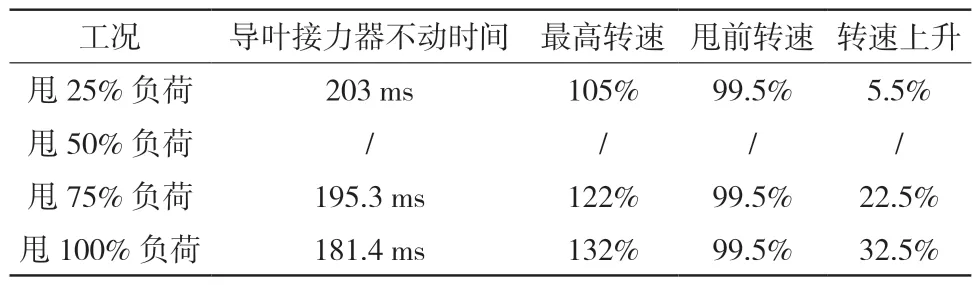

根据电站调速器录波,判别甩负荷过程中导叶接力器不动时间和机组转速上升率,各工况数据如表2 及图1~图6 所示。

表2 甩负荷过程调速器录波数据

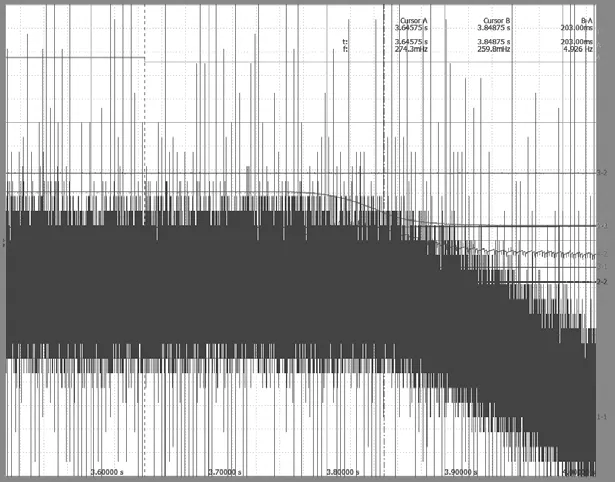

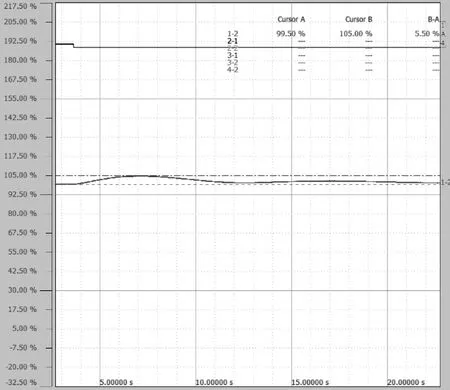

由图1、图2 得知:进行甩25%负荷过程中,导叶接力器不动时间为203 ms,转速上升率为5.5%,满足NB/T 10342-2019《水电站调节保证设计导则》中关于“机组甩负荷导叶正常关闭时,混流可逆式机组最大转速上升率宜小于45%”的规定。甩后经现场试验人员检查判定:各监测点数据正常,未发生破坏性损伤,各项检查正常,可以开展下一工况的试验。

图1 甩25%负荷导叶接力器不动时间

图2 甩25%负荷转速上升率

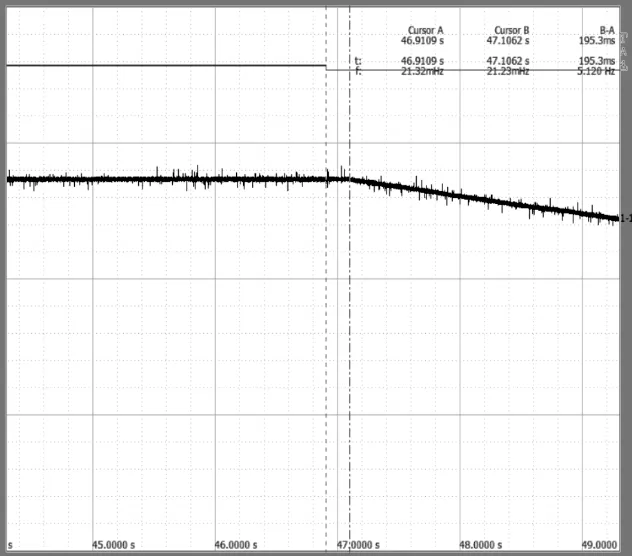

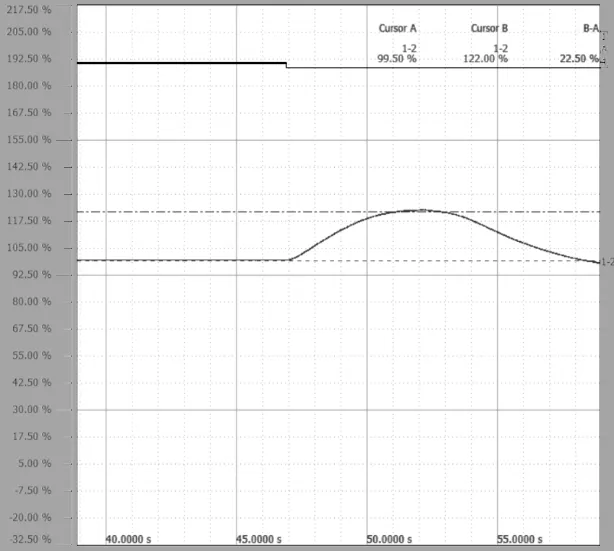

由图3、图4 得知:进行甩75%负荷过程中,导叶接力器不动时间为195.3 ms,转速上升率为22.50%,满足NB/T 10342-2019《水电站调节保证设计导则》中关于“机组甩负荷导叶正常关闭时,混流可逆式机组最大转速上升率宜小于45%”的规定。甩后经现场试验人员检查判定:各监测点数据正常,未发生破坏性损伤,各项检查正常,可以开展下一工况的试验。

图3 甩75%负荷导叶接力器不动时间

图4 甩75%负荷转速上升率

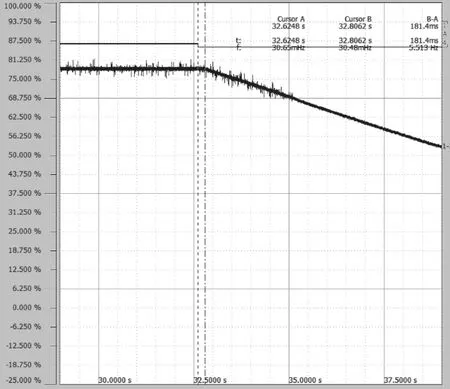

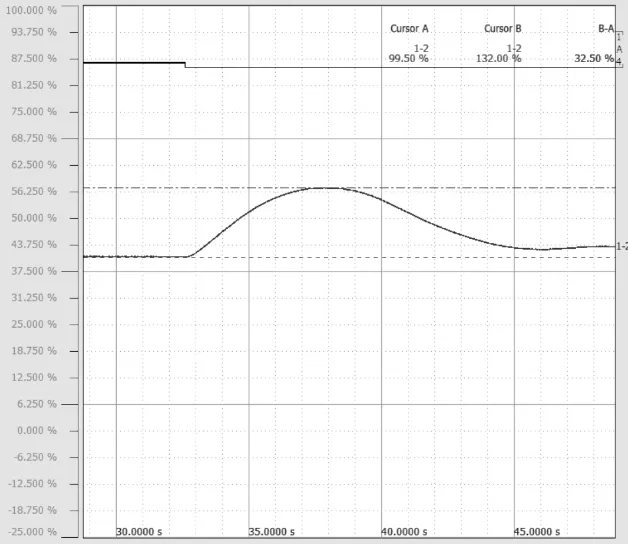

由图5、图6 得知:进行甩100%负荷过程中,导叶接力器不动时间为181.4 ms,转速上升率为32.5%,满足NB/T 10342-2019《水电站调节保证设计导则》中关于“机组甩负荷导叶正常关闭时,混流可逆式机组最大转速上升率宜小于45%”的规定。甩后经现场试验人员检查判定:各监测点数据正常,未发生破坏性损伤,各项检查正常,甩负荷试验顺利完成。

图5 甩100%负荷导叶接力器不动时间

图6 甩100%负荷转速上升率

3.2 甩负荷离线测试数据分析

3.2.1 振摆数据变化统计

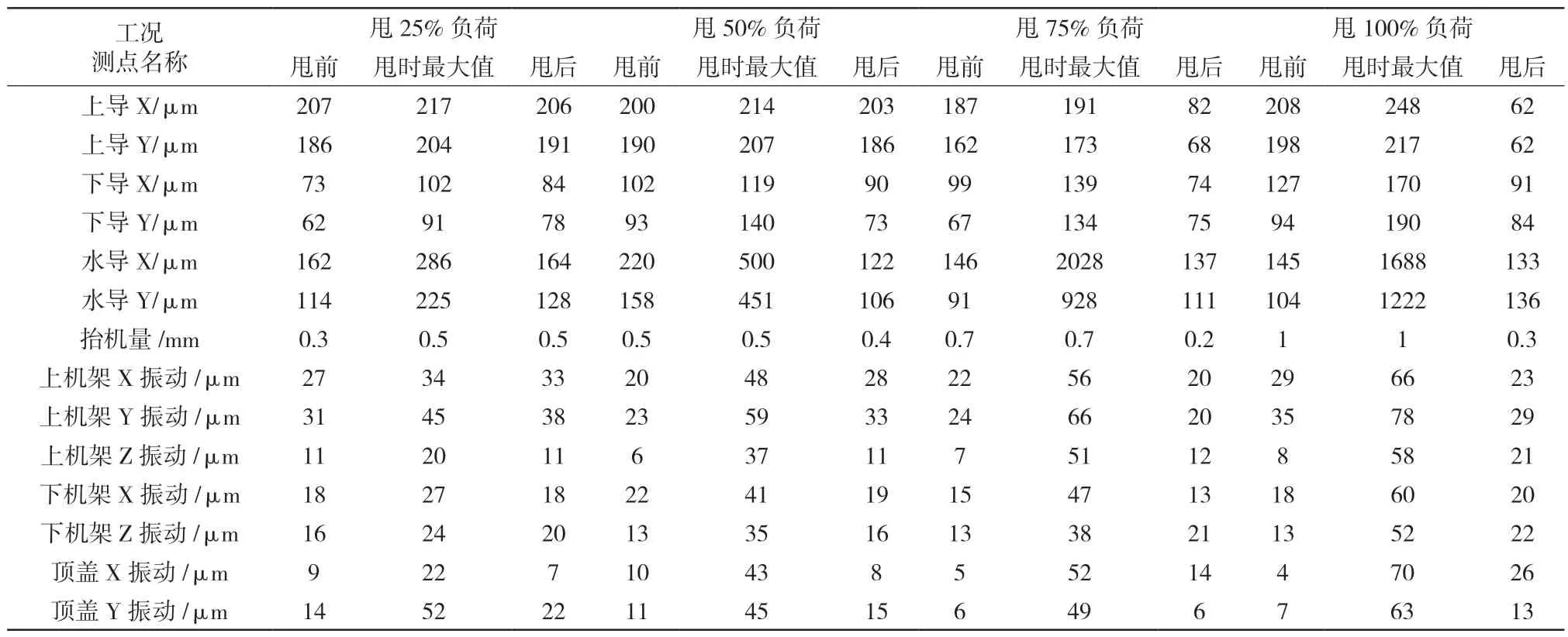

根据表3 数据导出结果得出:上导摆度、下导摆度在全部各个工况下均未发生明显变化;水导摆度在甩负荷各工况都有明显增加,甩负荷后恢复到初始状态,总体情况良好;上机架振动、下机架振动以及顶盖振动的数值基本都在规定的范围内,过程结束后,全部恢复到初始状态。

表3 振动摆度数据统计

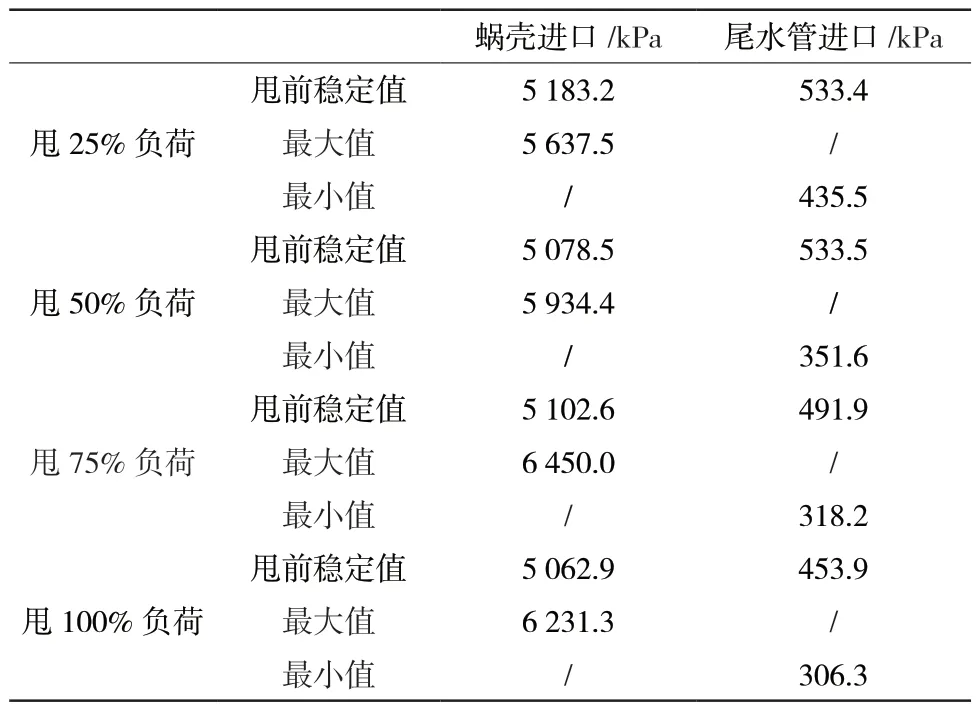

3.2.2 压力变化数据统计

蜗壳进口压力在各甩负荷工况下均有明显增加,最大压力值出现在甩75%负荷阶段,采集最大尖峰值达到6 450.0 kPa,由于“水锤效应”的作用,蜗壳进口压力测得的试验曲线呈现先上升后下降的趋势。尾水管处的压力值则相反,压力出现先降低又升高的变化趋势,尾水管进口测点的数据在甩负荷各工况的最低压力值均为正值(大于-0.08 MPa)。

表4 甩负荷测点压力值

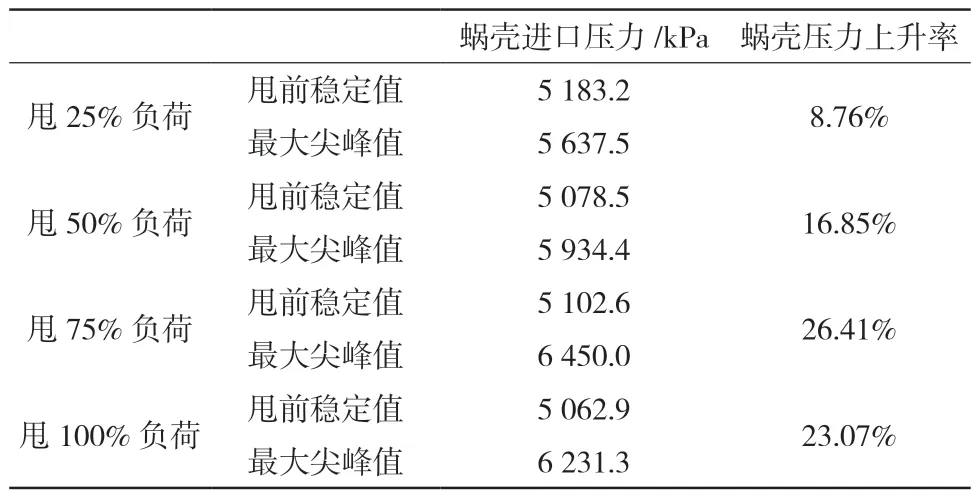

3.2.3 蜗壳压力上升率

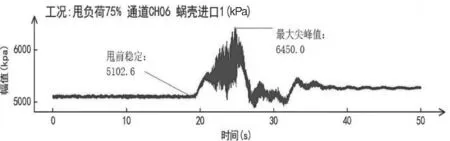

蜗壳压力变化数据见表5、图7。

表5 甩负荷蜗壳进口压力上升率

图7 甩75%负荷工况蜗壳进口压力时域图

3.2.4 尾水水压下降率

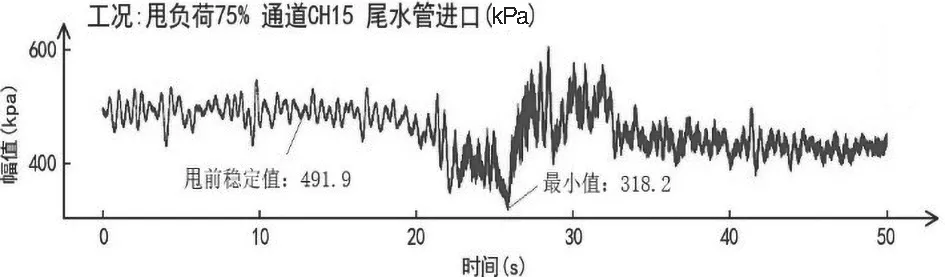

尾水水压变化数据见表6、图8。

表6 甩负荷尾水管进口压力变化

图8 甩75%负荷工况尾水管进口压力时域图

全部甩负荷试验过程中,蜗壳进口的最大压力值出现在甩75%负荷阶段,经计算:其最大压力上升率为26.41%,满足NB/T 10342-2019《水电站调节保证设计导则》中“混流可逆式蓄能机组,最大压力上升率不宜大于30%”的规定;尾水管进口测点的数据在甩负荷各工况的最低压力值均为正值,满足NB/T 10342-2019《水电站调节保证设计导则》中“尾水管进口最小压力不宜小于-0.08 MPa”的规范要求。

4 结论

甩负荷期间机组各部位振动幅值虽较稳态工况有所增大,但并未发生异常振动,导叶关闭动作良好,甩负荷过程中管道内压力的震荡处于设计范围内。各试验工况后,机组重新开机至稳态工况,各部位振动摆度幅值正常。甩负荷试验中,转速上升率、蜗壳压力上升率、尾水管压力下降均未超过规范允许值,符合设计规定,说明该机组此次A 修工作效果良好,为机组的安全稳定运行奠定了基础。

本次试验过程表明,该机组具有紧急甩负荷能力。由于甩负荷过程为瞬态过程,在试验过程中所产生的振动没有对设备产生较大的永久性破坏,经停机检查,未发现损坏现象,可以投入运行。