钒含量对磁控溅射TiAlVN薄膜性能的影响

陆昆 ,赵立军

1.滁州城市职业学院,安徽 滁州 239000

2.江苏科技大学,江苏 镇江 210003

薄膜技术是改善材料表面性能的重要方法之一[1-2]。TiN薄膜因其硬度低、抗高温氧化性能差等原因,已经不能适应现代高温切削行业的需求。TiAlN薄膜是在TiN薄膜基础上衍生并发展起来的硬质薄膜材料,因其具有优异的力学性能、抗高温氧化性能和耐摩擦磨损性能,被广泛应用在刀具、汽车零部件、航空航天等领域,具有良好的经济效益和社会效益[3-6]。

随着“中国制造2025”战略的实施和临近,在现有金属氮化物薄膜中加入一种或多种元素(如W、Mo、C、V等)来提高薄膜的综合性能,已成为当前研究的重点。许俊华等[7]在TaN薄膜中引入V元素,发现TaVN膜的硬度和耐摩擦磨损性能都显著优于TaN薄膜。胡红霞等[8]在NbN薄膜中加入了V元素,得到综合性能良好的NbVN膜。可见在过渡金属薄膜中引入V元素已成为制备具有优异性能薄膜的常用手段。为获得性能更加优异的纳米薄膜材料,以满足高端制造的需要,本课题组在前期TiAlN薄膜研究的基础上,采用磁控溅射法将V元素掺入TiAlN薄膜中,通过控制V靶功率制备了一系列不同V含量的TiAlVN膜,研究了V原子分数对膜层微观结构、力学性能及抗高温氧化性能的影响。

1 实验

1.1 薄膜制备

采用纯度均为99.99%的Ti靶、Al靶和V靶,直径均为75 mm,厚度均为5 mm。单晶Si片做基片, 实验前依次用丙酮和无水乙醇超声波清洗15 min,干燥后备用。

采用JGP-450多靶磁控溅射设备制备薄膜,设备包含两个射频溅射枪和一个直流溅射枪。基片架与靶相距110 mm。Ti靶和Al靶分别安装在两个独立的射频阴极上,V靶安装在直流电源上。将预处理过的基片装入真空室内的可旋转基片架上。待真空度低于6.0 × 10-4Pa后,同时通入纯度均为99.999%的Ar和N2,Ar和N2的流量分别为10 mL/min和3 mL/min(均为标准状态),并保持工作气压为0.3 Pa不变,基体温度保持在200 ℃。为提高薄膜与基体之间的结合力,先在单晶Si片表面镀100 nm左右的纯V作为过渡层,再沉积2 μm厚左右的TiAlVN膜。在磁控溅射TiAlVN薄膜的过程中,Ti靶和Al靶的功率分别固定为250 W和140 W,V靶功率调节为0、30、60、90或120 W,以获得不同V含量的薄膜。

1.2 性能表征

采用岛津XRD-6000型X射线衍射仪(XRD)分析薄膜的晶相结构,电压40 kV,电流30 mA,扫描范围30° ~ 80°,扫描速率4°/min。采用JSM-6480型扫描电镜(SEM)及其附带的能谱仪(EDS)分析薄膜的表面形貌和元素组成。采用CPX+NHT2+MST纳米力学综合测试系统表征薄膜硬度,选择3 mN的加载力,以防压痕深度超过薄膜厚度的1/10,每个样品测9个不同点,取平均值。在SX-4-10箱式炉中对不同薄膜高温退火2 h,升温速率18 ℃/s,最高温度1 200 °C,对比不同薄膜的抗高温氧化性能。

2 结果与讨论

2.1 TiAlVN膜的成分和晶相结构

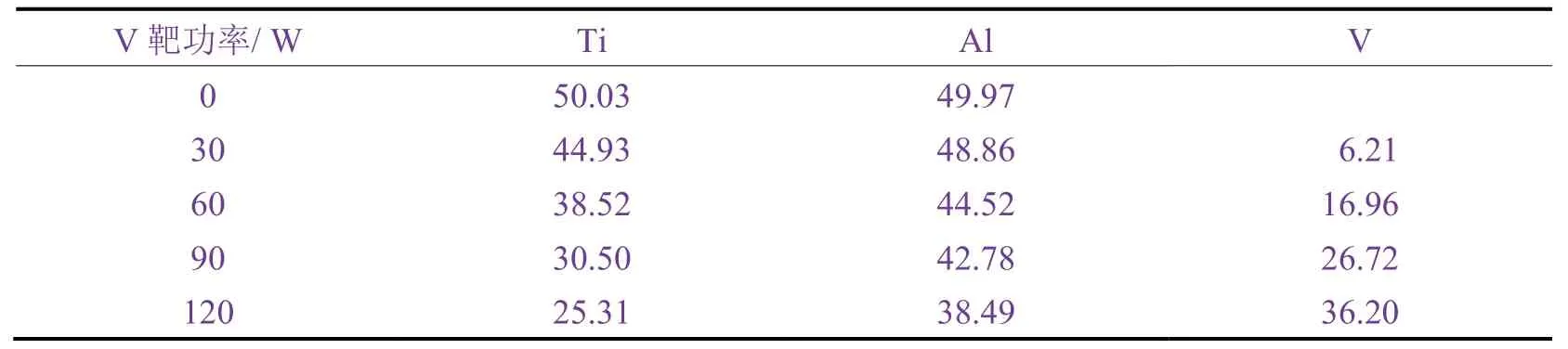

表1给出了不同V靶功率下磁控溅射得到的TiAlVN膜中Ti、Al和V元素的原子分数。随着V靶功率的增大,TiAlVN膜的Ti原子分数显著减小,Al原子分数略微减小,V的原子分数增大。

表1 不同V靶功率下所得TiAlVN膜中各元素的原子分数 Table 1 Atom fractions of different elements in TiAlVN films sputtered at different powers of vanadium target (单位:%)

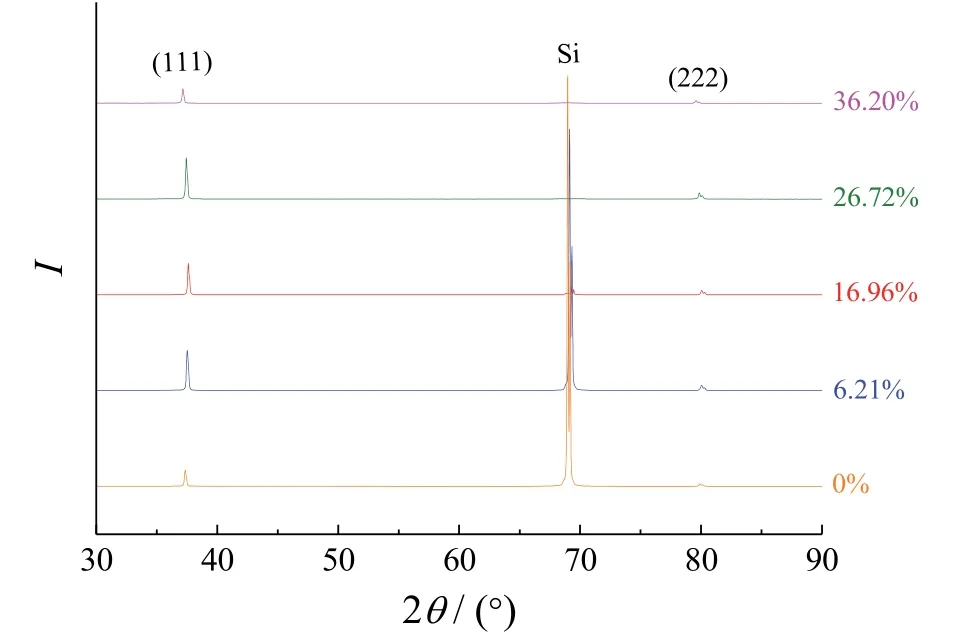

从图1可以看出,在TiAlN膜中引入V元素后,TiAlN膜的晶相结构并没有发生太大的变化。TiAlN膜和不同V含量的TiAlVN膜都呈现面心立方结构,择优取向面都是(111)面,并含有较弱的(222)面衍射峰。随着V原子分数的增大,TiAlVN膜的衍射峰逐渐向大角度偏移,但始终以(111)面为择优取向面。在TiAlN膜中添加V元素时,V原子会取代Ti原子而生成TiAlVN置换固溶体。V原子半径略小于Ti原子半径,所以V原子取代Ti原子形成TiAlVN固溶体后其晶格常数降低,衍射峰向大角度偏移。VN和TiN的衍射峰相近,都呈(111)面择优取向,因此不同V含量的TiAlVN膜都呈(111)面择优生长。

图1 不同V含量的TiAlVN膜的XRD谱图 Figure 1 XRD patterns of TiAlVN films with different atom fractions of vanadium

2.2 V含量对TiAlVN膜硬度的影响

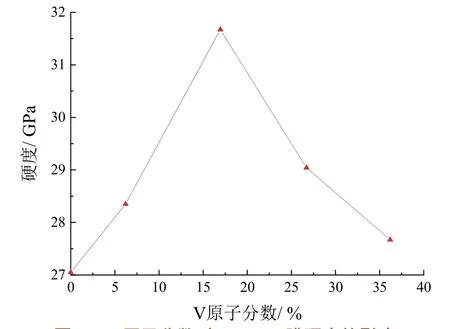

从图2可见,TiAlVN膜的硬度高于TiAlN膜。随着V含量的增大,TiAlVN膜的硬度先升高后降低,在V的原子分数为16.96%时TiAlVN膜的硬度最高,为31.67 GPa。

图2 V原子分数对TiAlVN膜硬度的影响 Figure 2 Effect of atom fraction of vanadium on hardness of TiAlVN film

V元素对TiAlN膜硬度的影响可以通过固溶强化和晶格错配度两个方面来解释。一方面,在TiAlVN膜制备过程中,V原子以置换的形式逐步取代Ti原子形成TiAlVN固溶体,V的原子半径比Ti原子半径小,从而引起晶格畸变[9],致使薄膜的硬度提高。另一方面,VN和AlN的晶格错配度小于TiN和AlN的晶格错配度[10]。随着V原子分数增大,VN的含量在增大,相反TiN含量减小。TiAlN膜的残余应力随着晶格错配度降低而减小,使膜层硬度逐渐下降。当V原子分数从0升至16.96%时,固溶强化机制起主要作用,膜层硬度逐渐升高;V原子分数从16.96%继续升高到36.20%时,晶格错配度对TiAlN膜的硬度变化起决定性作用,所以膜层硬度逐渐降低。

2.3 V含量对TiAlVN膜抗高温氧化性能的影响

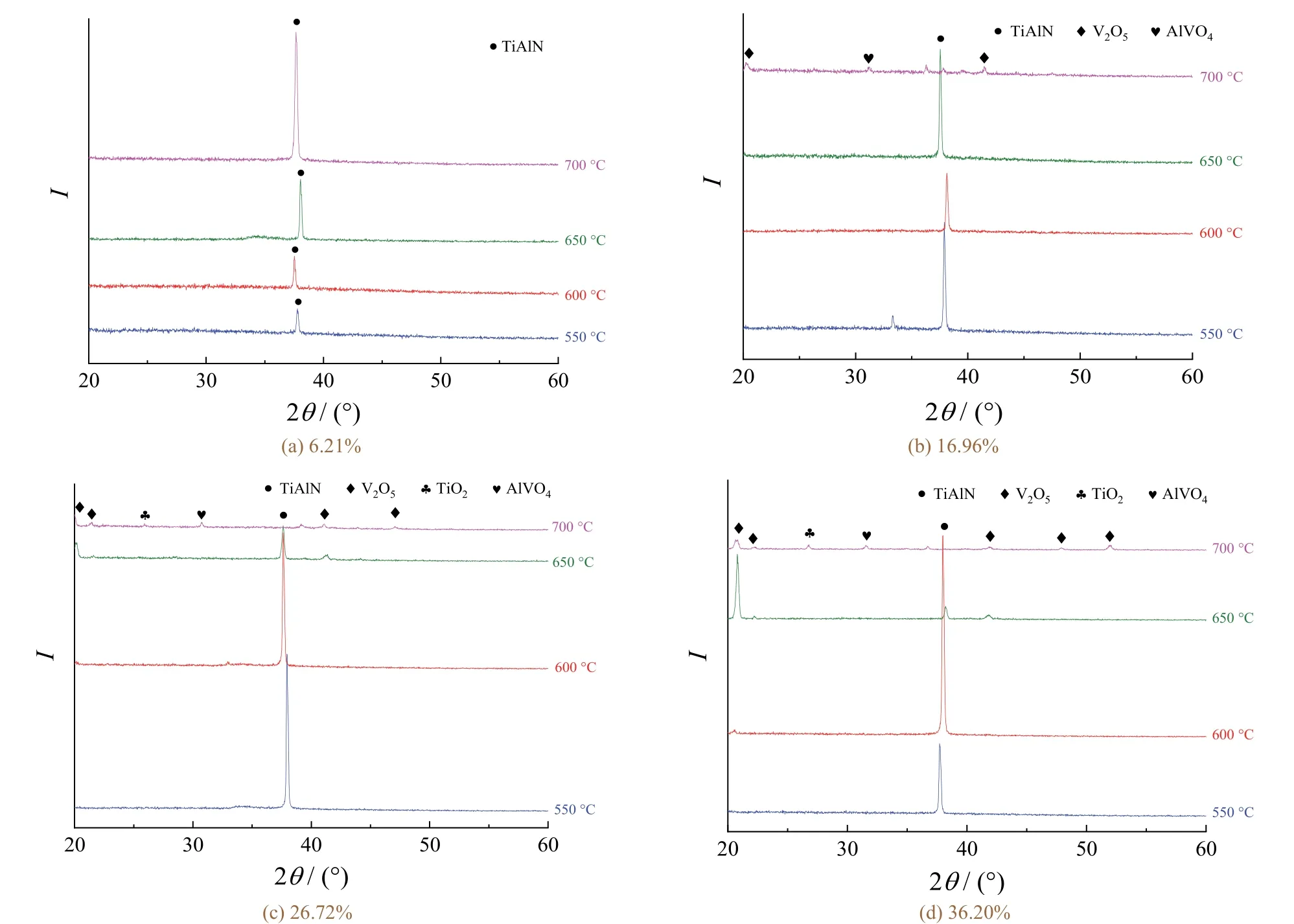

从图3可以看到,V原子分数为6.21%时,即使在700 ℃高温下退火也没有出现氧化物的衍射峰,说明此时TiAlVN膜的抗高温氧化性能良好。V原子分数增加到16.96%时,在550 ~ 650 ℃下退火时无氧化物生成,但700 ℃退火后在2θ为20.26°、31.24°和41.46°处出现了V的氧化物衍射峰。V原子分数达到26.72%时,在550 ~ 600 ℃下退火时无氧化物生成,但在650 ℃下退火后2θ为41.46°处出现了V的氧化物衍射峰,700 ℃退火后在2θ为20.26°、31.24°、41.46°和46.58°处出现了V的氧化物衍射峰,2θ为26.36°处出现了Ti的氧化物衍射峰。V原子分数进一步增加到36.20%时,600 ℃退火后在2θ为20.26°时就出现了微弱的V2O5衍射峰,700 ℃下退火后在2θ为20.26°、31.24°、41.46°、46.58°和52.28°处出现了V的氧化物衍射峰,2θ为26.36°处出现了Ti的氧化物衍射峰。由此可见,随着V含量增大,TiAlVN膜的抗高温氧化性能逐渐降低。

图3 不同V原子分数的TiAlVN膜高温退火2 h后的XRD谱图 Figure 3 XRD patterns of TiAlVN films with different atom fractions of vanadium after annealing at high temperature for 2 h

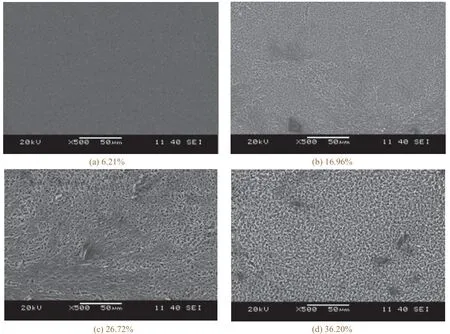

进一步采用扫描电镜对经700 ℃退火的不同V含量TiAlVN膜的表面形貌进行观察。从图4可知,随着V原子分数的增大,TiAlVN膜表面的氧化程度逐渐加重。V原子分数为6.21%的TiAlVN膜退火后表面无明显变化;V原子分数为16.96%的TiAlVN膜退火后表面形成了少量白色氧化物晶体,此时薄膜表面应已发生一定程度的氧化;V原子分数为26.72%和36.20%的TiAlVN膜退火后表面出现较多的白色氧化物晶体。这说明TiAlVN膜的V原子分数越大,其抗高温氧化性能越差,与XRD分析结果一致。

图4 不同V原子分数的TiAlVN膜在700 ℃下退火2 h后的SEM图像 Figure 4 SEM images of TiAlVN films with different atom fractions of vanadium after annealing at 700 °C for 2 h

3 结论

通过控制V靶功率在单晶Si片表面磁控溅射得到V原子分数不同的TiAlVN膜,得出如下结论:

1) 随着V靶功率增大,TiAlVN膜的V原子分数增大,衍射峰逐渐向大角度偏移,但都为面心立方结构,并始终沿着(111)晶面择优取向生长。

2) 随着TiAlVN膜的V原子分数增大,其硬度先升高后降低,在V原子分数为16.96%时达到最高硬度31.67 GPa。

3) TiAlVN膜的抗高温氧化性能随着V含量的增大而逐渐变差。

4) TiAlVN膜的V原子分数为16.96%时,即磁控溅射过程中控制V靶功率为60 W时,所得TiAlVN膜的综合性能最佳。