电刷镀镍对30Cr13钢耐腐蚀和力学性能的影响

贺秀丽,马千钧,梁红玉, ,高源谷,杨继红,马增新

1.太原工业学院机械工程系,山西 太原 030008

2.山西互昇科技有限公司,山西 晋中 038300

30Cr13钢是一种马氏体不锈钢,常用于制造各种刀具(如医疗器械手术用具)、剪具和一些重要零部件(如轴承)。由于服役环境多变,此类构件通常需要具备良好的机械性能(如硬度)和耐腐蚀性能[1-3]。电刷镀技术利用电化学工作原理在构件表面快速形成金属层,可以实现对构件表面的快速修复和使用。电刷镀由于具有设备便携、操作简单、沉积速率高、快速修复等特点,因此在各行业中的应用日益广泛[4-5]。

陈虎等[6]对316L不锈钢表面电刷镀Ni,虽然所得Ni镀层较薄并存在微裂纹,但仍可满足钎焊对镀层厚度、结合力和抗高温能力的要求。卢洁等[7]以铜片为基材电刷镀Ag,研究了刷镀前电净、活化,以及刷镀液组成和工艺参数对电刷镀Ag效果的影响,最终得到表面平整光洁、厚度均匀的Ag镀层。金亦辉等[8]和Wang等[9]对不锈钢网电刷镀而得到超疏水不锈钢网,可用于高效分离多种油水混合物。吴华英等[10]尝试对快速模具型壳材料3Cr13钢进行电弧喷涂,结果表明电弧喷涂可有效提高材料表面性能,满足模具件制造和应用的要求。但电弧喷涂技术相较于电刷镀技术工艺复杂,且无法实现对在役构件的快速修复。

本文拟采用电刷镀技术对30Cr13不锈钢进行表面处理,研究电刷镀Ni对其硬度、耐磨和耐腐蚀性能的影响,为30Cr13钢在医用刀具、剪具,以及工业轴承等重要零部件方面的进一步推广应用提供理论支持。

1 实验

1.1 材料

基体为120 mm × 10 mm × 5 mm的30Cr13不锈钢板材,其化学成分(以质量分数计)为:C 0.26% ~ 0.35%,Cr 12.00% ~ 14.00%,Si 1.00%,Mn 1.00%,P 0.04%,S 0.03%,Fe余量。

电刷镀处理前先采用400#、800#、1000#和1500#砂纸逐级打磨,再用丙酮清洗干净,确保基体表面平整光洁。采用JLT-D型镀笔,实验过程中用刷镀包布包裹镀笔表面。

1.2 电刷镀镍工艺流程

主要工艺流程为:电净→水洗→活化→电刷镀特殊镍→碱铜修补→电刷镀快速镍。

1.2.1 电净

NaOH 20 ~ 30 g/L,Na3PO450 ~ 70 g/L,Na2CO320 ~ 30 g/L,NaCl 2 g/L,pH 12,常温,电压10 V,时间约3 min。

1.2.2 活化

活化1:浓盐酸10 ~ 30 mL/L,NaCl 110 ~ 120 g/L,pH 0.4 ~ 0.6,常温,电压10 ~ 12 V,镀笔移动速率3 ~ 5 m/min,时间约20 s。

活化2:柠檬酸三钠130 ~ 160 g/L,柠檬酸90 ~ 100 g/L,NaCl 2 ~ 5 g/L,pH 3 ~ 4,常温,电压12 V,镀笔移动速率3 ~ 5 m/min,时间约30 s。

活化3:浓硫酸70 ~ 90 g/L,(NH4)2SO490 ~ 110 g/L,H3PO43 ~ 5 g/L,H2SiF84 ~ 6 g/L,pH 0.5,常温,电压13 V,镀笔移动速率3 ~ 5 m/min,时间约1 min。

1.2.3 电刷镀特殊镍

NiCl2·6H2O 30 ~ 50 g/L,NiSO4·6H2O 250 ~ 300 g/L,浓盐酸20 ~ 40 mL/L,pH 0.5,常温,镀笔移动速率5 ~ 10 m/min,先以电压15 V冲击镀30 s,再以电压13 V刷镀1 min。

1.2.4 碱铜修补

CuSO4230 ~ 270 g/L,乙二胺110 ~ 135 g/L,pH 9.5,常温,电压6 V,镀笔移动速率3 ~ 5 m/min,时间约40 s。

1.2.5 电刷镀快速镍

NiSO4·6H2O 240 ~ 250 g/L,Na3C6H5O7·2H2O 55 ~ 75 g/L,NH3·H2O 100 ~ 120 mL/L,CH3COONH420 ~ 30 g/L,pH 7.5,常温,电压13 V,镀笔移动速率5 ~ 10 m/min,时间约5 min。

1.3 性能检测和分析

采用JSM 7200F扫描电子显微镜(SEM)及Oxford ZNCA150能谱分析仪(EDS)分析镀层的表面形貌和元素成分。

采用PGSTAT30电化学工作站开展动电位极化扫描测试,以饱和甘汞电极(SCE)做参比电极,铂电极做辅助电极,刷镀前后的30Cr13钢(工作面为10 mm × 10 mm)做工作电极。测试介质为去离子水,待开路电位稳定后才开始测试,扫描速率为2.0 mV/s。

采用上海研润光机科技有限公司HRS-150型数显洛氏硬度计测量30Cr13钢基体的硬度。Ni镀层的硬度采用济南方圆试验仪器有限公司HTV-1000显微维氏硬度计检测,载荷0.2 N,加载时间10 s,为方便与30Cr13钢进行对比分析,利用显微维氏硬度计自带的系统将Ni镀层的显微硬度自动换算为洛氏硬度。每种试样至少选取5个点检测,取平均值。

采用高铁检测仪器(东莞)有限公司GT-7012-BC型摩擦磨损试验机对不同试样开展摩擦磨损试验,移动速率为100 mm/min,摩擦距离为100 mm。

2 结果与讨论

2.1 Ni镀层的显微结构

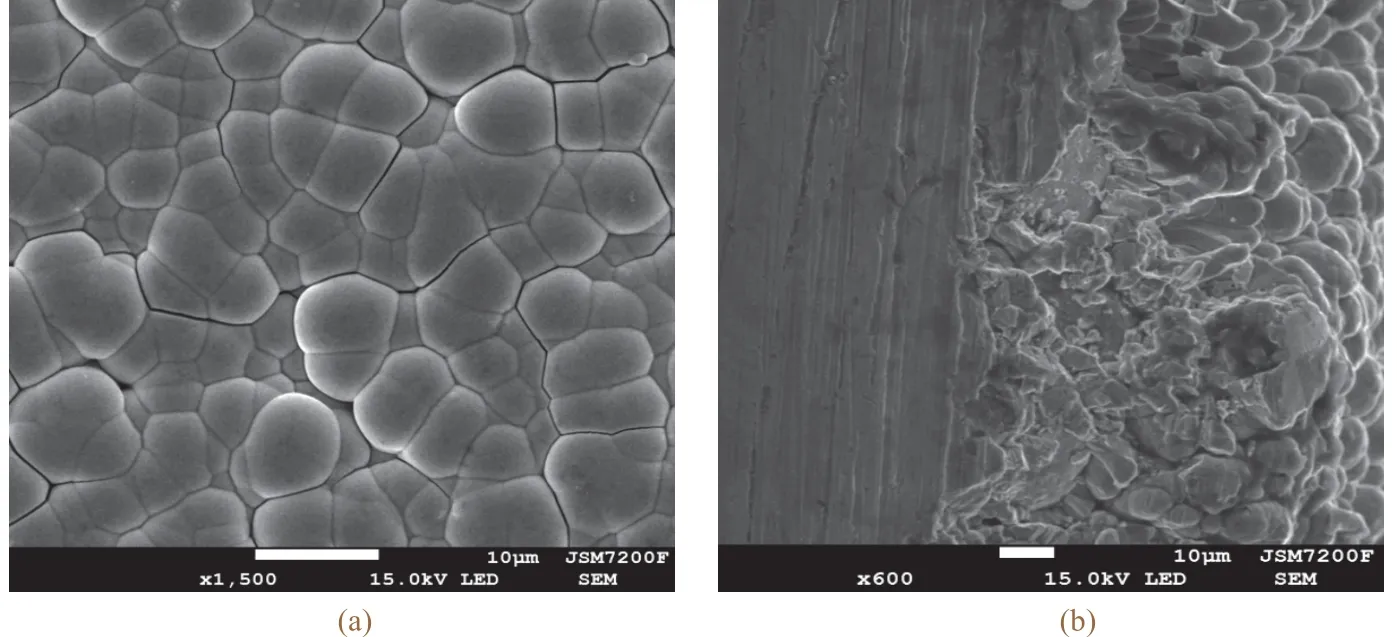

从图1可以看出,电刷镀Ni层主要由胞状颗粒组成,颗粒之间结合紧密,晶界清晰可见。部分胞状颗粒团聚在一起形成较大的胞状颗粒,直径在4.5 μm左右。从截面形貌可知,Ni镀层的厚度约为20 μm,镀层与基体之间紧密结合,说明其结合力良好。

图1 电刷镀镍层的表面(a)和截面(b)形貌 Figure 1 Surface (a) and cross-sectional (b) morphologies of electro-brush plated nickel coating

为了研究镀层成分及其分布状况,如图2a所示采用能谱仪沿电刷镀Ni试样的截面进行线扫描。从图2b可知,Cr作为基体的主要合金元素,其含量曲线波动不大;元素C和Ni的含量曲线波动变化基本呈相反的趋势。镀层表面的Ni含量较高、C含量较低,这主要与截面试样经过打磨有关。在基体与镀层界面附近的元素含量基本符合由基体向镀层过渡的变化趋势,即C含量由基体中的高含量转变为镀层中的低含量,而镀层主要元素Ni的含量逐渐增大,反映了镀层逐渐形成的过程。

图2 电刷镀镍层截面EDS线扫方向(a)和分析结果(b) Figure 2 Line scanning direction by EDS (a) and corresponding analysis result (b) of electro-brush plated nickel coating

2.2 Ni镀层的耐腐蚀性能

图3 为电刷镀Ni前后30Cr13钢在去离子水中的动电位极化曲线,采用Tafel直线外推法对图3进行拟合得到30Cr13钢的腐蚀电位和腐蚀电流密度分别为-0.390 9 V和2.37 × 10-5A/cm2,电刷镀Ni层的腐蚀电位和腐蚀电流密度则分别为-0.199 2 V和2.37 × 10-6A/cm2。可见电刷镀Ni后腐蚀电位正移,腐蚀电流密度降低了1个数量级,表明电刷镀Ni处理能够显著提高30Cr13不锈钢的耐腐蚀性能。

图3 30Cr13钢基体和电刷镀镍层在去离子水中的动电位极化曲线 Figure 3 Potentiodynamic polarization curves for 30Cr13 steel and electro-brush plated nickel coating in deionized water

2.3 Ni镀层的力学性能

从图4可知,30Cr13钢的洛氏硬度较低,平均为34.09 HRC。电刷镀Ni后平均洛氏硬度为45.72 HRC,明显高于30Cr13钢基体。

图4 30Cr13钢基体和电刷镀镍层的洛氏硬度 Figure 4 Rockwell hardness of 30Cr13 steel and electro-brush plated nickel coating

从图5可以看出,与30Cr13钢基体相比,电刷镀Ni层发生磨损所需摩擦力更大。从图6可以看出,摩擦磨损试验后30Cr13钢基体与Ni镀层表面均有磨痕,Ni镀层表面的磨痕宽度和深度都比基体小。这说明电刷镀Ni能够显著改善30Cr13钢的耐磨性,与显微硬度测试结果相符。

图5 30Cr13钢基体和电刷镀镍层的摩擦磨损曲线 Figure 5 Friction and wear curves of 30Cr13 steel and electro-brush plated nickel coating

图6 30Cr13钢基体(a)和电刷镀Ni层(b)的磨损形貌 Figure 6 Worn surface morphologies of 30Cr13 steel substrate (a) and electro-brush plated Ni coating (b)

3 结论

1) 对30Cr13钢电刷镀镍,所得的Ni镀层由胞状颗粒组成,厚度约20 μm,与基体结合紧密。

2) 动电位极化曲线的分析结果表明,电刷镀镍后30Cr13钢在去离子水中的腐蚀电位正移,腐蚀电流密度降低了1个数量级,即耐腐蚀性能提高。

3) 电刷镀镍后,30Cr13钢的洛氏硬度由34.09 HRC提高至45.72 HRC。在相同的磨损量下,电刷镀镍试样所需表面摩擦力更大,即其耐磨性更佳。