铜基引线框架电镀铜、银的显微结构及可焊性

王锋涛,万海毅,黄斌,唐世辉,宋佳骏,黄重钦,刘薇,栾道成,查五生,

1.四川金湾电子有限责任公司,四川 遂宁 629000

2.西华大学材料科学与工程学院,四川 成都 610039

21世纪以来,电子工业已然成为信息化社会的支柱产业,并且带动了电子元器件相关设计与制造技术的高速发展。电子封装是半导体集成电路(IC)制造的后段工程,也是实现芯片固定、保护和连接的关键工序[1-3]。引线框架作为芯片的重要载体,不仅起到固定、支撑芯片的作用,还承担着散热、功率分配、信号传输等角色[4-5]。为了实现芯片与引线框架之间的互联性,通常要求基岛(芯片承载区)与焊锡(钎料)具有良好的焊接性。通过电镀在基材表面制备可焊性镀层是解决这一问题的主要方法[6-9]。在IC产品制造与封装领域,常见的镀层主要有铜系、镍系和银系,其焊接性存在差异[10]。因此,研究不同镀层的焊接性对引线框架-芯片封装技术的发展具有重要意义。

本文在自动电镀生产线上对铜基引线框架分别电镀铜和银,对比了Cu镀层和Ag镀层的微观结构及它们对SnPb合金的润湿性。

1 实验

1.1 电镀工艺

引线框架为CuFeP合金材质,通过连续冲压成型所得。先依次进行除油、酸活化和水洗,再采用全自动电镀生产线镀铜和镀银,电镀部位如图1中白色线框所示。

图1 Cu基引线框架及其待镀区域 Figure 1 Areas to be electroplated on a copper-based lead frame

镀铜液的主要成分为氰化亚铜和氰化钠,镀银液的主要成分为氰化银和氰化钾,电流密度分别约为3.6 A/dm2和1.5 A/dm2,温度约为50 ℃。

1.2 钎焊试验

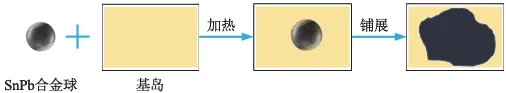

如图2所示,采用质量约0.019 g的含Sn 63%的SnPb合金球作为钎焊焊料,将其置于镀Cu或Ag的基岛中间,再一同放入热处理炉中,以8 ℃/min的升温速率加热至220 ℃,保温5 min,使球状焊料熔化、铺展。用游标卡尺(精度为0.02 mm)测量铺展后焊料的最大直径和最小直径,求取它们的平均值作为焊料在镀层表面的覆盖直径,以对比Cu镀层和Ag镀层对焊料的润湿性。

图2 钎焊试验示意图 Figure 2 Schematic diagram of brazing test

1.3 微观结构表征

使用线切割机分别将镀层和钎焊试样沿基岛纵向切开,对截面进行冷镶嵌,再用1500#、2000#砂纸和抛光机对截面进行机械抛光,接着采用FEI Inspect F50扫描电子显微镜(SEM)观察镀层的表面和截面形貌,并用其配备的能谱仪(EDS)分析镀层的元素分布。

2 结果与讨论

2.1 不同镀层的微观结构分析

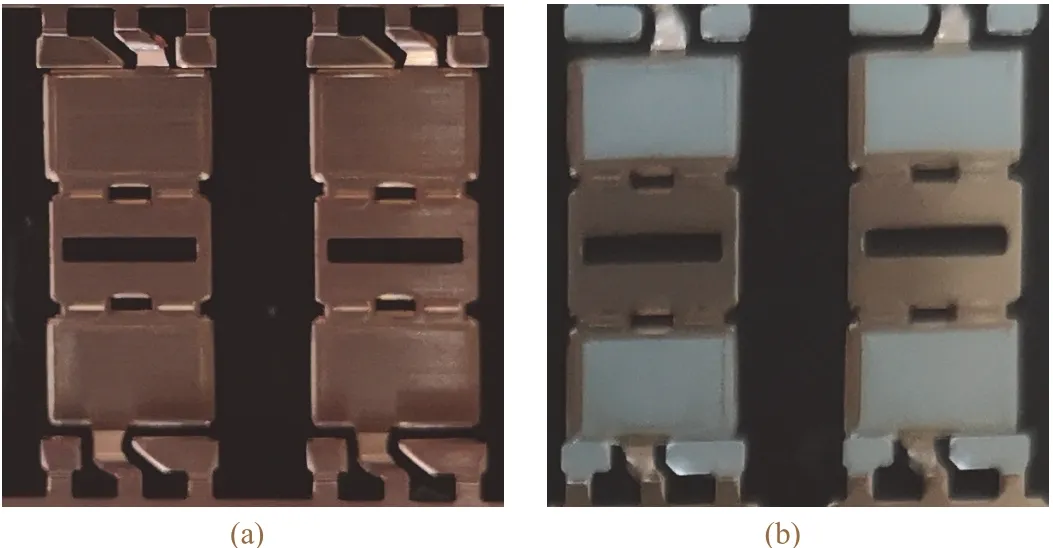

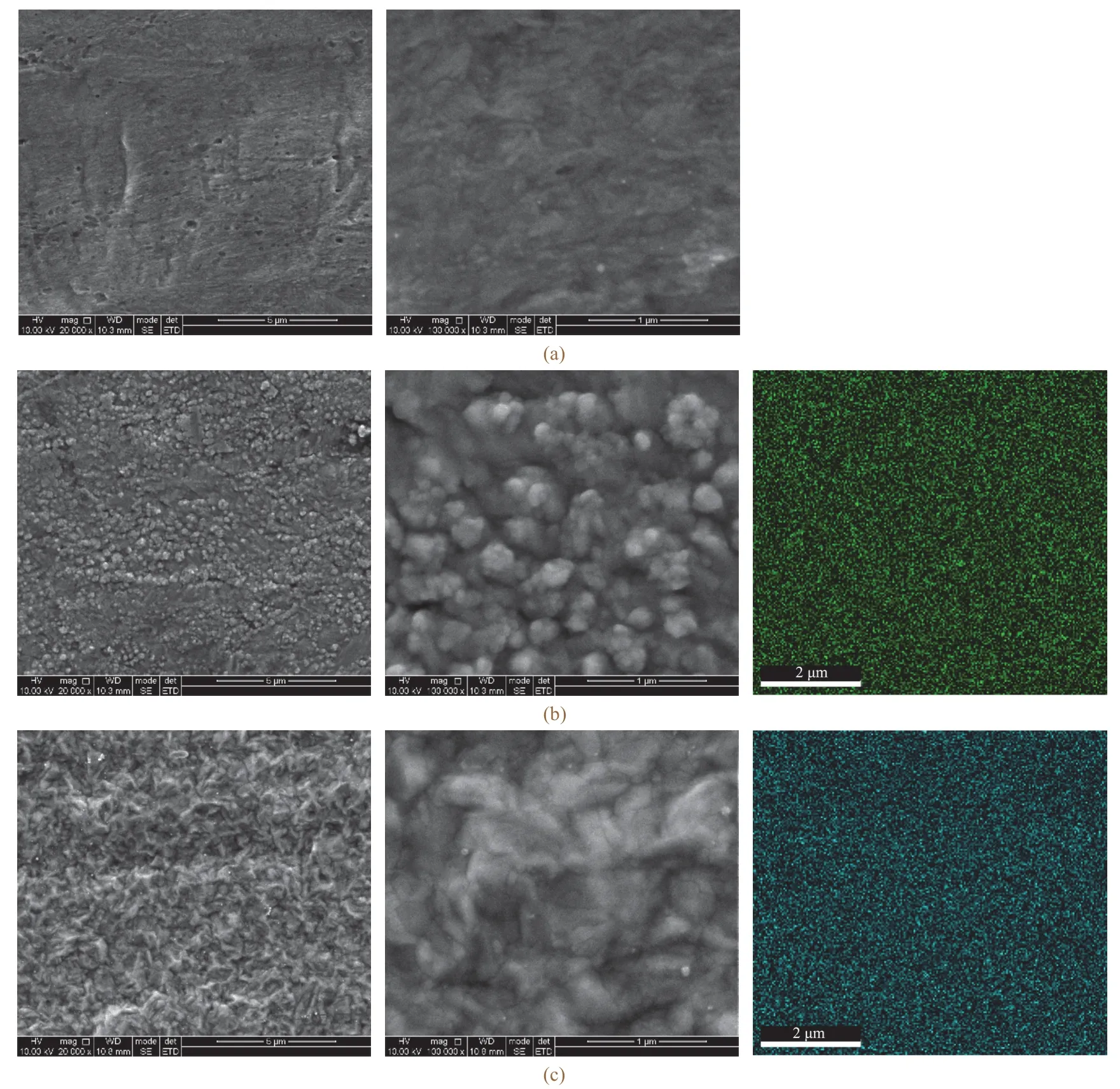

从图3可以看出,Cu镀层在外观上与基材基本一致,Ag镀层则呈白色。从图4可以看出,与裸铜基体相比,电镀后基岛表面覆盖了一定厚度的Cu或Ag,结合EDS面扫结果可知两种镀层元素分布都很均匀。Cu镀层表面较粗糙,存在微裂纹和孔隙,表明Cu镀层的致密性较差。相反,Ag镀层表面光滑细腻,无裂纹和孔隙,致密性良好。

图3 铜基引线框架分别镀Cu(a)和镀Ag(b)后的照片 Figure 3 Photos of copper-based lead frame after being electroplated with Cu (a) and Ag (b), respectively

图4 铜基材(a)、Cu镀层(b)和Ag镀层(c)的表面形貌和EDS面扫结果 Figure 4 Surface morphologies and EDS mapping results of copper substrate (a), Cu coating (b), and Ag coating (c)

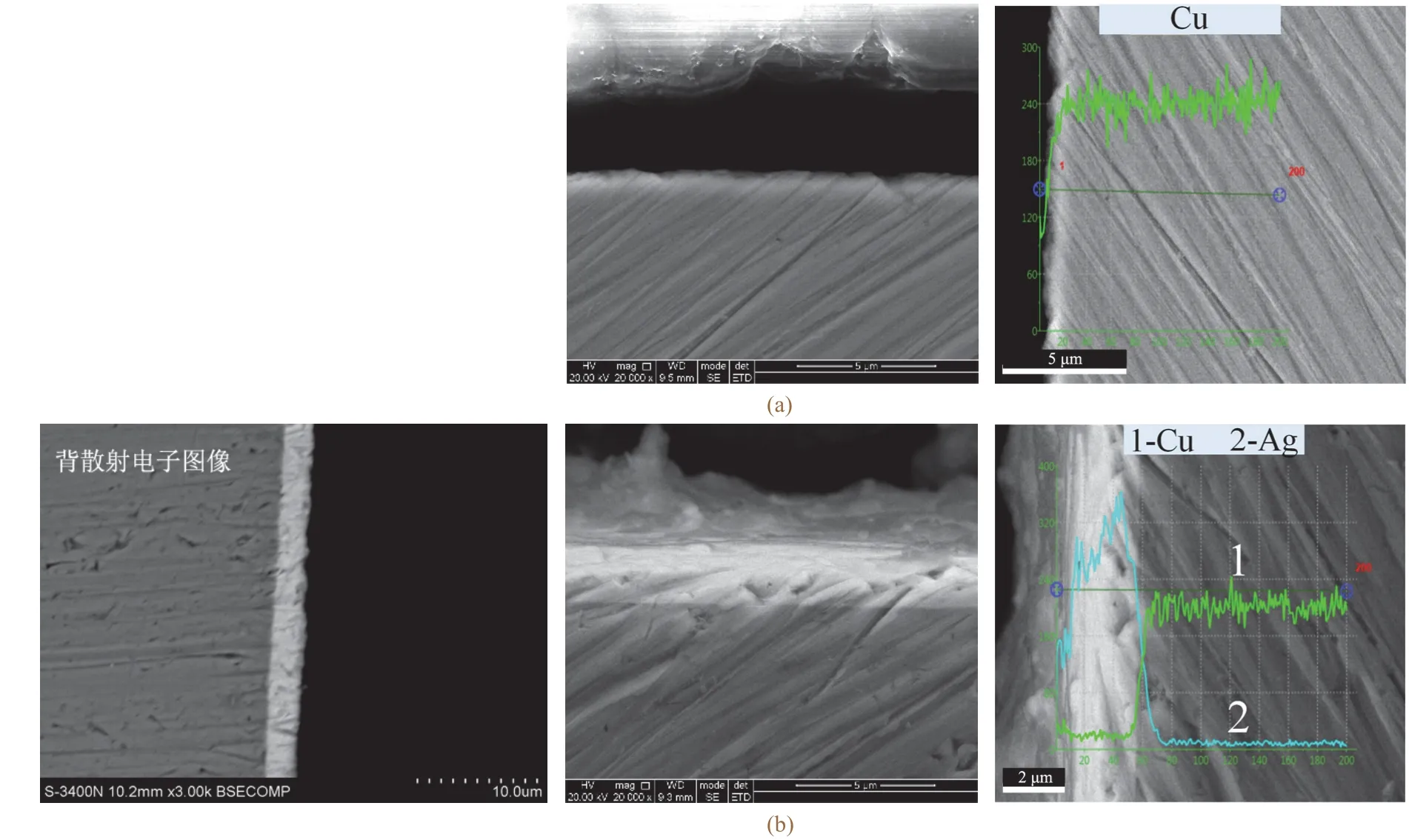

从图5a可以看出,镀铜后的截面平整连续且元素分布均匀,基体和Cu镀层之间没有明显的界面,表明两者之间的界面结合良好。从图5b可以看出,Ag镀层的厚度约为3 μm,且与基体间的结合界面平整、连续,没有出现断层和缝隙,表明电镀效果良好。

图5 Cu镀层(a)和Ag镀层(b)的截面形貌和EDS线扫结果 Figure 5 Cross-sectional morphologies and EDS line scanning results of Cu coating (a) and Ag coating (b)

2.2 不同镀层的焊接性分析

2.2.1 对钎料的润湿性

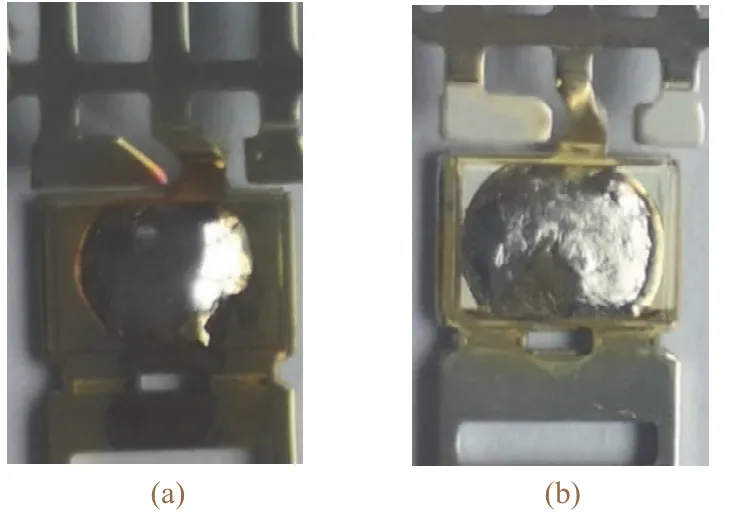

通过钎焊试验进一步探究了不同镀层对SnPb合金的润湿性,结果如图6所示。加热熔融后的钎料在Cu镀层和Ag镀层表面均有一定程度的铺展,但铺展程度有差别。Cu、Ag镀层表面的焊点平均直径分别为3.19 mm和3.76 mm,即钎料在Ag镀层表面的铺展面积大于在Cu镀层表面的铺展面积,说明Ag镀层对 SnPb合金的润湿效果优于Cu镀层。

图6 Cu镀层(a)和Ag镀层(b)表面钎料的焊点状态 Figure 6 Appearance of solder joints on Cu coating (a) and Ag coating (b)

2.2.2 焊接界面的截面形貌

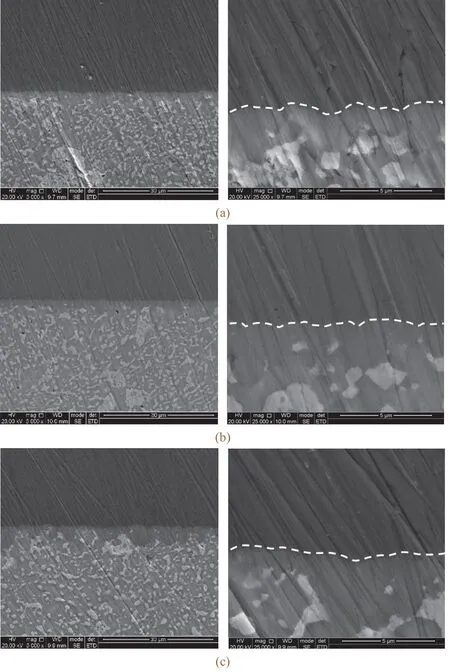

从图7可知,无论镀层存在与否,Cu(或Ag)与Sn之间均表现出了良好的界面结合,界面没有缝隙存在,说明焊料在基岛表面的扩散焊接性较好。但是与裸铜焊接相比,由于镀层在钎料和基材之间起到了一定的润湿效果,电镀Cu或Ag之后的基岛与焊料之间的结合界面显得更加平整光滑,表现出更好的焊接性。

图7 铜基材(a)、Cu镀层(b)和Ag镀层(c)表面焊点的截面形貌 Figure 7 Cross-sectional morphologies of solder joints on copper substrate (a), Cu coating (b), and Ag coating (c)

从图8可以看出,Cu、Sn元素在界面附近的一定范围内呈现出缓慢变化趋势,说明两元素之间发生了一定程度的互扩散,且融合区宽度不一。镀Cu和镀Ag后的界面融合区宽度分别约为3.8 μm和4.7 μm,均大于裸铜界面的融合区宽度(约3.0 μm)。这表明焊料在镀层表面的扩散焊接性优于在裸铜表面,且Ag镀层与Sn合金的互扩散反应能力要强于Cu镀层。另外,在图8c的焊接界面没有观察到明显的Ag镀层,且Ag元素的强度较低,这可能是因为Ag和Sn发生了固溶反应,导致Sn元素在界面处大量扩散。

图8 铜基材(a)、Cu镀层(b)和Ag镀层(c)表面焊点的截面EDS线扫结果 Figure 8 Results of EDS line scanning along the depth direction for the solder joints on copper substrate (a), Cu coating (b), and Ag coating (c)

3 结论

1) Ag在铜基引线框架表面的沉积效果要优于Cu,Ag镀层表面光滑平整,致密性好。

2) 铜基引线框架表面的焊接性与镀层种类有关。与Cu镀层相比,Ag镀层对SnPb合金具有更好的润湿效果,焊点覆盖面积大,结合界面平整光滑,表现出了更好的焊接性。