物理气相沉积制备高熵氮化物涂层的进展

程驰 ,郭朝乾, ,李海庆 ,李剑微 ,曲帅杰,张程,林松盛

1.广东工业大学机电工程学院,广东 广州 510006

2.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510651

Cantor等[1]在2004年提出多组元合金的概念,Yeh等[2]于同年在正式报道中提出了“高熵合金”(highentropy alloy,简称HEA)。基于其元素浓度的定义,高熵材料通常由5种或者更多元素按相近或者等原子比构成,各元素浓度占比在5% ~ 35%之间[2-3]。混合熵按式(1)计算。

其中n为组元数,R为通用气体常数,ci为第i个组元的摩尔分数。

当合金中组元的原子比相等时,式(1)可简化为式(2)。

按式(2)可计算出等原子比的5种元素的混合熵为1.61R,因此ΔSmix> 1.61R也被作为高熵合金的一种判断依据。随着对HEA的研究,其定义也得到了拓展,如CrCoFeNi、WTaCrV、HfNbZrTi等四元合金也被归类为HEA[4-5]。

随着高熵材料的发现,高熵陶瓷(包括氧化物、硼化物、碳化物、氮化物、硅化物等)受到广泛关注,其中高熵氮化物展现出超硬(硬度大于40 GPa)、高耐磨及极端环境下相结构稳定等特性,在加工、刀具、航空航天、材料保护等领域有巨大的应用潜力[6-7]。本文简述各类高熵氮化物涂层体系的物相结构特点和服役性能,总结制备方法的不同所造成的高熵氮化物涂层表面品质、物相结构及性能的差异,并对高熵氮化物硬质涂层的体系设计和沉积方法进行总结与展望。

1 高熵合金涂层体系设计

高熵合金具有4个特性:

1) 高熵效应。高的混合熵使得体系自由能较低,系统更易趋向于稳定。高熵效应促进固溶相的形成,体系倾向于产生简单的固溶结构[8-10]。

2) 缓慢扩散效应。原子较低的扩散速率使得再结晶温度升高,晶粒生长缓慢,晶粒产生细化等现象[11]。

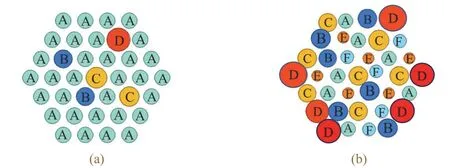

3) 晶格畸变。如图1所示,不同于以某一元素为主元的传统合金,高熵合金晶体点阵中原子无序排布,各元素的原子半径大小及各元素之间结合能的不同使得晶格内部产生畸变[12]。

图1 传统合金(a)和高熵合金(b)的原子分布示意图 Figure 1 Schematic diagrams showing the atomic distribution of conventional alloy (a) and high-entropy alloy (b)

4) 鸡尾酒效应。HEA中不同元素之间的相互作用会产生新的效果,体现在添加不同元素会形成新的体系及改变元素含量可以获得性能上的改变[13]。

制备高熵合金所用到的真空熔炼、粉末冶金等方法加工过程复杂且成本较高,不适合高熵合金的开发与工业应用。沉积具有优异性能的高熵合金涂层是一个很好的研究思路。

为了预测相的形成,获得理想的高熵固溶体结构,根据Hume-Rothery定律引入的原子尺寸失配度δ、混合焓ΔHmix、混合熵ΔSmix、相对熵效应Ω、电负性差异Δχ、价电子浓度CVE等参数[14-16]为制备一定组元数量的合金提供了理论依据。相应计算公式如下。

其中ΔHij为两种元素混合时的混合焓,xi、xj分别表示i和j元素的原子分数。

其中ci、ri分别表示元素i的原子分数和原子半径,为平均原子分数,Tm表示熔点,Ti表示i元素的熔点。

其中ei表示元素i的价电子数,xi表示元素i的电负性,表示平均电负性。

-15 kJ/mol < ΔHmix< 5 kJ/mol,0 <δ< 5%或Ω ≥ 1.1且δ< 6.6%被认为是固溶体形成的条件[17],Δχ影响TCP(密排六方)相的形成,CVE反映晶体结构的紧密程度,即结构密堆程度高的FCC(面心立方)和密堆程度低的BCC(体心立方)相的CVE分别大于8和小于6.8,而FCC和BCC共晶结构的CVE落在6.8与8之间。Zhang等[18]研究发现对于FeCoCrAlCuVxNi涂层,当0 ≤x≤ 0.2时为单相FCC,而0.5 ≤x≤ 1时演变为FCC和BCC混合结构。他们认为结构转变并非受单一参数影响,而是由δ、ΔHmix、ΔSmix、Δχ和CVE共同决定的。体系中各组元种类和含量的变化带来了热力学参数的变化和结构的转变,使得新的高熵体系开发成为高熵领域主要的研究方向之一。

2 高熵氮化物涂层体系

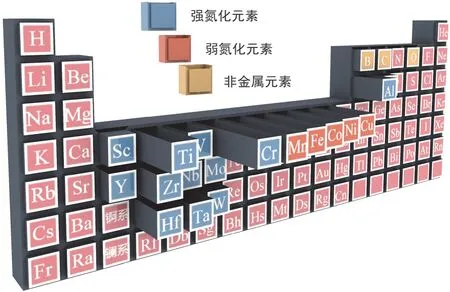

金属氮化物具有熔点和硬度高,高温热稳定性、抗氧化性、耐腐蚀性等性能强,常被用于各类刀具表面强化及零部件耐磨、耐腐蚀处理等方面。在高熵合金涂层(high-entropy coatings,简称HECs)的基础上引入氮元素可以形成相应的高熵氮化物涂层(high-entropy nitride coatings,简称HENs)。氮原子填充到HECs的间隙位置,常常促使单一的BCC或FCC相结构的生成。这种稳定的固溶体结构是HENs表现出优异的力学性能、摩擦学性能及耐腐蚀性能的重要原因。如图2所示,HENs中常见的金属元素主要集中在过渡族,而主要的非金属元素是Si、B、C、O等。根据体系中元素种类可将HENs分为金属氮化物体系和含非金属元素氮化物体系两类,其中金属氮化物涂层体系中的金属元素根据其与氮反应能力的强弱又可分为与氮亲和力强的强氮化元素(Sc、Ti、V、Cr、Zr等),以及与氮亲和力弱或不反应的弱氮化元素(Mn、Fe、Ni等)两类。

图2 常见高熵氮化物涂层中元素的使用频率[19-20] Figure 2 Frequency of use of commonly used elements for high-entropy nitride coatings [19-20]

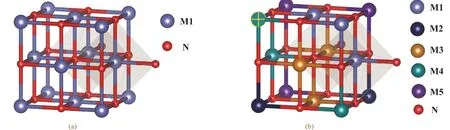

2.1 强氮化金属元素体系

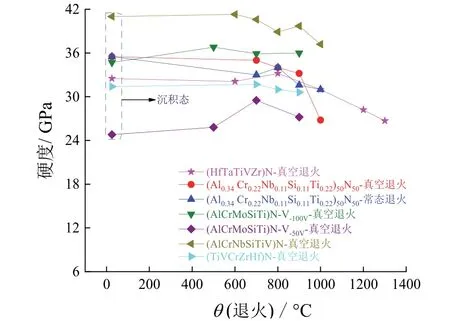

由于与氮原子具有较强的结合力,这类金属元素(以Me表示)与氮元素结合形成Me-N键,在高氮含量下容易形成结晶氮化物相(FCC、BCC)。以NaCl型FCC结构的二元氮化物(TiN、ZrN、CrN等)为例,其结构如图3a所示,半径较小的氮原子位于八面体间隙处,金属原子位于立方体的结点和面心位置,并与氮原子形成Me-N键。这类氮化物在形成高熵氮化物时趋向于生成单一固溶体结构,如图3b所示,金属原子M2、M3、M4、M5随机占据原M1的位置,与间隙处的氮原子形成Me-N键,保持原来的单一FCC结构。此外,这种固溶体相能很好地容纳非该物相结构的二元氮化物,如Al在NaCl型氮化物涂层中显示出较大的溶解度,与常见的二元氮化物结合易形成固溶体,如CrAlN、TiAlN等。稳定的固溶体结构是这类HENs具有优异的力学性能、耐腐蚀性能及在高温下保持稳定物相的重要原因之一。Li等[21]使用磁控溅射沉积不同氮含量的(NbTaMoW)Nx涂层,其最高硬度达到30.8 GPa。他们的研究结果表明氮填补到晶格间隙后形成了各种氮化物相,从而产生显著的固溶强化作用。Srinath等[22]也通过磁控溅射探究了氮含量对(AlCrNbYZr)Nx涂层性能的影响,结果显示随着氮含量增大,该涂层逐渐由含不定形的纳米复合结构向FCC结构转变,更加致密的微观结构是其耐蚀性提高的重要原因。这种稳定的结构和缓慢扩散效应共同作用,使得涂层只有在较高温度下才会表现出更加尖锐的X射线衍射峰,涂层阻碍位错滑移能力下降,硬度下降[23],因此该涂层即使在极端的高温环境下也能保持较高的性能。如图4所示,各类体系在高温退火后都能保持较高的硬度,其中采用射频溅射制备的硬度为32.5 GPa且具有单相FCC结构的(HfTaTiVZr)N涂层在800 ℃退火后硬度增大至33.4 GPa,在1 300 ℃退火10 min后仍保持FCC结构,硬度仅下降至28.1 GPa,体现出优异的热稳定性。Huang等[24]利用磁控溅射制备的硬度为41 GPa的(AlCrNbSiTiV)N涂层则在900 ℃退火5 h后仍然保持40 GPa左右的硬度。

图3 FCC型二元氮化物(a)和高熵氮化物(b)的结构示意图 Figure 3 Structural sketches of FCC-type binary nitride (a) and high-entropy nitride (b)

图4 不同温度退火后含难熔金属元素涂层的硬度[23-27] Figure 4 Hardness of some coating systems containing refractory metal elements after being annealed at different temperatures [23-27]

受到原子半径差异的影响,各原子在随机占位时不可避免地发生晶格畸变。Chang等[28]为探究晶格畸变和鸡尾酒效应在高熵氮化物涂层中的作用,对比了不同氮含量下磁控溅射制备的(AlCrTa2TiZr)Nx、(HfNbTaTiZr)Nx、(MoNbTaTiZr)Nx和(Al2Cr2HfMoNbTa)Nx涂层的力学性能,发现原子半径差产生的晶格畸变效应有利于涂层力学性能的提高。晶格畸变效应和高堆积密度产生的热力学高内聚能可以有效抑制涂层成分与屏障材料之间的相互扩散,并且能提高扩散元素通过屏障的活化能[29]。Chang等[30]利用射频溅射在Si基体上沉积了厚度约为15 nm的(AlCrTaTiZr)N/(AlCrTaTiZr)N0.7双层薄膜,即使在900 °C的高温下仍保持结构稳定,同时能有效防止基体Si和外层Cu膜发生相互扩散。氮化物涂层在高氮含量下不仅易生成稳定的固溶相,且常伴随择优取向、物相类别、晶粒特征等微观结构的变化。Fieandt等[31]利用直流磁控溅射制备了(AlCrNbYZr)N涂层,观察到其晶体结构随着偏压和衬底温度的变化由疏松多孔结构变得更加致密和光滑,柱状结构特征减弱,其硬度在700 ℃下达到27 GPa。Lu等[32]通过磁控溅射探索了应用于航空润滑油中的(CrAlTiNbV)Nx涂层在不同氮气含量下的耐磨性,发现它表现出单一的FCC固溶结构,其择优取向随着氮含量的增加逐渐从(111)转变为(200)和(220),并且呈现出更致密的柱状组织,涂层的平均摩擦因数和磨损率分别低至0.096和1.8 × 10-7mm3/(N·m),在航空工业应用中展现出巨大的前景。

2.2 含弱氮化金属元素体系

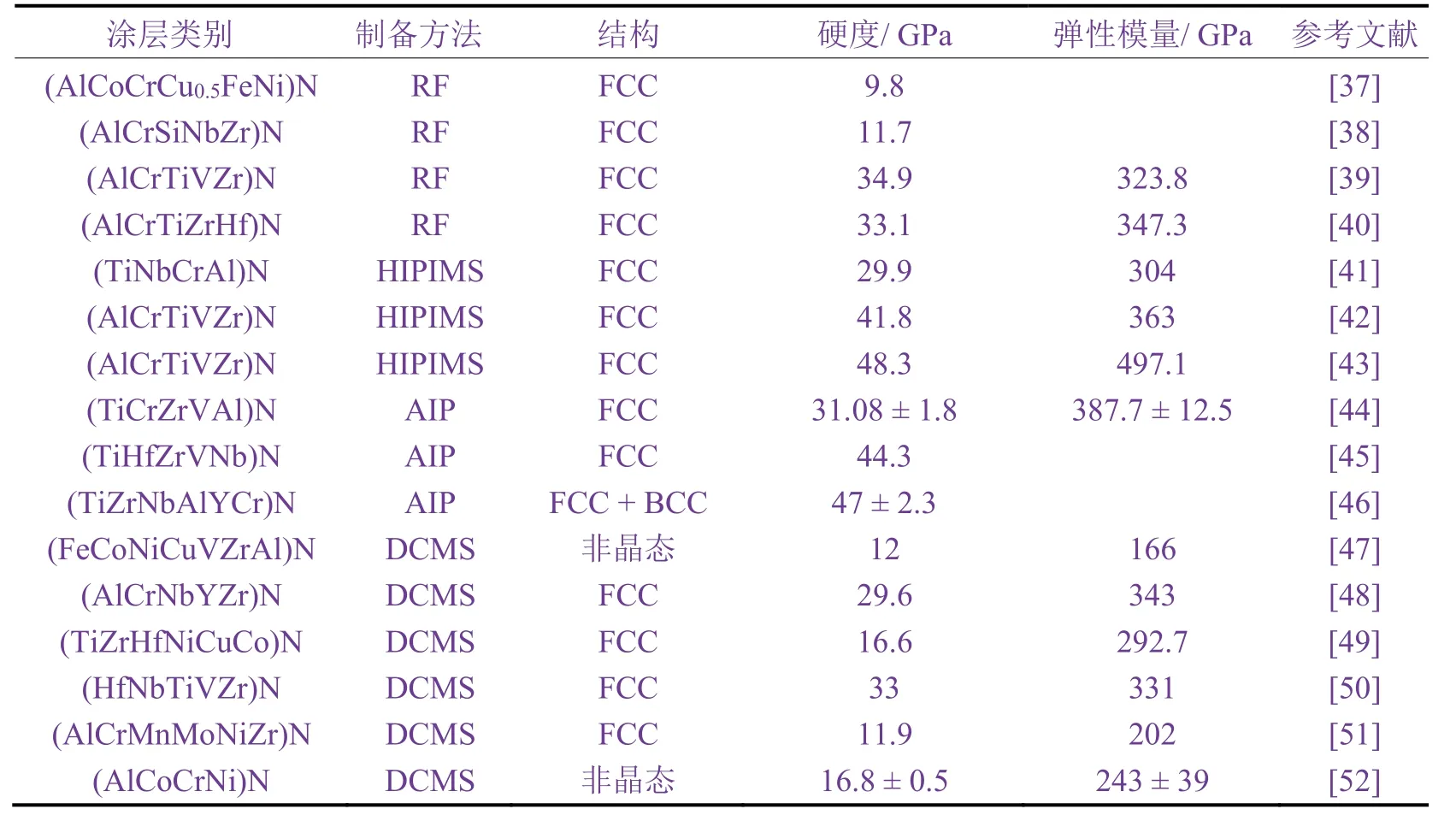

该体系中含有不易发生“氮化”的金属成分,如Co、Cu、Fe、Ni等,这类金属元素在晶格中倾向于以金属或者合金相的形式存在。然而众多研究表明,即使高熵氮化物涂层的组元中含有弱氮化金属元素,由多组元带来的高熵效应和缓慢扩散效应使得在生长过程中表面扩散有限,在沉积过程中涂层易于形成简单晶体结构[33]。如Sha等[34]使用磁控溅射制备的(FeMnNiCoCr)Nx涂层中大部分组元是弱氮化金属元素,在高氮含量时,金属原子随机占据BCC相的晶格位置,使得涂层由最初的FCC结构转变为BCC结构。从表1统计的高熵氮化物涂层的力学性能可以看出,相比于强氮化体系,含弱氮化元素的体系在力学性能上的表现并不突出。这类体系由于存在与氮亲和力弱的元素,在形成固溶体时常伴随金属相的出现或者晶界偏析,甚至形成非晶相,导致涂层出现软化的现象。如表1中的(AlCoCrCu0.5FeNi)N、(AlCrMnMoNiZr)N和(AlCoCrNi)N,硬度都小于20 GPa。然而这种现象并非完全适用于所有含弱氮化元素的体系,如Sobol等[35]通过电弧沉积的(FeCoNiCuAlCrV)N涂层硬度高达36.9 GPa。Bachani等[36]发现对于高功率脉冲磁控溅射制备的(TiZrNbTaFe)Nx涂层而言,氮元素含量为32.0%时表现出非常致密的FCC固溶相结构,得到36.2 GPa的高硬度,同时得益于均匀的成分分布、细小的晶粒及单一的物相结构,该涂层中腐蚀介质的扩散通道显著减少,表现出良好的耐腐蚀能力。而氮元素的含量为10%,该涂层呈无定形结构,具有最低0.014 μA/cm2的腐蚀电流密度。

表1 部分高熵氮化物涂层的沉积方式及其结构、硬度、弹性模量 Table 1 Structure, hardness, elastic modulus and preparation methods of high-entropy nitride coatings

2.3 含非金属元素体系

为了进一步提高涂层的硬度、耐磨性、热稳定性等性能,可在体系中加入非金属元素,如TiSiN、TiAlSiN、TiAlBN等。许多氮化物涂层体系中由于掺入Si已实现超硬级别的硬度[53],并且涂层不仅仅由单一的结构组成,而是形成了纳米复合结构。然而,这种纳米复合结构对性能提升的机理并未在高熵氮化物中得到很好的证明。Lo等[54]对不同偏压下磁控溅射沉积的(AlCrNbSiTiMo)N涂层进行的X射线衍射测试结果表明其结构整体表现为FCC单一固溶体相。Kao等[55]对退火前后射频磁控溅射制备的(TaNbSiZrCr)Nx涂层的结构和性能进行对比后发现,随氮的增加,涂层结构由BCC向FCC转变,硬度最高为34.5 GPa,并且退火后Me-N的键合率提升,Si的掺入有利于涂层生成更致密的结构并维持相结构稳定,达到了改善其力学性能的目的。Kretschmer等[56]发现在磁控溅射制备的(AlCrNbTaTi)N涂层中掺入一定量的Si可以细化晶粒,提高晶界结合强度。尽管Huang等[57]报道了磁控溅射沉积的硬度高达41 GPa的(AlCrNbSiTiV)N涂层,但由于并未检测到第二相,他们将高硬度归因于饱和氮化相的形成、固溶强化、晶粒细化和残余应力的累积。Zhao等[58]使用磁过滤多弧离子镀制备的硬度高达41.6 GPa的超硬(AlCrMoSiTi)N涂层也表现为FCC物相结构。然而,Zhang等[59]通过高分辨透射电镜(TEM)发现采用射频溅射沉积的(TiVCrNbSiTaBY)N除了有明显FCC衍射环以外,还存在非晶结构,证明该涂层为FCC和非晶的复合结构。因此,高的混合熵效应使得在HENs中加入非金属元素后增强了组成元素的相互溶解度,可能倾向于以固溶体结构存在,而不是生成非金属氮化物相。虽然有关非金属元素体系的研究不多,利用非金属元素促进HENs中纳米复合结构形成需要进一步探索,但在开发高硬度、高韧性、抗氧化、耐磨损等高性能涂层体系上已经表现出巨大的潜力。

3 HENs涂层的制备方法及其特点

高熵合金涂层常用激光熔覆、磁控溅射、热喷涂、电化学沉积等方法制备,其中物理气相沉积(physical vapor deposition,简称PVD)技术被广泛应用于装饰和刀具涂层的沉积,该方法制备的氮化物涂层往往具有较高的硬度、良好的抗氧化性及较低的磨损率,是制备硬质涂层的常用手段。其中磁控溅射和电弧离子镀被越来越多地应用于HENs涂层的制备。由于制备时的温度较低,在沉积涂层过程中产生快速“淬冷”,因此PVD方法制备的HEA膜层容易得到非晶相结构,然而随着氮原子的加入,填补了间隙,涂层结构因此向稳定的固溶体结构过渡。制备过程中的放电参数、氮气流量、基体偏压、沉积温度等参数能直接影响涂层的成分、结构、择优取向及表面品质,因此沉积参数优化对获得高性能的涂层有重要意义。

3.1 磁控溅射

磁控溅射技术沉积的涂层元素分布均匀、结构致密度高、内部缺陷少,且能较容易地控制成分配比,故被广泛用于制备各类氮化物涂层。如图5所示,在镀膜过程中引入反应气体与溅射气体,气体原子被电离后在磁场的作用下轰击靶材表面,被溅射的靶材中粒子与反应气体发生化合,形成氮化物并沉积到基板上。沉积使用的靶材可以是合金单靶、复合靶及金属多靶。该过程中可通过控制惰性气体与反应气体之间的比例来实现对反应气体含量的灵活调整。

图5 溅射镀膜示意图 Figure 5 Schematic diagram showing the formation of coating by magnetron sputtering

3.1.1 直流磁控溅射(DCMS)

高熵合金被提出之初,Yeh等[2]正是通过直流磁控溅射FeCoNiCrCuAlMn和FeCoNiCrCuAl0.5靶材来获得HENs涂层并加以研究。随着对高熵体系的开发需要,使用多组元的合金靶材不仅造成材料的浪费,也不便实现对某一种或两种特定元素比例的调节。因此,对新体系的探索通常采用多靶材磁控溅射方法[60],该方法不仅适合制备等化学计量比的涂层体系,也便于制备非等计量比的体系。如(HfNbTiVZr)N涂层,通过调整Hf靶的电流就可以探究不同Hf含量对涂层性能的影响。文献[61]指出Hf含量由低到高的变化使得涂层由单相结构转变为复合结构,硬度最高为18.8 GPa。直流磁控溅射被广泛用于各类涂层体系的制备。该方法虽能灵活调控元素含量,但由于其离化率较低,因此在性能上与其他方法相比有较大差距[45]。对于DCMS方法而言,其沉积过程中离化率较低,到达基体的粒子平均能量较低,离子较少,粒子在基体表面扩散能力差,对HENs涂层性能产生较大影响。此外,沉积过程中氮含量达到饱和后还可能产生“靶中毒”现象,使得溅射效率和沉积速率大幅下降。该沉积方法本身的特点在一定程度上制约了涂层性能的提升,且不适于驱动不导电的靶材。

3.1.2 射频磁控溅射(RF)

通过向电源接入正弦交流电的方式可以使得等离子体在两极之间不断振荡而获得足够的能量,提高溅射时的沉积速率,同时释放因反应气体含量较高而在阳极累积的电荷。Kao等[55]采用射频溅射的方法制备了(TaNbSiZrCr)Nx涂层,通过改变氮气流量来提高涂层硬度,在N2/Ar比例为1∶1时硬度达到34.5 GPa,沉积该涂层使硬质合金微钻刀具的使用寿命提高了3倍。众所周知,偏压影响入射到基体表面带电粒子的数量和能量,产生的轰击效应可极大改善涂层微观结构和性能。Lo等[62]在用射频方法制备(AlCrNbSiTiMo)N涂层时观察到,负偏压的增加提高了原子在涂层表面扩散和参与化学反应的能力,生成更加致密的结构,偏压达到-100 V时涂层硬度上升到34.5 GPa,同时抗磨损能力增强。非晶态的HENs涂层往往在硬度、耐磨性等方面不如单相结构。当沉积温度较低时,涂层表面原子扩散能力有限,常形成纤维状结构。因此,适当提高基体温度,使得原子具有较高的扩散能力,常常能形成较致密的结构。Lin等[63]通过改变偏压和提高基体温度,沉积了高硬度的(Cr0.35Al0.25Nb0.12Si0.08V0.20)N涂层。随着温度的升高,该涂层中各元素含量变化较小,残余应力降低且结构致密化程度提高,硬度由28 GPa增大至31 GPa,并在-150 V偏压下得到35 GPa的最大值。

3.1.3 高功率脉冲磁控溅射(HIPIMS)

通过使用矩形波的脉冲电源代替传统直流电源,能有效抑制镀膜过程中产生的缺陷,提高沉积速率。HIPIMS具有靶材离化率高、沉积的涂层致密性好等特点[64-65]。Xu等[42]研究了氮气流量对HIPIMS制备(AlCrTiVZr)Nx涂层的影响,发现涂层结构随着氮含量的增加由非晶相向FCC相转变,其最高硬度达到41.8 GPa。此外,他们还对比了相同制备参数下HIPIMS和DCMS所制(AlCrTiVZr)N涂层的区别[43]:在HIPIMS高能粒子的轰击下,涂层的微观结构更加光滑致密,在高偏压下产生的热效应可以在一定程度上消除涂层的内部缺陷,细化晶粒尺寸,降低表面粗糙度;DCMS制备的涂层硬度只有25.3 GPa,HIPIMS沉积的涂层硬度却高达48.3 GPa。虽然HIPIMS在高熵体系制备方面的应用较少,但较高的靶材离化率使其在涂层体系的开发方面有巨大的应用前景。

3.2 电弧离子镀(AIP)

电弧离子镀成膜主要依靠靶材元素与工作气体电离产生的等离子体。电弧等离子体的形成始于小阴极区域的电子冷发射。在一个狭小的鞘中,密集的电子使靶材加热到沸腾的温度,变为热场发射,靶材蒸发和电离的粒子数量呈现雪崩式的增长,在真空室中产生密集的等离子体,被离化的靶材粒子经电场和磁场加速后在基体表面形成涂层。因此,电弧离子镀膜具有较高的沉积速率和离化率(可达到80%以上),该方法制备的氮化物涂层往往表现出较高的硬度,是硬质涂层常用的沉积技术之一。Xu等[44]采用电弧离子镀驱动Zr、Cr、V及TiAl靶材沉积(TiCrZrVAl)Nx涂层,其最大硬度和弹性模量分别为(31.08 ± 1.81) GPa和(387.66 ± 12.49) GPa。对涂层的微观结构进行分析后发现该涂层随氮含量的增多呈柱状生长且高熵效应促使FCC相生成,由低氮含量时的非晶结构向高氮含量时的单相结构转变。此外,表面大颗粒的出现还可能产生阴影效应,导致裂纹出现,涂层完整性被破坏。Pogrebnjak等[66]在不同氮气压强下通过电弧离子镀方法制备(TiZrNbAlYCr)N涂层,发现该涂层的结构在低氮气分压下是BCC,而在高氮气分压下转变为FCC + BCC,其硬度最高达到(47 ± 2.3) GPa的超硬级别。此外,氮分压的增加使得阴极表面高熔点化合物增多,涂层表面大颗粒的数量和尺寸相应减小。

电弧对靶材表面的不均匀烧蚀导致沉积过程中不可避免地产生大颗粒,不仅使表面形貌出现起伏,粗糙度上升,破坏涂层完整性,而且大颗粒处较为集中的应力限制了涂层韧性的提高,在一定程度上影响了硬质涂层的应用。通过磁场过滤掉部分中性原子和大颗粒,产生高品质的等离子体,可明显减少涂层表面大颗粒的出现,使涂层结构更加致密。Zhao等[58]采用磁过滤配合多弧,通过改变各靶的电流实现了成分的调节,获得了具有光滑和致密形貌的(AlCrMoSiTi)Nx涂层。磁过滤减轻了电弧沉积时大颗粒的影响,氮含量达到70%的涂层表现出超硬的特性,硬度达到(41.6 ± 1.27) GPa,且完整致密的结构使得涂层表现出较低的腐蚀电流密度,具有良好的耐蚀性。

电弧离子镀较高的靶材离化率、沉积速率,以及涂层良好的膜基结合力和力学性能,使其在HENs领域具有广阔的发展前景。然而该方法不可避免地会产生大颗粒,涂层致密性不高,这在很大程度上制约了该技术的发展。如何减少涂层中的大颗粒,是电弧离子镀必须开展的研究课题。

4 总结与展望

相比于传统合金涂层,HEA涂层由于其独特的结构及丰富的体系构成,在涂层领域有重大的研究价值。与HEA涂层相同,HENs同样具有四大核心效应。受到高混合熵效应的影响,无论是与氮原子结合能力强的体系还是与氮原子结合能力弱的体系,乃至含非金属元素的体系,均表现出较强的生成单一固溶体结构的倾向。就其体系分类而言,单一的固溶体结构造就了强氮化金属元素体系出色的力学性能;而弱氮化金属元素体系虽然表现出较低的硬度,但由于其致密的微观结构而在腐蚀防护、电学、磁学等领域展现出巨大的应用潜力。尽管含非金属元素体系在结构上表现出较大的固溶度,然而部分体系中纳米多相结构的存在被证实。非金属体系中的纳米复合结构给涂层性能改善提供了另一个研究思路。磁控溅射和电弧离子镀膜技术自身的特点使得它们制备的涂层在微观结构和性能上表现出明显的差异。磁控溅射镀膜制备的膜层往往成分均匀,表面光滑致密,但其沉积速率在一定程度上受制于离化率,对于获得较厚的HENs而言,其优势并不明显。高的离化率使得电弧离子镀技术具有沉积速率高、膜基结合力好等特点,然而表面大颗粒的产生不利于其涂层性能的提高。未来HENs涂层的研究可以从涂层结构成分的设计和制备方法两方面开展:

1) 为了最大限度提高体系的熵,大量研究在设计成分时选择了近原子比或等原子比的体系,而不是按照随机比例制备。其原因是在理想状态下非等原子比的体系往往混合熵较低。相比于等原子比体系,有关非等原子比的HENs体系的报道较少。各元素成分的选择作为HENs涂层设计的重要一环,对其结构和性能有重大的影响。由于组成元素种类多,对涂层影响较为复杂,组元中某种或几种元素的成分对整个系统的影响有待探究。计算机模拟为高熵体系的探索提供了可能的方向,可提高元素选择的效率,减少试验过程中的材料浪费。通过第一原理原则模拟计算,对结构和性能进行预测,可为HENs涂层的成分设计提供重要的参考信息。

2) 采用不同PVD方法制备HENs涂层时,沉积过程中的靶材放电参数(靶电流、电压、功率等)、基体偏压、工作气压(氮气流量)、沉积温度等都会影响从靶材到基体上微观粒子的数量和能量,从而造成涂层表面品质、微观结构和性能上的差异。因此,需要结合涂层的成分选择来优化沉积方法,使各参数能够合理匹配,才能更好地制备出高性能的HENs涂层。

熵效应给高熵材料提供了极大的开发空间。通过对体系研究、沉积参数优化,以及元素含量与性能之间调控的进一步探索,相信高熵氮化物涂层在材料防护领域将展现出非常重要的应用价值。