碳纤维化学镀银工艺

路杨,付翀,李旭,周雄飞,刘宇昕,李振阳

西安工程大学材料科学与工程学院,陕西 西安 710048

银具有优良的导电、导热及抗腐蚀性能而常被用于碳纤维改性。化学镀具有成本低廉、操作简单等特点,在材料表面改性中应用广泛[6-7]。对碳纤维表面化学镀银可以很好地克服以上问题[8-9]。但是碳纤维化学镀银往往存在反应不充分[10]、镀液稳定性差[11]、银利用率低,以及镀银层不致密、均匀性差等问题。因此,如何提高镀液稳定性和银利用率,改善镀银层的品质,是一个亟待解决的问题。本文首先利用稳定性适中的氨水、乙二胺作为双配位剂,与银离子形成稳定配合物,再利用还原性适中的葡萄糖和酒石酸钾钠作为双还原剂,令镀液的稳定性得以提高。通过化学镀银成功地制得了银层覆盖良好、均匀的镀银碳纤维,为其在电子仪器、导电聚合高分子材料和复合材料方面的应用打下基础[12-13]。

1 实验

1.1 材料和试剂

碳纤维(长约1 mm,直径7 μm):日本东丽公司;十二烷基硫酸钠、过硫酸铵、乙二胺、氯化亚锡、 硝酸银、氨水、氢氧化钾、无水葡萄糖、酒石酸钾钠(均为分析纯):国药集团化学试剂有限公司。

1.2 碳纤维预处理

1.2.1 除油

采用丙酮除油,温度30 ℃,时间3 h,超声搅拌。

1.2.2 粗化

(2) 保持群体多样性、避免早熟过早收敛,减少选择和交叉操作造成的有用信息流失,保证遗传算法搜索的有效性。[9]

(NH4)2S2O8150 g/L,硫酸100 mL/L,温度30 ℃,时间20 min,超声搅拌。

1.2.3 敏化

37%浓盐酸50 mL/L,SnCl2·2H2O 30 g/L,温度30 °C,时间20 min,超声搅拌。

1.2.4 活化

AgNO310 g/L,NH3·H2O 30 mL/L,温度30 ℃,时间20 min,超声搅拌。

1.3 碳纤维化学镀银

化学镀银液由银氨溶液和还原液组成,其基础配方为:AgNO314 g/L,NH3·H2O 60 mL/L,KOH 7 g/L,乙二胺20 mL/L,葡萄糖8 g/L,酒石酸钾钠2.5 g/L,无水乙醇40 mL/L,聚乙二醇80 mg/L。

银氨溶液配制:向硝酸银溶液中滴加NH3·H2O直至溶液由浑浊变为澄清,再依次加入定量的KOH和乙二胺。

还原液配制:将葡萄糖溶液与酒石酸钾钠溶于50 mL水中煮沸15 min,冷却后加入定量的聚乙二醇和无水乙醇。

化学镀银过程:在50 mL还原液中加入0.3 g碳纤维并超声振荡,待碳纤维分散均匀后加入50 mL银氨溶液,在30 ℃下反应30 min。化学镀银完毕,取出碳纤维并清洗数次,在50 ℃下干燥5 h。

1.4 性能测试与表征

采用荷兰FEI公司的Quanta-450-FEG+X-MAX50型场发射扫描电子显微镜(SEM)观察处理前后碳纤维的表面形貌并标定纤维直径,得到镀层厚度;采用EDAX公司的GENESIS XM型能谱仪(EDS)分析碳纤维微区的元素组成;采用荷兰Panalytical公司的X-Pert Pro型X射线衍射仪(XRD)分析镀银前后碳纤维的物相。

按式(1)计算碳纤维的增重率[14]。

式中:w为碳纤维镀银后的增重率,m1、m2为镀银前、后碳纤维的质量。

2 结果与讨论

2.1 不同因素对碳纤维化学镀银的影响

2.1.1 AgNO3质量浓度

AgNO3作为化学镀Ag的主盐,其含量显著影响着反应速率。从图1可知,当AgNO3质量浓度为8 g/L时,碳纤维的增重率较低,说明Ag的镀覆量较少;随AgNO3质量浓度增大,碳纤维的增重率缓慢增大;AgNO3质量浓度高于12 g/L时,碳纤维的增重率急剧上升,在14 g/L时达到最高增重率125.4%;随后继续增大AgNO3质量浓度,碳纤维的增重率反而下降。Ag具有自催化作用,令化学镀银能够持续进行。当镀液中Ag+浓度增大时,反应速率增大,镀层随之增厚。但当镀液中Ag+浓度过高时,镀液容易发生自分解,稳定性变差。因此选择AgNO3质量浓度为14 g/L。

图1 AgNO3质量浓度对碳纤维增重率的影响 Figure 1 Effect of mass concentration of AgNO3 on mass gain rate of carbon fiber

2.1.2 葡萄糖质量浓度

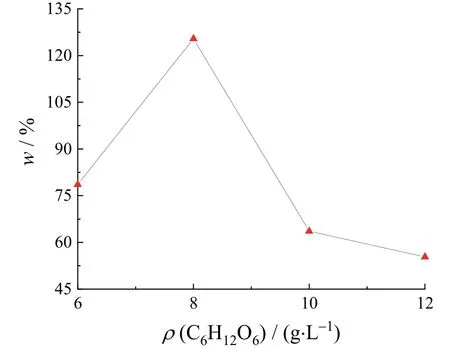

葡萄糖作为还原剂,对化学镀Ag过程起着至关重要的作用。增大葡萄糖浓度能够提高Ag的沉积速率,但葡萄糖浓度过高时,快速沉积虽然可以节省反应时间,但部分银将会在溶液中析出,碳纤维表面的Ag镀层可能会变得粗糙,镀银效率明显下降。从图2可知,当葡萄糖质量浓度为6 g/L时,碳纤维的增重率较低,说明反应较慢;增大葡萄糖质量浓度到8 g/L时,碳纤维的增重率增大到125.4%;之后随着葡萄糖质量浓度的增大,碳纤维的增重率减小。因此选择葡萄糖的质量浓度为8 g/L。

图2 葡萄糖质量浓度对碳纤维增重率的影响 Figure 2 Effect of mass concentration of glucose on mass gain rate of carbon fiber

2.1.3 KOH质量浓度

从图3可知,随着KOH质量浓度的增大,碳纤维的增重率呈先增大后减小的变化趋势。在KOH质量浓度为7 g/L时增重率最大。镀液中KOH浓度增大时,生成的银氨配离子增加,提高了镀液的稳定性,并加速AgNO3的还原。但KOH浓度过高时,镀液中析出的Ag增多,使得碳纤维表面沉积的Ag减少,且过量的KOH与银氨配离子反应会导致镀液稳定性变差。因此选择KOH质量浓度为7 g/L。

图3 KOH质量浓度对碳纤维增重率的影响 Figure 3 Effect of mass concentration of KOH on mass gain rate of carbon fiber

2.2 不同工序后碳纤维的形貌与成分分析

2.2.1 除油后的碳纤维

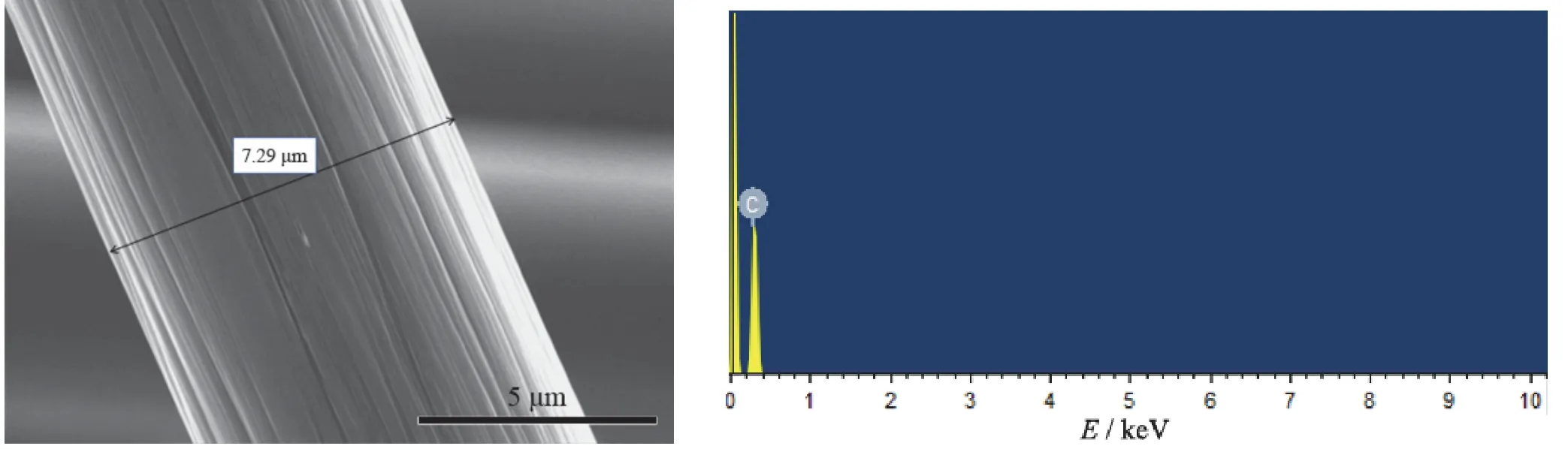

由图4能够看出除油后碳纤维沿轴向有较浅的凹槽,这是碳纤维在制备过程中的拉拔造成的。碳纤维的组成元素为C,没有其他杂质。

图4 除油后碳纤维的SEM图像与EDS谱图 Figure 4 SEM image and EDS spectrum of carbon fiber after degreasing

2.2.2 粗化后的碳纤维

从图5可以看出,粗化后碳纤维表面出现明显的轴向沟壑,这种结构能够增大碳纤维与Ag镀层之间的接触面积,从而提高两者之间的结合强度。粗化后碳纤维的直径和元素组成并未发生明显改变。

图5 粗化后碳纤维的SEM图像与EDS谱图 Figure 5 SEM image and EDS spectrum of carbon fiber after roughening

2.2.3 敏化、活化后的碳纤维

在敏化过程中锡离子吸附在碳纤维表面,在后续活化时溶液中的银离子被锡离子还原,从而形成了一种以凝胶形式粘附于碳纤维上的贵金属晶核,这些晶核在化学镀过程中作为催化中心,能够促进化学镀的顺利进行。

从图6可以看出,敏化、活化后碳纤维表面已获得一层均匀分布的白色微粒。经EDS分析可知,此时除了碳纤维自身成分(C元素)外,还含有Ag(质量分数为20.17%)。由此可知白色微粒为Ag单质,碳纤维表面己经被一层很薄的银膜覆盖。

图6 敏化、活化后碳纤维的SEM图像与EDS谱图 Figure 6 SEM image and EDS spectrum of carbon fiber after sensitization and activation

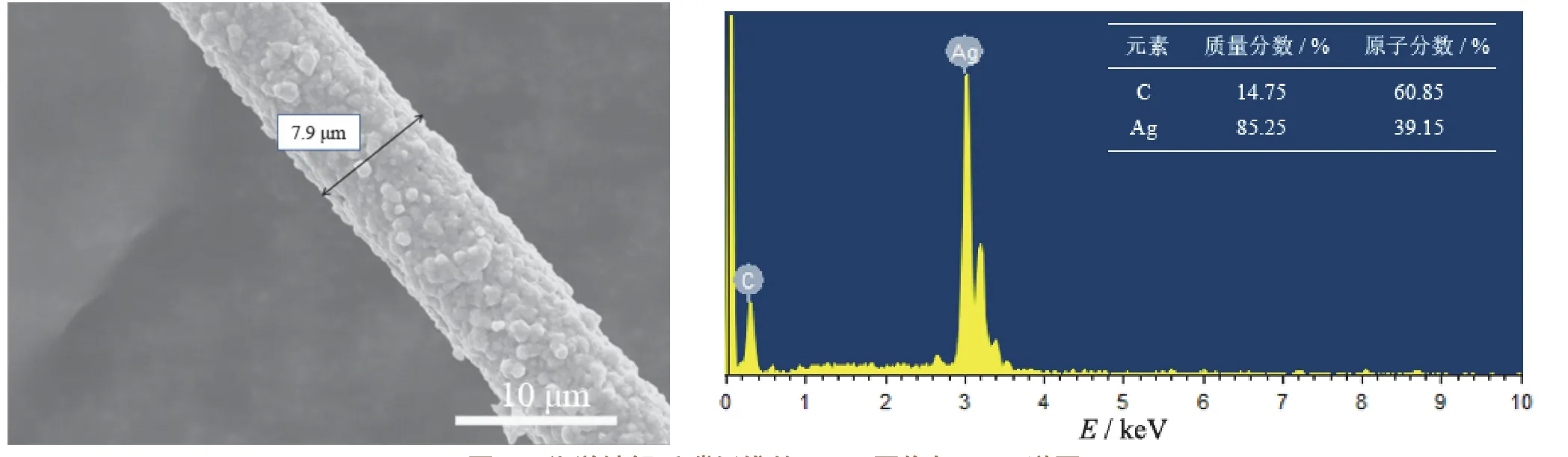

2.2.4 化学镀银后的碳纤维

从图7可以看出,经化学镀银后碳纤维表面已获得均匀、致密、完整的镀银层,表面整体较粗糙,直径约为7.9 μm,即Ag镀层厚度约为0.305 μm。经EDS分析可知,镀银碳纤维中Ag的质量分数约为85.25%。

图7 化学镀银后碳纤维的SEM图像与EDS谱图 Figure 7 SEM image and EDS spectrum of carbon fiber after electroless silver plating

2.3 镀层的XRD分析

由图8可见,原始碳纤维的XRD谱图只在2θ= 26°处出现一个馒头峰。镀银碳纤维在2θ为38.0°、44.2°、64.3°、77.4°和81.5°均出现特征峰,分别对应面心立方结构Ag的(111)、(200)、(220)、(311)和(222)晶面,原始碳纤维的特征峰几乎未呈现,说明碳纤维表面Ag镀层包覆良好。

图8 原始碳纤维和镀银碳纤维的XRD谱图 Figure 8 XRD patterns of original carbon fibers and silver-coated carbon fibers

3 结论

1) 碳纤维经过粗化后表面积增大,对提高银镀层结合力有利;敏化、活化后碳纤维表面覆盖一层催化晶核,为后续化学镀提供活性中心。

2) 当AgNO3质量浓度为14 g/L、葡萄糖质量浓度为8 g/L、KOH质量浓度为7 g/L时,碳纤维化学镀银后的增重率可达125.4%,表面获得致密、均匀、包覆完整的Ag镀层,其厚度约为0.305 μm。