玉米籽粒联合收获机清选装置优化设计与试验

张 伟,靳 范,,李谦绪, 张俊三,翟修萍,王善博

(1.新疆农业大学机电工程学院,乌鲁木齐 830052;2.新疆新研牧神科技有限公司,乌鲁木齐 830011)

0 引 言

【研究意义】随着我国玉米产业的发展,玉米收获机械也发展迅速[1-2],其中玉米籽粒清选装置是收获作业中关键部件,对整机工作性能有着重要影响作用[3-5]。由于田间玉米籽粒直接收获过程中物料混合种类复杂,且在清选筛面的运动状态多样化,导致玉米籽粒收获出现清选效率低下,含杂率高等。【前人研究进展】司增永[6-7]以横置多滚筒清选为研究对象,以分风板倾角、筛网开度、风机转速为因素开展了单因素试验与正交试验,得出了最佳组合参数组合。钟挺[8-9]在4LZ-1.0Q型联合收获机上利用模糊综合评价分析数据,得出了影响清选性能的参数的主次因素,有效降低了清选损失率和夹带损失率。樊晨龙等[10]设计双层异向清选装置试验台完成台架试验,得出了清选筛面运动规律,并确定了筛网曲柄的最佳长度和喂入量,改善了清选性能。栗晓宇等[11]基于CASE4099收获机设计了一种竖式调节分风板对清选装置内部流场仿真和试验,得出了流场在中部分布均匀,垂直方向差值很小,当分风板右偏18°流场中风速均匀,籽粒清选效果较好。John Deere[12]公司生产的C440收获机设计了一种4层筛网与2个无筛孔抖动板结合的装置,抖动板承接轴流落下的物料,并将物料均匀送至风选室,有效提高了大喂入量物料清选效率。Ali Mirzazadeh[13]采用神经网络建立了清选机构参数与清选损失率之间的关系。LIANG等[14]分析了负载对清选装置内部气流速度和体积分布以及风机内部总压力分布对气流的影响。【本研究切入点】目前新疆地区玉米籽粒收获过程中清选参数不合理导致的清选损失率大,损失率较高。需对籽粒筛分过程中进行动力学分析,确定玉米籽粒收获机清选装置主要性能参数,采用ADAMS仿真分析得出筛网加速度曲线,验证参数设计的合理性。【拟解决的关键问题】分析玉米籽粒含杂率和损失率影响的主要因素,采用Box-Behnken中心组合试验设计开展田间试验,分析清选风机蜗壳参数进行优化,研究不同转速下的风量大小,提高清选效率。运用软件优化,得到清选装置的最佳组合参数,为研制籽粒清选装置提供理论参考。

1 材料与方法

1.1 材 料

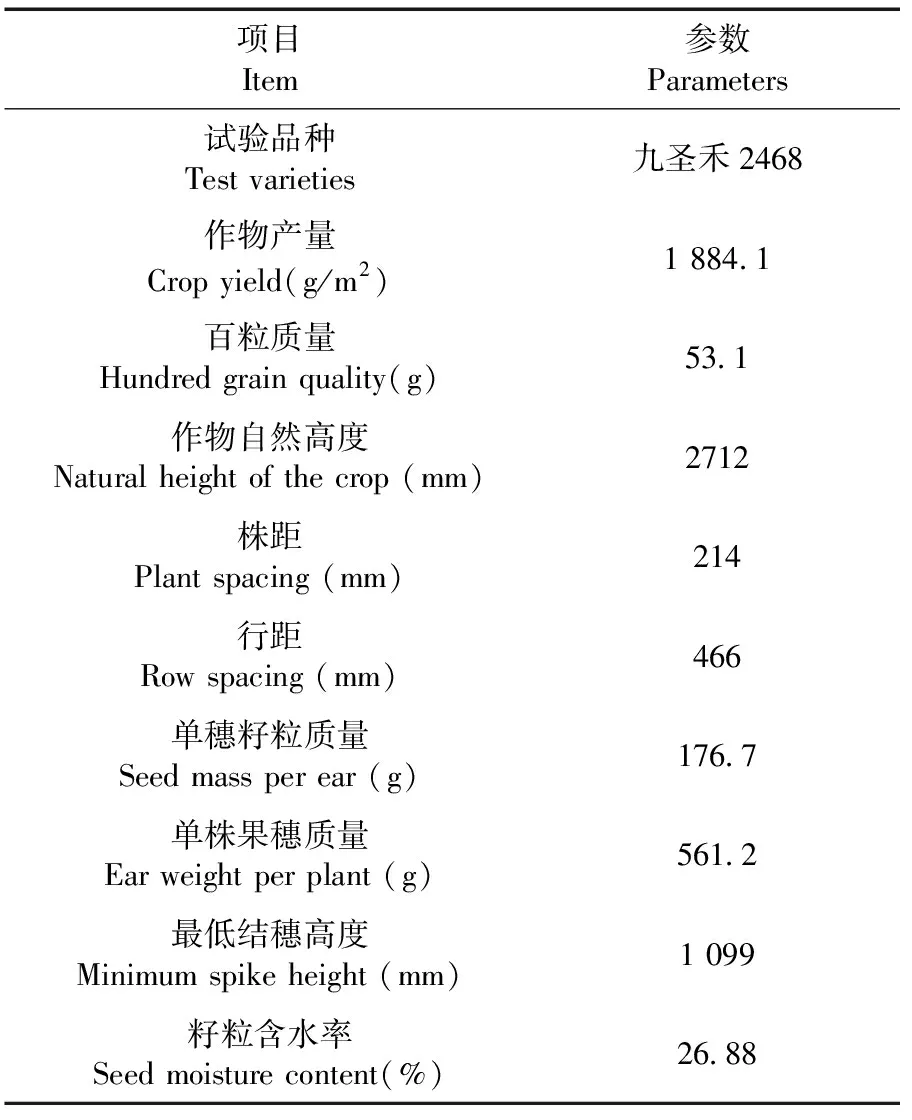

试验于2021年10月在新疆昌吉市西三畦村进行,玉米长势良好,无倒伏现象。表1

试验机型为新疆机械研究院股份有限公司试制的自走式玉米籽粒收获机,器材包括水分测量仪(分辨率0.1%)、电子秤(精度0.1g)、推拉力计、秒表、钢卷尺、籽粒样品袋、帆布等。

表1 田间试验条件

1.2 方 法

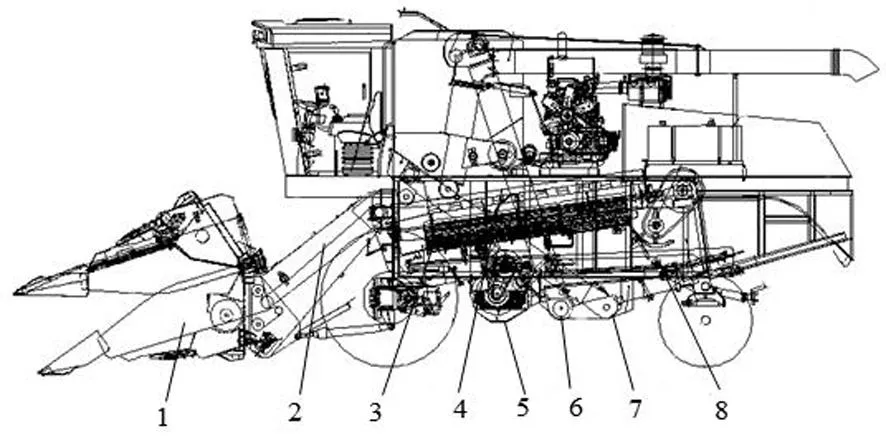

1.2.1 整机工作原理

4YZT-8型玉米籽粒联合收获机主要由折叠式割台,过桥,脱粒装置,风筛清选装置以及液压系统等组成,其工作过程为,当收获机前进时,在割台作用下将玉米果穗顺利采摘输送至过桥装置,过桥将玉米果穗送至脱粒滚筒,在轴流滚筒与凹板的作用下脱出玉米籽粒,随后混合物料进入清选系统,玉米籽粒经过清选分离后进入粮食搅龙输送至粮箱收集,未脱离干净的玉米果穗则进入杂余搅龙,再次被送入脱粒系统进行二次脱粒和清选分离,玉米茎秆和苞叶等杂质则被清选装置直接排出机体外。图1

注:1.折叠割台;2.过桥;3.轴流滚筒;4.凹板;5.风机;6.粮食搅龙;7.杂余搅龙;8.清选筛

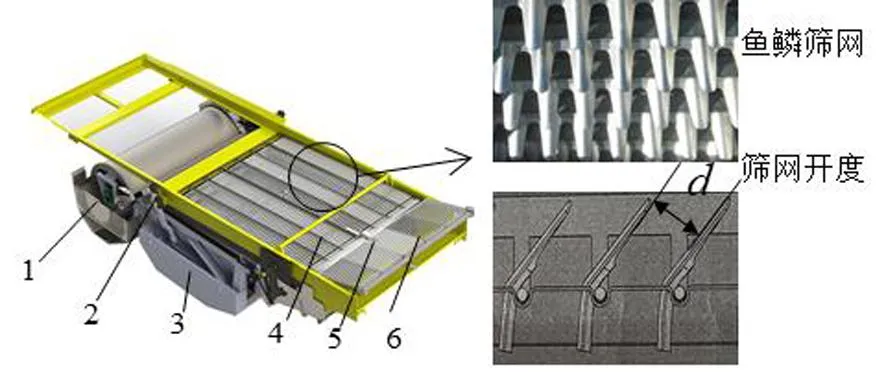

1.2.2 清选结构组成与工作原理

清选结构主要有清选上筛、清选下筛、清选尾筛、离心风机,分风板等组成。图2

注:1.风机;2.曲柄连杆;3.籽粒收集箱;4.鱼鳞上筛;5.鱼鳞筛调节把手;6.尾筛

该清选装置由上清选筛与下清选筛采用双边驱动。上清选筛通过连杆与下清选筛连接,从而做往复运动。两侧摇臂分别与偏心轮连接,离心清选风机位于上下清选筛体的前下方,与筛网成一定角度安装。

1.2.3 清选工作原理

该装置采用上下双层筛网筛选分离玉米脱出物,当玉米籽粒从脱粒滚筒中落入抖动板,抖动板在摆臂的作用下往复运动,将玉米籽粒送至上清选筛面。同时根据玉米籽粒与玉米芯轴和茎秆等杂质的空气动力学特性不同,上下筛振动与离心风机产生的高速气流经过分风板导流作用下,气流被分为两部分,前一部分气流主要作用于鱼鳞筛中前部分,增强混合物料的分离能力,后一部分气流主要作用于筛网中后段,主要用于将物料中的杂质被清选出机体外,当玉米籽粒通过上筛筛分后,未脱净的破碎玉米芯等通过后筛网透筛至杂余搅龙进行二次复脱清选,经过离心风机气流和筛体的共同作用下再次将杂质清选出机体外,洁净的玉米籽粒则进入粮食搅龙被送入粮箱中收集。图3

注:1.玉米籽粒;2.碎茎秆;3.玉米茎叶;4.碎玉米芯;5.茎秆与芯轴混合杂质

1.2.4 关键部件的结构设计与优化

1.2.4.1 振动清选筛

清选筛是清选工作中核心部件之一,该清选系统配置上下双层筛面,通过前期研究可知物料在是筛面的运动状态影响着最终清选效果,因此清选筛的设计必须有较好的透筛性和良好的物料输送性。清选筛网负荷增大,就会导致大量物料产生堆积,影响清选效果。鱼鳞筛网由冲压鱼鳞筛片组成,筛网开度大小可根据实际作业情况调整,工作效率高,不易发生形变,适应作业场景能力强等特点,可有效降低杂质的透筛率,且推送杂质能力强于其它筛网,且不易发生堵塞。。在收获不同作物时,可随时调节筛网的开度大小,满足复杂作业工况的要求。

在清选作业中,筛网面积对喂入量的影响较大,确定出合适的筛网面积对实现高效清选作业参考查阅《农业机械设计手册》[15]可知筛面的尺寸与喂入量有关,清选筛的长度可由下式得出

式中:Qs—喂入量,kg/s;

B—筛面宽度,mm;

qs—筛子单位面积承受谷物混合物喂入量kg/(s·m2),可调节鱼鳞筛qs约为1.9~2.5 kg/(s·m2)。

根据脱粒滚筒脱出的玉米籽粒实际落料幅宽最终确定清选筛的宽度为1 241 mm,为实现高效率作业取收获机最大工作喂入量8 kg/s,带入上式计算得出筛子的长度L为1 500 mm。

1.2.4.2 清选筛面物料运动

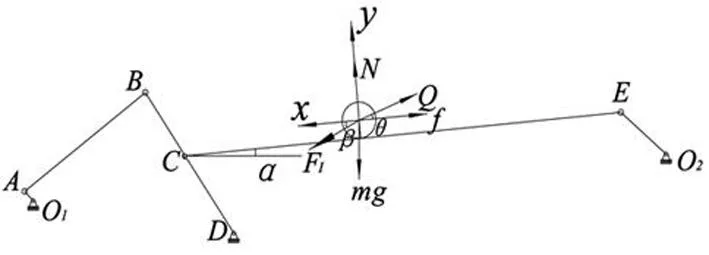

玉米果穗经过脱粒滚筒揉搓梳刷后得到的混合物料落在抖动板和筛网上,物料在筛网振动和风机产生的气流双重作用下实现杂质分离。以静力学为基础分析物料在筛体上运动状态。将筛网近似认为简谐运动[16]。物料在筛面存在三种状态即沿筛面上滑,抛起,以及沿筛面下滑[17-18]。同时根据前期的实验基础设计筛面的倾角为3°,振动方向角β取30°,风机倾角设计为30°。为使物料沿筛面下滑则满足下式。图4

图4 物料在筛面的运动Fig.4 Movement analysis of materials on the screen surface

FIcosβ+mgsinα>f+Qcos(θ-α).

(2)

当物料仅沿着筛面向下滑动时,

N=mgcosα+FIsinβ-Qsin(θ-α).

(3)

物料在筛面所受摩擦力为,

f=Ntanφ.

(4)

式中,FI—玉米籽粒所受振动惯性力(N);

f—玉米籽粒受到的摩擦力(N);

Q—玉米籽粒受到的气流作用力(N);

N—筛面对玉米籽粒的支持力(N);

m—玉米籽粒质量(kg);

g—重力加速度9.8 m/s2;

α—筛面倾角(°);

β—振动方向角(°);

θ—气流方向角取30°;

φ—筛面与籽粒的静摩擦角为26°。

联立上式可得:

FIcosβcosφ+mgsinαcosφ>mgcosαsinφ

+FIsinβsinφ-Qsin(θ-α)sinφ+

Qcos(θ-α)cosφ.

(5)

整理化简可得:

物料所受惯性力可用下式表示:

FI=|mAω2sinωt|max

(7)

查阅文献[15]物料所受到气流作用力为:

Q=mkpv2.

(8)

式中A—筛网振幅(Hz);

ω—筛网角频率(rad/s);

kp—玉米籽粒漂浮系数0.085[15];

t—时间(s);

v—气流相对速度,取籽粒最小悬浮速度11 m/s[15].

将上式联立带入可得物料相对筛面下滑条件为:

同理可得玉米籽粒相对筛面上滑条件(此时f与P的方向与上图相反)可用下式表示,

当物料在筛面即将被抛起时,此时物料所受支持力为:

N=mgcosα-FIsinβ-Qsin(θ-α).

(11)

当物料被抛起时满足N<0,同时可得物料被抛起的条件可用下式表示,

筛网加速度应该同时满足沿筛网上滑,下滑,以及向上抛起条件,a>K1>K2,且a>K3筛网振动加速度a=Aω2≥11.94 m/s2,当加速度过高时,筛面物料来不及筛分就被吹出清选室外,容易造成较大损失率。查阅文献[15]得出振动筛加速度一般小于2.5 g可得振动筛加速度范围取值为,11.94~24.5 m/s2.

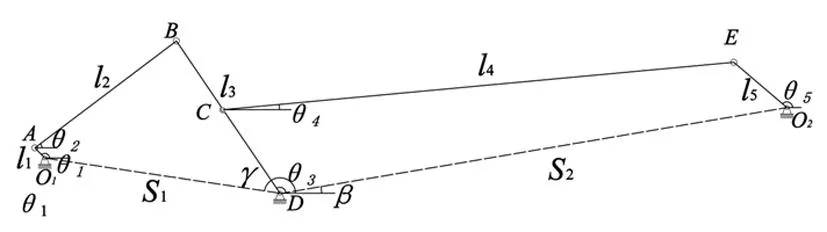

同时根据联合收获机对筛网振动幅度标准,设计曲柄半径r=33 mm,根据前期样机设计,取lAB=450 mm,lBD=425 mm,lCE=1500 mm,lEO2=155 mm。

1.2.4.3 振动筛平面连杆运动(图5)

图5 振动筛平面连杆示意Fig.5 Schematic diagram of the plane connecting rod of the vibrating screen

对筛体运动机构建立矢量方程:

式中:ω1—曲柄O1A角速度,rad/s;

ω2—连杆AB角速度,rad/s;

ω3—摇杆BD角速度,rad/s;

α1—曲柄O1A角加速度,rad/s2;

α2—连杆AB角加速度,rad/s2;

α3—摇杆BD角加速度,rad/s2;

筛面运动矢量方程为:

(19)

式中,ω4—筛面CE角速度,rad/s;

ω5—摇杆EO2角速度,rad/s;

α4—筛面CE角加速度,rad/s2;

α5—摇杆EO2角加速度,rad/s2;

筛面角加速度α4不断变化,得出物料在筛面的运动状态受到曲柄转速的影响,当曲柄转速增大时,物料在筛面运动加剧,当筛网振动频率过大时,杂质透筛率和物料损失率率也会随之增大,当曲柄转速过小导致筛网振动频率低,筛网负荷量增大。影响最终清选效果。需要后期进行试验确定筛网的振动频率最佳区间。

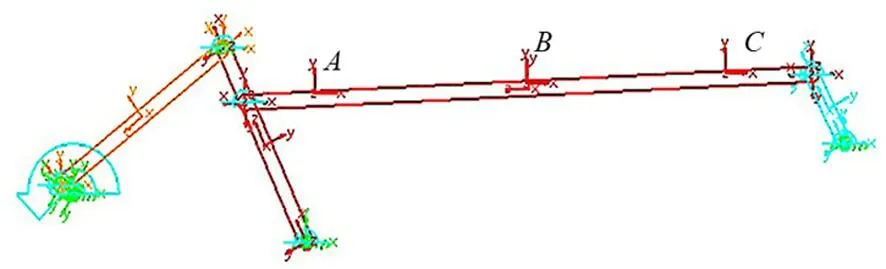

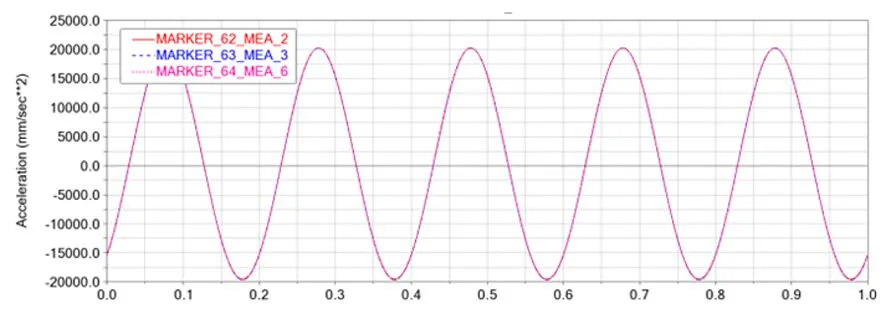

1.2.4.4 清选筛运动仿真

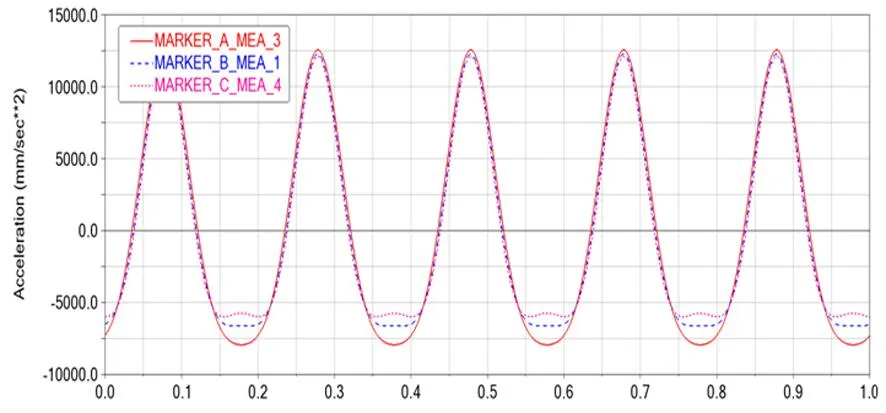

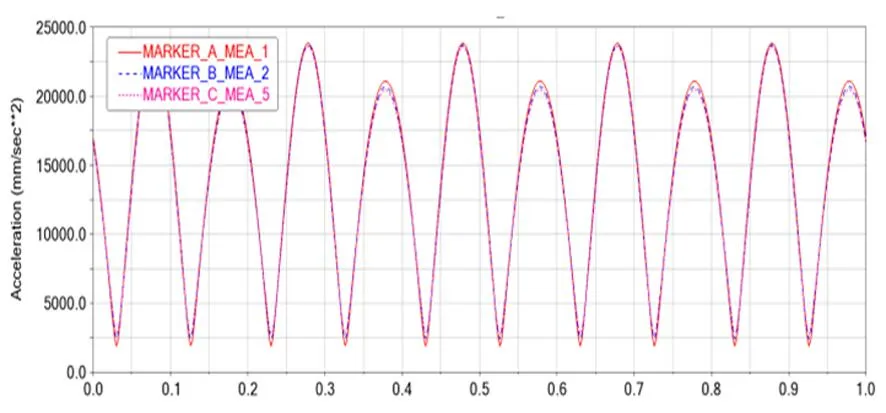

在ADAMS/View中全局坐标系设置为Cartesian,MMKS单位,重力加速度取9.8 m/s2建立清选筛振动简易模型并添加约束条件,其中L1为振动筛驱动原件(曲柄)L4为振动筛体,其余均为摇杆。A、B、C为振动筛上三个测点[19]。在仿真模块中根据已知工况设置初始曲柄转速300 r/min(1 800 d×time),仿真时间为1s,仿真步数为500。图5~9

图6 振动筛仿真简化模型Fig.6 Simplified model of vibrating screen simulation

图7 振动筛X方向加速度Fig.7 Acceleration in X direction of vibrating screen

图8 振动筛Y方向加速度Fig.8 Y direction acceleration of vibrating screen

图9 振动筛绝对加速度Fig.9 Absolute acceleration of vibrating screen

选取的A B C三个测点的加速度变化基本一致,但通过对比分析加速度a在x方向的数值大于y向数值,物料在筛面上横向输送能力强于竖直方向,有利于物料在斜抛过程中更好实现籽粒与杂质的分离,提高筛分效率。筛网加速度变化平缓无明显拐点,振动性能良好,结构设计合理。

1.2.4.5 离心风机蜗壳参数优化设计

风机是清选作业过程中核心装置,主要由风机壳体,分流板,风机叶片,进风口和传动装置等组成,离心风机主要对进入清选系统的混合物料以高速气流将混合物中的茎秆和玉米芯轴等杂质吹出,筛选出洁净的玉米籽粒。风机性能的好坏直接影响到最终收获机的性能,需要对离心风机参数进行分析。

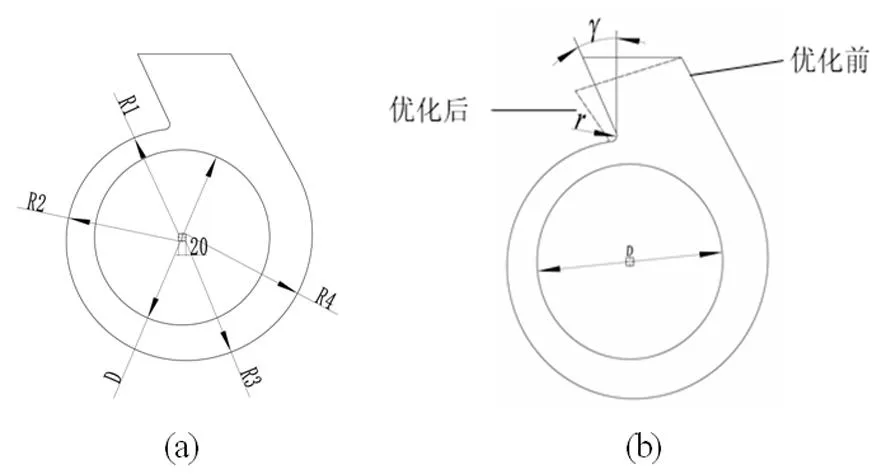

在工程中一般使用基元圆弧蜗壳型线法来确定蜗壳外形,通过前期试验研究确定基元正方形边长为20 mm。以基元正方形的四个顶点做图得出离心风机外形尺寸R1=234 mm,R2=254 mm,R3=274 mm,R4=294 mm。图10

图10 蜗壳结构示意Fig.10 Brief structure e of cleaning fan

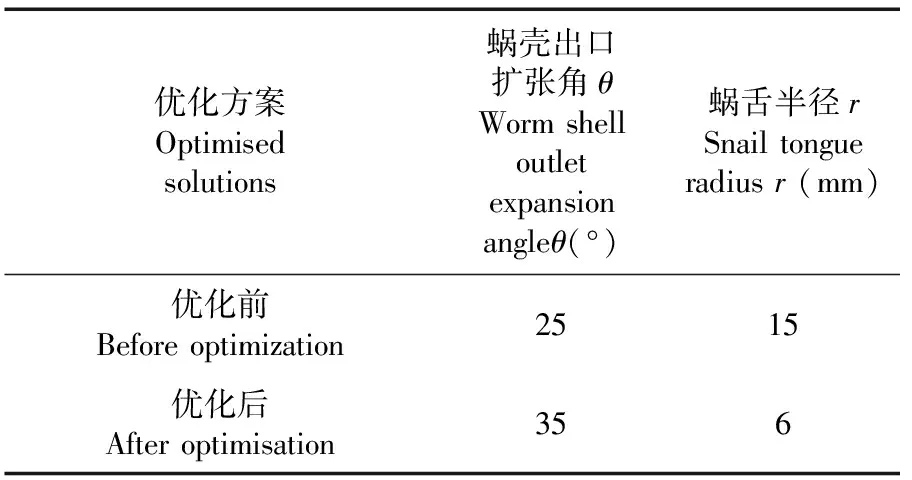

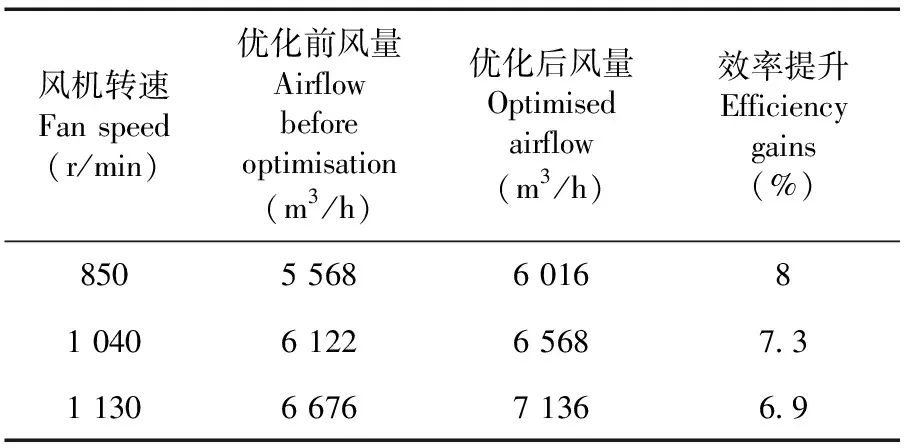

优化前后选取三种风机不同转速条件下,测量风机风量变化情况,通过优化设计后实际测得风机效率在三种转速下分别提高了8%,7.3%,6.9%,同时通过风速仪试验测得风机风口速度流速均匀。表2~3

表2 蜗壳优化前后参数对比

表3 风机蜗壳优化前后风量测试

2 结果与分析

2.1 性能及田间收获效果

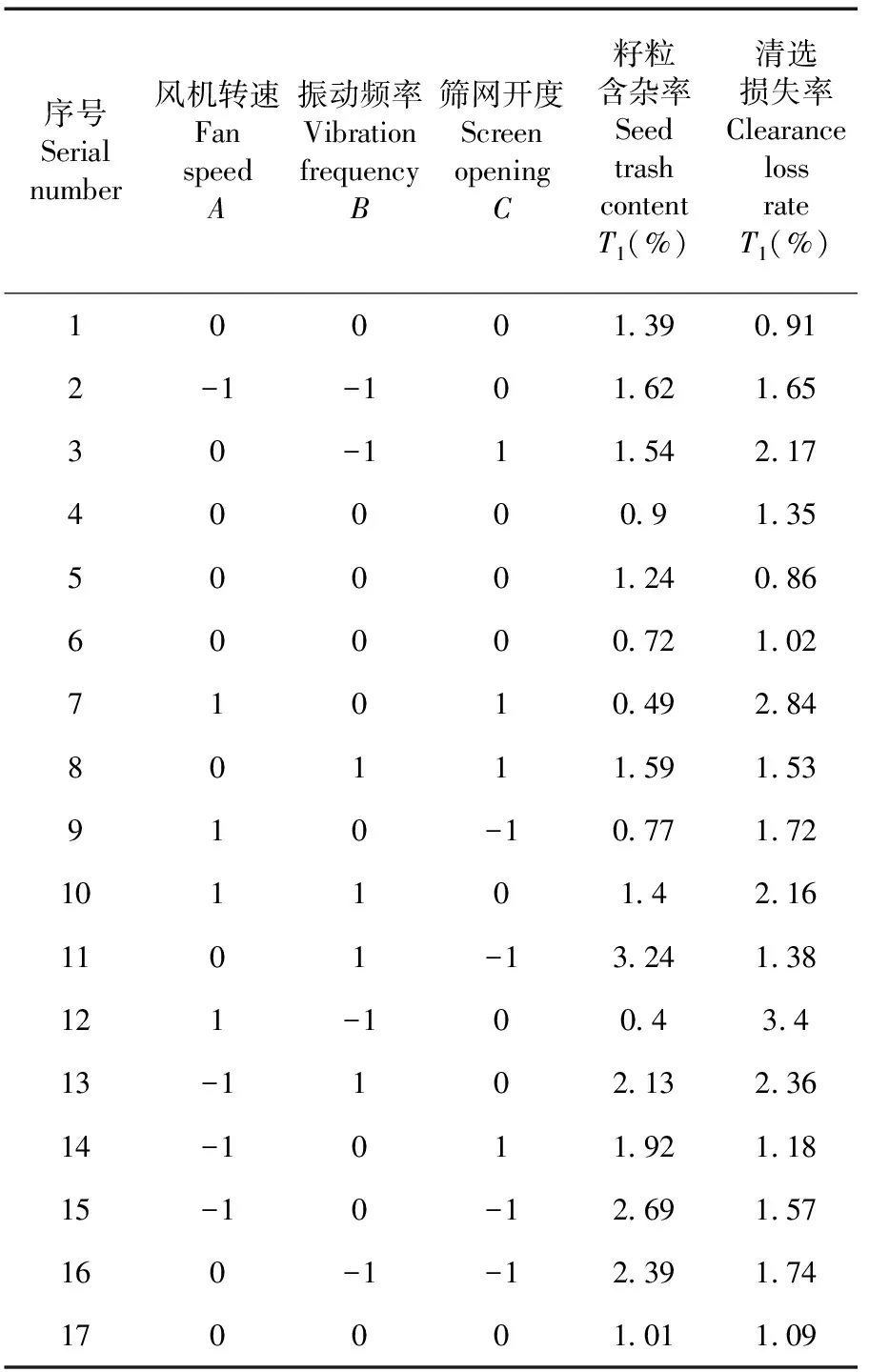

研究表明,选取对清选性能影响较大的实验因素风机转速A、振动频率B、筛网开度C为试验因素,以玉米籽粒清选损失率T1、籽粒含杂率T2为试验指标,试验采用Box-Behnken中心组合试验。表4

划分稳定区、测定区和停车区。试验测定区长度应不少于20 m。且测定区前应有不少于20 m的稳定区,测定区后至少留出10 m停车区域。在测定区域内,从接粮口处取不少于2 000 g混合籽粒。挑出杂质并计量秤重,并按照式(20)进行计算籽粒含杂率。同时在测定区内,收集帆布中全部损失籽粒以及未脱净的碎果穗,将其脱净后称重并按照式(21)计算玉米籽粒损失率。图11~12

式中Zz—玉米籽粒杂率(%);

Wza—杂质质量(g);

Wp—升运器排出口玉米籽粒总质量(g)。

式中SL—玉米籽粒损失率(%);

WZ—玉米籽粒总重(g);

WL—清选损失籽粒总质量(g)。

图11 田间试验(左)与试验指标测定(右)Fig.11 Field experiment (left) and test index determination (right)

图12 田间试验收获效果Fig.12 Harvest effect of field experiment

2.2 玉米籽粒清选装置指标效果(表5)

表5 玉米籽粒清选装置

2.3 玉米籽粒含杂率的回归模型

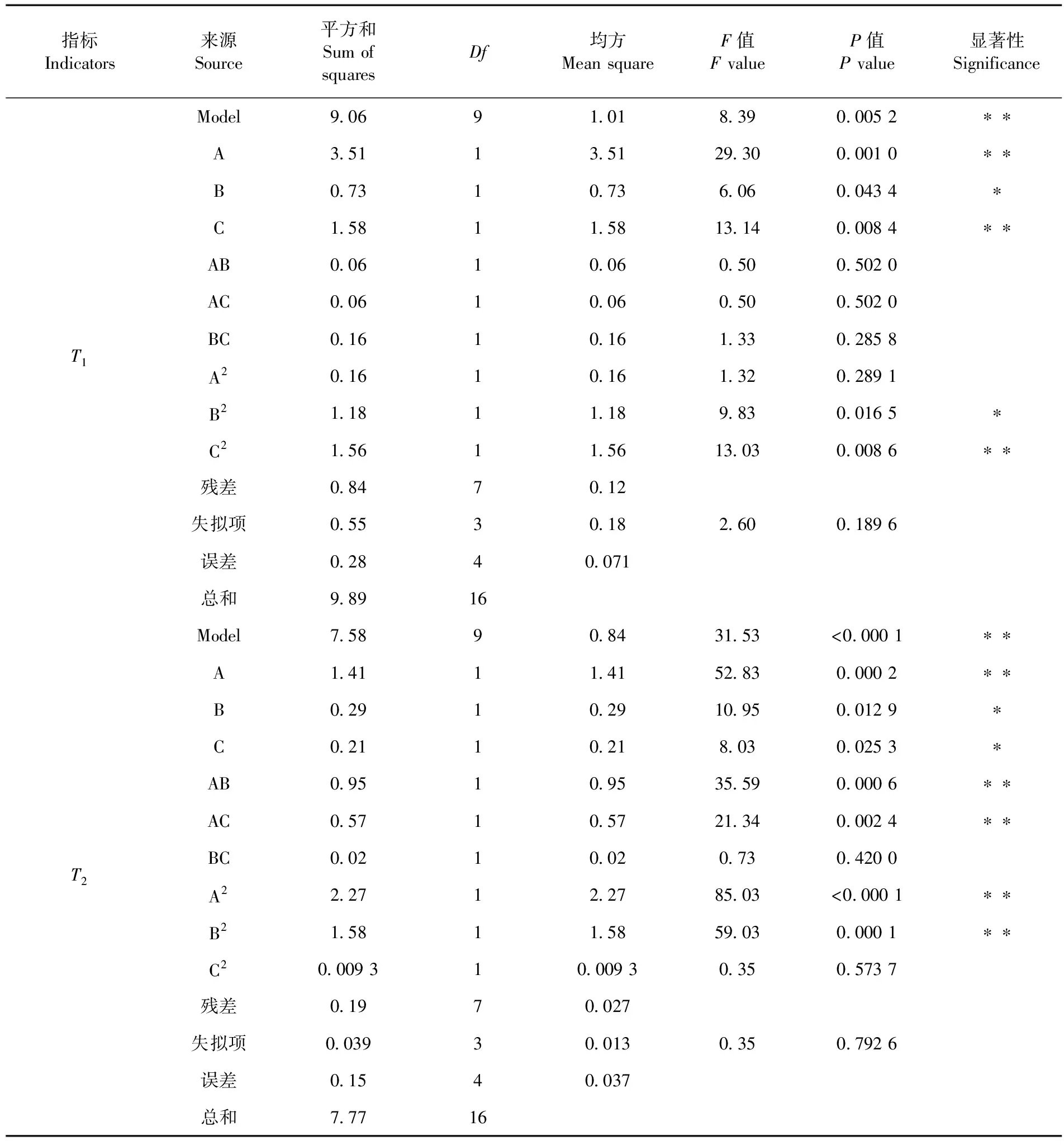

研究表明,试验因素对清选含杂率与清选损失率的模型影响显著(P<0.01),两个模型失拟项(P>0.05),模型稳定回归拟合性能较好。对清选损失率大小因素依次为风机转速A、筛网开度C、振动频率B。表6

对清选损失率影响因素大小依次为风机转速A、振动频率B、筛网开度C,T1、T2的回归方程为:

2.4 各因素响应曲面

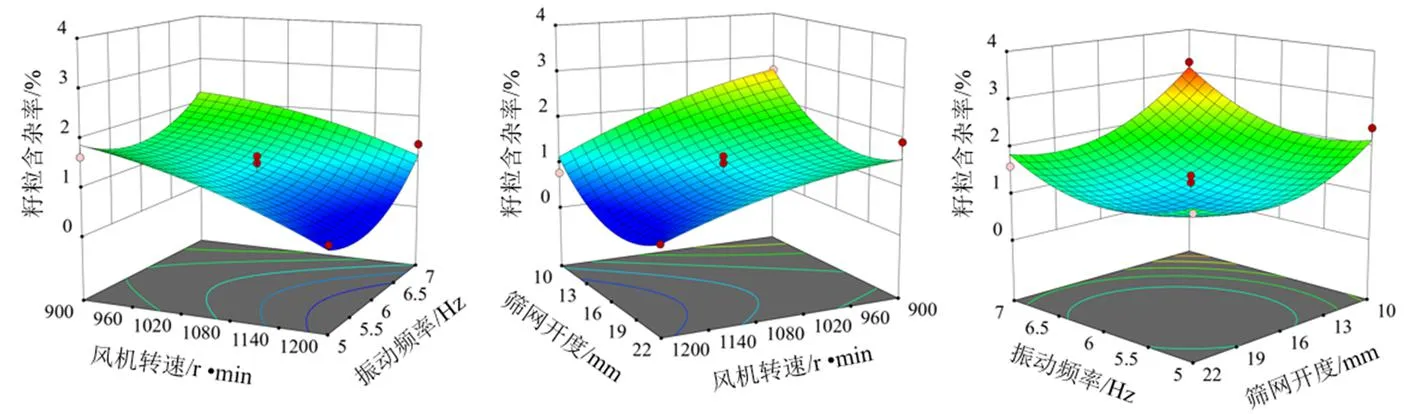

2.4.1 各因素对清选含杂率

研究表明,当振动频率与筛网开度保持不变时,籽粒含杂率随清选风机转速的增加而降低。当风机转速与筛网开度保持不变时,随着振动频率的提高,籽粒含杂率先下降趋于平缓后上升。当曲柄转速上升后,筛网振动频率增大,物料离散度随之增大,此时杂质更容易被清除机体外导致含杂率下降。当振动频率再次增大后,此时筛网振动频率过大导致物料中含有的碎芯轴,短茎秆等杂质透筛概率增大,使得含杂率上升。当风机转速与振动频率保持一定时,筛网开度增大后,籽粒含杂率先下降后上升。当清选筛开度过小时,玉米脱出物物料容易产生堆积,物料不易被充分筛选,导致清选不彻底含杂率高。当筛网开度逐渐增大后,物料在筛面堆积现象得到改善清选效率增加,含杂率降低,当筛网开度继续增大时,物料中的茎秆、碎芯轴等更容易透筛随玉米籽粒一起进入粮仓导致含杂率上升。图13

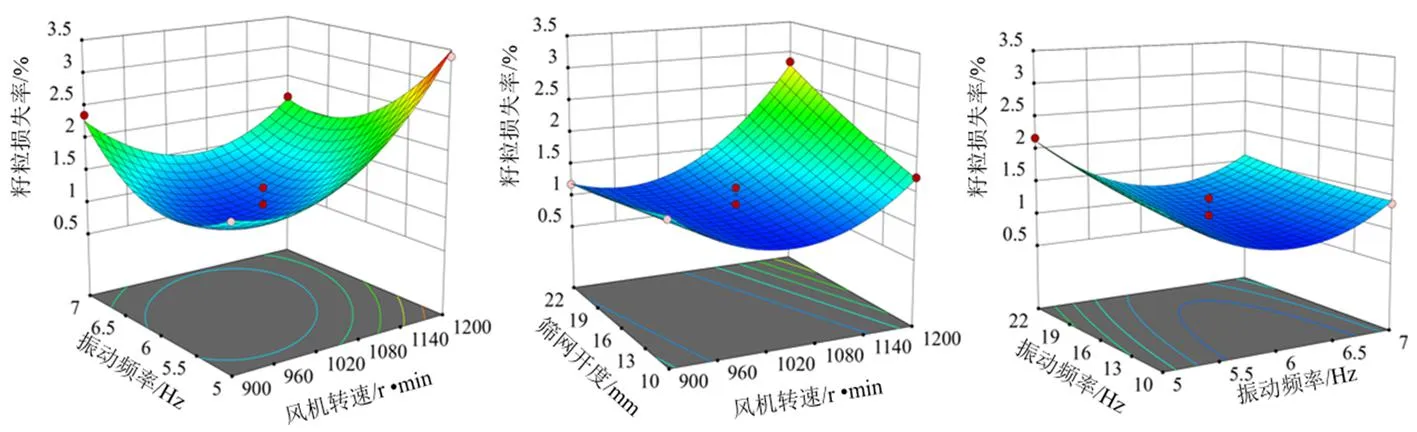

2.4.2 各因素对清选损失率

研究表明,风机转速与清选损失率成正相关关系,玉米籽粒的损失率随着风机的转速增大而增大。当振动频率增加损失率变化整体呈现先下降后上升,当振动频率由初始开始提高时,物料在筛面更容易分散,损失率减小。当振动频率再次提高后,物料在筛面停留时间过短,风机来不及清选物料就被排出,造成损失率增大。当筛网开度逐渐增加后,清选损失率先降低后升高。当筛网开度继续增大后,物料来不及被吹散就被吹出机体外,造成损失率上升。图14

2.5 参数优化与验证

研究表明,利用design-expert对试验数据进行多目标优化分析,以清选含杂率和清选损失率为响应变量函数,构建参数模型为:

优化得到清选装置最佳工作参数为:风机转速为1 069 r/min,振动频率为6HZ,筛网开度大小为16.96 mm时,籽粒含杂率为0.91%,籽粒损失率为1.14%由于试验工作参数难以在实际生产作业中达到优化的理论数值,选择一组接近优化值的试验参数进行大田试验,将装置风机转速调为1 050 r/min,振动频率6Hz,筛网开度调至17 mm,试验于2021年10月在相同地点测试,试验重复3次取平均值,得到玉米籽粒含杂率为0.94%,清选损失率为1.19%。试验值与优化值误差在5%以内,优化参数值可靠,满足设计要求。表6

表6 籽粒含杂率方差

图13 清选含杂率响应曲面Fig.13 Clear the response surface with impurity rate

图14 清选损失率响应曲面Fig.14 Selected loss rate response surface

3 讨 论

3.1蜗壳外形[20-21]显示,在保持蜗壳外形基本外形不变情况下,优化风机的蜗舌半径r,和风机的出口扩张角度θ。减少气流在回转处对蜗舌的冲击压力,降低了能量损失。目前对收获机械进行了有关风道出口方式,风筛的不同组合方式和流固耦合等不同方面的研究,例如,有些研究关注清选装置的结构设计,包括筛面、筛孔、振动器等的设计,以提高清选效率和精度。还有一些研究关注清选装置的动力学特性,包括振动频率、振幅等参数的优化,以实现最佳的清选效果。

3.2设计的玉米联合收获机与上代产品相比较收获机的损失率与含杂率较低,生产效率得到了大幅提高,需要注意的是不同玉米品种由于种植区域,自然条件等不同导致田间生长状态和亩产量不同,在田间作业时,需要根据具体情况调节行走速度,风机分风板角度等参数。以达到最佳收获效果。玉米籽粒直收技术发展起步较晚,尚在起步阶段,理论研究仍需加强,如研究改进清选筛网开度自动调节匹配风机智能调速配合等。可为今后的研究提供改进基础。

4 结 论

4.1分析了玉米籽粒在清选筛面上三种不同运动状态,确定了影响清选效果主要因素和范围。验证了清选筛设计的合理性。对清选风机蜗壳主要参数进行了优化设计分析,提高了风机效率。

4.2建立了以风机转速,振动频率,筛网开度为试验因素,玉米籽粒含杂率为试验指标。对籽粒含杂率影响大小的因素依次为风机转速A,筛网开度C,振动频率B,影响籽粒损失因素依次为风机转速A、振动频率B、筛网开度C。最佳组合参数为风机转速1 050 r/min,振动频率为6 Hz,筛网开度为17 mm时,玉米籽粒含杂率为0.94%,清选损失率为1.19%,符合行业设计要求。