内置式永磁电机碳纤维护套转子强度及过盈量分析

刘海龙, 谢 峰

(美的集团中央研究院,广东 佛山 528311)

0 引 言

内置式永磁电机凸极率高,调速范围宽,低速运行时不需要护套,功率密度高于表贴式永磁电机[1]。然而,随着电机转速的升高,特别是当电机转子表面线速度超过150 m/s之后,常规无护套结构的内置式永磁电机转子冲片强度将会制约电机转速的提升。因此,可以借鉴表贴式永磁电机转子磁钢的固定方式,在转子外面包裹一层具有预紧力的高强度非导磁护套[2]。在表贴式永磁电机领域,非导磁护套主要有两大类:(1)高强度非导磁金属护套,如钛合金护套;(2)高强度复合材料护套,如碳纤维护套。相比于金属护套,碳纤维护套的比强度更大,在表贴式永磁电机领域应用广泛[3-5]。

采用护套的方式来抵抗磁钢的离心力在表贴式永磁电机转子上的应用较为广泛。通过转子强度分析可以优化转子结构并选取护套过盈量。王保俊等[5]就分块永磁电机转子强度问题,基于弹性力学理论推导出永磁体强度解析表达式,并采用解析方式和有限元方法分别求出碳纤维护套、永磁体和转轴等部件的应力分布。

内置式永磁电机通常依靠转子冲片的强度来抵抗磁钢的离心力。张超等[6]根据转子受力原理,推导出较为规则的传统“一”字型内置式永磁电机转子强度解析计算公式,并采用有限元方法验证公式的正确性。王凯东等[7]采用等效圆环解析法分析传统“一”字型转子各参数对内置式永磁转子机械强度的影响。谢婧萍等[8]针对高速“V”型内置式永磁电机转子,基于高速离心力、变形协调机理,建立永磁转子结构力学解析方程,并用有限元方法进行了对比验证。

学者们在多个领域针对采用护套的表贴式永磁电机和内置式永磁电机的强度进行了大量研究,得出了很多有益的结论。但是已有研究很少提出在内置式永磁电机上采用护套保护。而在很多超高速应用场合,将护套和内置式永磁转子结合才能够满足其的应用需求。因此,本文采用“V”型内置式永磁转子和碳纤维绑扎的表贴式永磁电机的分析结论,利用有限元方法,结合实际制造过程中的工艺参数,对碳纤维预紧力进行了计算,同时也对不同过盈量、不同转速情况下,转子铁心磁桥和碳纤维绑扎带的应力进行了分析。研究结果具有一定的理论价值和实践意义。

1 转子模型与材料特性

1.1 带护套的内置式永磁电机转子结构

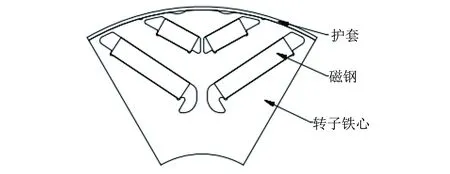

图1为带护套的内置式永磁转子结构示意图。从图中可以看出,本文分析的是一种双“V”型内置式永磁电机。将厌氧胶涂抹在磁钢表面,然后再将磁钢插入转子铁心槽内。本文不考虑涂层厚度和厌氧胶粘接力对转子强度的影响。该结构可满足常规的内置式永磁电机转子的工作要求,但是当转子线速度超过一定量级时,需要在外部再缠绕一个碳纤维护套,在高速工作时,转子铁心和碳纤维护套协调变形,满足转子强度要求。

图1 带护套的内置式永磁转子结构示意图

1.2 主要材料参数

本文研究的内置式永磁电机最高转速为27 000 r/min,铁心与磁钢材料参数如表1所示,其中,转子铁心为硅钢片叠压而成。在高速工况下,内置式永磁电机转子主要承受离心力作用,相对的电磁力、热应力则可以忽略[9]。因此,该模型可以近似看做平面应力问题,在保证硅钢片叠压系数在0.95以上时,硅钢片叠压方向的弹性模量低于碳钢,对克服离心力的性能影响不大。碳纤维材料参数如表2所示,其性能在纤维方向和其他方向差异较大。

表1 转子铁心与磁钢材料参数

表2 碳纤维材料参数

2 转子强度分析

2.1 护套拉/应力的求解

转子采用碳纤维绑扎时预紧力的施加要求:(1)在转子静止时,转子铁心、碳纤维绑扎带等部件低于材料的屈服极限;(2)在转子超速旋转时,转子铁心、碳纤维绑扎带等部件低于材料的屈服极限。

转子的碳纤维护套一般采用两种工艺,一种是将碳纤维做成护套,然后在整体套在转子外圆上;另一种是将碳纤维束直接缠绕在转子外圆上。本文研究的工艺是将预浸料的碳纤维绑扎带直接缠绕在转子外圆上再加热固化。

当对永磁体进行绑扎时,设对绑扎带施加的拉力(缠绕张力)为F,则n匝时的切向总拉力为[10]

Q=n·F

(1)

本次采用的预浸料截面尺寸信息为

S=b·h

(2)

式中:S为截面面积;b为预浸料宽度;h为预浸料厚度。

式(2)中预浸料宽度为6.35 mm,预浸料厚度0.12 mm。可以求出S=0.762 mm2。经工艺摸索,在缠绕过程中,不断丝的最大拉力F=550 N。

由于本文中的电机转子护套厚度较薄(缠绕10层左右),在本文的讨论中忽略后续绕制对前期缠绕预紧力的影响。折算碳纤维预紧力时允许的切向应力为

(3)

代入数值可得σ=721.8 MPa。在进行有限元分析时,将碳纤维的拉力等效成护套与转子之间的过盈量,允许的最大过盈量对应不断丝的最大拉力。

2.2 转子预紧力

碳纤维对转子铁心的径向压应力为

(4)

式中:p为径向压应力;r为转子外径;l为缠绕长度。

根据式(4)可以计算出在保证不断丝的前提下,碳纤维绑扎带能够提供的最大初始压应力。

已知电机的转子铁心外径为110 mm,转子最高转速为27 000 r/min,可以求出转子的最高线速度为155.5 m/s。

如果采用解析法计算双“V”型转子各状态和各部件下应力的大小和变形量,其计算过程将相当复杂。需要应用弹性力学、复合材料力学、摩擦学等来计算各个部件之间的协调变形,并且会引入很多假设条件,降低计算精度。利用有限元法建立双“V”型转子和护套的仿真模型,可以快速模拟出各状态下转子不同部件的应力和协调变形,有效地完成设计工作。

3 转子强度有限元分析

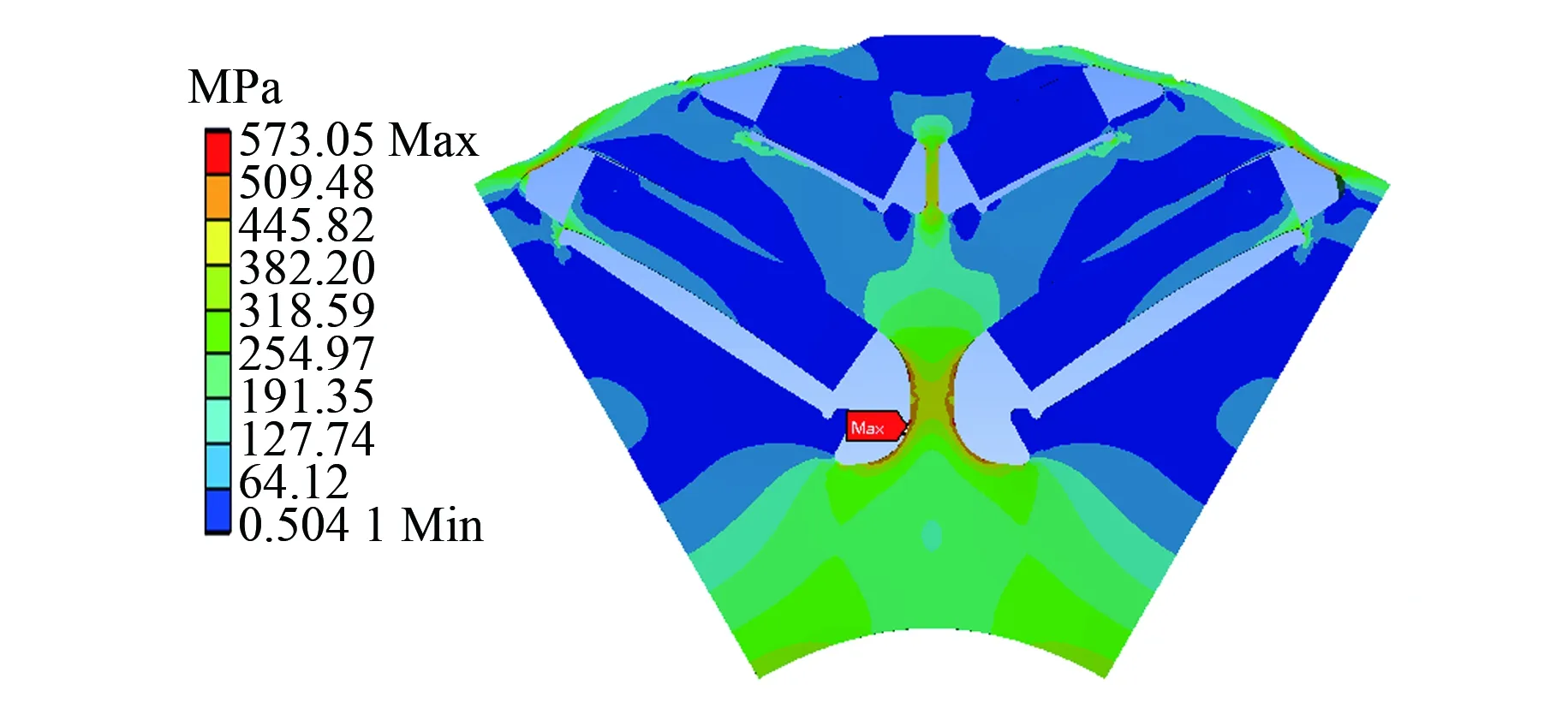

本文分析的内置式永磁电机转子在没有护套保护时,转子铁心的最大应力为573 MPa,如图2所示,该应力远远超过铁心材料的屈服极限450 MPa,因此需要在内置式永磁转子外面增加一个碳纤维护套,以提高其允许的工作转速。

图2 无护套转子铁心应力分布

本文基于有限元法分析碳纤维护套和转子在两种运行状态下的应力、变形情况。(1)静止状态下,碳纤维护套与转子过盈配合产生的预应力;(2)高速运行状态下,碳纤维护套与转子的应力分布和变形情况。

有限元分析假设:(1)碳纤维护套与转子铁心之间为摩擦接触模型,摩擦系数为0.2[11];(2)磁钢与转子铁心之间为摩擦接触模型,忽略磁钢与转子铁心之间的间隙以及填充胶的粘接力。结合工艺和电机电磁方案,初步选定碳纤维护套的厚度为0.8 mm,调整护套的初始过盈量,分析转子的受力状态。

3.1 静止状态下的受力状态

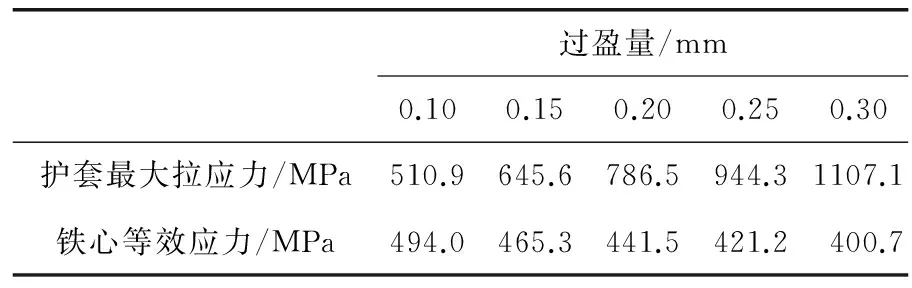

为了尽可能地为转子提供离心力支撑,发挥碳纤维抗拉强度高的优势,在初始状态下,尽量提高护套的初始应力水平,提供更大的初始过盈量。在本文的分析中,过盈量取0.1~0.3 mm进行模拟。

根据碳纤维的初始过盈量,计算出碳纤维受到的切向拉应力,根据切向拉应力折算对应的初始拉力F。

在静止状态下,碳纤维护套和转子铁心的受力情况如表3所示,在初始过盈量为0.2 mm时,护套和转子铁心的应力分布如图3所示。

表3 静止状态下部件应力

图3 静止状态下应力分布

3.2 高速运行状态下的受力状态

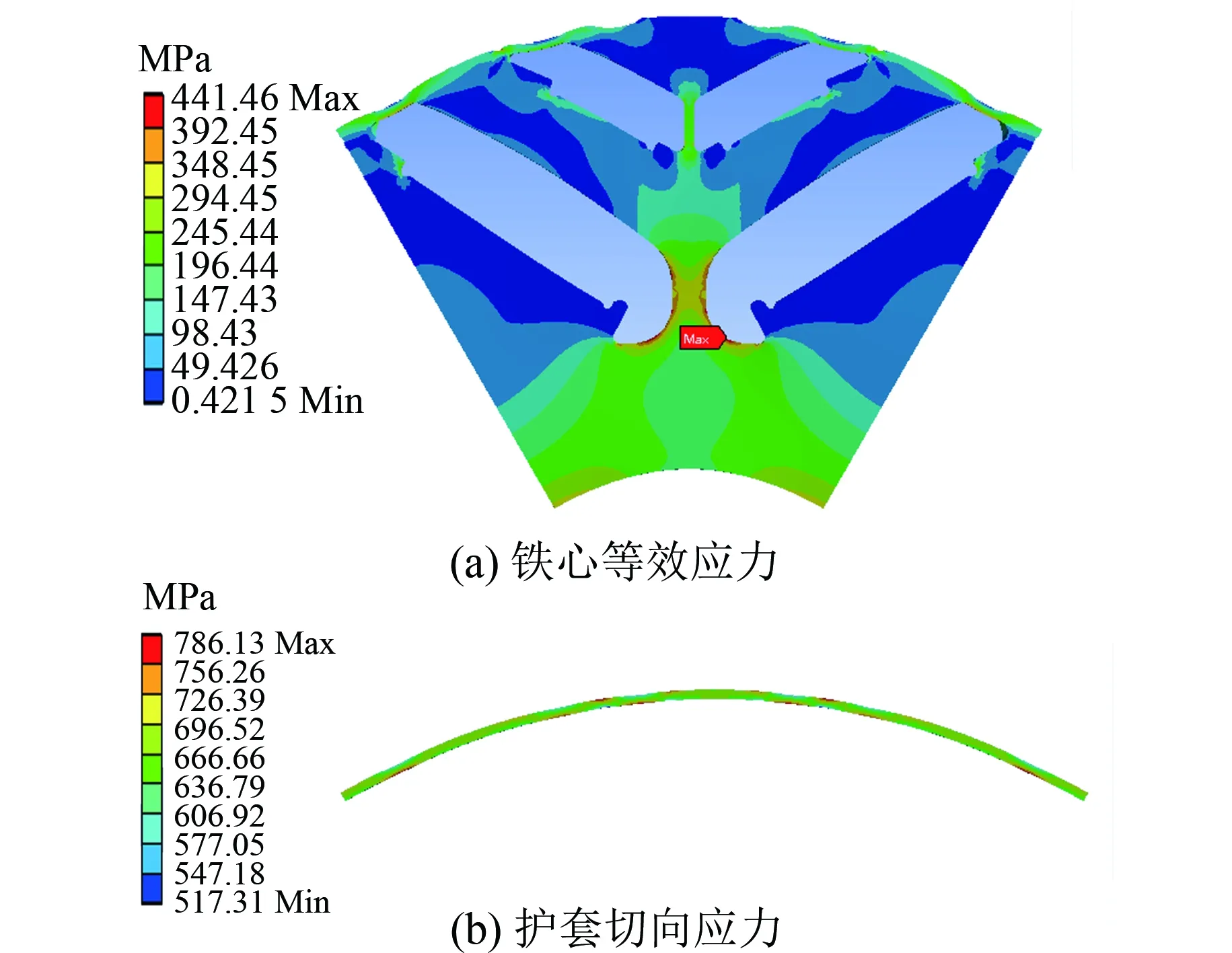

电机在以最高转速27 000 r/min运行时,通过转子铁心和外部碳纤维护套协调变形来抵抗磁钢的离心力。此时的碳纤维护套和转子铁心受力如表4所示,在初始过盈量为0.2 mm时,护套和转子铁心应力分布如图4所示。

表4 运行状态下部件应力

图4 运行状态下应力分布

3.3 结果分析

由上述分析可知,在静止状态下,过盈量为0.2 mm时,转子铁心的应力水平比较低,有较大的裕量,碳纤维护套距离其破坏拉应力也有较大裕量,但是作为预浸料的碳纤维绑扎带,其工艺允许的最大拉应力裕量很小。

在运行状态下,过盈量为0.2 mm时,转子铁心的最大应力为441 MPa,满足弹性形变的要求。碳纤维护套的切向拉应力为786.5 MPa,安全裕量很大。

为了提升电机的转速,需要进一步增加碳纤维护套的初始过盈量,在缠绕的时候,由于受工艺影响,初始过盈量不能太大,后续可以结合实际工艺及生产效率,进一步考虑在碳纤维护套成型后通过过盈配合直接套装在转子外圆上。

4 结 语

(1) 本文通过有限元方法,分析了包含碳纤维护套的内置式永磁电机转子的受力情况。对带碳纤维护套的内置式永磁电机转子在静态和高速运行状态下的铁心和碳纤维护套的应力进行了有限元分析,对结构复杂的带护套的内置式永磁电机转子结构设计具有指导意义。

(2) 碳纤维护套的初始过盈量对静止状态和运行状态下转子各部件的应力分布影响很大。在保证工艺的前提下,提高初始过盈量有助于降低转子铁心的应力水平,提升转子转速。

(3) 本文的分析是基于转子铁心最大应力不超过材料屈服极限450 MPa进行的,后续可以进行材料非线性分析,使转子铁心材料工作在屈服极限和强度极限之间,进一步提升碳纤维护套的应力水平,探究转子极限转速。