EDS在涂层脱落界面含量异常的元素来源分析中的应用

刘漪涛

北京新风航天装备有限公司,北京 100854

X射线能量色散谱仪(X-ray energy-dispersive spectrometer,缩写“EDS”),是一种可快速测定样品表面元素成分的仪器,具有适用范围广、对样品要求低、分析过程快等优势[1-2],在涂装和涂料领域常被用于颜填料、涂料及漆膜的成分分析和质量控制,腐蚀行为、老化过程中的元素成分变化分析,新型涂料研发及理化性能分析等方面[3-6]。目前,EDS的应用范围已经开始从实验室拓展到航空航天等尖端制造企业的生产质量控制领域,成为涂装质量控制及不合格品判定中的利器。本文借助一个案例,介绍EDS在涂层脱落失效分析中的具体应用。

1 脱落涂层的情况

某型产品抗烧蚀涂层出现了大面积脱落现象,脱粘位置位于底漆与氧化镁保护层之间。产品的金属基材为ZM5铸造镁合金,其表面有氧化镁保护层,底漆为环氧涂料,面漆为环氧基防热涂料。

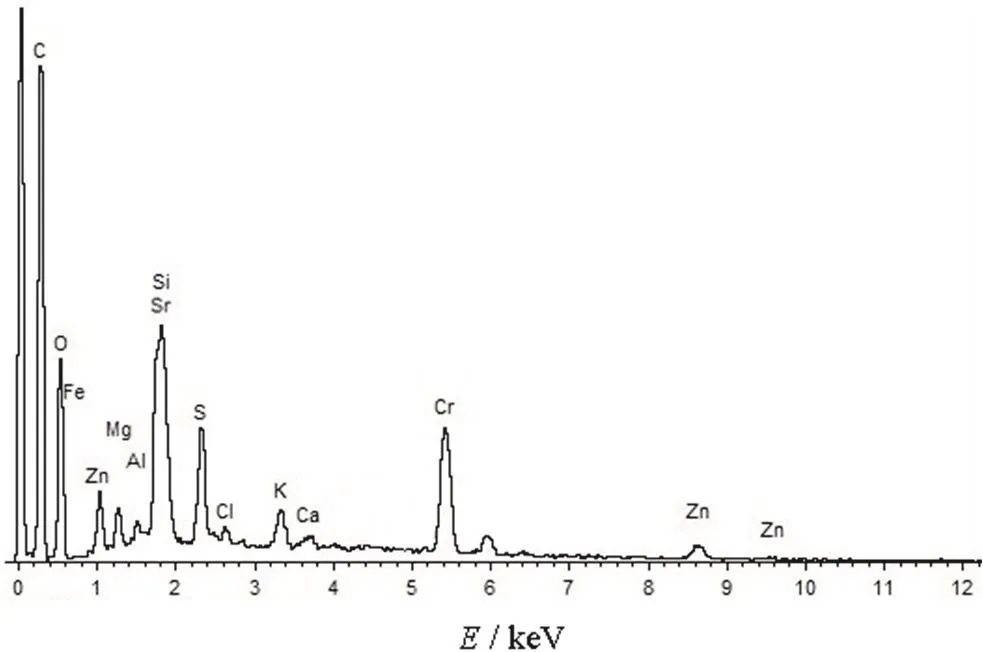

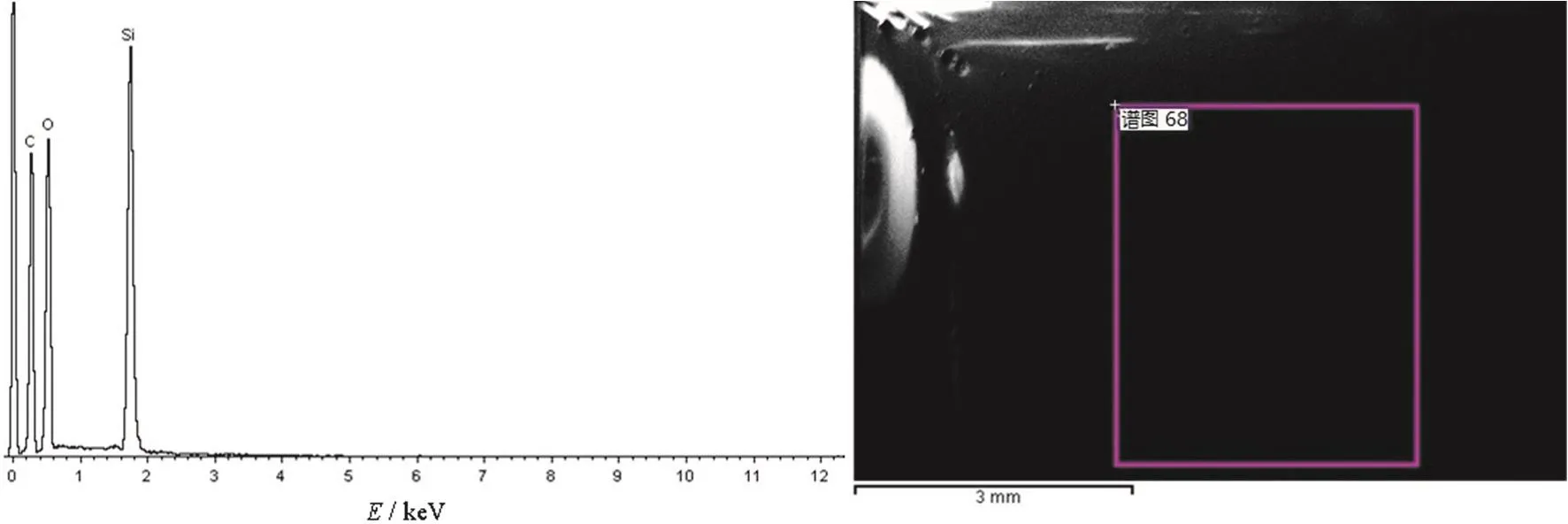

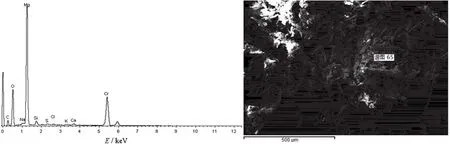

脱粘界面与正常界面的整体能谱图如图1所示,脱落界面上硫元素含量最高点的能谱图如图2所示。从表1给出的脱落界面和正常界面的能谱分析结果可以看出以下几点:

表1 脱落界面各元素的摩尔分数Table 1 List of molarity of elements in the interface(单位:%)

图2 脱落界面硫元素S含量最高点的能谱图Figure 2 EDS spectrum of the spot with the highest content of sulfur in the shedding interface

(1) 硫不属于界面上正常存在的元素。

(2) 脱落界面存在异常高的硫元素含量,整体平均为0.59%(摩尔分数,后同),最高达到1.49%。

(3) 正常界面整体的硫元素含量极低(≤0.02%),在整个区域内硫的含量最高不超过0.14%。

(4) 异常的硫元素含量与界面粘接异常现象存在相关性。

2 涂层脱落界面异常含量成分的来源分析

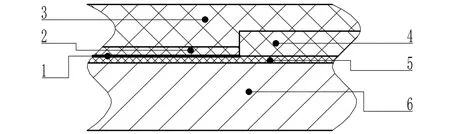

脱落界面为底漆与氧化镁保护层之间的交界面(如图3所示),该界面内异常的硫元素有如下5种可能的来源:

图3 涂层脱落位置结构示意图Figure 3 Structural diagram of the shedding position of coating

(1) 底漆中的硫元素直接扩散至脱落界面;

(2) 面漆中的硫元素透过底漆层扩散至脱落界面;

(3) 脱粘位置周围遮蔽物中的硫元素透过面漆和底漆层扩散至脱落界面;

(4) 氧化镁保护层中的硫元素直接扩散至脱落界面;

(5) 镁合金基体中的硫元素透过氧化镁保护层扩散至脱落界面。

2.1 底漆的EDS检测

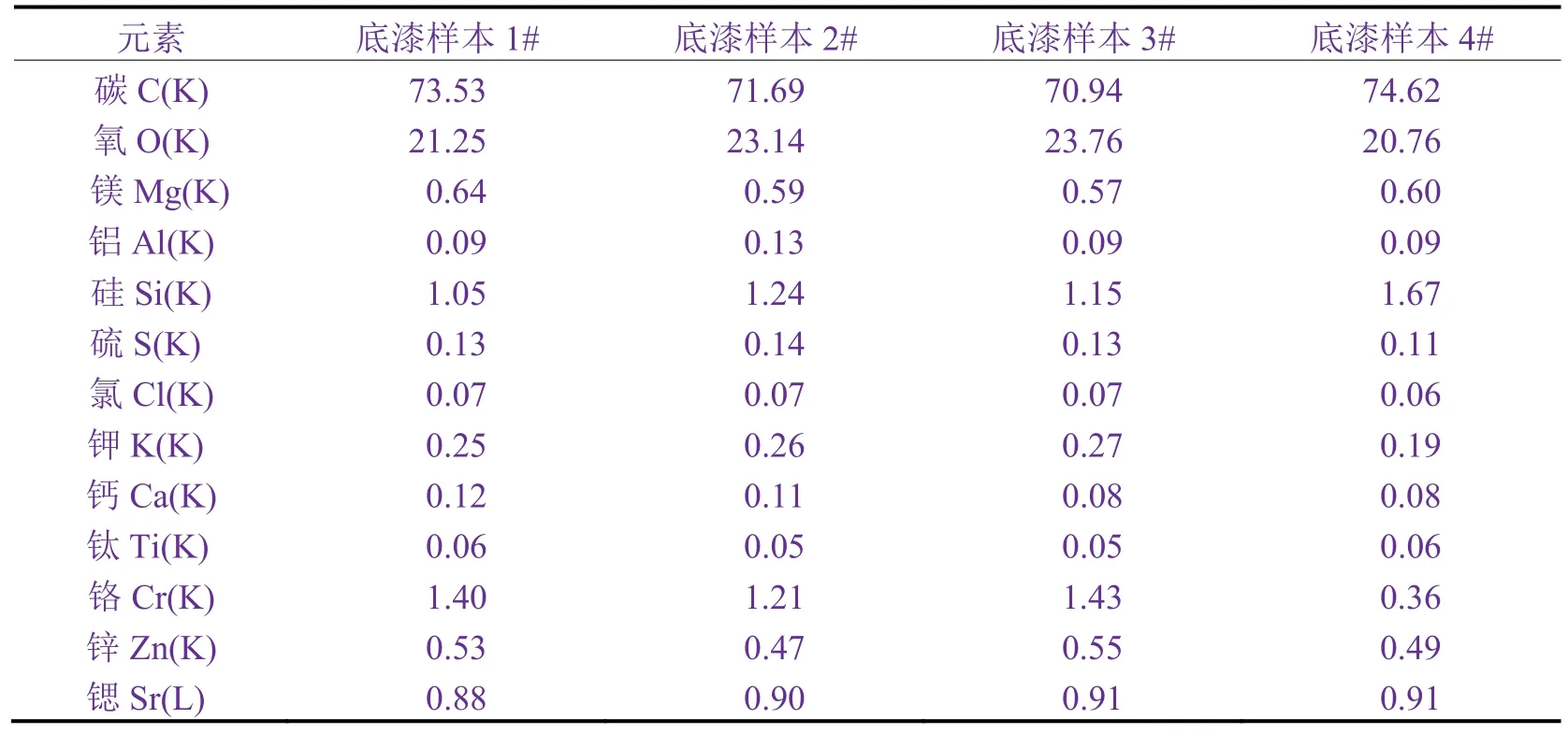

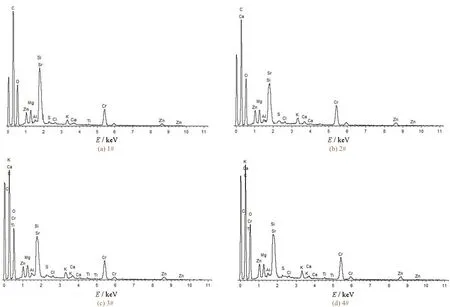

分别取4组与问题产品同批次的底漆样本进行EDS检测,结果如图4所示,样本中元素的摩尔分数见表2。

表2 底漆样本中元素成分的摩尔分数Table 2 Molar fractions of elements in primer samples(单位:%)

图4 4个底漆样本的能谱图Figure 4 EDS spectra of four primer samples

2.2 面漆层的EDS检测

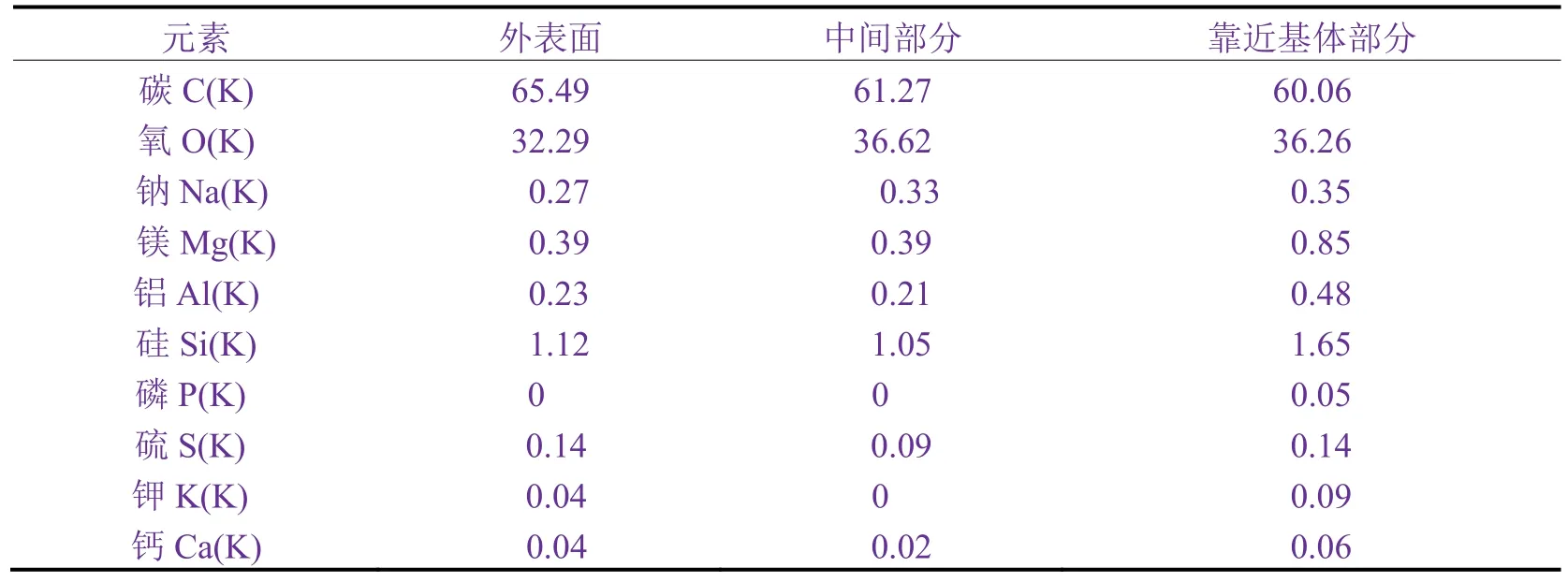

分别对脱落处面漆层沿厚度方向的外、中、内3个区域进行EDS检测,结果如图5至图7所示,各区域元素成分的摩尔分数见表3。

表3 面漆层不同区域内元素的摩尔分数Table 3 Molar fractions of elements in different areas of topcoat(单位:%)

图5 面漆层外表面的能谱图Figure 5 EDS spectrum of outer surface of topcoat

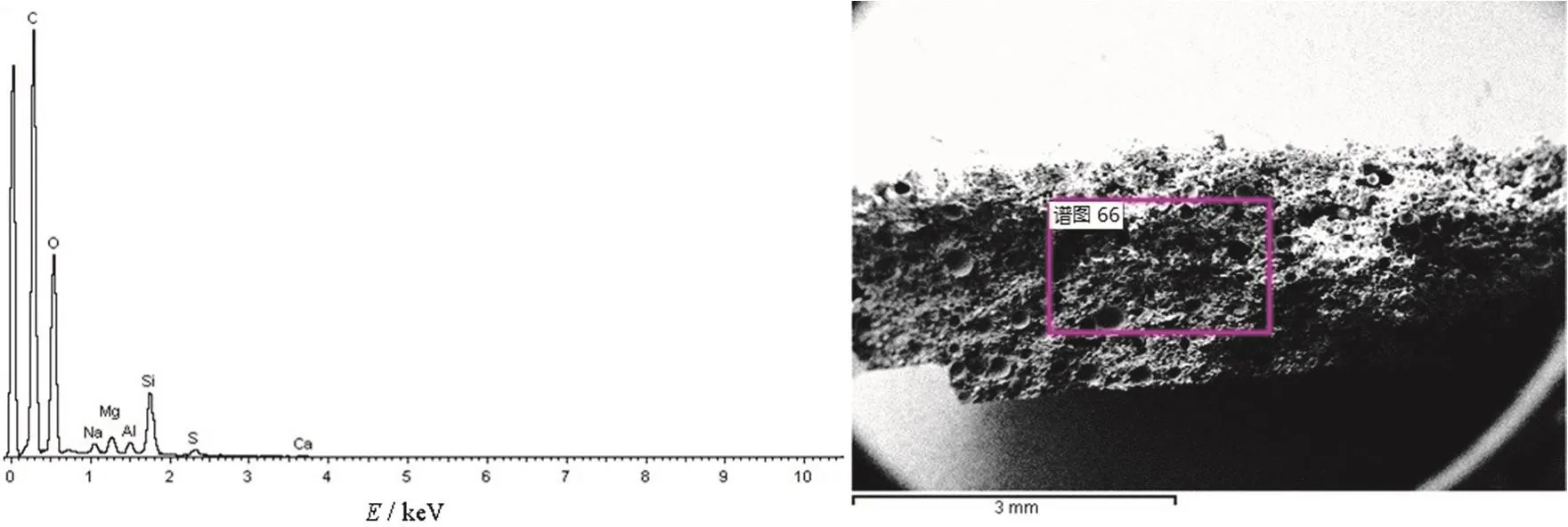

2.3 遮蔽物的EDS检测

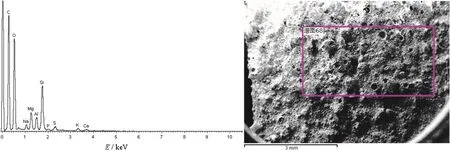

遮蔽物上距离脱落界面2 mm和4 mm区域的能谱图及采样位置的电镜照片如图8和图9所示,遮蔽物上不同区域内的元素摩尔分数见表4。

图8 遮蔽物距脱落界面2 mm处的能谱图Figure 8 EDS spectrum at 2 mm from the shedding interface on the shelter

图9 遮蔽物距脱落界面4 mm处的能谱图Figure 9 EDS spectrum at 4 mm from the shedding interface on the shelter

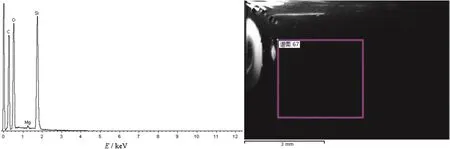

2.4 氧化镁保护层的EDS检测

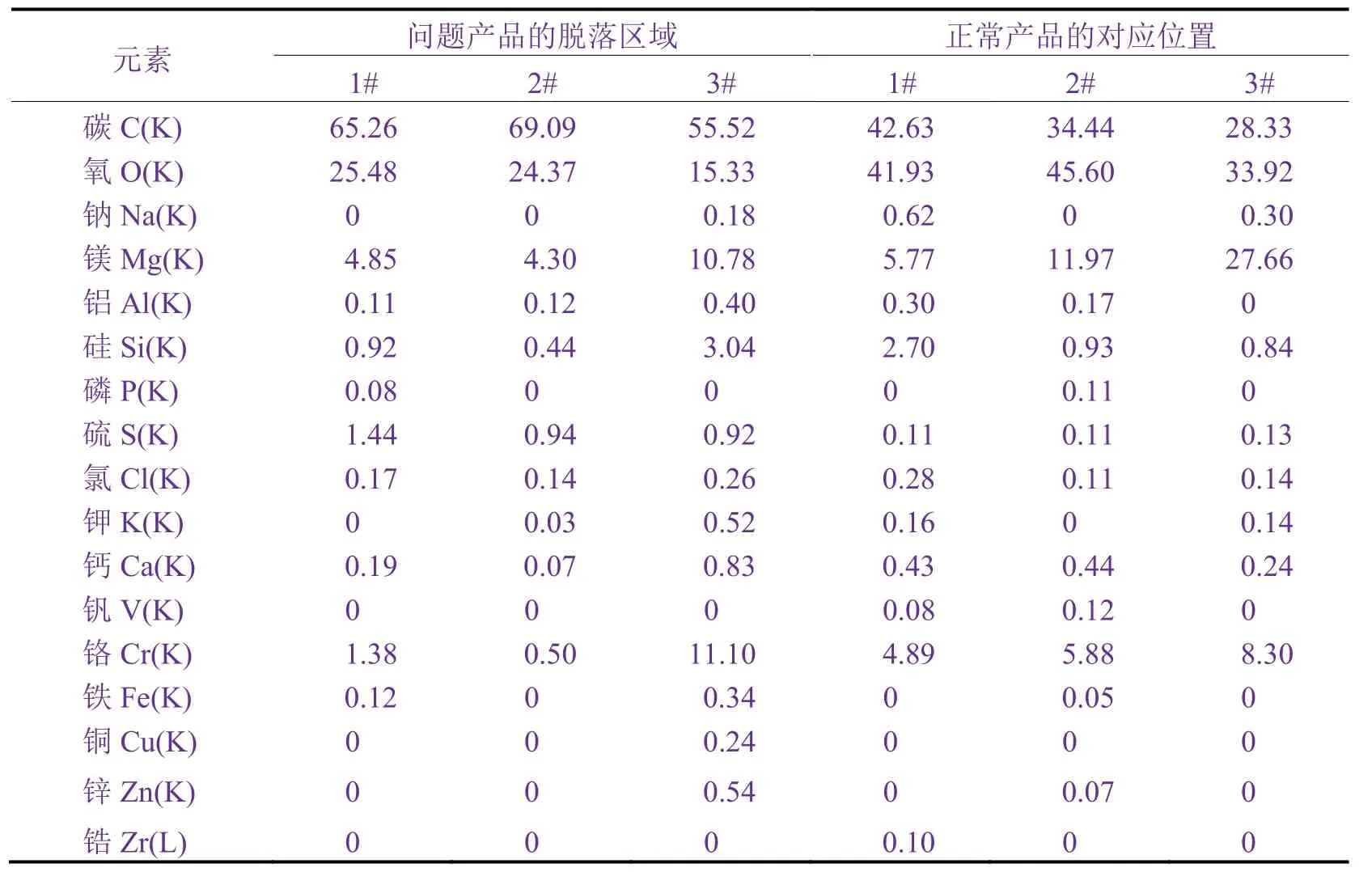

由于EDS对观察试样尺寸的限制,无法直接观察问题产品的基材表面,因此在问题产品脱落位置和正常产品对应位置分别刮取少量氧化镁保护层进行分析,结果如图10和图11所示,不同产品上氧化镁保护层刮取物中各元素的摩尔分数见表5。

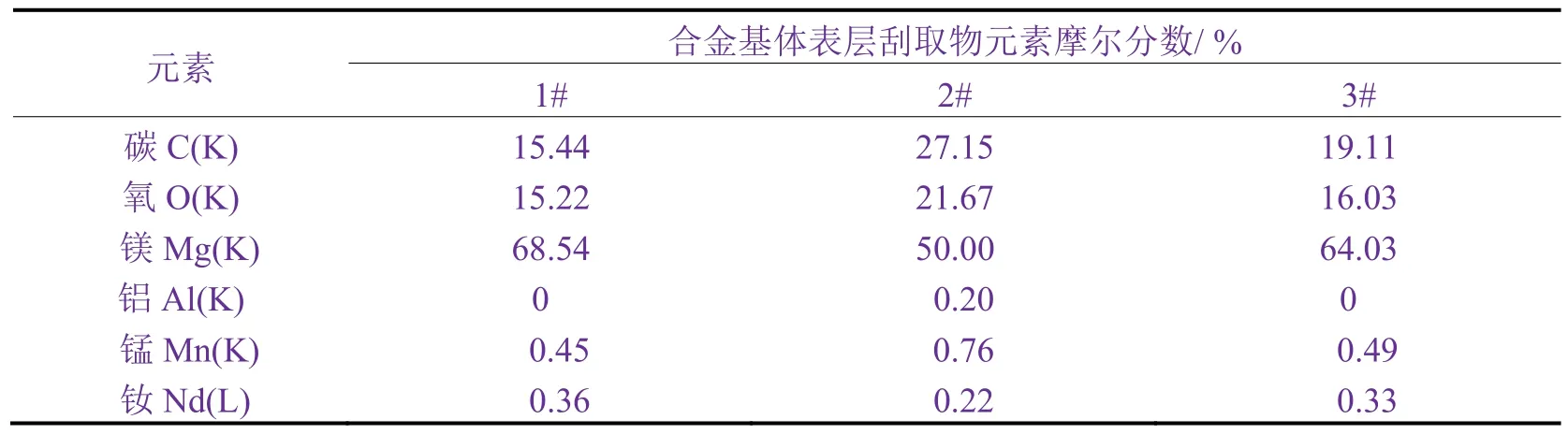

表5 不同产品上氧化层刮取物表面各元素的摩尔分数Table 5 Molar fractions of elements in oxides scraped from different products(单位:%)

图10 问题产品脱落区域氧化层刮取物的能谱图Figure 10 EDS spectrum of oxide scraped from the protective layer at shedding area of the defective product

图11 正常产品对应位置氧化层刮取物的能谱图Figure 11 EDS spectrum of oxide scraped from protective layer at the position of normal product corresponding to the defective one

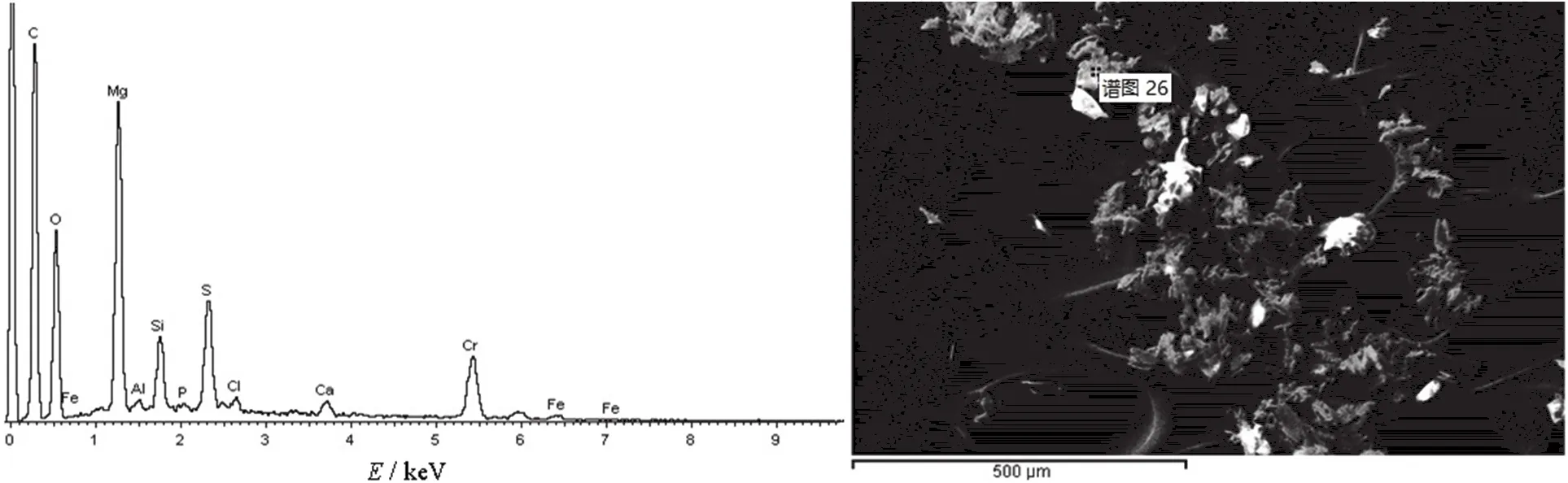

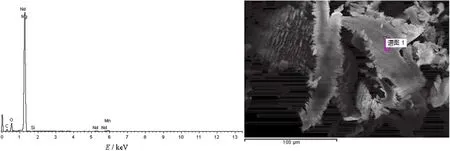

2.5 镁合金基体的EDS检测

在问题产品的脱落区域上刮取氧化镁保护层的位置,继续刮取镁合金基体表层的碎屑作为镁合金基体元素检测样本。采样位置的电镜照片及能谱图如图12所示,镁合金基体不同位置的表层刮取物中元素的摩尔分数见表6。

表6 镁合金基体表层刮取物不同位置各元素摩尔分数Table 6 List of molar proportion of elements at different positions of scraps on the surface of magnesium alloy body

图12 问题产品脱落区域镁合金表层刮取物典型的能谱图Figure 12 Typical energy spectrum of scraps on the magnesium alloy surface in the shedding area of the problem product

图6 面漆层中间部分的能谱图Figure 6 EDS spectrum of middle part of topcoat

2.6 综合讨论

根据以上数据和图样的比对得到如下结论:

(1) 底漆虽然含有硫元素,但含量很低,约为脱落界面的1/5,因此不是脱落界面上异常高的硫元素的来源。

(2) 面漆层内虽然也含有微量的硫元素,但其含量远远低于脱落界面(约为脱落界面的1/5),也不存在硫元素向脱落界面扩散留下的浓度梯度,同时面漆内元素的组成与脱落界面有很大区别,说明底漆层有效地阻隔了面漆的向内扩散,面漆也不是脱落界面上异常高的硫元素的来源。

(3) 遮蔽物和镁合金基体均不含有硫元素,因此不是脱落界面上异常高的硫元素的来源。

(4) 底漆中Cr、Zn、Sr、Mg等具有代表性的元素比例与脱落界面基本相同,印证了脱落界面位于底漆与氧化镁保护层之间。

(5) 脱落位置对应的氧化镁保护层中硫元素含量异常,且与脱落界面存在足够的浓度差,同时由于不存在硫元素由镁合金基体扩散至氧化镁保护层的可能性,因此氧化镁保护层应是脱落界面上含量异常的硫元素的唯一来源。

3 脱落界面上异常硫元素的产生原因及解决方法

对产品的生产工艺流程排查后发现,脱落界面过高含量的硫源自铸造镁合金毛坯氧化处理工序的氧化槽液中的硫酸根离子(SO2-4)。由于氧化处理后未能将工件表面残留的 SO2-4彻底清除,因此这些 SO2-4以MgSO4·7H2O的形式存在于氧化镁保护膜表面。解决这一问题的方法如下:

(1) 在镁合金毛坯氧化后的清洗过程中加入适量的氯化钡(BaCl2)使SO2-4与Ba2+反应析出BaSO4沉淀,从而降低氧化镁保护膜表面的SO2-4含量。

(2) 在镁合金毛坯氧化过程中加入比对试样,一同经历后续清洗过程,在涂装前对该试样进行EDS检测,只有在硫元素整体摩尔分数≤0.1%时才允许对产品进行涂装。