钛合金智能手表零件连续选择性阳极电泳工艺优化

杨希明,李晓明,龚俊锋,叶繁,龙磊,杨希军

富士康科技集团富顶精密组件(深圳)有限公司,广东 深圳 518110

电泳涂装(electro-coating)是重要的金属零件表面处理技术之一,是利用外加电场使悬浮于电泳液中的颜料、树脂等微粒定向迁移并沉积于基底电极之上的表面涂装方法[1]。在20世纪60年代最早应用于汽车车身涂装,之后逐渐发展成熟并被广泛应用于建材、轻工、农机、家电、仪器仪表、3C电子零部件等其他领域。

电泳涂装实际上是一个电化学过程,其中包括电解、电泳、电沉积和电渗 4种电化学现象[2],它们交互影响并直接决定着涂层的品质。按照被涂物极性和电泳涂料种类,业界将电泳分为阳极电泳和阴极电泳两大类。阳极电泳涂装的被涂物为阳极,采用阴离子型(即带负电荷)电泳涂料;阴极电泳涂装的被涂物为阴极,采用阳离子型(即带正电荷)电泳涂料。相较于阴极电泳涂装,阳极电泳涂装具有无可比拟的优点:泳透力较高,特别适用于形状复杂的零部件;涂层的均一性、平整性、耐磨性、耐蚀性、绝缘性和附着力优良,亮度不高,不易缩边;涂料的利用率亦高,可达90% ~ 95%,成本较低。因此,阳极电泳涂装在小型电子零部件选择性电泳生产中得到了广泛应用[1]。

随着全球智能电子手表产业的迅猛发展,其转轴等零部件多为钛合金材质,除需进行 PVD(物理气相沉积)来满足外观要求之外,还应具备绝缘性,因此要对智能电子手表零部件的功能区进行选择性电泳涂装,使功能区涂层同时满足外观和绝缘性两方面的要求,并全面提升智能电子手表产品的使用寿命。手工挂件电泳生产线效率低且成本高,连续电泳生产线因可以大幅提高效率及降低成本而备受青睐。有关钛合金局部选择性电泳涂装工艺的研究报道较少,需要在生产实践中通过试验设计(DOE)不断研究、探索和改进,最终确定适合产品的工艺。本文通过单因素实验和正交试验对智能电子手表转轴的电泳涂装进行优化,不仅提高了智能电子手表的良品率和生产效率,而且提升了电泳生产企业的经济效益。

1 实验

1.1 阳极电泳工艺流程

零件上挂→超音波清洗→电解除油→酸洗→阳极电泳涂装→预烘干→固化→下挂→检验与包装入库。

1.2 试验设备和材料

1.2.1 仪器及设备

钛制转轴:直径5.26 mm、长25 mm(镜面PVD),作为电泳涂装阳极;304不锈钢(SUS304):长1 500 mm、宽300 mm,作为电泳涂装阴极;硅胶遮蔽治具:尺寸与基材镜面及螺杆相匹配;聚丙烯试验子槽:长1 500 mm、宽300 mm、高400 mm。

0 ~ 100 V/0 ~ 1 000 mA直流整流器:华浩森;冰水机:自制,温度控制范围(25 ± 2) ℃;预热红外线烘烤箱:自制,温度控制范围(100 ± 5) ℃;电加热固化烘烤箱:自制,温度控制范围(185 ± 5) ℃;CM-3700A分光测色仪:柯尼卡美能达;F40-EXR膜厚仪:美国Filmetrics;HLTRA 702A阻抗测试仪:Chroma;Clarus®气相色谱质谱联用仪(GC-MS):PerkinElmer;Taber®5750铅笔硬度测试仪:Taber;TMJ 9701盐水喷雾试验机:台湾铁木真;BX51M金相显微镜:OLYMPUS;PHH-102精密烤箱:ESPEC。

1.2.2 试剂

日本清水阴离子电泳漆:AF-1000、AF-2000、AF-3000、A剂(异丙醇)和B剂(乙二醇丁醚);脱脂液:65 g/L TL-CE35电解脱脂剂;酸洗液:20%(体积分数)工业硫酸。

1.3 阴离子电泳漆配方

电泳漆工作液的配制:在配制涂料的容器中倒入电导率低于1 μS/cm的去离子水,边搅拌边加入AF-2000和AF-3000。按50%丙烯酸树脂涂料与去离子水体积比为1∶4加水至8分满,持续搅拌30 ~ 60 min,再边搅拌边加入AF-1000,即得固体分约为10%的工作液。搅拌不宜过快,否则会产生大量难以消除的泡沫和气泡。

颜料型色浆可以直接加到工作液中,也可先用去离子水稀释,再缓慢加入工作液中,并搅拌均匀。彩色涂料配制完之后进行阴离子交换处理,有利于提高涂膜的色泽均匀性和光泽。

1.4 涂层性能检测

分别参考GB/T 9286-1998《色漆和清漆 漆膜的划格试验》、GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》、GB/T 13452.2-2008《色漆和清漆 漆膜厚度的测定》、GB/T 1743-1979《漆膜光泽测定法》、GB/T 1732-1993《漆膜耐冲击性测定法》、GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》和GB/T1731-1993《漆膜柔韧性测定法》检测涂层的附着力、硬度、厚度、光泽、耐冲击性、耐蚀性和柔韧性。

1.5 试验方法

1.5.1 单因素实验

以钛网为阴极,钛合金转轴为阳极,先固定丙烯酸阴离子电泳涂料的固体分为10%、pH为8.0不变进行单因素实验,以研究电泳工艺参数对涂层性能的影响。基础工艺条件为:温度25 °C,电压80 V,极间距13.5 cm,电泳液电导率600 μS/cm,MEQ(中和当量)30 mmol,A剂体积分数2.5%,B剂体积分数1.5%,阴阳极面积比≥1。

1.5.2 正交试验

在单因素实验得到较优的电泳工艺条件后,对电泳工作液的固体分、A剂体积分数和B剂体积分数进行正交优化。

2 结果与讨论

2.1 单因素实验的结果

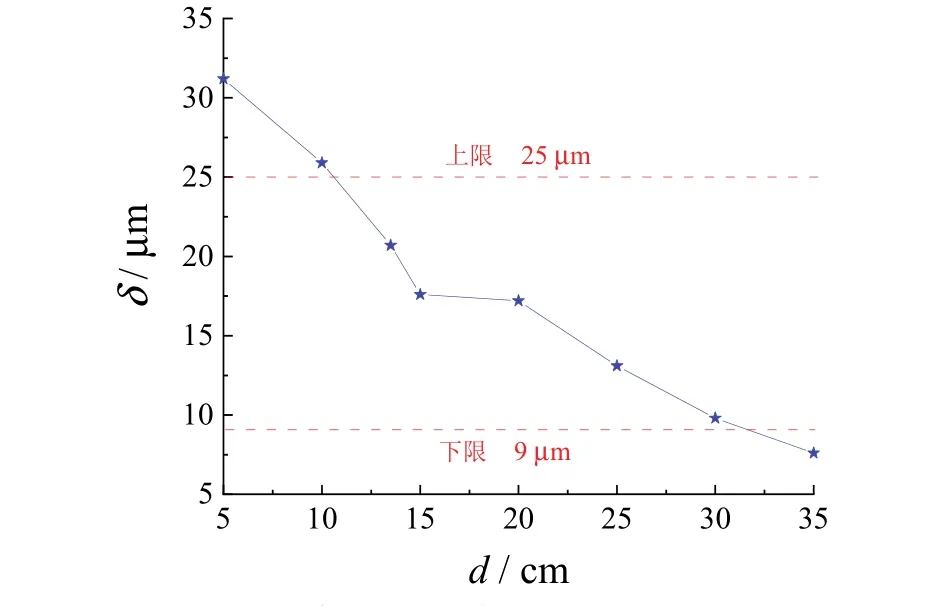

2.1.1 极间距对涂层厚度的影响

从图1可知,极间距会显著影响电泳涂层的厚度。随极间距增大,电泳涂层的厚度减小。阴极和阳极距离较近时,电场较强,电泳液表面的水电解产生大量氧气泡,树脂胶体离子难以附着,但泳透力仍较强。随极间距增大,电场减弱,膜厚减小,氧气泡减少。极间距为13.5 ~ 30.0 cm时涂层厚度均满足要求,考虑到生产线的制造成本、产品结构和宽度,选择极间距为13.5 cm。

图1 极间距对电泳涂层厚度的影响Figure 1 Effect of interelectrode gap on thickness of electro-coated film

2.1.2 电压对涂层厚度的影响

从图2可知,提高电压可以增大涂层厚度。这是因为电压较高时,电场作用力较强,电沉积量迅速增大,泳透力亦较高。但是电压过高会导致电解反应加剧,产生大量气体,所得涂层粗糙,部分脱落并回溶。而电压较低时易发生电渗,所得涂层平整且硬度较高。为了确保涂层品质,应尽可能采用低电压进行电泳沉积。本工艺将电压定为80 V,此时电泳涂层厚度约为16.2 μm,处于要求膜厚的中间值,有利于电泳生产线对涂层厚度的管控。

图2 电压对电泳涂层厚度的影响Figure 2 Effect of voltage on thickness of electro-coated film

2.1.3 温度对涂层厚度的影响

从图3可知,随温度升高,电泳涂层厚度减小。其主要原因可能是:在低温下,分子的布朗运动较弱,树脂离子易结合成大分子,而大分子不易移动,使电泳涂层变得疏松;温度升高时,树脂离子的电泳能力提高,所得涂层致密均匀,厚度减小[3]。综合考虑后选择电泳温度为25 ℃。

图3 温度对电泳涂层厚度的影响Figure 3 Effect of temperature on thickness of electro-coated film

2.1.4 电泳时间对涂层厚度的影响

从图4可知,随电泳时间延长,涂层厚度快速增大,在60 s时已超出工艺要求的上限,90 s时达到最大,之后随时间延长而减小。在电泳初期,被涂工件功能区的裸露面积较大,工件与槽液之间的电位差较高,因而电场强度高,电极反应剧烈,电流急剧上升,树脂离子的泳透力较强。随着电泳的持续进行,工件表面逐渐被不导电的涂层覆盖,电阻增大,电极反应逐渐减弱,电流下降,直至电沉积反应终止。综合考虑后选择电泳时间为25 s。

图4 电泳时间对电泳涂层厚度的影响Figure 4 Effect of electro-coating time on thickness of electro-coated film

2.1.5 电泳液的电导率对涂层厚度的影响

电泳液的电导率对涂层厚度的影响如图5所示。电导率较低时,电泳液的导电性较差,沉淀过多,循环搅拌效果不好,槽液交换能力差,涂层厚度不足。随电导率增大,槽液中的沉淀减少,循环搅拌效果变好,槽液交换能力提高,膜厚增大。因此,要确保槽液搅拌系统处于正常状态,如有故障,应及时排除和维修。每天检查循环系统并保证其正常运行,循环系统应24 h持续运行,以防槽液产生沉淀,影响槽液交换效率而令沉积受阻[4]。槽液电导率一般控制在500 ~ 600 μS/cm范围内为宜。前工站杂质离子混入或槽液更新都会导致电泳槽液的电导率升高。解决方案为:每周超滤槽液1次,通过超滤膜截留而去除槽液中的大分子杂质,并可按需要适当延长超滤时间;每周再用阴阳离子交换树脂过滤1次,并辅以棉滤芯持续过滤24 h,以最大限度地去除杂质离子;根据实际情况,可用超纯水适当稀释槽液;将槽液温度控制在规定范围内;槽液更新周期视线体运行状况及产品品质而定,一般不超过3个月。

图5 电泳液的电导率对电泳涂层厚度的影响Figure 5 Effect of conductivity of electro-coating bath on thickness of electro-coated film

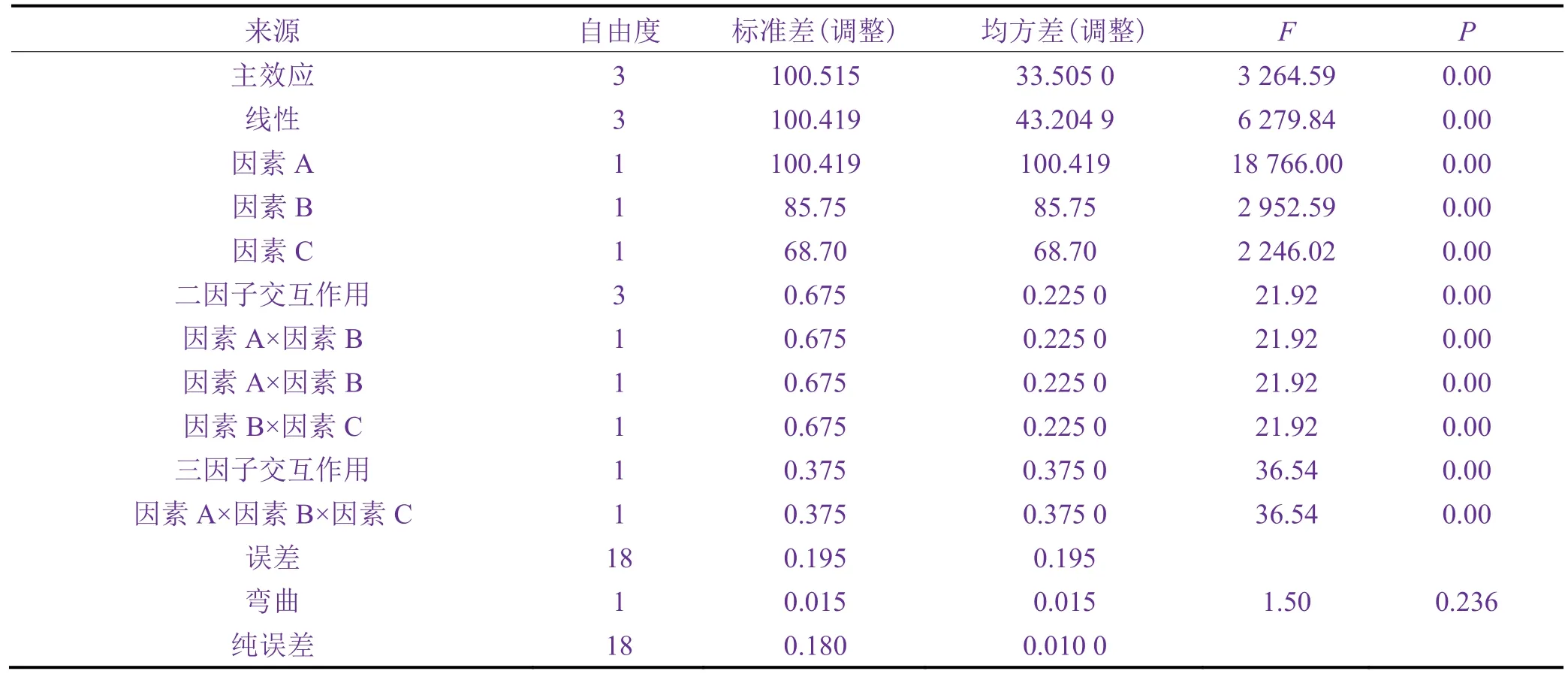

2.2 正交试验结果分析

在单因素实验得到的较佳工艺条件的基础上,以固体分、A剂体积分数和 B剂体积分数为因素,通过Minitab软件的DOE来优化电泳漆配方,采用三因素两水平加3个中心点、重复3次的方案,共进行27组试验,结果见表1和表2。

从表1和表2可知,3个一阶因素及二因素、三因素的交互作用均显著(P< 0.005),模型有效且线性关系良好。最优试验组合为:固体分 10.0%,A剂体积分数 4.0%,B剂体积分数 2.0%。在该工艺条件下对工件功能区电泳3次(对应试验6#、9#和21#),所得涂层均匀、平整、光亮,无粗糙、针孔(漏镀)等不良现象,平均厚度为20.4 μm,在95%置信区间(20.292 5 ~ 20.374 1 μm)内,表明试验结果正常且可信度较高。

表1 正交试验方案及测试结果Table 1 Scheme and result of orthogonal test

表2 正交试验的因子回归方差分析Table 2 Regressive variance analysis of orthogonal test result

3 连续阳极电泳工艺常见故障原因及其对策

表3列出了连续阳极电泳涂层的常见故障原因分析及解决对策。

表3 连续阳极电泳工艺常见故障原因分析及其排除方法Table 3 Cause analysis and troubleshooting of common failures appearing in continuous anodic electro-coating

4 结论

通过单因素试验和正交试验获得较佳的阳极电泳配方和工艺,优化改进后的工艺目前已在连续阳极电泳生产线上大批量生产中应用了近4年,自投产以来累积生产了8.54亿个智能电子手表钛合金零部件,成功地取得了将连续电泳从实验室量试转为生产线量产的重大技术突破。此项工艺的开发和应用填补了国内外在该领域的空白,产品市占率达到100%,在实际生产中稳定性良好,良品率在99.5%以上,能够满足全球主要智能手表制造厂家对钛合金转轴零部件选择性电泳涂层的功能要求。