回转窑托轮开裂原因

张海峰

[中国船舶重工集团公司 第七二五研究所(洛阳船舶材料研究所),洛阳 471023]

回转窑是水泥、冶金生产中的关键设备,广泛应用于建筑、冶金、化工等行业。托轮是回转窑的重要零件,支承着回转窑回转部分的全部质量,并对筒体有径向定位作用。回转窑通过电机、减速机驱动旋转,托轮支撑装置承受着回转窑筒体质量的径向反力。托轮与托轮轴通过热装连接,当热装工艺不当时,托轮极易发生开裂。

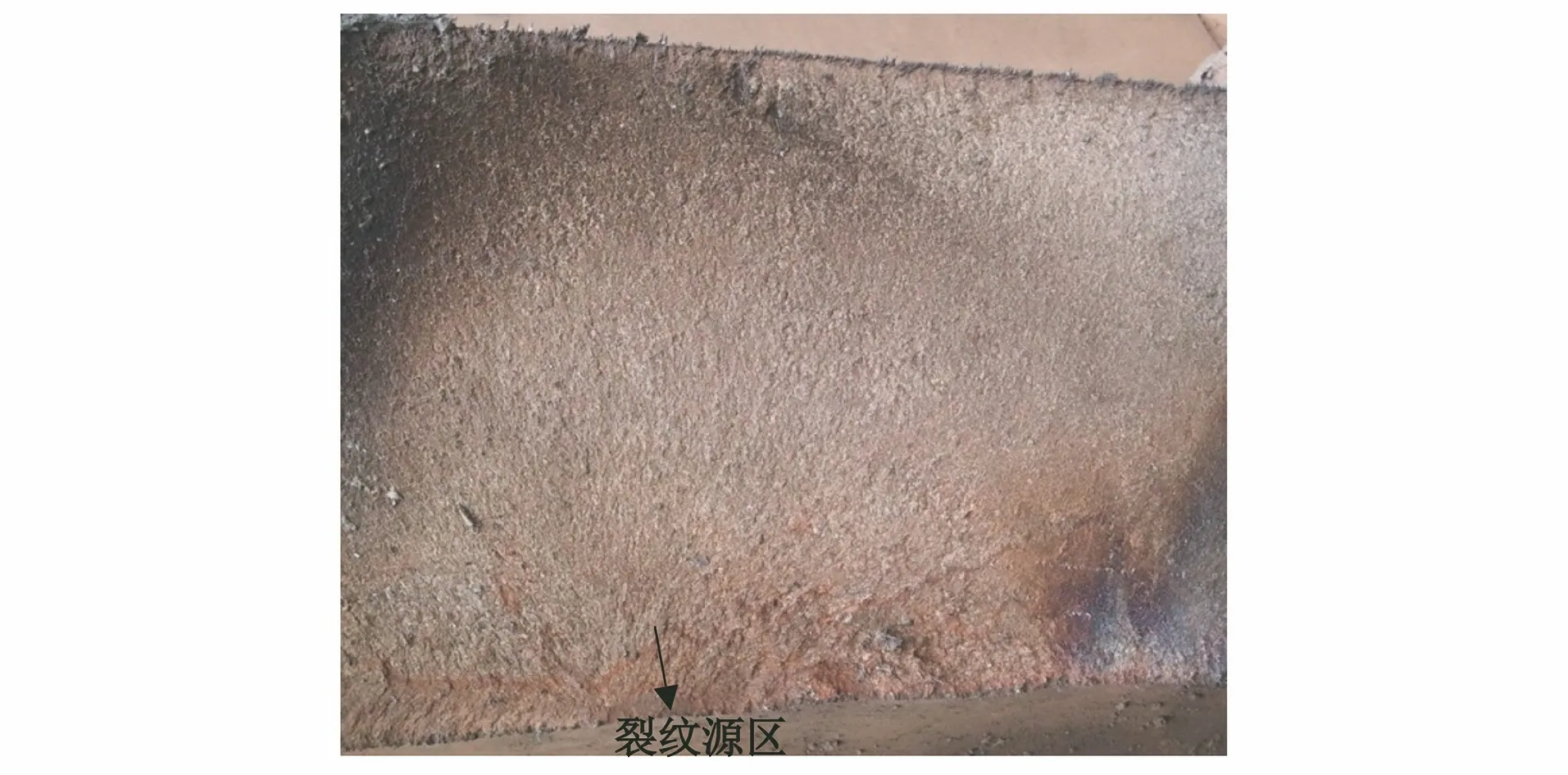

某单位生产的托轮,材料为ZG42CrMo钢,生产工艺为:浇注→在地坑保温153 h→出坑落砂→切冒口→热处理。托轮的正火工艺为,400~450 ℃保温2 h,650~700 ℃保温3 h,900 ℃保温32 h,空冷+风冷冷却。托轮的回火工艺为,350~400 ℃保温2 h,580 ℃保温24 h,空冷冷却。热处理后将托轮送至机械厂,在未调质的情况下对托轮进行热装,热装2 d后发现托轮减重孔处有沿径向的穿透性裂纹。对托轮进行现场测定,发现托轮内孔直径偏小、轴颈过大,内孔与托轮轴的过盈量超过图纸允许值一倍。沿裂纹周围气割后托轮的宏观形貌如图1所示。

图1 沿裂纹周围气割后托轮的宏观形貌

为查明托轮开裂的原因,笔者对其进行了一系列理化检验,以期杜绝该类问题再次发生。

1 理化检验

1.1 宏观观察

托轮断口的宏观形貌如图2所示,可见裂纹产生于减重孔中部内表面,沿径向轴线方向及两侧方向扩展;箭头所示的月牙形区域为裂纹源区,裂纹源区域相对平坦,裂纹沿裂纹源区向四周扩展。

图2 托轮断口的宏观形貌

1.2 化学成分分析

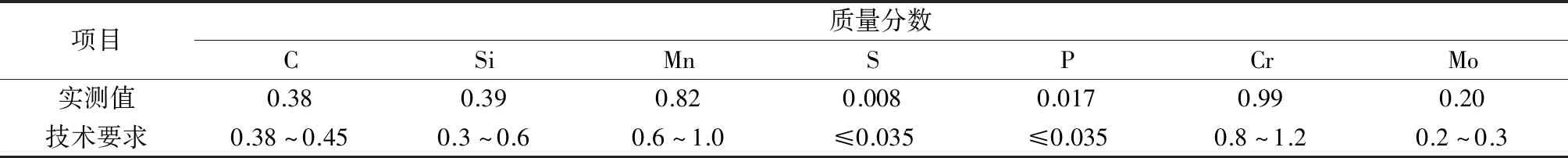

在托轮上取样进行化学成分分析,结果如表1所示,可见托轮的化学成分均满足技术要求。

表1 托轮的化学成分分析结果 %

1.3 力学性能测试

对托轮进行力学性能测试,结果如表2所示,可见托轮的屈服强度和断面收缩率不满足技术要求,托轮的冲击吸收能量较低,且波动较大。

表2 托轮的力学性能测试结果

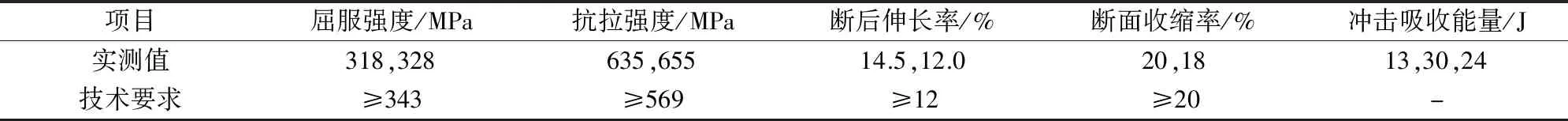

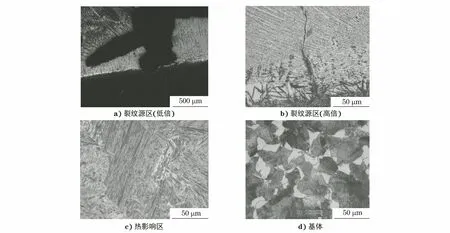

1.4 金相检验

在托轮断口裂纹处取样,抛光后进行金相检验,结果如图3所示。由图3可知:裂纹源区有裂纹、孔洞等缺陷;裂纹扩展区可见二次裂纹;依据GB/T 8493—1987 《一般工程用铸造碳钢金相》进行评定,可知夹杂物等级为5级,基体晶粒度等级为8.5级。

图3 托轮断口抛光态的微观形貌

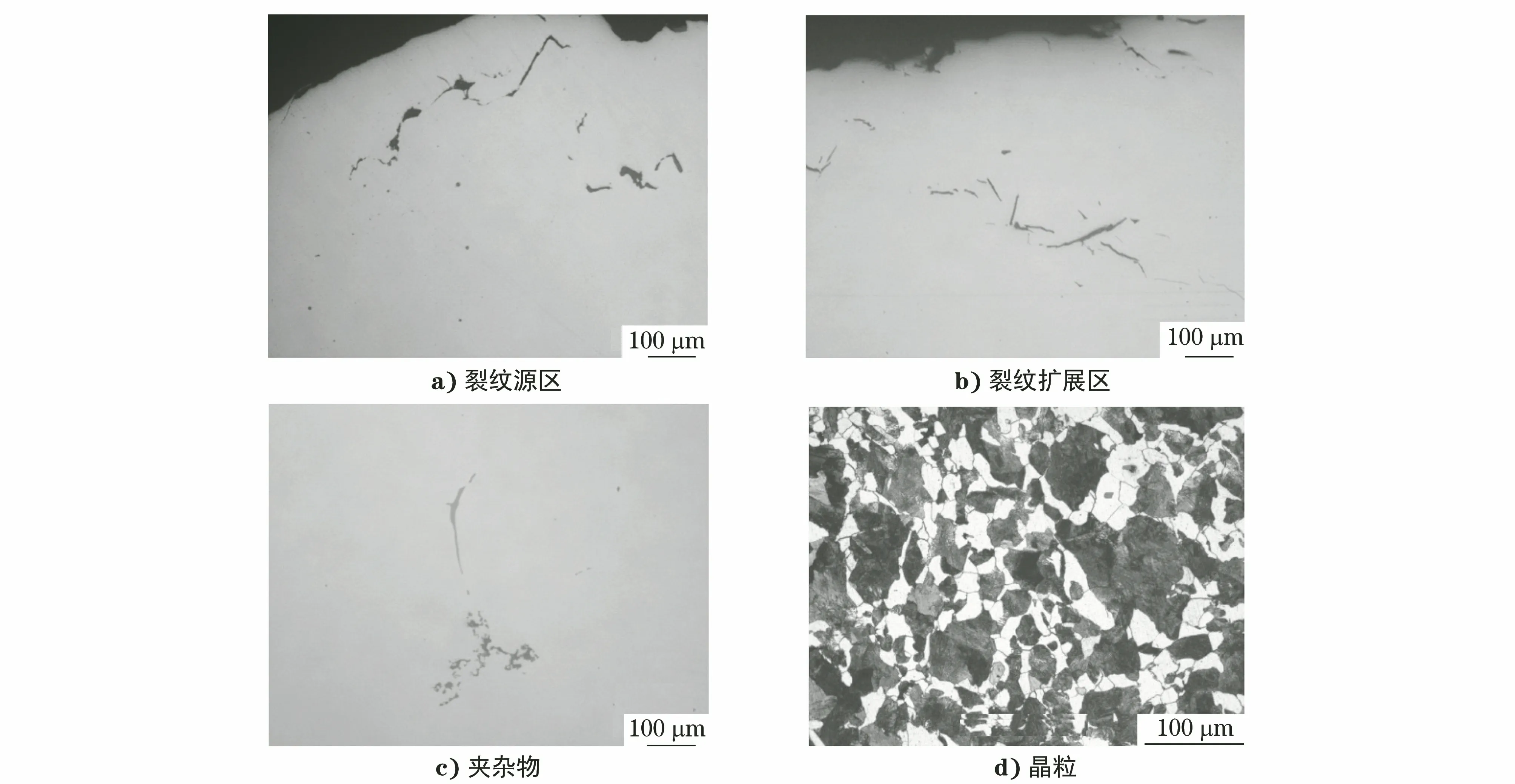

托轮断口处的显微组织形貌如图4所示,可知裂纹源区的组织为莱氏体+马氏体+贝氏体,裂纹源区有焊接组织、焊接缺陷、微裂纹等;热影响区的组织为贝氏体+马氏体;基体组织为珠光体+铁素体。

图4 托轮断口处的显微组织形貌

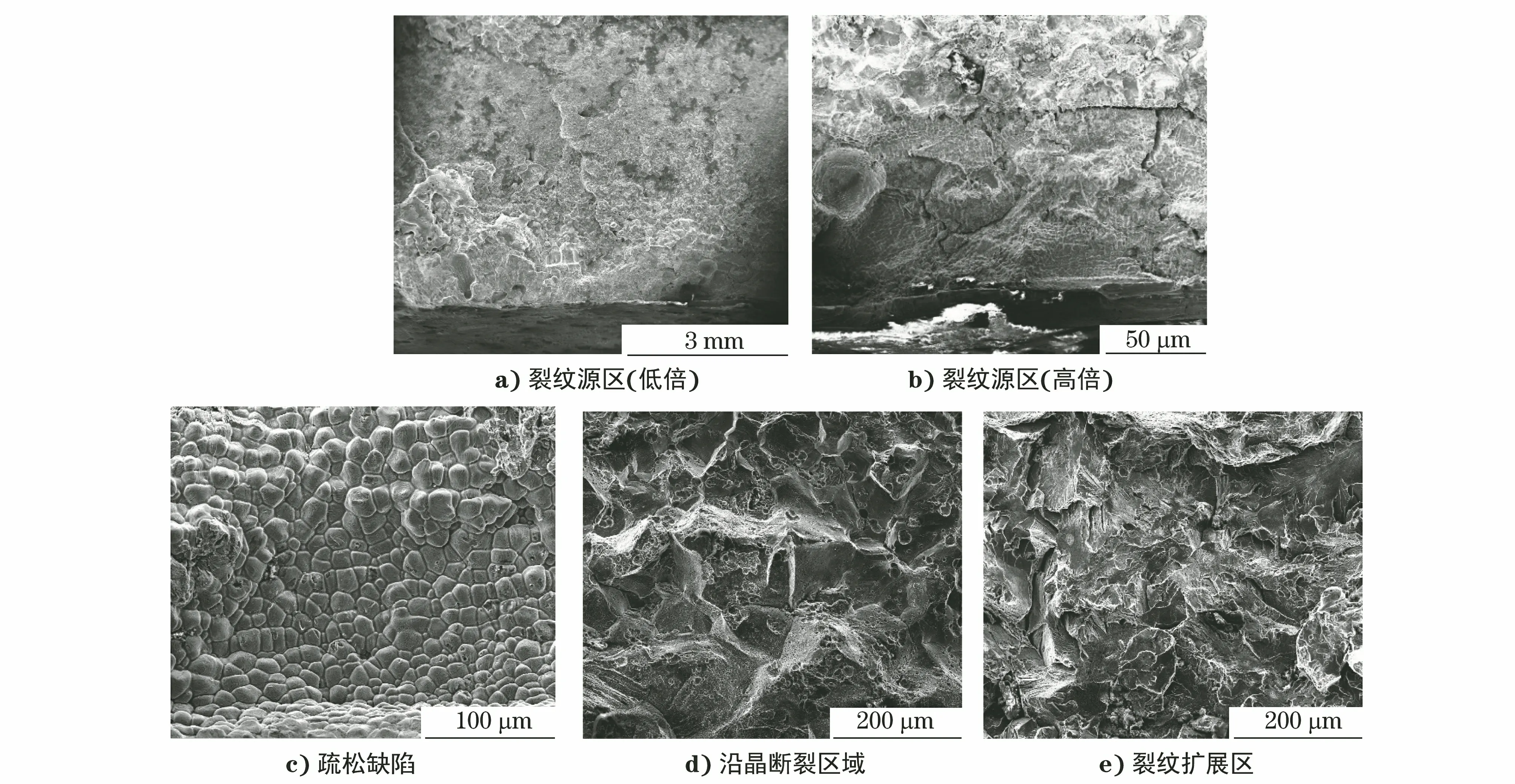

1.5 扫描电镜(SEM)分析

托轮断口处的SEM形貌如图5所示,可见裂纹源区有疏松缺陷,且分布有较大的气孔,疏松缺陷区域的宽度约为1 mm;沿晶断裂区域紧邻疏松缺陷区域,该区域的晶粒较小;裂纹扩展区域呈典型的准解理特征形貌。

图5 托轮断口处的SEM形貌

2 综合分析

ZG42CrMo钢是一种常用的中碳铬钼合金调质钢,具有较高的强度和淬透性,无明显的回火脆性,且生产成本较低,广泛应用于制造强度要求较高、调质截面大的锻件。淬火和高温回火处理可以使ZG42CrMo钢得到均匀的回火索氏体,且具有良好的力学性能,因此ZG42CrMo钢制作的产品一般需要经过调质处理后交付使用。ZG42CrMo钢的碳元素含量较高,焊接性能差,一般不进行焊接处理[1]。

理化检验分析结果表明:托轮裂纹产生于减重孔的中部靠近轴心侧,裂纹源区有焊接组织和焊接缺陷,说明托轮减重孔局部经过补焊处理;高硬度脆性组织莱氏体+马氏体+贝氏体为焊后快速冷却而成,裂纹源区有大量的孔洞、裂纹等缺陷,说明焊后没有进行热处理;裂纹源区有宽度为1 mm的自由结晶面,说明裂纹源区有焊接疏松和气孔缺陷;热影响区域呈沿晶断口特征形貌,说明加热对该区域造成不良影响,导致裂纹形成并扩展。

托轮组织为正火态组织,没有经过调质处理,因此材料的屈服强度偏低[2]。ZG42CrMo钢的焊接性能差,对结晶裂纹比较敏感,焊接时容易出现疏松、气孔、微裂纹等缺陷。ZG42CrMo钢的碳元素含量较高,快速冷却时得到对冷裂纹较敏感的莱氏体、马氏体组织,导致过热区脆化。对托轮的尺寸进行测量,发现托轮内孔和托轮轴的过盈量超过图纸允许值的一倍,在冷却的过程中,托轮会产生较大的应力集中。

综上所述,托轮减重孔局部经过补焊处理,补焊工艺不合理导致焊接部位形成疏松、孔洞、气孔、微裂纹等缺陷,并产生高硬度、脆性的莱氏体和马氏体组织。托轮开裂起源于减重孔补焊处,热装导致焊接处产生裂纹,冷却过程中拉应力逐渐增大,裂纹逐渐扩展,最终造成托轮开裂[3]。

3 结论与建议

托轮开裂的原因为:托轮减重孔的补焊工艺不合理以及托轮没有经过调质处理导致裂纹产生,托轮与托轮轴的装配过盈量超标,加速了裂纹的形成和扩展。

建议制定规范的补焊工艺,进行焊前预热和焊后热处理。确保托轮与托轮轴具有恰当的装配过盈量。