金属玻璃热力学特征温度的表征方法

王大刚,谢盛辉,曾玉祥,罗俊旋

(深圳大学 材料科学与工程学院,深圳 518060)

高聚物的玻璃化转变温度(Tg)为高聚物自由体积降低到一临界值的温度,在该临界值温度以下,已经没有足够的空间进行分子链构象的调整,整个分子链被冻结。随着温度升高,高聚物膨胀,当温度超过Tg时,分子热运动有足够的能量使分子链重新获得运动能量和自由空间,从而发生结构和性能的突变。玻璃化转变过程可以对应高聚物的体积变化、热效应、力学性质及电磁性质变化等。差示扫描量热仪(DSC)、动态热机械分析仪(DMA)、热膨胀仪(DIL)都属于热分析仪器,都可以表征玻璃化转变过程[1]。

金属玻璃和传统金属合金的化学成分类似,结构却截然不同。传统的晶态合金原子排列有序,而金属玻璃的原子短程有序,长程无序[2]。金属玻璃的原子由无方向性金属键组成,相比高聚物更加简单。金属玻璃具有局域团簇和缺陷(自由体积),在中程具有一定有序性。随着温度升高,这种局域原子会产生局域流动,当局域原子批量流动时,玻璃态向黏流态转变,因此金属玻璃也具有玻璃化转变过程,同样可以用玻璃化转变测试的手段来表征Tg[3]。金属玻璃在后续加热过程中会结晶,结晶温度(Tx)同样可以通过这些热力学测试手段来获取[5]。采用多种热力学测试方法来表征金属玻璃的玻璃化转变及结晶过程,对拓宽测试手段的应用领域及认知金属玻璃这类新型材料的结构具有实际意义。

1 试验材料及方法

选用Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5两种结构不同的金属玻璃为研究对象。首先以纯度大于99.9%的纯金属为原材料,用氩气保护,在非自耗电弧炉内熔炼母合金。先将金属铌与金属锆熔炼成中间合金,再与其余纯金属混合熔炼。为了保证合金成分均匀,中间合金与母合金均翻转熔炼4次。最后将熔炼好的母合金采用高频感应重新加热,用0.015 MPa的压力吹入无氧铜模内,形成2 mm(直径)的非晶合金棒及2 mm×5 mm×50 mm(长×宽×高)的板条状试样。采用Bruker D8型X射线衍射仪(XRD)测试试样的相结构;采用TA Q200型DSC检测试样的热性能;采用NETZSCH DIL 402C型DIL测试试样的热膨胀性能,试样尺寸为2 mm×25 mm(直径×长度);采用TA Q800型DMA测试试样的动态热力学性能,试样尺寸为2 mm×5 mm×30 mm(长×宽×高)。

2 试验结果

Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的XRD测试结果如图1所示。由图1可见,两个试样均只有一个宽的漫射峰,没有尖锐的布拉格衍射峰出现,表明两个试样都具有非晶态结构。

图1 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的XRD测试结果

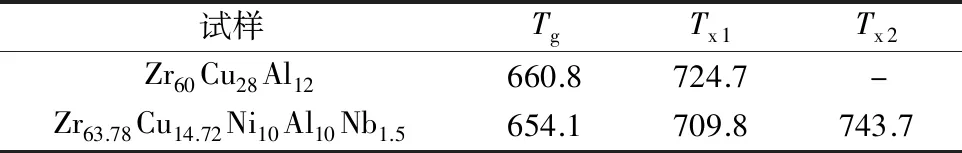

图2为Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的DSC热流曲线,可见明显的玻璃化转变(吸热过程)和结晶峰(放热过程),也证明了合金的非晶态本质。两个试样的结构不同,五元合金的结晶呈现两步结晶过程,对应两个结晶温度Tx1和Tx2。可以根据DSC热流曲线计算出相应的Tg和Tx[4],结果如表1所示。

图2 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的DSC热流曲线

表1 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的Tg和Tx(由DSC热流曲线获得) K

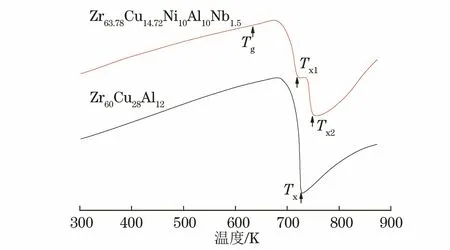

图3为Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的典型DIL热膨胀系数曲线。由图3可见:随着温度升高,合金发生热膨胀;温度达到Tg时,进入黏流态,合金急剧膨胀,在曲线上呈现拐点[4];进一步升高温度,试样的黏度开始下降,在DIL压杆的推动下,试样产生压缩黏性流动,尺寸大幅减少;直到开始结晶,试样又开始变成固体,重新遵循固态结晶试样的热膨胀规律,因此将曲线上急剧热膨胀的拐点作为Tg,压缩黏性流动的停止点作为Tx。对于Zr60Cu28Al12合金,在Tg附近无明显尺寸突变,无法从热膨胀曲线上界定Tg;对于Zr63.78Cu14.72Ni10Al10Nb1.5合金,存在两步结晶现象(与图2的DSC曲线吻合),黏流区存在两个极值点,分别对应Tx1和Tx2。对Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样分别进行两次DIL测试,计算其热力学温度,结果如表2所示。

图3 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的典型DIL热膨胀系数曲线

表2 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的Tg和Tx(由DIL热膨胀系数曲线获得) K

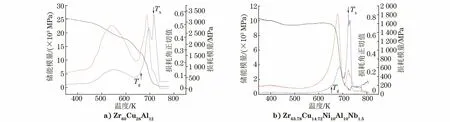

图4为Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的DMA测试结果。由图4可知:损耗角正切值反映了试样在振动条件下内耗(内部损耗模量)的大小;在玻璃态时,内耗随温度变化很小,一旦温度达到Tg,合金进入黏流态,内耗急剧增大;当试样结晶后,由于晶体相和未结晶的黏流体相互摩擦,内耗还会继续急剧增大,所以图4中玻璃化转变和结晶过程都对应损耗角正切值的峰值[5-6]。以玻璃化转变的开始点作为试样的Tg,以结晶转变的峰值作为试样的Tx,结果如表3所示。

图4 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的DMA测试结果

表3 Zr60Cu28Al12和Zr63.78Cu14.72Ni10Al10Nb1.5试样的Tg和Tx(由DMA测试结果获得) K

3 综合分析

用DSC,DIL和DMA 3种方法都可以表征金属玻璃的热力学参数,但3种测试方法得到的结果有一定的差异。DSC是测试热效应的变化,试样和温度计直接接触,感应最快,表征的热力学温度最低。DIL表征玻璃化转变的灵敏度比较小,Zr60Cu28Al12合金玻璃化转变对应的体积膨胀不明显,无法从DIL曲线上界定玻璃化转变过程。采用DIL法测定的结晶温度是黏性流动的停止点,也就是温度升高导致的玻璃流体黏度下降和结晶固体使合金黏度上升达到平衡时对应的温度,这时金属玻璃对应的状态是已经发生了部分结晶,而DSC曲线对应的是开始发生结晶时的放热点,所以DSC测试结果比DIL测试结果低。

DMA法表征热力学参数主要是通过内耗的变化来反映。在动态载荷作用下,试样内部原子的移动跟外部的振动载荷不同步,从而产生内耗。当试样发生玻璃化转变或结晶时,内耗急剧增大,在转变到一定程度时,达到峰值。试验结果表明,当以玻璃化转变的起始点表征Tg时,DMA测试结果和DIL曲线的拐点基本相同,与DSC曲线的转变中点也很相近。对于结晶过程,从DMA的损耗模量曲线上很难界定起始点,所以采用峰值来定义试样的Tx。对于只有一步结晶的Zr60Cu28Al12合金,DMA法表征的结晶温度比DSC和DIL法分别降低了7.8,13.7 K。对于两步结晶的Zr63.78Cu14.72Ni10Al10Nb1.5合金,DMA损耗模量曲线只有一个主峰,对应产生一定结晶度时的内耗,很难分离多个连续的结晶过程,DMA法测试的结晶温度比DSC法测试的Tx1升高了14.2 K,与DIL法测试的Tx1相当。这可能是因为两步结晶的初晶相析出数量较少,对内耗的增加贡献不大,直到主结晶相析出后,其内耗才达到峰值。

4 结论

(1) DSC,DIL和DMA法都能表征金属玻璃的Tg和Tx。

(2) 采用DSC法的转变中点、DIL法的拐点及DMA法的起始点表征金属玻璃的Tg,测试结果相差不大。

(3) DSC和DMA法表征Tg比DIL法敏感,部分金属玻璃用DIL法很难界定玻璃化转变过程的拐点。

(4) DSC和DIL法都能分离多重结晶过程,DSC法表征的结晶温度比DIL法低,DMA法很难分辨多重结晶过程,DMA法表征的结晶温度比DSC和DIL法低。