激光熔覆TiZrHfCrMoW涂层在大气和模拟体液环境下的摩擦磨损行为

湛思唯,汤军辉,王奉涛,纪秀林

激光熔覆TiZrHfCrMoW涂层在大气和模拟体液环境下的摩擦磨损行为

湛思唯1,汤军辉2,王奉涛1,纪秀林1

(1.汕头大学 工学院,广东 汕头 515063;2.杭州唯精医疗机器人有限公司,杭州 311100)

提高钛合金表面耐磨性。采用激光熔覆技术在TC4基体表面制备TiZrHfCrMoW涂层,采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)等分析涂层的相组成和显微组织结构。联合电化学工作站和摩擦磨损试验仪,分别在大气和37 ℃的0.9%NaCl模拟体液环境条件下,研究TiZrHfCrMoW高熵合金(HEA)涂层与TC4合金的摩擦磨损行为。激光熔覆HEA涂层均匀致密,无明显缺陷,主要由2种BCC相及1种未知相组成,涂层平均硬度为584.6HV0.2,约为TC4基材硬度的1.6倍。在空气中滑动时,HEA涂层在0.3、0.5、1 N下的磨损率均比TC4基体低,且涂层的磨损率随载荷的增加而增加,TC4的磨损率则相反。在(37±0.5) ℃的0.9%NaCl溶液中,0.5 N载荷下TC4的磨损率是HEA涂层的6倍。HEA涂层与TC4钛合金基体相比,具有更高的自腐蚀电位和更低的腐蚀电流密度。模拟体液环境下HEA涂层的主要磨损机制为逐层剥落和腐蚀磨损。激光熔覆HEA涂层可以有效提高TC4合金的耐磨损及耐腐蚀性能。

激光熔覆;高熵合金;摩擦磨损;腐蚀磨损;模拟体液

钛合金具有杨氏模数低、比强度高、耐腐蚀性好、生物相容性好等优点,是一种理想的生物医学植入材料[1],但钛合金的硬度较低,耐磨性较差。TC4是常用的医用钛合金之一,其成分包含6%Al和4%V。铝和钒提高了TC4的抗氧化性和强度,但是也造成了一些不良生物组织反应。TC4的低耐磨性导致了铝离子和钒离子的释放,可能会引发癌症和其他神经疾病[2-3]。这些缺点限制了TC4在人体长期植入物和医疗器械中的应用。表面改性技术被认为是克服和改善钛合金表面性能的有效途径[4-6]。目前广泛应用的表面改性技术有物理气相沉积(PVD)、等离子体喷雾、溶胶-凝胶和电化学沉积等[7],但这些技术都有一些局限性,如涂层太薄、易脱落、致密性差等[8-10]。激光熔覆是一种利用激光辐射在基材表面沉积涂层的表面改性技术。涂层材料和基材表面在熔覆时同时熔化后快速凝固而形成涂层,这样涂层和基材之间以非常低的稀释度进行冶金结合,从而改善基材的表面性能[11-14]。

尽管生物金属材料已有持续的开发和应用,但当前迫切需要新一代兼具优异生物相容性和机械性能的生物金属材料。近年来,由于高熵合金(HEA)复杂的原子排列和高的混合焓带来的独特机械性能[12-18],HEA涂层也在生物金属材料领域引起广泛关注。但是,人体植入材料的可用元素受生物相容性因素的限制。而且,在满足耐腐蚀性和耐磨性的同时,材料也需要高屈服强度和延展性以及低杨氏模量,以避免应力屏蔽。采用激光熔覆技术,李青宇等[12]在纯Mo基板制备NbMoTaTi涂层,获得397.6HV的平均显微硬度,且涂层晶粒细小、组织均匀;Zhang等[19]在45#钢基体表面制备了难熔HEA涂层,其显微硬度高达700HV0.5,而且由于体心立方基体的固溶强化和β-TiW1‒x析出量的增加,经800 ℃热处理后可获得1 300HV0.5的最大硬度。Tüten等[20]在Ti6Al4V基体上采用射频磁控溅射制备了等物质的量比的TiTaHfNbZr高熵合金涂层,该涂层具有高硬度〔(12.51±0.34) GPa〕和高弹性模量〔(181.3±2.4) GPa〕和以及高耐磨性。可见,HEA涂层在生物金属材料领域具有突出的应用前景。此外,Nagase等[21]通过电弧熔炼制备了TiZrHfCr0.2Mo和TiZrHfCo0.07Cr0.07Mo高熵合金,这2种合金都表现出良好的生物相容性,且获得531HV左右的高硬度,具有潜在的高耐磨性。在此基础上,为进一步提高硬度、耐磨性,本文添加W元素[22],并采用激光熔覆技术在TC4合金表面制备TiZrHfCrMoW高熵合金涂层,进而分析涂层的微观组织结构,并在大气环境和37 ℃的0.9%NaCl模拟体液环境中研究该HEA涂层和TC4合金基体的摩擦磨损行为,为金属植入物的表面强化涂层提供理论支撑。

1 试验

1.1 涂层制备

采用粒度为10~150 μm、纯度高于99%的Ti、Zr、Hf、Cr、Mo、W纯金属粉末,按照等物质的量比进行配制,使用球磨机将粉料混合均匀。基板选用尺寸为200 mm×100 mm×3 mm的TC4合金板,采用预置粉末法将混合金属粉末涂覆在基体上,试验前将粉末进行烘干处理,去掉其中的水分。然后,在高纯氩气保护下,使用高功率掺镱Nd-YAG(YSL-3000IPG)连续波激光器在TC4合金表面进行熔覆。优化后的激光熔覆参数:激光功率900 W,扫描速率100 mm/s,激光通量19.10 J/mm2,激光束斑直径6.0 mm,轨道重叠0.2 mm。将制备好的样品切割成15 mm×15 mm的方块,再进行打磨、抛光后备用。采用PW3710型X射线衍射仪分析熔覆涂层的物相,扫描范围为20°~100°。借助JSM-6360型扫描电镜观察涂层的组织结构和磨损形貌。硬度的检测是采用HX- 1 000TM/LCD自动转塔显微硬度计,加载载荷200 g,保荷时间20 s。

1.2 性能测试及摩擦试验

干摩擦测试采用直径6 mm的Si3N4为对磨球,载荷分别为0.3、0.5、1 N,根据赫兹接触应力公式计算可知,在这3种载荷下的最大接触应力分别为231、274、346 MPa,远高于人体关节植入物的最大接触应力。其他试验参数:滑动速度20 mm/s,往复频率2 Hz,往复行程5 mm,摩擦时间100 min。采用Gamry 1010E电化学工作站测试涂层和基体在0.9%NaCl溶液中的电位及极化曲线。电化学测试时,工作电极为试样,参比电极为饱和甘汞电极,辅助电极为铂电极。试样在腐蚀液中的暴露面积为10 mm× 10 mm,扫描速度为 1 mV/s,扫描范围为‒1.7~1.5 V。电化学腐蚀磨损采用多功能摩擦试验机和Gamry 1010E电化学工作站,选用(37±0.5) ℃的0.9%NaCl溶液,样品焊接电线后用环氧树脂封装,暴露面积为1 cm2,其他区域用绝缘胶和环氧树脂覆盖。静载和摩擦条件下的腐蚀试验流程为:先静置25 min,然后加载并滑动100 min,最后静置20 min,总试验时间为145 min。通过轮廓仪对磨痕进行扫描获得磨痕体积。

赫兹接触应力公式[23]为:

式中:为施加的法向载荷;1、2为两接触体材料的弹性模量;1、2为两接触材料的泊松比。

磨损率计算表达式为:

式中:表示磨损体积;表示摩擦滑动总长度;表示法向载荷。

2 结果及分析

2.1 HEA涂层的微观组织结构

TiZrHfCrMoW(HEA)涂层的X射线衍射图谱(XRD)如图1所示。熔覆层主要由2种BCC相和1种未知相组成。图2为HEA涂层的截面形貌照片。HEA涂层主要由白色鱼骨状组织和浅灰色的块状组织镶嵌在整片的灰色组织中。由XRD图谱中各衍射峰对应的衍射峰面积可知,BCC1相的含量最多,其次为BCC2相,未知相最少。由HEA涂层接近上表面的截面(图2a)可见,灰色基体相含量相对最多、浅灰色块状析出相其次,白色鱼骨状析出相最少。通过涂层中各相含量的对应关系,可以推测灰色基体相、浅灰色块状析出相和白色鱼骨状析出相分别对应BCC1相、BCC2相和未知相。从图2c可看出,涂层与基体之间无清晰的界面,说明涂层与基体呈典型冶金结合,也无明显的裂纹和气孔。涂层底部相组成以BCC1和BCC2相为主,有少量未知相,可推测BCC1相为HEA涂层的基体相。但在涂层顶部,BCC2相和未知相明显增多。这种变化可能是因为各部分合金成分的偏析(特别是W元素)以及散热速率不同导致的[24]。由于多主元的高混合焓和原子半径差异,BCC固溶体内存在严重的晶格畸变,从而提高了固溶强化效果。涂层表面平均硬度达到了584.6HV0.2,明显高于TC4合金基体的表面平均硬度(约366.6HV0.2)。

图1 TiZrHfCrMoW(HEA)涂层的XRD图谱

图2 TiZrHfCrMoW(HEA)涂层的横截面SEM照片

2.2 大气环境下HEA涂层的摩擦磨损行为

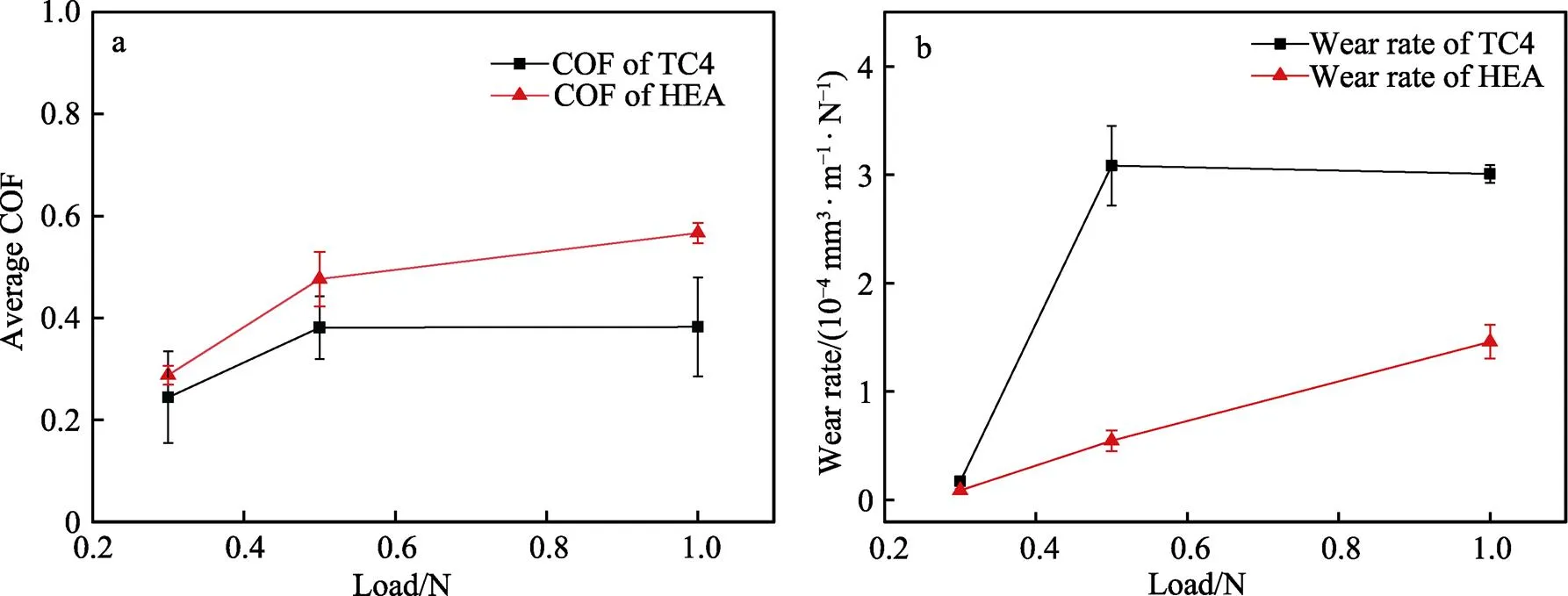

在不同载荷下,HEA涂层和TC4基体在大气环境下的摩擦因数-时间曲线如图3所示。相对于TC4,HEA涂层在所有载荷下的摩擦因数较大。TC4的摩擦因数较为平稳,而HEA涂层的摩擦因数波动相对更大。在0.5 N和1 N载荷下,HEA涂层的初始摩擦因数较低,前600 s维持在0.1左右,之后快速上升,最终在0.7上下波动。这可能是因为在初始摩擦滑动过程中,适当高的载荷可以在摩擦表面形成光滑且致密的氧化层(0.3 N载荷下形成的摩擦热不足以满足氧化反应的需要),从而表现出低摩擦因数。当滑动持续一段时间后,随着磨损量的增加,滑动接触界面产生较多的磨粒,造成摩擦副之间的三体磨损,急剧恶化接触界面的平整性,从而使得摩擦因数快速增大。摩擦因数受接触界面润滑效果的影响,但低摩擦因数并不一定意味着磨损率低[25]。如图4所示,HEA涂层的摩擦因数比基体高,但相同载荷下的磨损率小于基体,且随着载荷增加,逐层剥落现象逐渐增加,局部剥落的片层被碾碎氧化随之形成更多的磨屑,这些磨屑起到了降低摩擦的作用,从而导致摩擦因数下降。由HEA涂层和TC4的平均摩擦因数和磨损率可知,TC4磨损率随着载荷的增加而减少,而涂层则相反。这可能是因为载荷增大导致摩擦过程中产生更多热量,而且含有二氧化钛的氧化摩擦层具有润滑作用。同时,Mao等[26]发现,在不同温度下TC4存在不同类型的摩擦层,而摩擦层的种类影响磨损率。如果在一定温度范围内生成的摩擦层的剥落速率小于其生成速率,则表现出对接触表面的保护作用。在大气环境下,随着载荷增加,摩擦热效应增大,钛合金表面温度升高形成摩擦氧化物层,同时,在摩擦氧化物层未覆盖的部分,摩擦表面出现了黏着和磨粒磨损现象。由于摩擦氧化物层的减摩作用,TC4的磨损率随着载荷的增加而减少,这是典型的氧化轻微磨损特征[27]。

图5显示了HEA涂层和TC4基体在大气环境条件下的磨损表面形貌。TC4在不同载荷下的磨损表面有着相似的塑性变形特征。由于硬度较低,往复滑动过程中受到挤压而引发塑性变形,产生平行于滑动方向的沟槽和黏着的痕迹。沟槽附近大量白色的小颗粒表明在磨损过程中,磨球对钛合金表面进行挤压和切削而产生的磨屑,在循环应力的作用下被进一步碾碎,并嵌入摩擦表面产生犁沟。摩擦化学反应形成的氧化膜抑制了磨损,但随着载荷增加,黏着磨损有增加的趋势。磨损过程中形成的摩擦层使磨损率持续下降。HEA涂层的力学性能受其结构的影响,由于多主元特性导致高熵、晶格畸变和迟滞扩散等效应,BCC结构的HEA通常具有较高的硬度,进而有效提高了熔覆层的耐磨性能。相比于TC4,HEA涂层的磨损表面更为光滑、平整,没较深的犁沟。在0.3 N和0.5 N载荷下,HEA涂层磨痕表面有黑色区域,而且图5d中的黑色区域表面有明显的裂纹,可能是因为HEA涂层在干摩擦磨损过程中发生氧化反应,并在表面形成了一层复合氧化膜。从磨损率结果来看,氧化物的高硬度保护了磨损表面,降低了磨损率,但是由于其较低的断裂韧性,随着外加载荷的增加,氧化膜越来越容易破裂(图5d)。氧化层破裂产生的磨屑会增加表面粗糙度,导致摩擦因数出现波动。硬质氧化物磨屑在摩擦界面产生类似磨粒的作用,磨损机制主要由逐层剥落转变为磨粒磨损,如图5f所示,进而导致磨损率随载荷的增加而增大。

图3 在不同载荷下HEA涂层和TC4在空气中滑动时的摩擦因数曲线

图4 在不同载荷下HEA涂层和TC4在空气中分别与Si3N4球相对滑动时的平均摩擦因数(a)和磨损率(b)

图5 在不同载荷下HEA涂层和TC4在空气中分别与Si3N4球对磨后的磨损表面

2.3 模拟体液环境下HEA涂层的腐蚀磨损行为

TC4和HEA涂层的OCP电位及摩擦因数随时间演变如图6所示。可以观察到,在腐蚀磨损开始时,钝化产物膜去除后活性材料暴露在腐蚀环境中,电位急剧下降到一个更负的值,之后在一定范围内上下波动,这些波动代表了机械作用对钝化产物膜的周期性去除(去钝化)和在摩擦区域内发生的钝化产物膜的生长(再钝化)。其余相对平缓的OCP曲线也发生了去钝化和再钝化的循环,可能是由于钝化产物膜的厚度、形貌特征、粗糙度、相组成和硬度的变化,在机械去钝化和电化学再钝化速率之间建立了一个平衡,因此在电位上达到了相对稳定的状态。

图6a中TC4的OCP曲线出现了周期性波动。在0.3 N载荷下,随着电位的上升,TC4的摩擦因数反而下降,推测腐蚀产物膜的生成起到了一定的润滑作用。而且,摩擦因数的波动较为剧烈,意味着表面接触状态受磨损和腐蚀两方面的强烈影响,腐蚀产物膜的形成和破坏尚未达到平衡。当钝化产物膜生成后,可减少摩擦副表面之间的直接接触,从而降低摩擦因数;当钝化产物膜破裂时,剥落的钝化产物膜被碾碎成磨屑,接触面的平整性急剧恶化,导致摩擦因数增大。低载荷下,钝化产物膜对摩擦表面起着保护作用,随着载荷增加到0.5 N,钝化产物膜表面结构在摩擦过程中迅速遭到破坏,产生大量磨屑,与摩擦副的接触面积增大,磨粒磨损加剧,摩擦因数上升。1 N载荷下,电位和摩擦因数的关系发生变化,摩擦因数随着电位的上升而上升,可能是由于钝化产物膜的结构和成分在摩擦热和腐蚀的双重作用下发生了改变。相较于TC4合金,HEA涂层在大气环境和NaCl溶液中都表现出高摩擦因数、低磨损率的特点。这是因为HEA涂层有着更高的硬度,增大了表面抵抗塑性变形的能力,提高了熔覆层的耐磨性能,但在试验载荷下,涂层的摩擦因数均略高于TC4基体,表明材料表面润滑状态不同。从HEA涂层和TC4的磨损形貌可以看出,TC4表面堆积了大量磨屑,这些磨屑起到了固体润滑剂的作用,降低了表面摩擦因数。而HEA涂层表面仅有少量磨屑且无较深的沟槽,无法较好地收集储存磨屑,无有效的减摩形式,形成了与TC4不同的润滑状态。

随着载荷的增加,HEA涂层OCP曲线的波动幅度在逐渐变小,说明腐蚀磨损产物生成量的影响在逐渐变小。从图7和表1可看出,HEA涂层在0.5 N载荷下的自腐蚀电位与0.3 N相比整体负移,而在1 N载荷下发生了小幅度正移,与不同载荷下OCP曲线电位变化趋势一致。HEA涂层在0.5 N和1 N载荷下的OCP电位均值分别为‒0.69 V和‒0.65 V,2种载荷腐蚀电位相近,说明随着载荷增加,磨痕活化程度并无明显增加,可能是由于1 N载荷下生成了较稳定的钝化产物膜,生成的钝化产物膜更厚、更致密或者更稳定,覆盖了活性表面,避免了涂层表面与摩擦副直接接触,HEA的抗腐蚀性能提高。但随着载荷的增加,摩擦对接触面产生的机械破坏大于钝化产物膜的保护作用,所以磨损率在持续上升。

图7为HEA涂层和TC4基体在不同载荷下有滑动和无滑动时的极化曲线。可以看出,相对于纯腐蚀曲线,摩擦影响了动极化曲线的形状和位置。HEA涂层与基体在腐蚀磨损过程中的极化曲线表现出明显的电流震荡。表1给出了腐蚀电位和腐蚀电流密度,腐蚀磨损过程中的腐蚀电流高于纯腐蚀条件下的腐蚀电流,这表明磨损表面发生了快速溶解。HEA涂层与TC4相比,HEA涂层有着更低的腐蚀电流密度,说明磨损对TC4腐蚀的影响比对HEA涂层更显著。而HEA涂层出现低磨损加速腐蚀效应,这可能是其OCP值较低的原因[28]。图7b中HEA涂层的动极化曲线在1 V处观察到了钝化击穿。这可归因于HEA涂层的微观结构特征和化学成分,Hf在含氯化物溶液中通常表现出钝化击穿[29]。

图6 在不同载荷下HEA涂层和TC4在(37±0.5) ℃的0.9%NaCl溶液中与Si3N4球滑动的COF和OCP

图7 HEA涂层和TC4在(37±0.5) ℃的0.9%NaCl溶液中不同载荷下的动电位极化曲线

表1 HEA涂层和TC4在(37±0.5) ℃的0.9%NaC l溶液中分别在不同载荷下滑动和无滑动的Ecorr、jcorr

图8为HEA涂层和TC4在OCP条件下的平均磨损率和平均摩擦因数。显然,HEA涂层的平均磨损率低于TC4基体。TC4磨损表面主要表现为平行于滑动方向的犁沟,这是由于TC4硬度较低,摩擦区域产生了广泛的剪切变形且中心区域存在黏着磨损。在0.3 N载荷下,从图9a和图9b可看出,TC4表面基体表面划痕严重,有明显磨损痕迹,但是两者磨损率却相差不大,这可能是因为试验时间太短导致结果差异不明显,而0.5 N载荷下,腐蚀环境中TC4的磨损率是HEA涂层的6倍。HEA涂层干摩擦条件下与湿摩擦条件下的磨痕形貌具有一定的相似之处,例如,磨损表面都存在明显的塑性变形和深度较浅的犁沟。在大气环境下,主要的磨损机制为由塑性变形引起的逐层剥落,随着载荷的增加,由剥落层片碾碎后形成的磨粒磨损有逐渐增加的趋势,如图5所示。在模拟体液环境下,主要的磨损机制为由塑性变形引起的逐层剥落,而且由于溶液的腐蚀作用以及流体去除磨粒的便捷性,犁沟等磨粒磨损特征一直不是非常显著。所以,2个环境下的主要磨损机制有很多的相似之处,主要区别在于大气环境下较大载荷(1 N)时的磨粒磨损占比显著增加。在开路电位的模拟体液环境中,HEA涂层的主要磨损机制是逐层剥落和腐蚀磨损。

图8 在不同载荷作用下HEA涂层和TC4在(37±0.5) ℃的0.9%NaCl溶液中与 Si3N4球相对滑动时的平均摩擦因数(a)和磨损率(b)

图9 在不同载荷下HEA涂层和TC4分别在(37±0.5) ℃的0.9%NaCl溶液中与Si3N4球对磨后的磨损表面形貌

3 结论

1)TC4表面采用激光熔覆技术成功制备出TiZrHfCrMoW涂层,涂层由BCC1、BCC2和未知相组成,且与基体结合良好。涂层表面硬度达到了584.6HV0.2,与TC4基体硬度(366.6HV0.2)相比有了明显提高。

2)在0.3、0.5、1 N载荷下,HEA涂层的磨损率整体小于TC4基体。大气环境下,涂层磨损率随载荷的增加而增大,而TC4磨损率随载荷的增加而减少。0.5 N载荷下,腐蚀环境中TC4的磨损率是HEA涂层的6倍,涂层可以改善基材的磨损性能。

3)在大气环境下HEA涂层的主要磨损机制为逐层剥落和磨粒磨损,并随着载荷的增加,磨粒磨损有增加的趋势;在模拟体液环境下,HEA涂层的主要磨损机制为逐层剥落和腐蚀磨损。

[1] IBRAHIM M Z, SARHAN A A D, YUSUF F, et al. Biomedical Materials and Techniques to Improve the Tribological, Mechanical and Biomedical Properties of Orthopedic Implants - a Review Article[J]. Journal of Alloys and Compounds, 2017, 714: 636-667.

[2] CATAURO M, BOLLINO F, GIOVANARDI R, et al. Modification of Ti6Al4V Implant Surfaces by Biocompatible TiO2/PCL Hybrid Layers Prepared via Sol-Gel Dip Coating: Structural Characterization, Mechanical and Corrosion Behavior[J]. Materials Science and Engineering: C, 2017, 74: 501-507.

[3] CHEN Qi-zhi, THOUAS G A. Metallic Implant Biomaterials[J]. Materials Science and Engineering: R: Reports, 2015, 87: 1-57.

[4] ASRI R I M, HARUN W S W, SAMYKANO M, et al. Corrosion and Surface Modification on Biocompatible Metals: A Review[J]. Materials Science and Engineering: C, 2017, 77: 1261-1274.

[5] 张蕾涛, 刘德鑫, 张伟樯, 等. 钛合金表面激光熔覆涂层的研究进展[J]. 表面技术, 2020, 49(8): 97-104.

ZHANG Lei-tao, LIU De-xin, ZHANG Wei-qiang, et al. Research Progress of Laser Cladding Coating on Titanium Alloy Surface[J]. Surface Technology, 2020, 49(8): 97-104.

[6] 徐加乐, 段薇薇, 怀旭, 等. 激光技术在钛合金表面改性中的应用[J]. 铸造技术, 2021, 42(9): 820-824.

XU Jia-le, DUAN Wei-wei, HUAI Xu, et al. Application of Laser Technology in Surface Modification of Titanium Alloy[J]. Foundry Technology, 2021, 42(9): 820-824.

[7] QUINN J, MCFADDEN R, CHAN Chi-wai, et al. Titanium for Orthopedic Applications: An Overview of Surface Modification to Improve Biocompatibility and Prevent Bacterial Biofilm Formation[J]. Science, 2020, 23(11): 101745.

[8] SULLIVAN S J L, TIMMIE TOPOLESKI L D. Surface Modifications for Improved Wear Performance in Artificial Joints: A Review[J]. JOM, 2015, 67(11): 2502-2517.

[9] GEETHA M, SINGH A K, ASOKAMANI R, et al. Ti Based Biomaterials, the Ultimate Choice for Orthopaedic Implants - a Review[J]. Progress in Materials Science, 2009, 54(3): 397-425.

[10] LIU D G, TU J P, CHEN R, et al. Microstructure, Corrosion Resistance and Biocompatibility of Titanium Incorporated Amorphous Carbon Nitride Films[J]. Surface and Coatings Technology, 2011, 206(1): 165-171.

[11] 黄留飞, 孙耀宁, 王国建. 激光熔覆技术制备高熵合金涂层研究进展[J]. 激光与光电子学进展, 2019, 56(24): 34-41.

HUANG Liu-fei, SUN Yao-ning, WANG Guo-jian. Research Progress of Laser Cladding High-Entropy Alloy Coating [J]. Laser & Optoelectronics Progress, 2019, 56(24): 34-41.

[12] 李青宇, 李涤尘, 张航, 等. 激光熔覆沉积成形NbMoTaTi难熔高熵合金的组织与强度研究[J]. 航空制造技术, 2018, 61(10): 61-67.

LI Qing-yu, LI Di-chen, ZHANG Hang, et al. Study on Structure and Strength of NbMoTaTi Refractory High Entropy Alloy Fabricated by Laser Cladding Deposition [J]. Aeronautical Manufacturing Technology, 2018, 61(10): 61-67.

[13] 姜明明, 孙树峰, 王津, 等. 激光熔覆制备高熵合金涂层耐磨性研究进展[J]. 材料工程, 2022, 50(3): 18-32.

JIANG Ming-ming, SUN Shu-feng, WANG Jin, et al. Research Progress in Wear Resistance of High Entropy Alloy Coatings Prepared by Laser Cladding[J]. Journal of Materials Engineering, 2022, 50(3): 18-32.

[14] 赵懿臻, 张航, 蔡江龙, 等. 激光增材制造BCC基难熔高熵合金组织与性能研究[J]. 中国激光, 2022, 49(14): 60-65.

ZHAO Yi-zhen, ZHANG Hang, CAI Jiang-long, et al. Microstructure and Properties of BCC-Based Refractory High-Entropy Alloy by Laser Additive Manufacturing[J]. Chinese Journal of Lasers, 2022, 49(14): 60-65.

[15] GUO Ya-xiong, LI Xing-mao, LIU Qi-bin. A Novel Biomedical High-Entropy Alloy and Its Laser-Clad Coating Designed by a Cluster-Plus-Glue-Atom Model[J]. Materials & Design, 2020, 196: 109085.

[16] 于源, 乔竹辉, 任海波, 等. 高熵合金摩擦磨损性能的研究进展[J]. 材料工程, 2022, 50(3): 1-17.

YU Yuan, QIAO Zhu-hui, REN Hai-bo, et al. Research Progress in Tribological Properties of High Entropy Alloys [J]. Journal of Materials Engineering, 2022, 50(3): 1-17.

[17] 杜宇航, 丁德渝, 郭宁, 等. 高熵合金功能特性研究进展[J]. 材料导报, 2021, 35(17): 17051-17063.

DU Yu-hang, DING De-yu, GUO Ning, et al. The Progress of High-Entropy Alloys with the Functional Properties[J]. Materials Reports, 2021, 35(17): 17051-17063.

[18] 何胜豪, 程芳, 夏松钦, 等. 高熵合金的制备及性能[J]. 热加工工艺, 2022, 51(18): 22-29.

HE Sheng-hao, CHENG Fang, XIA Song-qin, et al. Preparation and Properties of High-Entropy Alloys[J]. Hot Working Technology, 2022, 51(18): 22-29.

[19] ZHANG Mi-na, ZHOU Xiang-lin, YU Xiang-nan, et al. Synthesis and Characterization of Refractory TiZrNbWMoHigh-Entropy Alloy Coating by Laser Cladding[J]. Surface and Coatings Technology, 2017, 311: 321-329.

[20] TÜTEN N, CANADINC D, MOTALLEBZADEH A, et al.Microstructure and Tribological Properties of TiTaHfNbZr High Entropy Alloy Coatings Deposited on Ti6Al4V Substrates[J]. Intermetallics, 2019, 105: 99-106.

[21] NAGASE T, IIJIMA Y, MATSUGAKI A, et al. Design and Fabrication of Ti-Zr-Hf-Cr-Mo and Ti-Zr-Hf-Co-Cr-MoHigh-Entropy Alloys as Metallic Biomaterials[J]. Materials Science and Engineering: C, 2020, 107: 110322.

[22] KUMAR D, MAULIK O, SHARMA V K, et al. Understanding the Effect of Tungsten on Corrosion Behavior of AlCuCrFeMnWHigh-Entropy Alloys in 3.5wt.% NaCl Solution[J]. Journal of Materials Engineering and Performance, 2018, 27(9): 4481-4488.

[23] JOHNSON K L. Contact mechanics[M]. Cambridge: Cambridge University Press, 1985.

[24] ZHENG Bo, LIU qi bin, ZHANG ling yan. Microstructure and Properties of MoFeCrTiW High-Entropy Alloy Coating Prepared by Laser Cladding[J]. Advanced Materials Research, 2013, 820: 63-66.

[25] HUA Neng-bin, WANG Wen-jie, WANG Qian-ting, et al. Mechanical, Corrosion, and Wear Properties of BiomedicalTi-Zr-Nb-Ta-Mo High Entropy Alloys[J]. Journal of Alloys and Compounds, 2021, 861: 157997.

[26] MAO Y S, WANG L, CHEN K M, et al. Tribo-Layer and Its Role in Dry Sliding Wear of Ti-6Al-4V Alloy[J]. Wear, 2013, 297(1-2): 1032-1039.

[27] WANG L, ZHANG Q Y, LI X X, et al. Dry Sliding Wear Behavior of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si Alloy[J]. Metallurgical and Materials Transactions A, 2014, 45(4): 2284-2296.

[28] JUN Chen. Corrosion Wear Characteristics of TC4, 316 Stainless Steel, and Monel K500 in Artificial Seawater[J]. RSC Advances, 2017, 7(38): 23835-23845.

[29] RITUERTO SIN J, NEVILLE A, EMAMI N. Corrosion and Tribocorrosion of Hafnium in Simulated Body Fluids [J]. Journal of Biomedical Materials Research Part B, Applied Biomaterials, 2014, 102(6): 1157-1164.

Tribological Behavior of Laser Clad TiZrHfCrMoW High-entropy Alloy Coating in Air and in Simulated Body Solution

1,2,1,1

(1. College of Engineering, Shantou University, Guangdong Shantou 515063, China; 2. Hangzhou Wiseking Surgical Robot Co., Ltd., Hangzhou 311100, China)

To improve the wear and corrosion resistance of TC4 titanium alloy, TiZrHfCrMoW high-entropy alloy (HEA) coating was prepared on the surface of TC4 stainless steel by laser cladding, and the tribological behavior of the HEA coating were investigated in air and in 0.9% NaCl solution at (37±0.5) ℃.The microstructure, hardness, COF and OCP curves of HEAs coating and TC4 were measured by experiments.Explore the effect of friction coefficient, hardness and microstructure on the surface fretting wear performance after laser cladding. The microstructure of the HEA coating is uniform, compact, and no defects.It is mainly composed by two body-centered cubic (BCC) solid solution phases and an unknown phase. The average hardness of the HEA coating is around 584.6HV0.2, which is about 1.6 times of the hardness of the substrate TC4.When sliding in the air, the wear rate of the HEA coating was lower than that of the TC4 substrate at 0.3 N, 0.5 N and 1 N. Accordingly, the wear rates are lower over 31 times, 10 times and 1 time than those of TC4 at 0.3 N, 0.5 N and 1 N, respectively. Moreover, the wear rate of the HEA coating increased with the increase of the load, while the wear rate of TC4 was opposite. In 0.9% NaCl solution at (37±0.5) ℃, the wear rate of TC4 under 0.5 N load was 6 times higher than that of HEA coating. Compared with TC4 titanium alloy substrate, HEA coating has higher self-corrosion potential and lower corrosion current density.The main wear mechanism of the HEA coating in the simulated body fluid environment is layer-by-layer exfoliation and corrosion wear. Compared to TC4 alloy, the HEA coating exhibits a high coefficient of friction and low wear rate in both air and 0.9% NaCl solution at (37±0.5) ℃. This is due to the higher hardness of the HEA coating, which increases the resistance of the surface to plastic deformation and the wear resistance, but the coefficient of friction of the HEA coating is slightly higher than that of the TC4 substrate under experimental loading, indicating a different surface contact state. Worn morphologies of HEAs coating in air and 0.9% NaCl solution at (37±0.5) ℃ have some similarities. The main difference is the higher proportion of abrasive wear at higher loads (1 N) in air. In 0.9% NaCl solution, the main wear mechanisms of the HEA coatings are layer-by-layer spalling and corrosive wear. The coating had a higher self-corrosion potential and a lower corrosion current density than the TC4 titanium alloy substrate. Electrochemical test showed that the passive film in the wear track area was only partially destroyed during the corrosive wear test and the corrosion product film affects friction coefficient. In conclusion, laser clad HEA coating can effectively improve the wear resistance and corrosion resistance of TC4 alloy.This work not only provides new ideas and methods for surface modification of TC4, but also shows the advantage of TiZrHfCrMoW coating applied in corrosive wear environment.

laser cladding; high entropy alloy; friction and wear; tribocorrosion; simulated body fluid

V261.8;TH117

A

1001-3660(2023)01-0029-09

10.16490/j.cnki.issn.1001-3660.2023.01.003

2022–10–30;

2023–01–05

2022-10-30;

2023-01-05

李嘉诚基金会交叉研究资助项目(2020LKSFG01D);广东省高校创新团队项目(2020KCXTD012)

The 2020 Li Ka Shing Foundation Cross-Disciplinary Research (2020LKSFG01D); Guangdong Provincial University Innovation Team Project (2020KCXTD012)

湛思唯(1999—),女,硕士研究生,主要研究方向为表面技术与摩擦学。

ZHAN Si-wei (1999-), Female, Postgraduate, Research focus: surface technology and tribology.

王奉涛(1974—),男,博士,教授,主要研究方向为增材制造过程监控与智能诊断。

WANG Feng-tao (1974-), Male, Doctor, Professor, Research focus: additive manufacturing process monitoring and intelligent diagnosis.

纪秀林(1975—),男,博士,教授,主要研究方向为表面技术与摩擦学。

JI Xiu-lin (1975-), Male, Doctor, Professor, Research focus: surface technology and tribology.

湛思唯, 汤军辉, 王奉涛, 等.激光熔覆TiZrHfCrMoW涂层在大气和模拟体液环境下的摩擦磨损行为[J]. 表面技术, 2023, 52(1): 29-37.

ZHAN Si-wei, TANG Jun-hui, WANG Feng-tao, et al. Tribological Behavior of Laser Clad TiZrHfCrMoW High-entropy Alloy Coating in Air and in Simulated Body Solution[J]. Surface Technology, 2023, 52(1): 29-37.

责任编辑:万长清