球面滚子剪切增稠抛光优化实验

傅琳,邵蓝樱,杨居儒,吕冰海,邓乾发,王旭

球面滚子剪切增稠抛光优化实验

傅琳,邵蓝樱,杨居儒,吕冰海,邓乾发,王旭

(浙江工业大学 机械工程学院,杭州 310014)

研究球面滚子在剪切增稠抛光过程中,不同抛光参数对表面粗糙度的影响,获得滚子光滑滚动面,并优化抛光工艺参数。基于田口实验设计,以表面粗糙度为评价指标,分析磨粒种类、磨粒浓度、抛光转速、抛光间距等4个抛光工艺参数对球面滚子剪切增稠抛光后表面粗糙度的影响。通过实验分析表面粗糙度的信噪比结果,得出最优的参数组合,并通过摩擦磨损实验评价抛光表面的摩擦磨损性能。得到了优化的工艺参数,Al2O3与SiO2混合磨粒的质量比为1∶1,磨粒的质量分数为10%,抛光转速为70 r/min,抛光间距为4 mm,抛光时间为30 min。在此优化的工艺参数下,球面滚子表面粗糙度从(40±10)nm降至(8.51±2)nm。剪切增稠抛光可以有效地去除球面滚子的表面缺陷,且在抛光过程不会改变滚子的圆度,抛光后滚子表面的摩擦因数减小,表面不易发生氧化物堆积。采用剪切增稠抛光可以有效提高GCr15球面滚子的表面质量。

球面滚子;剪切增稠抛光;表面粗糙度;摩擦因数

调心滚子轴承具有自动调心能力,可以在高载荷工况下工作,被广泛应用于铁路、航空、风力发电等重载场合[1]。球面滚子是调心滚子轴承的核心元件之一,其滚动面的表面质量直接决定调心滚子轴承的性能。目前,超精研工艺为球面滚子的终加工主要工艺,表面粗糙度可以达到0.05 μm[2-3],但很难进一步降低,且易产生烧伤、划痕、凹坑等损伤缺陷,严重影响了轴承的服役性能。如何获得高质量的球面滚子,成为提高球面滚子轴承服役性能的重要技术问题。

近年来,研究人员对多种轴承滚子进行了一些研究。姚蔚峰等[4]利用双平面抛光机加工圆柱滚子,并提出了偏心转摆式加工方法。使用该方法对圆柱滚子进行加工后,滚子圆度平均达到0.36 μm,表面粗糙度达到9 nm。Umehara等[5]使用磁流体加工Si4N3圆柱滚子,滚子圆度从16.65 μm降至 4.25 μm,使用粒径为3 μm的Cr2O3磨粒,使得工件的表面质量最好,表面粗糙度平均达到0.029 μm;使用粒径50 μm的B4C磨粒时,材料去除率最高,达到1.1 μm/min。江亮等[6]研究了化学机械抛光加工圆柱滚子的材料去除机理和圆度改善机理,经过粗抛和精抛后,滚子的表面粗糙度降至16.6 nm,圆度降至0.40 μm。Zakharov等[7]分析了具有纵向进给的无心超精加工上球面的成形情况,并通过数值计算验证其可行性。目前,针对球面滚子抛光的研究较少。

剪切增稠抛光(Shear thickening polishing)是一种基于非牛顿流体剪切增稠效应的新型抛光方法,可实现复杂曲面的高效、高质量抛光[8-10]。Lyu等[11]对硬质合金刀片复杂切削刃进行了剪切增稠抛光加工,在抛光15 min后,切削刃的表面粗糙度由121.8 nm 降至7.1 nm。Zhu等[12]使用非牛顿流体进行了非接触式抛光,并通过建模和分析,揭示了流体流变学对材料去除机理的影响,使用该方法对镍表面进行加工,得到高斯曲面形的材料去除,表面粗糙度达到3.9 nm。Nguyen等[13]采用非牛顿流体抛光合金钢SCM435齿轮,经抛光25 min后,齿轮根部的表面粗糙度达到12 nm。Ming等[14]基于弱磁流变强化增稠效应提出了一种氧化锆陶瓷非牛顿流体抛光方法,并建立了材料去除率的预测模型。实验结果表明,模型与实际加工的平均相对误差为4.45%。该方法加工氧化锆陶瓷1 h后,其表面粗糙度达到了13.2 nm,表面精度PV达到了0.104 μm,材料去除率为5.96 μm/h。

文中探索了球面滚子剪切增稠抛光的可行性,旨在提高球面滚子滚动面的质量,并应用田口法分析4个主要抛光工艺参数(磨粒种类、磨粒浓度、抛光转速和抛光间距)对滚子表面粗糙度的影响,确定优化工艺,并比较抛光前后滚子圆度的变化、表面摩擦因数的变化,以评价抛光过程对滚子滚动性能的影响。

1 球面滚子剪切增稠抛光原理

球面滚子剪切增稠抛光的基本原理如图1所示。在抛光过程中,抛光液随着抛光槽的转动,与安装在夹具上自转的球面滚子产生了相对运动。当抛光液所受剪切速率超过临界值时,其黏度急剧增大。抛光液中的固相粒子在强剪切力的作用下,聚合成大量的“粒子簇”,粒子簇包裹着磨粒,增强了对磨粒的把持力,形成了紧贴滚子表面的“柔性固着磨具”,并通过磨粒对滚子基体材料进行微切削作用,实现了滚动面的抛光。由于抛光液的流动性,形成的“柔性固着磨具”与不同曲率的球面滚子表面都具有良好的吻合度,因此可以实现球面滚子表面的高质量抛光。

图1 球面滚子剪切增稠抛光示意图

2 球面滚子剪切增稠抛光实验

2.1 实验过程和条件

剪切增稠抛光设备如图2所示,抛光液随着抛光槽转动,抛光槽的直径为400 mm。为了均匀地抛光球面滚子的滚动面,将工件竖直装夹于工件轴上,并以15 r/min的转速在抛光液中自转。当工件与抛光槽之间的抛光液所受剪切速率超过临界值时,就会表现出剪切增稠特性。抛光液与工件接触位置形成的“柔性固着磨具”对工件表面进行抛光。除了工件与抛光液的相对速度,工件与抛光槽壁面之间的间距(定义为抛光间距)也直接影响抛光液所受到的剪切速率,因此通过调整抛光间隙也将影响抛光效率。

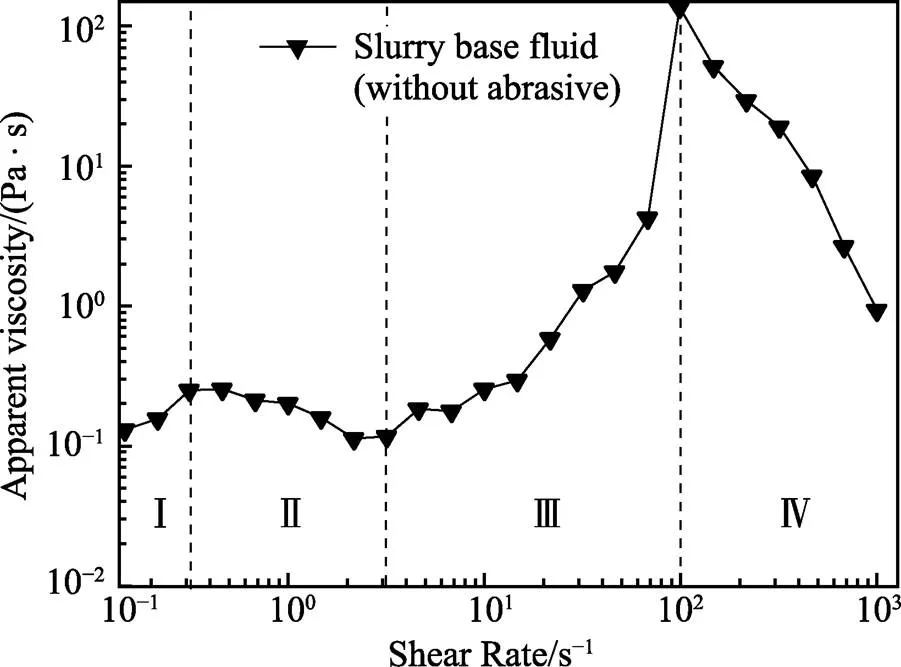

抛光液的流变行为严重影响着剪切增稠抛光的效果[15]。在制备抛光液时,先将质量分数为35%~40%的去离子水加入容器中,并先后添加pH调节剂、质量分数为5%~15%的磨粒(6000#α-Al2O3、80 nm SiO2)和质量分数为45%~60%的多羟基聚合物(平均粒径为11 μm),搅拌均匀,得到酸性的抛光液。抛光基液的黏度随剪切速率的变化曲线如图3所示,在剪切速率达到70 s−1时,抛光液的黏度急剧上升,呈现出剪切增稠效应。通过前期的研究发现,单纯依靠磨粒的机械去除作用,其加工效率会受到一定的限制[16-17],因此采用质量分数为11%的柠檬酸溶液作为pH调节剂,使抛光液的pH值为5。在抛光液中引入H+,与工件表面的Fe元素发生化学反应,从而提高抛光效率。

图2 剪切增稠抛光设备

图3 抛光基液流变曲线

工件为GCr15球面滚子,其尺寸及实验条件如表1所示。球面滚子典型表面缺陷如图4所示,如划痕、麻点和凹坑等。这些缺陷在滚子服役过程中会导致轴承发生异常振动,降低其服役寿命。实验在分析不同抛光转速、磨粒浓度和抛光间距对滚子表面粗糙度影响的同时,还考查了Al2O3、SiO2及(Al2O3+SiO2)混合等3种磨粒类型对滚子表面粗糙度的影响,其中混合磨粒中Al2O3与SiO2的质量比为1∶1。

表1 实验条件

在抛光过程中,每隔10 min通过白光干涉仪(Super View W1)观测工件表面三维轮廓,并测量其表面粗糙度,取4个测量点,测量位置如图5所示。通过扫描电子显微镜(SU8010,HITACHI)和超景深显微镜(VHX–7000)观测抛光前后工件表面的微观形貌。使用圆度仪(RA–1500)测量抛光前后滚子顶部、中间、底部等3个截面的圆度。使用UMT–3摩擦试验机,在法向载荷为1、5、10 N的条件下,使用10 mm轴承钢球作为摩擦副,往复滑动30 min,测量其摩擦因数,并观测摩擦表面。

图4 球面滚子表面典型缺陷SEM图片

图5 工件表面观测点示意图

2.2 实验设计

利用田口实验方法,分析不同工艺参数对球面滚子滚动面粗糙度的影响,并优化抛光工艺[18-19]。实验研究了磨粒种类、磨粒浓度、抛光转速,以及工件与抛光槽壁面的间距对滚子表面粗糙度()的影响。采用L16(34)正交阵列,如表2所示。采用田口实验方法,将每组实验结果转化为信噪比(),以此

评估各参数对实验结果的影响[20-22]。将信噪比作为稳健性的度量,在分析信噪比时,表面粗糙度为望小特性,计算方法如式(1)所示。

式中:为实验序号;为该次实验结果测量点的序号;为该组实验结果的标准偏差平方;为数据测量点的数量,每次实验取4。

表2 实验设计

3 结果与分析

3.1 实验结果

不同实验条件下的剪切速率、粗糙度、/值如表3所示。表面粗糙度()信噪比平均响应曲线如图6所示。

表3 实验结果

图6 影响表面粗糙度(Sa)参数的信噪比

3.2 讨论

3.2.1 磨粒种类的影响

3种磨粒的信噪比为−31.36、−27.92、−28.98,采用混合磨粒抛光后滚子的表面质量最好。工件的初始表面如图7a所示。当抛光液中只含Al2O3磨粒时,在抛光30 min后滚子表面如图7b所示。因GCr15材料的硬度较高、耐磨性较好,采用单纯Al2O3磨粒时机械作用不够强,上道工序形成的划痕等表面缺陷未被完全去除。同时,Al2O3磨粒易在加工过程中沉降,使实际参与抛光作用的磨粒数量减少,这也导致抛光效率较低。当抛光液中只有SiO2磨粒时,抛光表面如图7c所示,可见在工件表面出现了氧化物残留。这是由于纳米级的SiO2胶体增强了工件表面的化学反应[23],但SiO2磨粒的粒径较小,硬度较低,无法及时去除氧化层。滚子在不同抛光液内反应前后表面元素的含量如图8所示,可见反应后表面的氧元素含量显著增加。滚子在不同抛光液内反应前后的微观表面如图9所示,在3种抛光液中均会发生反应,在SiO2磨粒抛光液中工件表面存在未反应的Cr。使用混合磨粒抛光时,一方面纳米SiO2增强了工件表面材料在酸性抛光液中的氧化速度,降低了工件表层材料的强度;另一方面,Al2O3磨粒协同SiO2磨粒,进一步提高了磨粒的机械去除作用,在机械去除速率与化学腐蚀速率相配的条件下获得了高质量的抛光表面(如图7d所示),表面缺陷基本消除。

图7 不同磨粒抛光后滚子表面微观形貌

图8 滚子在氧化硅抛光液内反应前后表面Fe、O元素的含量

Fig.8Fe and O element content of roller surface before and after reaction in SiO2slurry

3.2.2 磨粒浓度的影响

磨粒浓度3个水平的信噪比为−31.36、−27.92、−28.98,滚子的表面粗糙度随着磨粒浓度的增大呈现先减小、后变大的趋势。随着磨粒浓度的提高,单位面积内有更多的颗粒参与工件表面材料的去除,因此抛光效率得到提高。由抛光液的流变曲线(图10)可见,随着磨粒浓度的上升,抛光液的剪切增稠强度有所下降,这会降低抛光液对磨粒的作用力,导致抛光

效率略有下降,从而使最终得到的表面粗糙度上升。

3.2.3 抛光转速的影响

实验中3个转速水平的信噪比为−30.29、−28.43、−29.54。采用抛光转速为60、70、80 r/min,经过30 min抛光后,工件的表面粗糙度的平均值分别为46.06、20.37、33.98 nm。这是因为抛光液所受剪切速率与抛光转速呈正相关。在一定剪切速率范围内,抛光液的黏度随着剪切速率的增加而增加,抛光液对磨粒的把持力也随之增加,从而提高了抛光效率,降低了表面粗糙度。剪切速率的计算见式(2)。

(2)

式中:为剪切速率;为运动层的速度;为运动层的层间距。

图9 滚子在不同抛光液内反应后表面SEM图片

图10 混合磨粒抛光液流变曲线

抛光液所受剪切速率呈简单的线性变化,根据实验条件,可估算得到剪切速率的最大值在209.3~ 837.2 s−1间变化,但实际抛光液所受剪切速率为非线性变化,工件附近的剪切速率远小于估算值。当在适合的剪切速率(200 s−1左右)下时,抛光液可以达到增稠效果。当所受剪切速率超过200 s−1时,抛光液变稀。由于工件的阻碍作用和流场的变化,抛光液所受剪切速率减小,抛光液继续出现增稠现象,并进一步扩散,使得加工区域抛光液具有较好的增稠效果。过大的抛光速度会导致抛光液中磨粒所受的离心力变大,使磨粒更易甩离抛光区域,从而附于抛光槽壁面[24],导致参与加工的磨粒数量减少,抛光效率下降,表面粗糙度上升。

3.2.4 抛光间距的影响

在抛光间距为2、4、6 mm时,因素的信噪比分别为−29.76、−28.74、−29.76,抛光间距在4 mm时滚子的表面质量最好。在无壁面约束时,抛光液流经工件表面的流场如图11所示。根据普雷斯顿方程可知,材料去除率与滚子表面所受正压力及工件表面抛光液的相对速度呈正相关。研究表明,工件表面的材料去除率在α(工件表面所受压力方向与水平方向的夹角)为±60°附近最高[25]。根据剪切速率的定义可知,

在相对速度不变的情况下,运动表面间距越小,剪切速率越大。当抛光间距较小(2 mm)时,工件与抛光槽壁面间的抛光液在强剪切作用下成类固体状,无法连续通过加工间隙,并在剪切作用下进一步扩散,使抛光液在工件与抛光槽之间完全堵塞(图12a所示),从而使工件在α为60°位置附近基本失去抛光作用,从而导致抛光效率的下降。在抛光间距增至4 mm时,抛光液会在工件与抛光槽之间形成一条较为稳定的增稠带(如图12b所示),抛光槽壁面与工件之间的剪切速率大幅提高,工件在α为60°位置的抛光效率得到提升,从而达到了较好的表面质量。当抛光间距(6 mm)继续增大时,抛光槽壁面对抛光液剪切速率的提升效果消失(图12c所示),这减弱了工件表面抛光液的剪切增稠效果,导致抛光效率再次下降。

图11 工件与抛光液相对运动示意图(俯视)

3.3 优化参数下的实验分析

根据/分析结果,相应参数水平的/最大时为优选值,从而得到最佳的工艺参数组合:抛光转速为70 r/min,抛光间距为4 mm,磨粒的质量分数为10%,混合磨粒中Al2O3与SiO2的质量比为1∶1。在该条件下进行抛光实验,抛光30 min后工件表面如图13所示。工件表面粗糙度从(40±10)nm降至(8.51±2)nm(4个测量点的平均值)。其中1个测量点得到的白光干涉仪测量结果和SEM观测结果如图14所示,其表面缺陷基本被消除,获得了非常光滑的表面。在抛光前后,滚子顶部、中间、底部等3个截面的圆度(共测量了3个工件,取其平均值)测量结果如图15所示,可见抛光前后滚子的圆度基本保持不变,表明抛光过程未改变球面滚子的形状精度。

图12 不同间距抛光过程示意图(俯视)

图13 抛光前后滚子宏观表面

图14 抛光前后工件微观形貌

图15 抛光前后滚子的圆度

抛光前后滚子表面与轴承钢球的摩擦因数变化情况如图16所示,相对于抛光前,抛光后滚子表面的摩擦因数降低。摩擦磨损实验后的工件如图17所示,抛光前工件表面因存在较多缺陷,随着载荷的增加,摩擦时更易产生磨屑,在反复的摩擦过程中使得磨屑氧化后生成的氧化物堆积黏附于工件表面,氧化物颗粒在摩擦过程中易发生脱落滑移,造成更加严重的磨损,这也导致摩擦过程中的振动更为剧烈。由此可见,抛光后获得的光滑表面可以有效减少滚子的磨损和振动,从而提升轴承的服役性能。

图16 各载荷下摩擦因数变化及均值

图17 抛光前后不同载荷下工件摩擦表面

4 结论

采用剪切增稠抛光方法加工GCr15球面滚子,基于田口实验设计,分析了磨粒种类、磨粒浓度、抛光转速、抛光间距等对球面滚子滚动面表面粗糙度的影响,并通过粗糙度信噪比分析得到了最佳工艺参数组合,结论如下。

1)随着抛光转速的增加,表面缺陷去除效率增加,表面粗糙度降低得更快。继续增加抛光转速会导致磨粒被甩离加工区域,从而导致抛光效率下降。在5%~10%范围内,随着磨粒质量分数的增加,抛光效率也随之提高,继续增加磨粒质量分数会降低抛光液的流变性能,导致抛光效率降低。在抛光液中只含单一SiO2或Al2O3磨粒时,滚子的表面粗糙度较大,而采用Al2O3与SiO2的质量比为1∶1的混合磨粒可以有效降低工件的表面粗糙度,消除工件的表面缺陷。在抛光间距为2 mm时,抛光液易在工件与抛光槽之间堵塞。在抛光间距为6 mm时,抛光液的增稠效果减弱,这会降低抛光效率。在抛光间距为4 mm时,滚子的表面粗糙度最小。

2)在最优的工艺参数组合条件下(抛光转速70 r/min,抛光间距4 mm,磨粒的质量分数10%, Al2O3与SiO2的质量比为1∶1的混合磨粒),抛光30 min后滚子的表面粗糙度从(40±10)nm降至(8.51±2)nm,获得了光滑、无缺陷表面且在抛光过程中未影响滚子的圆度,抛光后滚子的表面摩擦因数降低,表面不易发生氧化物堆积黏附现象,这有利于提高球面滚子轴承的服役性能。

[1] 卓福海. 工业齿轮箱中调心滚子轴承应用特点分析[J]. 机械传动, 2016, 40(10): 162-165.

ZHUO Fu-hai. Application Characteristic Analysis of Spherical Roller Bearing in Industrial Gearbox[J]. Journal of Mechanical Transmission, 2016, 40(10): 162-165.

[2] 王世锋. 球面滚子超精研工艺及装备的研究[D]. 合肥: 合肥工业大学, 2004: 42-43.

WANG Shi-feng. Study on Technology and Equipment for Superfinishing of Spherical Rollers[D]. Hefei: Hefei University of Technology, 2004: 42-43.

[3] 周俊荣, 刘明, 贺宇, 等. 球面滚子外径超精机[J]. 轴承, 2014(8): 23-24.

ZHOU Jun-rong, LIU Ming, HE Yu, et al. Superfinishing Machine for Outer Diameter Surface of Spherical Rollers[J]. Bearing, 2014(8): 23-24.

[4] 姚蔚峰, 袁巨龙, 江亮, 等. 偏心运动双平面超精研抛圆柱面研究[J]. 中国机械工程, 2018, 29(19): 2327-2334.

YAO Wei-feng, YUAN Ju-long, JIANG Liang, et al. Study on Both-side Cylindrical Ultra-Precision Lapping and Polishing Processes in Eccentric Rotation[J]. China Mechanical Engineering, 2018, 29(19): 2327-2334.

[5] UMEHARA N, KOMANDURI R. Magnetic Fluid Grinding of HIP-Si3N4Rollers[J]. Wear, 1996, 192(1-2): 85-93.

[6] JIANG Liang, HE Yong-yong, LUO Jian-bin. Chemical Mechanical Polishing of Steel Substrate Using Colloidal Silica-Based Slurries[J]. Applied Surface Science, 2015, 330: 487-495.

[7] ZAKHAROV O V, BALAEV A F, BOCHKAREV A P. Shaping of Spherical Surfaces on Centerless Superfinishing Machines with Longitudinal Supply[J]. Russian Engineering Research, 2015, 35(4): 264-266.

[8] LI Min, LYU Bing-hai, YUAN Jv-long, et al. Shear- Thickening Polishing Method[J]. International Journal of Machine Tools and Manufacture, 2015, 94: 88-99.

[9] LYU Bing-hai, DONG Chen-chen, YUAN Ju-long, et al. Experimental Study on Shear Thickening Polishing Method for Curved Surface[J]. International Journal of Nanomanufacturing, 2017, 13(1): 81.

[10] LI Min, HUANG Zhen-rong, DONG Ting, et al. Surface Quality of Zirconia (ZrO2) Parts in Shear-Thickening High- Efficiency Polishing[J]. Procedia CIRP, 2018, 77: 143-146.

[11] LYU Bing-hai, HE Qian-kun, CHEN Shi-hao, et al. Experimental Study on Shear Thickening Polishing of Cemented Carbide Insert with Complex Shape[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(1): 585-595.

[12] ZHU Wu-le, BEAUCAMP A. Non-Newtonian Fluid Based Contactless Sub-Aperture Polishing[J]. CIRP Annals, 2020, 69(1): 293-296.

[13] NGUYEN D, DAO T, PRAKASHD C, et al. Machining Parameter Optimization in Shear Thickening Polishing of Gear Surfaces[J]. Journal of Materials Research and Technology, 2020, 9(3): 5112-5126.

[14] MING Y, HUANG X, ZHOU D, et al. A Novel Non- Newtonian Fluid Polishing Technique for Zirconia Ceramics Based on the Weak Magnetorheological Strengthening Thickening Effect[J]. Ceramics International, 2022, 48(5): 7192-7203.

[15] GALINDO-ROSALES F J, RUBIO-HERNANSEZ F J, SEVILLA A, et al. Cross may Have Tackled the Development of “an Apparent Viscosity Function for Shear Thickening Fluids”[J]. Journal of Non-Newtonian Fluid Mechanics, 2011, 166(23/24): 1421-1424.

[16] SHAO Qi, LYU Binghai, YUAN Ju-long, et al. Shear Thickening Polishing of the Concave Surface of High-Temperature Nickel-Based Alloy Turbine Blade[J]. Journal of Materials Research and Technology, 2021, 11: 72-84.

[17] WANG Jia-huan, LYU Binghai, JIANG Liang, et al. Chemistry Enhanced Shear Thickening Polishing of Ti-6Al-4V[J]. Precision Engineering, 2021, 72: 59-68.

[18] NALBANT M, GOKKAYA H, SUR G. Application of Taguchi Method in the Optimization of Cutting Parameters for Surface Roughness in Turning[J]. Materials & Design, 2007, 28(4): 1379-1385.

[19] DHAVLIKAR M N, KULKARNI M S, MARIAPPAN V. Combined Taguchi and Dual Response Method for Optimization of a Centerless Grinding Operation[J]. Journal of Materials Processing Technology, 2003, 132(1/2/3): 90-94.

[20] HANG Wei, ZHOU Li-bo, ZHANG Ke-hua, et al. Study on Grinding of LiTaO3Wafer Using Effective Cooling and Electrolyte Solution[J]. Precision Engineering, 2016, 44: 62-69.

[21] GHANI J A, CHOUDHURY I A, HASSAN H H. Application of Taguchi Method in the Optimization of End Milling Parameters[J]. Journal of Materials Processing Technology, 2004, 145(1): 84-92.

[22] JIANG Ming, Komanduri R. Application of Taguchi Method for Optimization of Finishing Conditions in Magnetic Float Polishing (MFP)[J]. Wear, 1997, 213(1/2): 59-71.

[23] 陈连喜, 田华, 叶春生, 等. 硅溶胶制备与应用研究进展[J]. 山西化工, 2007, 27(4): 9-12.

CHEN Lian-xi, TIAN Hua, YE Chun-sheng, et al. Research Progress of Preparation and Application of Silica Sol[J]. Shanxi Chemical Industry, 2007, 27(4): 9-12.

[24] LYU Binhai, SHAO Qi, HANG Wwei, et al. Shear Thickening Polishing of Black Lithium Tantalite Substrate[J]. International Journal of Precision Engineering and Manufacturing, 2020, 21(9): 1663-1675.

[25] 陈士豪, 吕冰海, 贺乾坤, 等. 圆柱曲面剪切增稠抛光材料去除函数仿真与实验研究[J]. 表面技术, 2019, 48(10): 355-362.

CHEN Shi-hao, LYU Bing-hai, HE Qian-kun, et al. Simulation and Experimental Study on Material Removal Function of Shear Thickening Polishing Cylindrical Surface[J]. Surface Technology, 2019, 48(10): 355-362.

Optimization Experiment for Shear Thickening Polishing of Spherical Roller

,,,,,

(College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China)

The work aims to study the effects of polishing parameters on the surface roughness in the shear thickening polishing (STP) process of spherical roller to obtain smooth surface of spherical roller and optimize the polishing parameters. The effects of four process parameters on the surface roughness of spherical were analyzed, including the types of abrasive, the abrasive concentration, the polishing speed and the polishing distance. Taguchi method was used in the experiment, and the surface roughness was used as evaluating indicator to analyze the influence of the four parameters. The signal-to-noise ratio (/) of experimental results was calculated to obtain an optimized combination of process parameters. The frictional wear propertiesof thepolishedsurfaceweretestedby friction and wear experiments. With the increase of the polishing speed, the polish efficiency increased firstly and then decreased, because the high centrifugal force caused by the high polishing speed resulted in a reduction of abrasive particles in the processing area. An increase in the concentration of abrasive can increase the number of abrasive particles involved in processing, but the concentration of abrasive particles also affected the rheological properties of the polishing slurry, the thickening effect of polishing slurry decreased with the increase of abrasive particle concentration, and the polishing effect was the best when the abrasive particle concentration was 10%. Polishing slurry with mixed abrasive of 1∶1 SiO2/Al2O3can be more effective in removing workpiece surface defects compared with single Al2O3or SiO2abrasive.On the one hand, nano-SiO2enhanced the oxidation rate of the workpiece surface material in the acid polishing solution, and reduced the strength of the workpiece surface material. On the other hand, Al2O3abrasive grains and SiO2abrasive grains further improved the mechanical removal rate of abrasive grains.The polishing distance affected the shear force of the polishing slurry in the processing area. When the polishing distance was 2 mm, the polishing slurry between the workpiece and the polishing tank was solid-like under the action of strong shear force, and cannot pass through the machining gap continuously, and the polishing slurry was completely blocked between the workpiece and the polishing tank. When the polishing distance was 6 mm, the shear force of the polishing slurry was weakened, and the shear thickening effect of the polishing slurry was reduced, resulting in a decrease in the polishing effect. Compared with the polishing distance of 2 mm and 6 mm, polishing slurry had better fluidity and thickening effect when polishing distance was 4 mm. Under the optimized polishing conditions with mixed abrasive of 1∶1 SiO2/Al2O3, abrasive concentration 10%, polishing speed 70 r/min, and polishing distance 4 mm, the surface roughnessof the spherical roller decreased from (40±10) nm to (8.51±2) nm in 30 minutes' polishing. STP can effectively remove defects on the roller surface and improve the surface quality, and the polishing process does not change the roundness of the roller. The friction coefficient of the roller surface after polishing is reduced, and less oxide layer is generated and accumulated on polished surface compared to the surface before polishing. The results show that STP method can improve the surface quality of spherical roller effectively.

spherical rollers; shear thickening polishing; surface roughness; coefficient of friction

TG356.28

A

1001-3660(2023)01-0232-10

10.16490/j.cnki.issn.1001-3660.2023.01.024

2021–12–30;

2022–05–05

2021-12-30;

2022-05-05

国家自然科学基金(52175441)

National Natural Science Foundation of China (52175441)

傅琳(1997—),男,硕士生,主要研究方向为超精密磨粒加工技术。

FU Lin (1997-), Male, Master, Research focus: ultra-precision processing technology.

吕冰海(1978—),男,研究员,主要研究方向为超精密磨粒加工技术。

LYU Bin-hai (1978-), Male, Professor, Research focus: ultra-precision processing technology.

傅琳, 邵蓝樱, 杨居儒, 等.球面滚子剪切增稠抛光优化实验[J]. 表面技术, 2023, 52(1): 232-241.

FU Lin, SHAO Lan-ying, YANG Ju-ru, et al. Optimization Experiment for Shear Thickening Polishing of Spherical Roller[J]. Surface Technology, 2023, 52(1): 232-241.

责任编辑:彭颋