共改性煤粉增强丁苯橡胶的硫化、力学和热稳定性能研究

焦锐敏,何小芳*,董青松,王 林,曹新鑫

(1.河南理工大学材料科学与工程学院,河南 焦作 454000;2.倍耐力轮胎(焦作)有限公司,河南 焦作 454150)

0 前言

随着橡胶行业的飞速发展,越来越多的刚性填料如炭黑[1]、二氧化硅[2]和碳酸钙[3]等被用作增强材料来提升橡胶制品的性能。炭黑是目前最常用的填料之一[4],然而目前炭黑存量不足,且生产需要消耗大量的化石能源。寻找替代炭黑的填料是目前橡胶行业需要解决的难题[5⁃6]。Coal用作填料可以增加复合材料的力学性能和热稳定性,同时能够推动煤炭资源的清洁化利用[7]。Coal的基本结构单元为芳香烃,以化学键相互桥连[8]。Coal的侧链结构和含氧活性官能团使得Coal易于发生化学反应,改性容易[9⁃10]。Coal表面的羟基使其具有亲水性、易团聚[11]。偶联剂改性是常用的改性方法,改善Coal的分散性,并提高与基体的相容性和界面强度[12⁃13]。Bai[14]等使用 KH⁃570 改性 Coal并制备了Coal/三元乙丙橡胶(EPDM)复合材料,发现改性Coal具有良好的疏水性,复合材料的热稳定性随Coal含量的增加而升高,力学性能呈现先升后降的趋势。本课题组在Coal对聚丙烯(PP)复合材料性能方面的影响进行研究后发现,Coal经KH⁃560改性后分散性良好,且与PP基体的相容性较好,界面模糊,改善了PP复合材料的拉伸强度、弹性模量和热稳定性[15]。本文采用Coal作为增强填料,经硅烷偶联剂KH⁃560和硫化促进剂CZ改性后加入到SBR中,经开炼和硫化后制备SBR/ Coal复合材料并测试性能,分析KH⁃560用量和共改性Coal含量对SBR/ Coal复合材料的影响。

1 实验部分

1.1 主要原料

无烟Coal,200目,蓝科环保科技有限公司;

硅烷偶联剂KH⁃560,分析纯,广东绿伟新材料科技有限公司;

硫化促进剂CZ,分析纯,南京化学试剂股份有限公司;

SBR,SBR1500,吉林石化公司;

氧化锌ZnO、硬脂酸SA,分析纯,南京化学试剂股份有限公司;

防老剂4020、抗氧化剂RD,工业级,宁波德合橡胶有限公司;

硫磺S⁃7020,工业级,河南省开元化工有限公司;

无水乙醇,分析纯,山西同杰化学试剂有限公司。

1.2 主要设备及仪器

开放式开炼机,XK⁃160,江苏无锡市新华橡塑机械厂;

数显恒温水浴锅,HH⁃2,国华电器有限公司;

电热恒温干燥箱,WHL⁃1258,泰斯特仪器有限公司;

橡胶分析加工仪,PPA2000,美国阿尔法公司;

平板硫化机,MN XLB⁃D400×400,青岛双星橡塑机械公司;

傅里叶变换红外光谱仪(FTIR),Nicolet380,赛默飞世尔科技(中国)有限公司;

电子式万能试验机,CMT⁃20,济南联工测试技术有限公司;

热失重分析仪(TG⁃DSC),TGA/DSC 3,梅特勒托利多科技(中国)有限公司;

扫描电子显微镜(SEM), Hitachi Regulus 8100,日本日立公司。

1.3 样品制备

Coal改性:如表1所示称量20 g的Coal加入到200 mL的乙醇⁃去离子水溶液,超声分散均匀,倒入烧杯中,70 ℃加热磁力搅拌,加入适量的KH⁃560到烧杯中,搅拌2 h后用乙醇和去离子水洗涤3次至中性,80 ℃干燥24 h后取出得到Coal⁃KH560。将Coal⁃KH⁃560加入到400 mL的无水乙醇中超声分散均匀,加入适量硫化促进剂CZ,80 ℃磁力搅拌3 h,反应结束后用乙醇和去离子水连续洗涤,80 ℃干燥24 h后取出得到共改性Coal⁃KH560⁃CZ。需要注意的是在KH⁃560、CZ共改性Coal制备中,需根据热重计算CZ的接枝量,在橡胶复合材料开炼时补充相应的CZ,保持用量一致。共改性Coal反应机理如图1所示。

表1 改性煤粉的实验配方表 gTab.1 Experimental formula of the modified coal g

图1 KH⁃560的水解反应和KH⁃560、CZ共改性CoalFig.1 Hydrolysis of KH⁃560 and coal co⁃modified with KH⁃560 and CZ

SBR/Coal复合材料的制备:将100 gSBR在双辊开炼机55 ℃,前辊与后辊的转速比为1∶1.2条件下,使橡胶包辊,如表2所示依次加入橡胶助剂(5 g ZnO、2 g SA、CZ、改性Coal、1 g RD、4020、2 g S⁃7020)薄通打三角包15 min,下片后静置24 h后采用橡胶加工分析仪测出混炼胶的最佳硫化时间( tc90),然后在平板硫化机上硫化,硫化条件为 12 MPa×160 ℃×(tc90),即硫化压力为12 MPa、温度为160 ℃、时间为最佳硫化时间tc90,硫化后得到硫化橡胶。

表2 SBR/ Coal复合材料的实验配方表 gTab.2 Experimental formula of SBR/coal composites g

1.4 性能测试与结构表征

按GB/T 528—2009对样品进行拉伸性能测试,拉伸速率为500 mm/min,每个样本测量5个,取平均值作为最终测量值;

按GB/T 529—2008对样品进行撕裂强度测试,拉伸速率为500 mm/min,每个样本测量5个,取平均值作为最终测量值;

TG测试使用TG/DSC进行,氮气(N2)氛围,流速为20 mL/min,升温速率为10 ℃/min,从室温升至600 ℃;

FTIR光谱使用Nicolet380光谱仪获取,扫描范围为4 000~450 cm−1,平均扫描40次,分辨率为4 cm−1,测试样品包括Coal、Coal⁃KH560及Coal⁃KH560⁃CZ;

混炼胶使用 PPA 2000 测试混炼胶的硫化性能,记录复合材料的硫化参数;

Coal在基体中的分散情况通过SEM对冷冻脆断后的样品断面进行观察,观察前断口经喷金处理;

结合胶量的测试采用甲苯浸泡的方法进行测试,取混炼胶约0.5 g剪成小块封包于不锈钢网中,浸入甲苯溶液,48 h后更换溶剂重新浸泡24 h,取出干燥至恒重,根据式(1)计算结合胶量:

式中 W3——干燥后质量,g

W2——不锈钢网质量,g

W1——初始混炼胶质量,g

mf——填料所占混炼胶的质量百分比,%

mr——橡胶所占混炼胶的质量百分比,%

2 结果与讨论

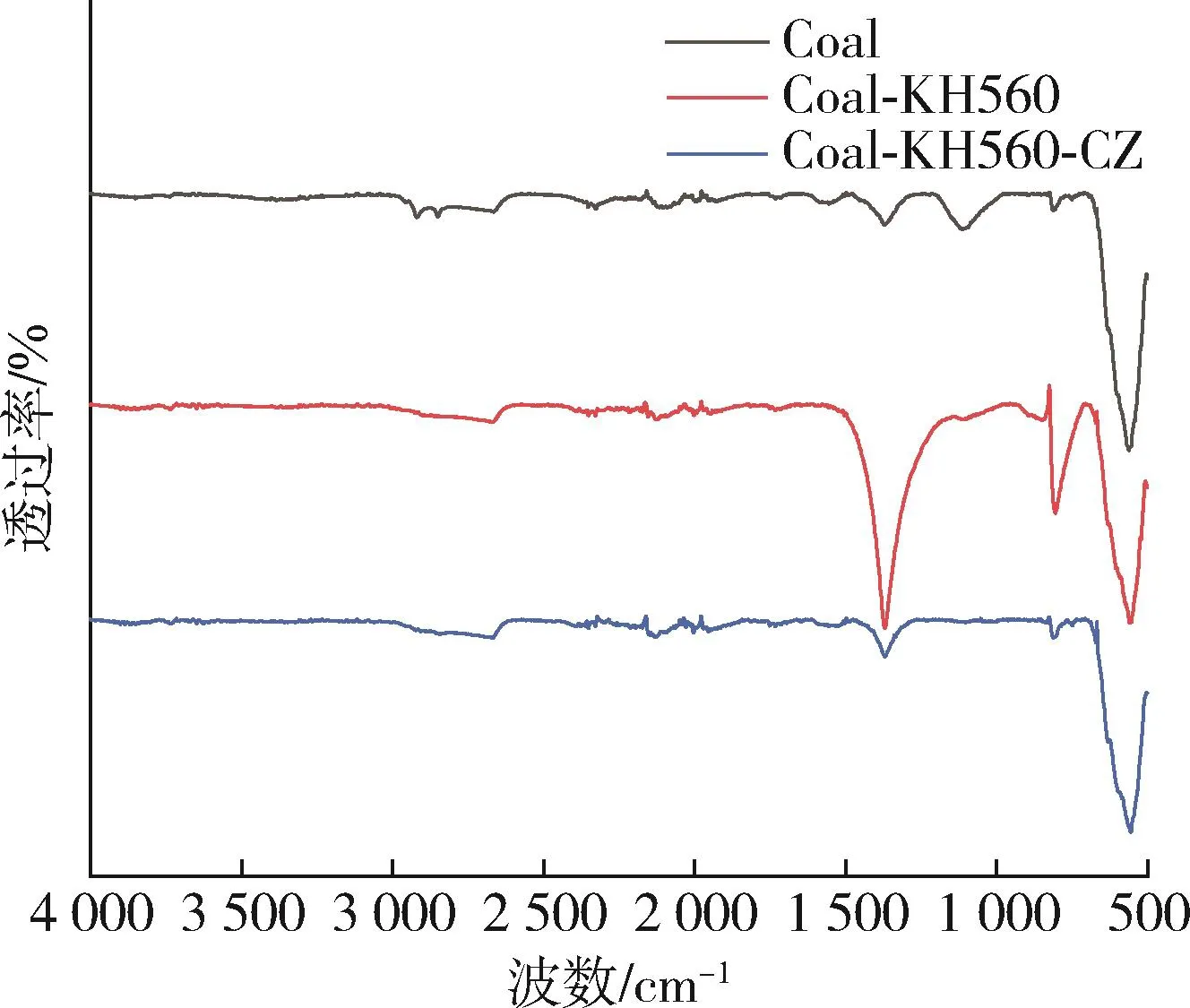

2.1 FTIR分析

图2为Coal改性前后的FTIR光谱曲线。2 930 cm-1处的吸收峰为—CH2—中C—H键的不对称伸缩振动,2 870 cm-1处的吸收峰为—CH3的对称伸缩振动,1 569 cm-1处的特征峰是由C=C键引起的,1 370 cm-1处峰值的增强归因于KH⁃560中的Si—CH2—,经KH⁃560改性后,Coal在1 110 cm-1处的吸收峰变缓,在710~916 cm-1处吸收峰的增强和新吸收峰的出现可能是环氧结构和Si—O键振动引起的,这些峰值的变化和新吸收峰的出现表明KH⁃560改性成功,通过化学键紧固的吸附在Coal表面。在Coal⁃KH560⁃CZ的FTIR谱图中发现位于1 370 cm-1处的吸收峰变缓是由于Coal表面的Si—CH2—被消耗,805 cm-1处峰值减小表明Coal表面接枝环氧基团的脱离,766~650 cm-1之间出现的吸收峰与硫化促进剂CZ所含的苯环的面外弯曲振动有关,表明KH560和CZ共同附着在Coal表面,改性成功。

图2 煤粉及改性煤粉的FTIR谱图Fig.2 FTIR spectrum of pure and modified coal

2.2 硫化性能分析

图3 为SBR/ Coal⁃KH560复合材料和SBR/Coal⁃KH560⁃CZ复合材料的硫化参数图,表3为硫化参数。结果表明,在SBR/Coal⁃KH560复合材料中,随着KH⁃560的增加,橡胶的tc10逐渐增大,说明硅烷偶联剂的加入能够提升橡胶的加工安全性;tc90逐渐减小,这是因为随着KH⁃560的加入,煤粉表面的羟基逐渐减少,表面极性得到改善,对硫磺的吸附能力逐渐减弱,硫磺在橡胶中分散更好,提高硫化速率。SBR/Coal⁃KH560⁃CZ复合材料的tc10随煤粉含量的增加而减小,但仍能够保证橡胶的安全加工;此外,Coal⁃KH560⁃CZ含量越多,SBR的tc90越小,这是由于Coal⁃KH560⁃CZ在橡胶基体中的均匀分布使得其表面的CZ相较于传统的硫化体系分布更加均匀,有效的参与硫化,减少硫化时间。

表3 SBR/ Coal复合材料的硫化特性Tab.3 Vulcanization data of SBR/coal composites

图3 K系列和KC系列复合材料的部分硫化参数Fig.3 Vulcanization data of K series and KC series composites

在扭矩方面,MH对应填料与橡胶的相互作用,MH-ML能够反映橡胶硫化的交联程度。随着KH⁃560添加量的增多,SBR/ Coal⁃KH560复合材料的硫化交联程度逐渐增高,这是由于Coal改性后其表面的环氧基团与橡胶形成共价键,相容性得到改善,交联程度升高。SBR/Coal⁃KH560⁃CZ复合材料中,橡胶的交联程度提高效果更加明显,随着Coal⁃KH560⁃CZ含量的增加,煤粉表面的硫磺相较于传统的硫化分散更加均匀,直接参与橡胶的硫化过程,增加橡胶的交联程度[16]。

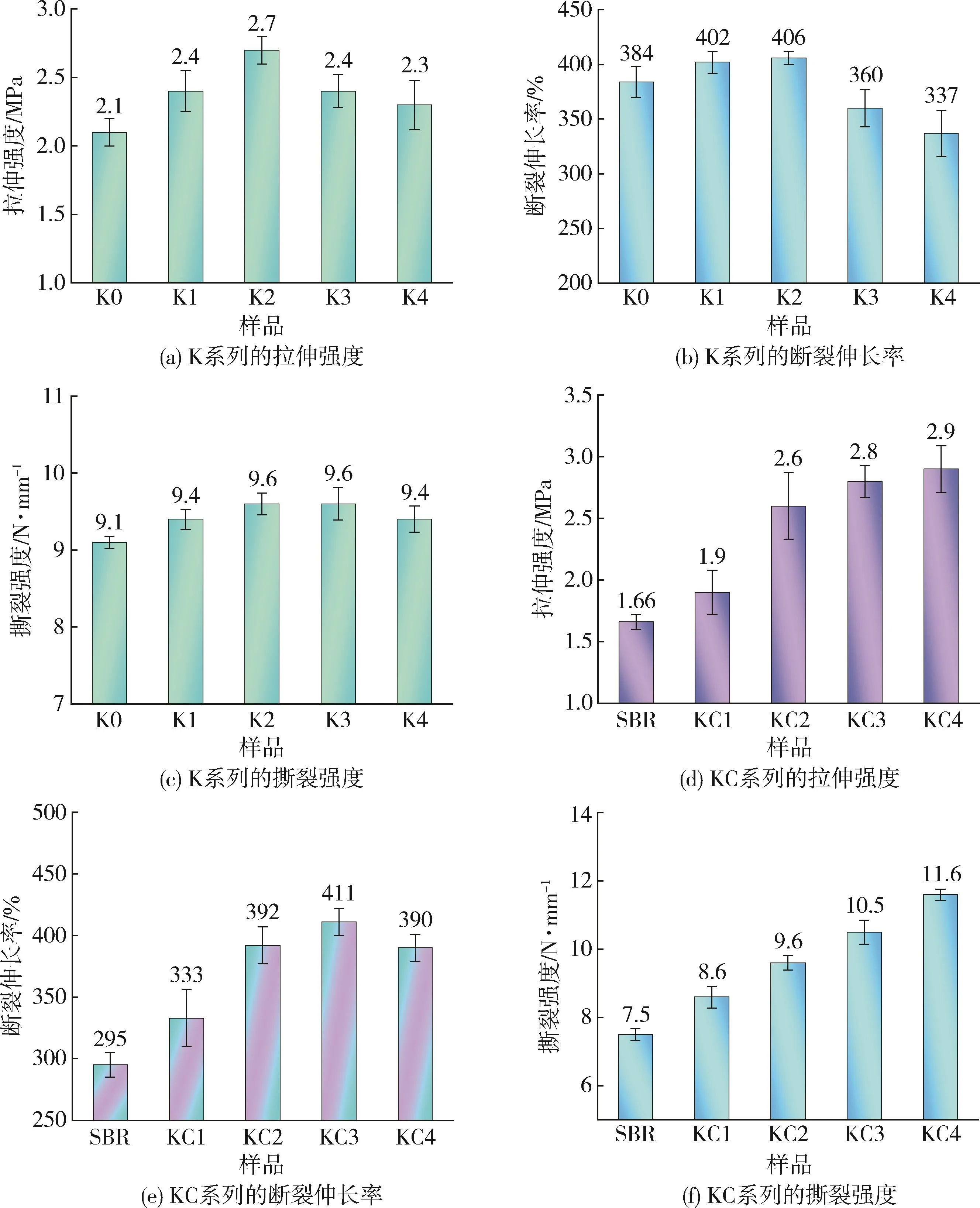

2.3 力学性能分析

图4(a)~(f)为SBR/Coal⁃KH560复合材料和SBR/Coal⁃KH560⁃CZ复合材料的拉伸强度、断裂伸长率和撕裂强度。在测试之前测试一组纯SBR的力学性能,拉伸强度为1.66 MPa,断裂伸长率为295 %,撕裂强度为7.1 N/mm。在SBR/Coal⁃KH560复合材料中,K0为添加20 %未改性煤粉的对照组,其拉伸强度为2.1 MPa,断裂伸长率为384 %,撕裂强度为9.1 N/mm。随着硅烷偶联剂KH⁃560的添加,SBR/Coal⁃KH560复合材料的拉伸强度呈先增大后减小的趋势,当KH⁃560含量为Coal质量的5 %时,K2的拉伸强度达最大值2.7 MPa,断裂伸长率达最大值406 %;当KH⁃560继续增加时,橡胶的拉伸强度反而降低,但拉伸强度仍高于K0,归因于Coal表面接枝的KH⁃560中的环氧基团与SBR基体之间形成了共价键,键能更强,能够承受更大的应力,提升橡胶的抗拉强度[17]。相似的,Coal⁃KH560/SBR复合材料的断裂伸长率和撕裂强度都随着KH⁃560添加量的增加呈先增大后减小的趋势。故KH⁃560含量为5 %时,SBR/ Coal⁃KH560复合材料的力学性能最优良。

图4 K系列和KC系列复合材料的力学性能Fig.4 Mechanical properties of K and KC series composites

在 SBR/Coal⁃KH560⁃CZ复合材料中,随着改性Coal含量的增加,复合材料的拉伸强度、断裂伸长率和撕裂强度均逐渐升高。相较于纯SBR硫化胶,KC4复合材料的拉伸强度由1.66 MPa升高至2.9 MPa,断裂伸长率由295 %升高至390 %,撕裂强度由7.5 N/mm增加至11.6 N/mm。一方面,Coal⁃KH560⁃CZ表面负载的硫化促进剂CZ能够参与橡胶的硫化过程,产生共价键桥连,橡胶与填料之间的相容性更好;另一方面,KH⁃560和CZ能够消耗Coal表面的羟基,使其由亲水变为疏水,降低表面活化能,减少团聚,改善Coal在橡胶基体中的分散性,提升橡胶的力学性能。值得注意的是,当Coal⁃KH560⁃CZ的添加量为40 %时,KC4的断裂伸长率为390 %,比起KC3复合材料下降了21 %,这是因为Coal的添加量过多仍然会导致部分团聚现象的发生,层状Coal叠加在一起,当材料拉伸时部分Coal被拔出,导致其周围的Coal被集体拔出,一定程度上降低了复合材料的断裂伸长率。

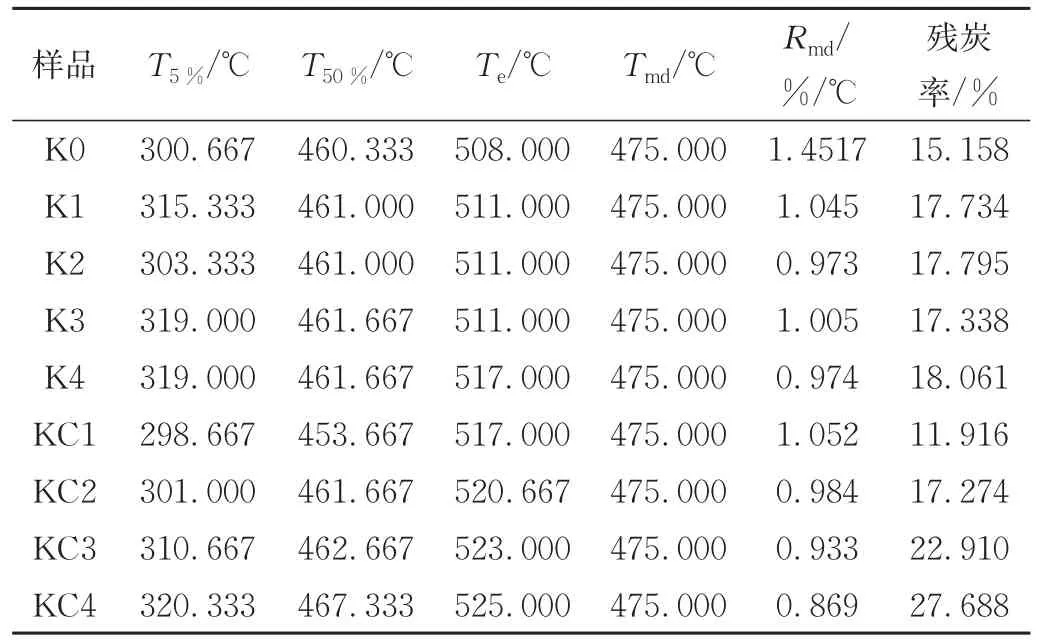

2.4 热稳定性分析

图5(a)~(d)分别为SBR/ Coal⁃KH560复合材料和SBR/Coal⁃KH560⁃CZ复合材料的TG和DTG曲线,表4为复合材料的热失重参数。SBR复合材料的热失重曲线为光滑的曲线,TG只有一个降解区间,DTG只有一个热降解峰代表橡胶的最大热失重速率。在210~360 ℃之间,SBR缓慢热解,橡胶分子链逐渐弯曲团聚,丁二烯与其他单体发生断裂脱离,在主链上部分含C微团脱离,运动加剧,部分苯环开始分解;360~520 ℃,SBR剧烈分解,随着温度的升高主链开始断裂,苯环剥离,逐渐断裂,分解在520 ℃左右停止[18]。

表4 SBR/ Coal复合材料的热失重参数Tab.4 Thermogravimetric analysis of SBR/coal composite

图5 K系列和KC系列复合材料的TG和DTG曲线Fig.5 TG and DTG curves of K and KC series composites

在SBR/Coal⁃KH560复合材料中,橡胶T5%随KH⁃560含量的增多而变大,由300.667 ℃升高至319.000 ℃,Te也由508 ℃升高至517 ℃;此外,复合材料的最大热失重速率由1.4517 %/℃降低至0.974 %/℃,残炭率从15.158 %提升至18.061 %,说明硅烷偶联剂KH⁃560的加入对SBR复合材料的热稳定性有一定的改善效果。SBR/Coal⁃KH560⁃CZ复合材料中,KC4的热失重参数相较于KC1其T5%由298.667 ℃提升至320.333 ℃,升高了21.667 ℃,T50%由453.667 ℃提升至467.333 ℃,提高了13.667 ℃,Rmd由1.052 %/℃下降至0.869 %/℃,降低了17.4 %,残炭率也有很大的增多,说明 Coal⁃KH560⁃CZ 的增加可以提高SBR的热稳定性。Coal经改性后在SBR中分散均匀,其片层结构在SBR分解过程中起到了物理屏障作用,杂乱的填料分布延长了降解产生的小分子逸出路径,降低热量传递效率和小分子逸出速率,提高材料的热稳定性[19⁃20]。

2.5 结合胶量分析

图 6 为 SBR/Coal⁃KH560 复合材料和 SBR/Coal⁃KH560⁃CZ复合材料的结合胶量。在K系列复合材料中,随着硅烷偶联剂KH⁃560的增加,SBR/ Coal复合材料的结合胶量呈先增大后减小的趋势,KH⁃560的加入量为Coal质量的5 %时,结合胶量达最大值,而后逐渐降低。这是因为少量的KH⁃560可以改善Coal的表面极性,提高Coal的分散性;另一方面,KH⁃560的桥连作用改善了Coal与SBR的相容性,Coal与橡胶基体的相互作用增强。当KH⁃560添加量过多时,冗余的KH⁃560会在改性后的Coal表面形成包覆膜,相互作用弱,导致结合胶量降低,这与SBR/Coal⁃KH560复合材料的力学性能相对应。

图6 K系列和KC系列复合材料的结合胶量Fig.6 Bound rubber of K and KC series composites

在KC系列复合材料中,硫化促进剂CZ的负载可以增大SBR复合材料的结合胶量,并且随着Coal⁃KH560⁃CZ含量的增加,Coal粒子与SBR的接触面积增大,改性Coal与橡胶基体的结合位点增多,结合胶量增大。此外,硫化促进剂CZ的有效负载可以使共改性Coal参与SBR橡胶的硫化过程,进一步增强Coal和橡胶基体的相容性,结合更加紧密。当随着Coal⁃KH560⁃CZ 含量增加至 40 %时,结合胶量仅出现微弱的增加趋势,这是因为过量的Coal即使改性后仍会在橡胶中发生部分团聚现象,导致结合位点减少,结合胶量增加不明显。SBR/Coal⁃KH560⁃CZ复合材料的结合胶量与力学性能和硫化性能的结果相对应。

2.6 微观形貌分析

如图7所示,SBR/Coal⁃KH560复合材料和SBR/Coal⁃KH560⁃CZ复合材料断面的SEM照片。不难发现,在K系列复合材料中,图7(b)的K2复合材料的断面最为光滑,Coal与SBR基体之间界面模糊,两者相容性较好,改性煤粉稳定嵌入到橡胶基体中,显著提高SBR硫化胶的综合性能;随着KH⁃560含量的增加,冗余的KH⁃560以物理吸附的形式附着在改性Coal表面,这部分煤粉容易被拔出,图7(d)样品脆断时导致部分Coal被拔出,导致断面不平整,产生部分坑洞,反而使复合材料的性能恶化[21]。

在KC系列复合材料中,改性Coal表面的CZ能够有效参与橡胶的硫化过程,图7(e)中Coal⁃KH560⁃CZ分散性良好,Coal与SBR基体间的界面效应得到强化,断面平整且界面模糊,SBR复合材料的力学性能得到显著提升;如图7(f)所示,当添加40份的Coal⁃KH560⁃CZ时,Coal与SBR间的界面模糊,但因Coal含量过高导致部分团聚,断面出现凹凸不平的现象,在一定程度上阻碍了SBR复合材料性能的提升[22]。

图7 SBR/ Coal复合材料的SEM照片Fig.7 SEM image of SBR/coal composites

3 结论

(1)以硅烷偶联剂KH⁃560和硫化促进剂CZ作为Coal的改性剂能够提升SBR复合材料的硫化性能、力学性能和热稳定性能;

(2)在 SBR/Coal⁃KH560复合材料中,使用 5 %Coal质量的KH⁃560作为改性剂能明显改善煤粉的分散性,相较于填充20 %未改性Coal拉伸强度提升28.57 %,断裂伸长率增加了5.73 %,撕裂强度提高了5.49 %;

(3)在SBR/Coal⁃KH560⁃CZ复合材料中,随着共改性Coal的增加,复合材料的正硫化时间逐渐缩短,说明改性Coal表面的CZ有效的参与了橡胶的硫化过程,缩短硫化时间;与纯SBR硫化胶相比,添加40 %的共改性Coal的复合材料KC4拉伸强度增加至2.9 MPa,提升了74.7 %;断裂伸长率升高至390 %,升高了32.2 %;撕裂强度由7.1 N/mm增加至11.6 N/mm,提升了63.4 %;此外,随着Coal含量的增加,橡胶内部的填料网络逐渐完善,对热流和小分子的逃逸阻碍效果增强,橡胶的热稳定性也得到较大的改善。