石墨微片对聚三氟氯乙烯结晶及性能的影响

李 毅,樊桂琪,吴天宇,叶海木

(中国石油大学(北京) 新能源与材料学院,北京 102249)

0 前言

“碳达峰”与“碳中和”目标的提出使得氢气等清洁能源受到日益关注,同时也带动了下游储运材料行业的蓬勃发展[1⁃4]。然而,当前使用的储运材料以金属材料为主,其价格昂贵且易受氢脆等因素影响,导致清洁能源的生产成本和维护成本居高不下。因此,若能以性能优异的聚合物材料,如聚四氟乙烯(PTFE)[5]、PCTFE[6]或超高分子量聚乙烯(PE⁃UHMW)[7]等代替金属材料,则有望实现能源储运领域的轻量化、安全化和经济化发展。在上述聚合物中,PCTFE的加工性能远优于PE⁃UHMW与PTFE,且阻隔性能也相当出色。同时,PCTFE还具备出色的抗蠕变性和耐低温性,使其对复杂作业环境有很强的适应性[8⁃9]。因此,PCTFE适合作为生产清洁能源储运装备的优质备选材料。

在氢气等小分子气体的储运过程中,其渗透行为难以避免,因此对储运材料的阻隔性能提出较高要求。对于结晶型聚合物,其阻隔性能的优劣受结晶度高低的影响[10],非晶区的存在使得聚合物的气体阻隔性有待提高。为提升聚合物的气体阻隔能力,研究者通常会将无孔微纳米材料作为填料混入聚合物基体中以阻碍气体扩散。其原理在于微纳米填料延长了气体分子在基体中的渗透路径,有效减缓了气体的传输速率[11]。当前,微纳米碳材料由于具有高纵横比与不透气性,已经被广泛用于提升聚合物的阻隔性能[12]。研究发现,较小比例(≤ 2 %)的GMS便可在聚合物基体中形成致密网络,从而有效阻隔光和气体的透过。例如,0.02 %(体积分数)的GMS引入聚苯乙烯可使光在复合材料中的透过率至少降低50 %,并能大幅增强体系的阻氧能力,而达到同样效果所需的普通微纳米填料用量则为GMS的40倍[11]。同时,GMS还可用于促进聚合物基体结晶。例如,GMS可作为聚乳酸(PLA)与聚对苯二甲酸乙二醇酯(PET)的异相成核剂,使结晶诱导期缩短,结晶度得到提升[13⁃14]。

基于此,本研究选择以GMS作为填料,通过熔融共混工艺制备了PCTFE/GMS复合材料,并分别对复合材料的结晶行为、力学性能、微观形貌与气体阻隔性能等进行了测试与表征。同时研究了GMS含量对体系结晶行为、力学性能与阻隔性能的影响,并探讨了造成体系性能变化的主要机制。本研究为提升PCTFE的力学强度与阻隔性能提供了一种切实可行的方法,并有望拓展PCTFE在清洁能源储运领域的应用前景。

1 实验部分

1.1 主要原料

PCTFE,熔体流动速率为4.5 g/10 min( 230 ℃,12.5 kg),上海三爱富新材料有限公司;

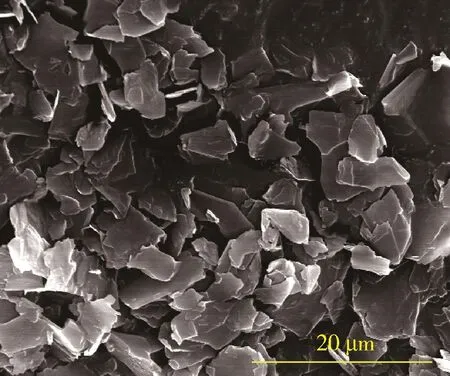

GMS,工业级(未进行表面改性,片径为3~20 μm,厚度为50~700 nm),中国石油大学(北京)新能源与材料学院李永峰教授课题组提供,其微观形貌如图1所示;

图1 GMS的SEM照片Fig.1 SEM of graphite micro⁃sheets

抗氧剂1010,分析纯,东莞鼎海塑胶化工有限公司;

聚乙烯蜡(爽滑剂),工业级(密度为0.94 g/cm3),泰国SCG化工有限公司。

1.2 主要设备及仪器

密炼机,D⁃47055,德国布拉本德公司;

压片机,20T,广东利拿实业有限公司;

万能试验机,WDL⁃5000N,扬州道纯试验机械厂;

悬臂梁冲击试验机,XJJ⁃50S,济南联工测试技术有限公司;

扫描电子显微镜(SEM),FEI Quanta 200F,荷兰FEI公司;

动态热机械分析仪(DMA),DMA850,美国TA公司;

差示扫描量热仪(DSC),Netzsch 204F1,德国耐驰公司;

偏光显微镜(PLM),Leica DM⁃2500P,德国徕卡公司;

压差法气体渗透仪,SD⁃124,自制。

1.3 样品制备

PCTFE/GMS复合材料的制备:采用熔融共混工艺在密炼机中制备PCTFE/GMS复合材料。首先,将不同比例的PCTFE和GMS(GMS分别占比0、0.1 %、0.3 %、0.5 %、1 %、2 %)与0.5 %的抗氧剂1010和0.5 %的聚乙烯蜡在一次性物料杯中混合均匀。然后将混合物倒入密炼机中,在共混温度为230 ℃、螺杆转速为50 r/min的条件下进行熔融共混,并使用WinMix软件实时监测共混扭矩。扭矩稳定后即获得目标复合材料,整个共混过程时长约8 min。所获得的复合材料根据GMS的比例分别命名。例如,PCTFE/GMS⁃0.1表示复合材料中GMS的混入比例为0.1%。

拉伸样条制备:将约50 g的PCTFE或PCTFE/GMS复合材料放入制备2 mm样片的钢制模具中,再将模具置于压片机上热压5 min,热压温度为230 ℃、压力为10 MPa。待热压结束,将模具冷却至室温后取出样片,再用裁样机裁剪出哑铃型样条。

冲击样条制备:将约50 g的PCTFE或PCTFE/GMS复合材料放入制备冲击样条的钢制模具中,再将模具置于压片机上热压5 min,热压温度为230 ℃、压力为10 MPa。待热压结束,将模具冷却至室温,然后取出样条。

渗透样品制备:将约15 g的PCTFE或PCTFE/GMS复合材料放入制备600 μm厚的样片钢制模具中,再将模具置于压片机上热压5 min,热压温度为230 ℃、压力为10 MPa。待热压结束,将模具冷却至室温后取出样片,然后裁剪成直径为5 cm的圆形试样用于测试。

1.4 性能测试与结构表征

拉伸性能测试:根据GB/T 1040.2—2006标准[15],采用万能试验机在室温下对哑铃形样条(样条尺寸:长×宽×厚=50 mm×4 mm×2 mm)进行拉伸试验,拉伸速度为5 mm/min,每组样品测5次取平均值;

冲击性能测试:根据GB/T 2567—2021标准[16],使用悬臂梁冲击试验机在室温下对长方体型无缺口样条(样条尺寸:长×宽×厚=80 mm×10 mm×4 mm)进行冲击性能测试,每组样品测10次取平均值;

SEM观察:使用SEM观察试样拉伸测试后断面或液氮脆断面形貌,加速电压为15 kV,断面在观察前需进行150 s喷金处理;

DMA分析:利用动态热机械分析仪在三点弯曲模式下测试PCTFE及PCTFE/GMS复合材料的动态热力学性能,升温速率为5 ℃/min,测试温度区间为-100~200 ℃;

DSC分析:在氮气气氛下,取5~10 mg的试样置于坩埚中,然后先将试样升温至250 ℃,恒温5 min消除热历史,再以10 ℃/min的速率降温至20 ℃,最后以10 ℃/min的速率升温至250 ℃,记录样品的熔融和结晶过程曲线;

阻隔性能测试:根据GB/T 1038—2000标准[17],采用压差法气体渗透仪测试PCTFE及其复合材料的气体阻隔性能。样品厚度为570~650 μm,测试气体为氢气,测试温度为60 ℃。

2 结果与讨论

2.1 结晶行为分析

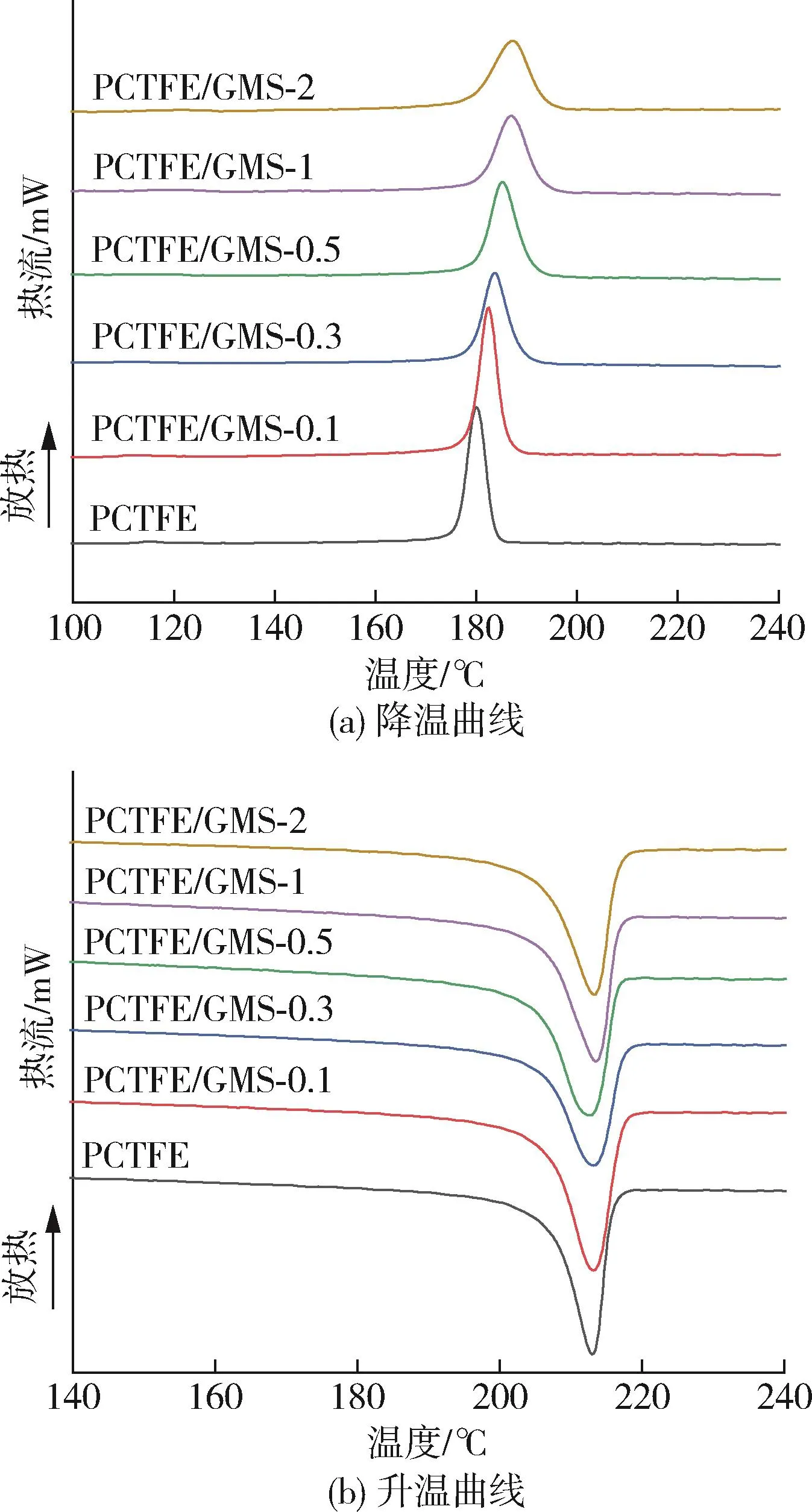

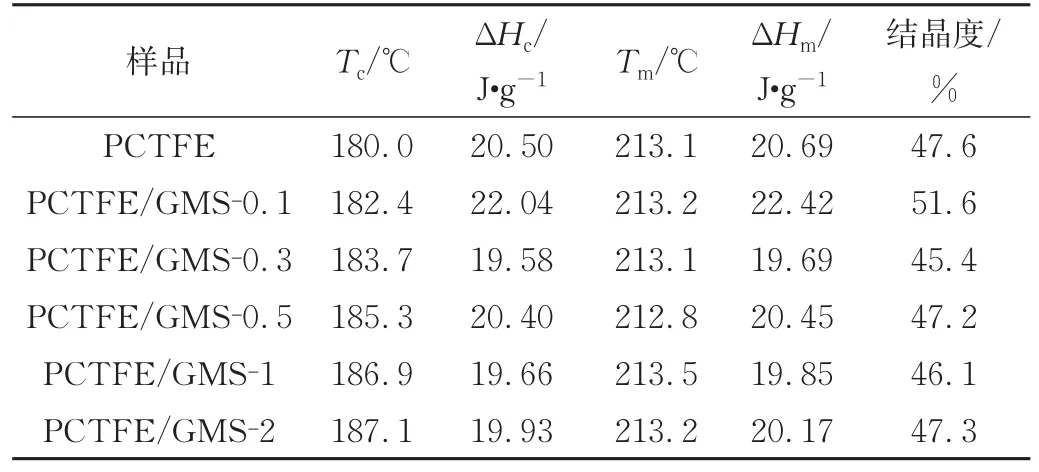

图2与表1分别给出了PCTFE及其复合材料的熔体降温与二次升温的DSC曲线,以及对应的DSC特征参数。如图2(a)所示,引入GMS后,复合材料的结晶峰较PCTFE均发生了向高温度方向的偏移,表明GMS对PCTFE的结晶过程具有促进作用。同时,随着GMS比例的增大,体系的结晶温度(Tc)由PCTFE的180.0 ℃逐渐递增至PCTFE/GMS⁃2的187.1 ℃,显现出对GMS比例的依赖性,这可能归因于GMS可作为PCTFE的异相成核点,促进体系的成核能力。而在二次加热过程中,GMS的添加并不会导致PCTFE基体熔点的明显变化[如图2(b)所示],均在213 ℃附近。因此,GMS应未对PCTFE的晶型结构产生影响。

图2 PCTFE和PCTFE/GMS复合材料的DSC曲线Fig.2 DSC curves of PCTFE and PCTFE/GMS composites

此外,表1显示,当引入0.1 %的GMS时,复合材料中PCTFE的相对结晶度比纯PCTFE高4 %。而当GMS比例进一步增大时,复合材料的结晶度并未呈现规律性变化,反而较纯PCTFE的结晶度略有下降。这主要归因于GMS对PCTFE的成核及链段运动的双重影响。当GMS含量极少时(0.1 %),成核作用起主导,使得在降温过程的有限时间内结晶更为充分;随着GMS增加,PCTFE链段运动受束缚程度逐渐增强,晶体生长过程中的链段运动与构象调整受到限制,导致结晶度反而有所下降。

表1 PCTFE和PCTFE/GMS复合材料的DSC特征参数Tab.1 DSC characteristic parameters of PCTFE and PCTFE/GMS composites

2.2 力学性能分析

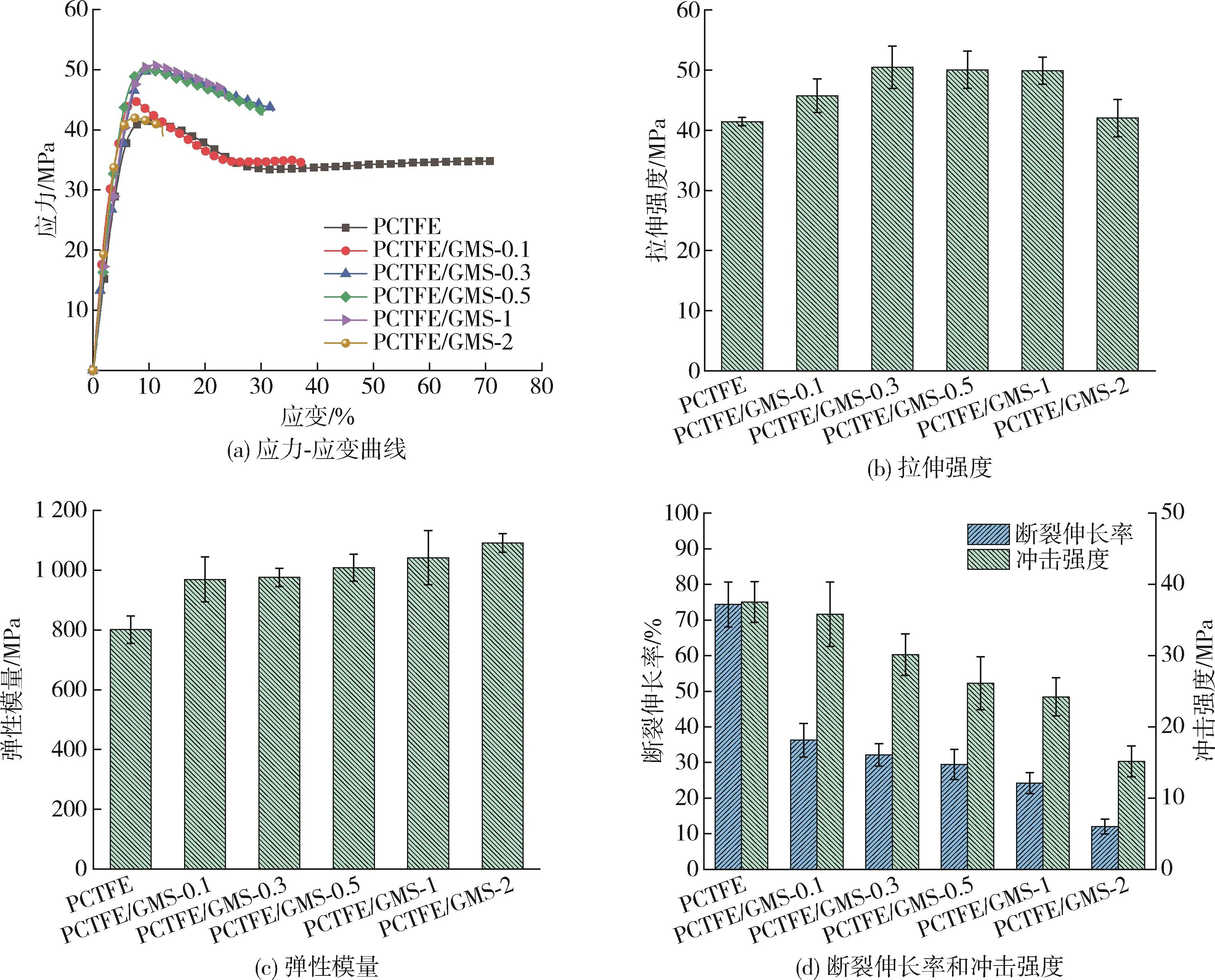

PCTFE及PCTFE/GMS复合材料典型的应力⁃应变曲线如图3(a)所示。与PCTFE相比,加入GMS后,体系的拉伸强度明显增大,弹性模量有所提升,断裂伸长率则逐渐减小。结合图3(b)可知,随着GMS比例的增加,体系的拉伸强度呈现先增后降的趋势,即由PCTFE的41.5 MPa增长至PCTFE/GMS⁃0.3的50.5 MPa,然后降低至PCTFE/GMS⁃2的42.0 MPa,拉伸强度的最大增幅为22 %。与此同时,体系的弹性模量随GMS比例的增大而呈现递增的趋势,即从PCTFE的801 MPa逐渐增长至PCTFE/GMS⁃2的1 091 MPa[如图3(c)所示]。体系拉伸强度与弹性模量的增大主要归因于GMS对PCTFE基体的增强作用。当含量较低时,高强度及高模量的GMS可均匀分散在基体中,形成强化网络,从而加快力的传导,在宏观上表现出体系刚性的提升。此外,GMS对体系韧性的影响则见图3(d)所示。随着GMS比例从0增长至2 %,体系的断裂伸长率与冲击强度均呈现递减的趋势,说明体系韧性随GMS比例的增大而逐渐降低。

图3 PCTFE和PCTFE/GMS复合材料的力学性能Fig.3 Mechanical properties of PCTFE and PCTFE/GMS composites

2.3 微观结构分析

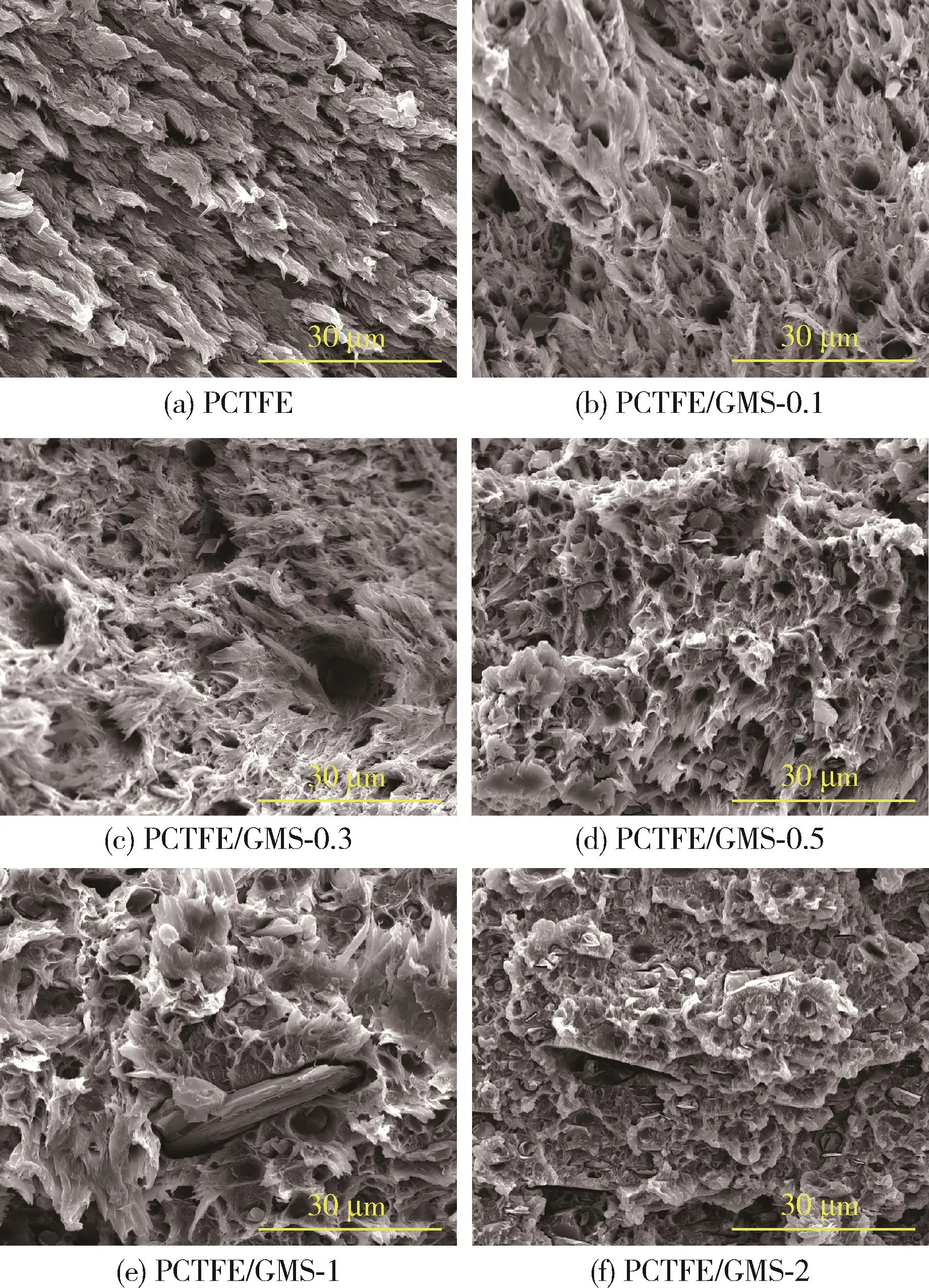

为明晰PCTFE/GMS复合体系韧性降低的主要原因,PCTFE及PCTFE/GMS复合材料拉伸测试后的断面形貌在图4中给出。如图4(a)所示,PCTFE的拉伸断面中存在较为明显的韧性断裂特征,这与其拉伸测试表现十分吻合。然而,在引入少量(≤ 1 %)GMS后,PCTFE/GMS复合材料的拉伸断面中出现了大面积的基体屈服现象,韧性断裂特征较PCTFE更为显著[如图4(b)~(e)所示]。这主要由于GMS作为刚性粒子可以在基体中起到钉扎作用,在受载荷作用时更有利于力的传导,因而更容易诱导周围基体发生屈服或塑性变形[18⁃19]。

但是结合断裂伸长率与冲击强度的变化情况来看,PCTFE/GMS复合材料的宏观韧性与断面特征并不相符。虽然GMS诱发周围基体屈服可消耗部分载荷能量,并对提升材料韧性有一定效果。但由于未改性的GMS与PCTFE基体间并不存在强界面相互作用,且GMS为面积较大的薄片结构。故在载荷作用时,GMS极易成为应力集中点,从而在GMS与PCT⁃FE的界面处引发破坏性裂纹,并最终导致材料失效。因此,虽然PCTFE/GMS复合材料的韧性断裂特征更为明显,但其宏观韧性却是不升反降。当GMS比例继续增大时(即2 %),PCTFE/GMS⁃2的断裂伸长率与冲击强度进一步降低,且在其断面中并未观察到基体屈服的现象[如图4(f)所示]。

图4 PCTFE与PCTFE/GMS复合材料的拉伸断面SEM照片Fig.4 SEM of the cross sections of PCTFE and PCTFE/GMS composites after tensile test

2.4 动态热力学性能分析

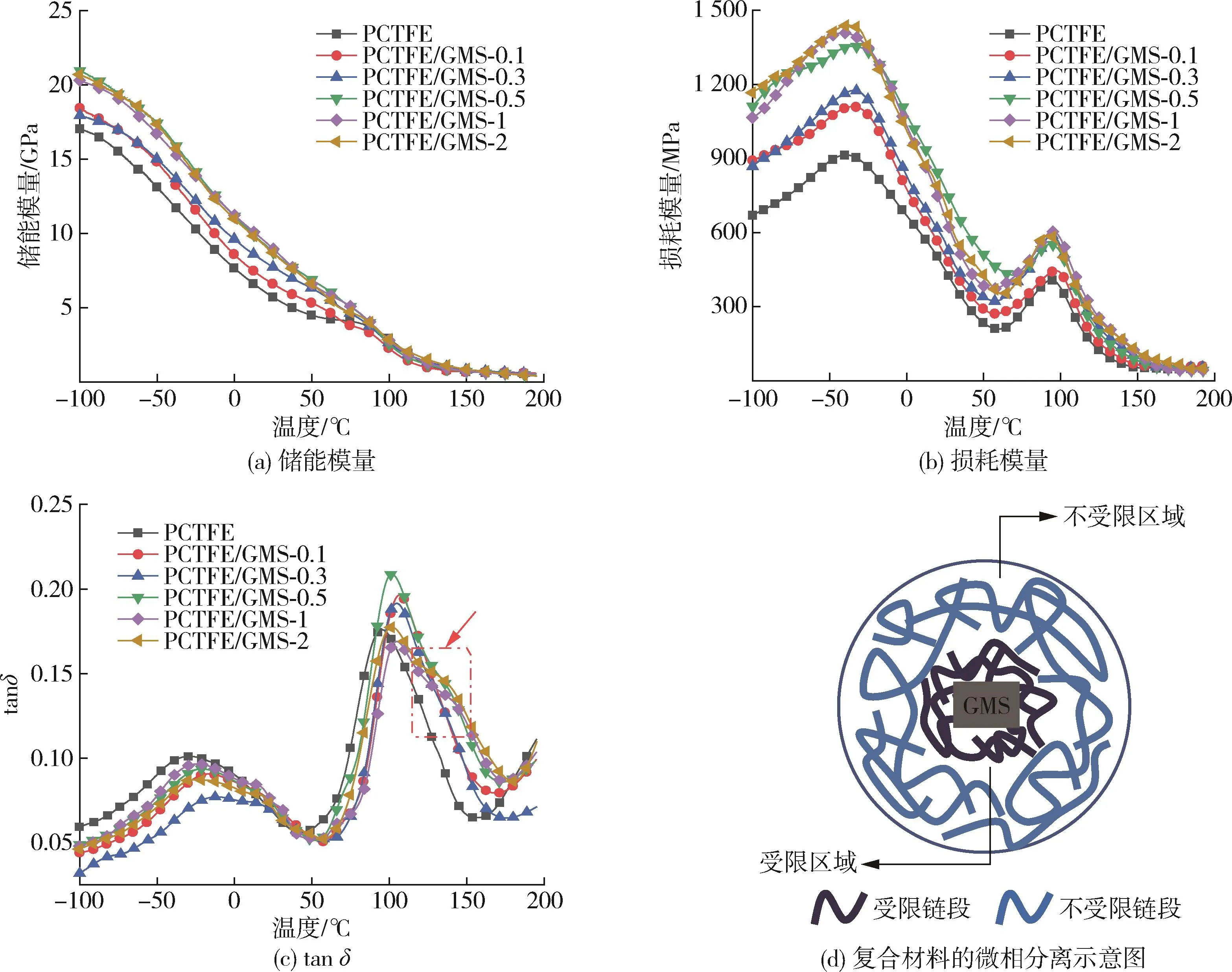

图5 为PCTFE和PCTFE/GMS复合材料的储能模量、损耗模量与损耗因子随温度变化的曲线。如图5(a)所示,PCTFE及其复合材料的储能模量具有相同的变化趋势,即均随着温度升高而降低。与PCTFE相比,PCTFE/GMS复合材料的储能模量均有明显提升。其中,在引入0.5 %的GMS后,体系的储能模量增幅最大,由初始的17.1 GPa增长至20.9 GPa,增长率为22 %。储能模量的变化同样归因于GMS对于PCT⁃FE基体的增强作用,其可增大体系刚度,使得PCT⁃FE/GMS复合材料的储能模量得到提升。

损耗模量是材料在外力作用下将功转化为热耗散的体现,与体系中的相互作用密切相关[20]。图5(b)显示,随温度逐渐升高,PCTFE及其复合材料的损耗模量依然具有相同的变化趋势,且均在-37 ℃与95 ℃附近出现损耗模量的峰值。由于PCTFE及其复合材料的损耗模量峰值对应的温度差距较小,且并未随着GMS比例的增大而出现明显偏移,因而表明GMS与PCTFE基体间的确不存在较强的界面相互作用。此外,GMS的引入使得复合材料的损耗模量明显增大。当GMS含量为2 %时,PCTFE/GMS⁃2的损耗模量可达1 233 MPa,较PCTFE提升了60 %。损耗模量的提升主要是GMS与PCTFE基体间的摩擦力所致。

tanδ是储能模量E′和损耗模量E″的比值,是表征材料阻尼特性的参数,也可独立反映材料的刚性[21]。图5(c)显示,在所测试的温度范围内,PCTFE及其复合材料均在-26 ℃与100 ℃附近出现损耗因子的峰,其分别对应于PCTFE的γ松弛与β松弛。其中,发生β松弛时的tanδ峰值所对应的温度即为PCTFE的玻璃化转变温度(Tg)[22]。与 PCTFE相比,PCTFE/GMS复合材料发生γ松弛与β松弛时,tanδ峰值对应的温度均有所提高,其中Tg升高了7~12 ℃,表明GMS对PCTFE分子链的迁移与链段的流动的确具有阻碍作用,并且会导致体系刚性的增大。值得注意的是,随着GMS比例的提升,复合材料在发生β松弛时对应的tanδ峰逐渐变宽,并在高温度位置出现一个逐渐增强的肩峰(见图中红色方框标记),这表明GMS延长了PCTFE分子链的弛豫时间,且可能形成了PCTFE/GMS体系的微相分离。如图5(d)所示,由于GMS在复合材料中占比较少,因而大部分PCTFE分子远离GMS,且所受到的限制较小,其链段运动较为自由,故Tg较低;而紧临GMS的PCTFE链段由于受到的阻碍与约束作用更大,其运动与构象调整更加困难,故Tg升高,因此出现肩峰。同时,GMS比例的增加强化了对PCTFE的束缚作用,导致更多的PCTFE分子运动受限,因而肩峰强度逐渐增大。

图5 PCTFE和PCTFE/GMS复合材料的动态热力学性能及复合材料的微相分离示意图Fig.5 DMA curves of PCTFE and PCTFE/GMS composites as well as microphase separation of PCTFE/GMS composites

2.5 阻隔性能分析

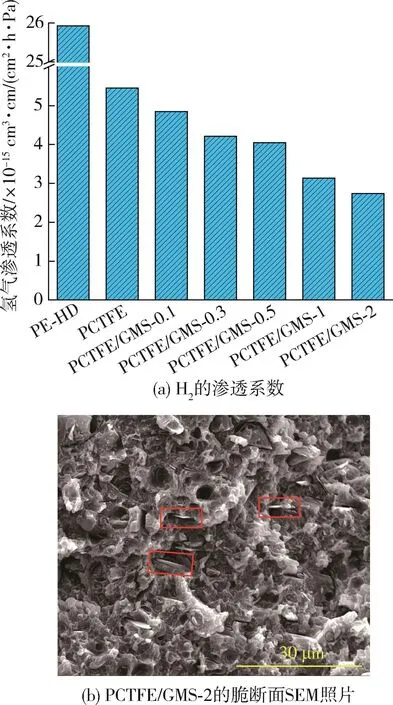

目前,部分欧美国家已生产出可用于氢气及天然气输送的柔性复合材料管道,其内衬层材料多选用高密度聚乙烯(PE⁃HD)[23]。图 6(a)对比了 PE⁃HD、PCTFE与PCTFE/GMS复合材料的氢气渗透系数。如图所示,在相同条件下,PE⁃HD的氢气渗透系数为2.59×10-14cm3·cm/(cm2·h·Pa),而 PCTFE 的氢气渗透系数为 5.45×10-15cm3·cm/(cm2·h·Pa),仅是 PE⁃HD的21 %,表明PCTFE在氢气阻隔性能方面较PE⁃HD更有优势。而当添加0.1 %的GMS后,PCTFE/GMS⁃0.1的氢气渗透系数则可降至4.85×10-15cm3·cm/(cm2·h·Pa),说 明 GMS 提 升 了 PCTFE 复 合体系的气体阻隔性能。随着GMS比例的增大,PCTFE/GMS复合材料的氢气渗透系数继续减小。其中,PCTFE/GMS⁃2的渗透系数仅为2.78×10-15cm3·cm/(cm2·h·Pa),相较PCTFE下降了49 %。

如前所述,结晶度增大有利于聚合物阻隔性能的提升。但复合材料的结晶度较PCTFE并未有明显提高,故PCTFE/GMS复合材料阻氢能力的增强主要源于GMS片层结构的贡献。如图6(b)所示,在PCTFE/GMS复合材料的脆断面中,由于GMS在加工过程中受力发生取向,故其大多垂直于断面呈平行排布,极大延长了气体分子的扩散路径,为阻隔性能的提升建立了结构优势。当氢气从复合材料的上表面渗入时,除PCT⁃FE自身晶区对气体分子的阻隔外,GMS还可进一步强化对气体分子的屏障作用,导致氢气分子在复合材料中的渗透行为受阻,宏观表现为阻隔性能的提升。

图6 PE⁃HD,PCTFE和PCTFE/GMS复合材料的氢气渗透系数及PCTFE/GMS⁃2的脆断面SEM照片Fig.6 Hydrogen permeability coefficients of PE⁃HD, PCTFE and PCTFE/GMS composites as well as SEM of fracture section of PCTFE/GMS⁃2

3 结论

(1)GMS可作为PCTFE的成核剂以促进其成核,且少量添加(0.1 %)GMS能提升PCTFE的结晶度;

(2)GMS加入PCTFE中可提升复合材料的力学强度,但会降低其韧性。当GMS含量为0.3 %时,体系的拉伸强度可达50.5 MPa,较PCTFE提升了22 %。当GMS含量为2 %时,体系的弹性模量可达1 091 MPa,较PCTFE提升了36 %。但复合材料的断裂伸长率与冲击强度均随着GMS比例的增大而呈递减的趋势;

(3)GMS还可增大复合材料的刚性,当GMS含量为0.5 %时,体系的储能模量为20.9 GPa,较PCTFE提升了22 %;当GMS含量为2 %时,体系的损耗模量达1 233 MPa,较PCTFE提升了60 %;

(4)GMS对提升PCTFE的阻隔性能有显著作用,随着GMS比例的增加,氢气的渗透系数逐渐降低,2 %的GMS可使PCTFE的氢气渗透系数下降49 %。