频谱谐波时效技术在超大高刚性焊接件上应用

李泽军

(中国水利水电夹江水工机械有限公司,四川 夹江 614100)

1 前言

振动时效是利用可控的机械振动激发工件共振来实现消减或均化残余应力的新技术。相对传统的热时效和自然时效工艺,振动时效具有成本低、生产周期短、使用方便、节能环保等特点,符合节能减排、绿色生产、碳达峰、碳中和的新时代要求,在制造行业得到广泛的应用,并寄希望于取代热时效。然而,在实际应用中传统技术(如亚共振)无法实现对超大型高刚性焊接件的可靠消应,主要存在起振困难、强迫振动、假时效等系列问题,因此,振动时效取代的热时效还有一定距离,需要进一步探索和研究。

胡晓东 等[1]人进行了将频谱谐波时效新技术与热时效分别应用于铝合金承力构件、铸铁机床床身消应的对比试验,并得出该技术优于热时效的结论。那么该技术能否应用于以Q345B 碳钢为主材的超大型高刚性水工金属焊接件并取得同样效果呢?本文介绍依托广西大藤峡水利枢纽工程的大坝泄水闸低孔弧门门叶的制造,开展频谱谐波振动时效创新工艺探索研究。

2 试验零件情况

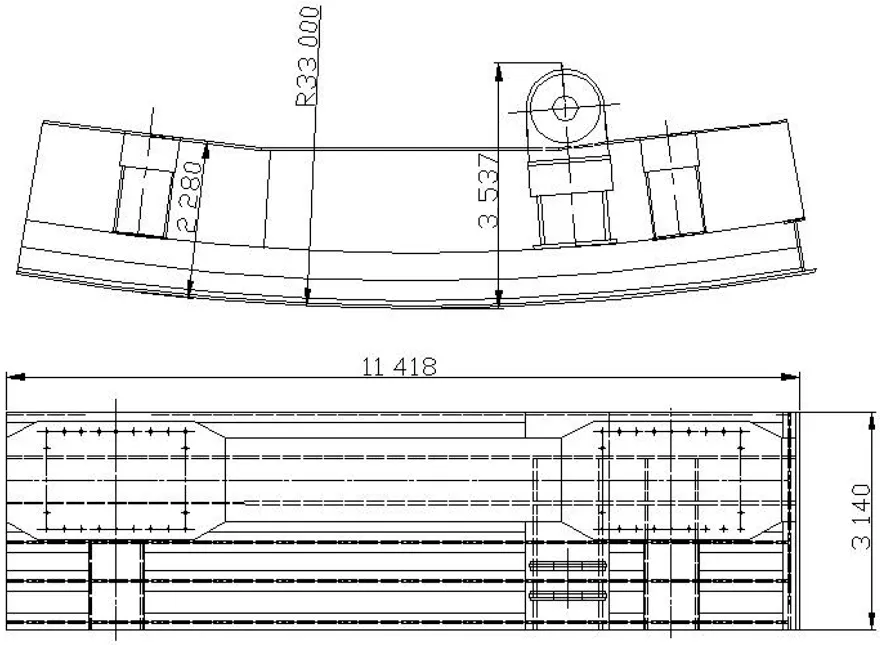

广西大藤峡水利枢纽重点应用于粤港澳大湾区水资源调配,是国家重点工程。该工程大坝泄水闸低孔弧门(长)34 m×(宽)9 m×(高)21.6 m,弧面曲率半径(R)为33 m,单重715 t,设计挡水水头39.00 m,弧门单体的尺寸与重量为目前世界第一。因弧门尺寸太大,只能采用模块化分节制造后最后总拼成形。门叶被分成六节,其中:上边节分块(长)11.4 m×(宽)3.14 m×(厚)2.3 m,单重50 t。该分块由主纵梁、小纵梁、吊耳座、弧形面板、隔板、筋板等多次拼焊而成,主材为Q345B,板厚在16 mm~50 mm之间,呈粗短异形结构(如图1 所示),属典型的超大超重高刚性复杂焊接件,焊接后各部存在较大的残余应力且状态复杂。为确保模块化分节制造后期拼接精度,项目对弧门分块制造的精度控制要求非常高,如果不能确保残余应力充分消除或均化,尺寸精度很难控制,且高应力区的焊缝可能会随时开裂,给工程带来极大的质量隐患和安全风险。

图1 弧门边节门叶结构图

针对弧门的消应,我公司曾采用过传统亚共振时效进行过工艺试验,但应力测试结果不是很理想,最终不得不改用热时效。

3 亚共振时效技术应用的局限性分析

(1)振动时效机理介绍

振动时效是利用可控的机械振动,使工件在某周期性激振力作用下产生共振,产生足够的动应力,与约束区的残余应力叠加产生局部的微量塑性变形,从而解除约束、消减应力峰值、均化应力的分布,达到稳定结构尺寸精度、防开裂的一种新技术。也就是,要达到消应效果,须满足“外加动应力与残余应力之和大于材料屈服强度,材料发生塑性变形,方可消减残余应力”条件,即:振动时效时工件内部的应力—应变状态应满足应力应变模型:

(2)亚共振技术存在局限性

亚共振时效是通过振前扫描,优先选择一至两个特征最明显共振峰,并在此共振峰的亚共振区选定一个时效频率对工件施加振动进行时效,振后再进行扫描,然后输出记录曲线。该技术应用于高刚性复杂焊接件振动时效时,工件内部的应力-应变状态存在局部很难满足应力应变模型要求,主要原因有:

1)高刚性工件的明显特征共振峰频率比较高,甚至远超出激振器的最高转速,设备会因转速保护而自动停机,振动时效无法进行。即使勉强振动,也只是刚性的整体摆动,无法获得有效振型,只能获得假时效的结果;

2)超大型复杂焊接件内部残余应力分布较广且是多维的。单维振动的振型有效区不能覆盖所有高应力区域,即使在某个单薄的局部找到振动型完成振动,也通过曲线评判是有效,但极有可能出现个别部位产生过时效,而个别部位因动应力传递不到位造成消应死角,即振型单一,消应不充分。

因此,亚共振技术应用于该弧门类似的超大高刚性复杂焊接件的振动时效,无法保证工件整体或局部的应力-应变状态满足要求,其消应效果可靠性、稳定性不高,推广应用存在局限性。

4 频谱谐波振动时效技术可行性分析

(1)频谱谐波时效技术原理

频谱谐波时效技术采用傅立叶分析方法,通过以敲击、振动等(不用长时间扫描)寻找十数个低次谐波,在多个低次谐波引起高次谐波累积振动,产生多方向动应力,与多维分布的残余应力叠加,使局部产生动微量塑性变形,达到消除和匀化应力的目的[3]。

(2)频谱谐波时效特点

1)低次谐波振动。可在低频段寻找共振峰(避免亚共振技术需要在全频段寻找最佳共振峰)段实施振动,这样就可以振动固有频率超出激振电机范围的高刚性工件。

2)多峰振动。通过傅立叶分析方法对工件频谱进行精细分析,寻找出多个共振峰并在多个时效频率段对工件实施振动,更适合结构复杂焊接件消应。

3)多维振动。复杂结构件应力状态复杂而多向性。该技术可多个方向激发动应力,更高效地多向残余应力叠加,克服了单维振动特征的传统技术消应不充分的问题,更适合结构复杂结构件的振动时效。

从原理上讲,频谱谐波时效非常适合高刚性复杂焊接件消应处理,目前该技术在中小型零件消应方面取得比较好的效果,应用于超大超重高刚性复杂碳钢焊接件的焊接后消应效果如何,不得而知,需要在典型零件进行相关试验来验证。

5 工艺试验验证

5.1 试验方案确定

(1)确定工艺流程

科学评判振动时效工艺消应效果,需要对工件内部应力状态的变化进行定性和定量分析,由此,确定试验工艺流程:焊接—振前残余应力检测—振动时效(现场曲线评判)—振后应力检测—数据分析。最终还得看大拼后的尺寸检测结果。

(2)确定振动工艺方案

1)设备选择。根据工艺试验的目标,选择海讯HX-VSR-B 型振动时效设备,该设备带频谱分析功能,通过对工件固有频率谱型进行细致的三维扫描,从中优选出5 个最佳振型进行多峰多维振动时效,基本覆盖工件最具代表性的约束点,该部的残余应力消除后基本满足防止开裂、稳定尺寸的要求。

2)支点选择。针对工件结构刚性强的特点,尽量将支撑点间距拉开,这样可适当降低工件的刚性,支点根据激振点位置变化进行适时调整,有利于获得更好的振型(如图2 所示)。为减少激振力的能量散失,提高能量传递效率,将各支点均采用足够支撑力的橡胶垫进行弹性支撑,同时,考虑到工件太重,为确保能稳定支撑,各支点采用两块枕木上加一厚橡胶垫。

3)激振点选择。由于工件结构复杂、外形尺寸大,如果只设置一个激振点,能量不一定能传递到位,容易造成消应死角。于是,沿工件长度方向选取3 个关键部位设置激振点(如图2 所示),逐点顺序施振,采用多点位、多方向激振的方式,保证激振力递到工件各部位,不留消应死角。

图2 弧门振动时效各点位设置方案示意图

4)激振力的选择。由于工件板壁厚、结构复杂、重量重、刚性强,过小的激振力很难激发足够的动应力,容易造成应力消除不充分。在保证不过载的前提下,尽量选择大的偏心量,以获得大的激振力,这样就有利于激起更多的共振峰,提升振动能量输出,提升消应效果。

(3)确定效果评判方案

振动时效效果评判通常采用曲线法,但该方法只能定性的初步判定该次振动在工件上是否产生了应力松施的效果,要定量评判应力消减或均化了多少、是否存有高应力区等,还需要进行应力测定,盲孔法是最常用的应力检测方法[4]。于是为提高工艺试验效果的说服力,本次试验采取现场曲线法、应力检测法与尺寸稳定性检测相结合的效果评判方案。

1)现场曲线法进行定性评判。依据标准[4]对振动时效过程记录曲线进行现场评判单次振动是否有效。

2)定点应力检测法进行定量评判。根据工件的实用工况及焊接工艺,在工件主焊缝及其它部位选择10 个具有代表性位置作为应力检测点如图3 所示。标准[5]规定检测点间距不小于8 倍孔径,以避免钻孔时相互应变干扰,同时,为保证检测点的代表性,每个点位的振前与振后钻孔位间距应尽量靠近,本次试验中选用Φ2 的麻花钻头,每个点位的振前与振后钻孔位间距控制钻孔间距在20 mm 范围内。分别在时效前与时效后对设定点进行残余应力检测与分析,从而定量地判定振动时效工艺对工件残余应力的消减及均化的程度。

图3 弧门关键部位应力检测点位布置图

3)尺寸稳定性检测。上边节弧门分块经振动时效后进行加工,分别在刚加工完和大拼前(间隔约1个月)对弧面的纵向曲率精度、扭曲度、横向直线度以及上、下力倾斜度、侧止水面平面度进行检测,通过比较分析数据来判定效果。

5.2 试验结果与分析

(1)振动时效结果

根据既定工艺方案,分别在3 个点位固定激振器,通过激振方式激发并采集工件每个点位的共振频率谱型,利用频谱分析软件优选出5 个最佳振型,并逐个进行振动时效。起振容易,未出现过载死机。振动时效记录a-t 曲线如图4~图6 所示。曲线显示工件在各频段激振力作用下,传感器采集到振幅随时间而变化的过程,体现工件内部应力的变化状况。图示曲线显示在3 000 r/min 以下的频率振动加速度值变化较小,说明该工件单薄部位约束较少,残余应力较低,结构约束或较大残余应力主要分布在厚板、结构复杂部位。通过对该工件的振动时效记录曲线观测,可以看出时效处理的a-t 曲线都呈现上升后变平或上升后下降再变平情况,依据标准[5]评判,振动时效处理达到消应效果。

图4 点位1 振动时效a-t 曲线

图5 点位2 振动时效a-t 曲线

图6 点位3 振动时效a-t 曲线

(2)应力检测结果

根据试验方案及工艺流程安排,采用钻孔法对工件上特定点进行时效前、时效后的应力检测,通过数据分析评判振动时效的实际效果。

工件主材为Q345B,其弹性模量为206 GPa,泊松比取0.25 进行应变释放系数A/B 公式计算。振动时效前、后各点位的应力测试数据及对比情况(其点位与图纸标识一致)见表1。

表1 振动时效前、后应力测试数据及对比情况

工件上各点检测到振动时效前、后的平均主应力归纳为应力分布态势曲线图,如图7 所示。

图7 工件上各点时效前后的应力分布曲线图

上述数据分析显示:采用频谱谐波时效新技术对弧门上边节门分块实施振动,各部的主应力平均值均得到大幅下降,其中:振动时效前最大主应力平均值:365.54 MPa,振动时效后最大主应力平均值:251.62 MPa。最大主应力的平均应力消除率:31.11%,应力均化度达30.10%。满足标准JB/T 5926-2005、JB/T 10375-2002、GB/T 25712-2010 的技术要求,达到时效处理效果。

(3)弧门大拼后精度检测结果

按照弧门制造工艺流程,门叶各分块经焊接—振动时效—加工—大拼,从完成振动时效到最终大拼,历时约一个月,最终检测关键尺寸变化均满足设计要求。表2 所示为弧门上边节分块(指定试验件)尺寸稳定性检测结果,数据显示该分块经振动时效并加工后静置1 个月左右,关键尺寸变化不大,不影响最终的大拼精度,说明经振动时效后弧门分块尺寸稳定性非常好。

表2 弧门上边节分块关键尺寸稳定性检测结果

6 结论

通过上述试验,可以得出以下结论:

(1)振动时效a-t 间曲线显示为上升后变平,符合标准[6]规定有效的标准,可定性表明:频谱谐波振动时效技术应用于超大型高刚性焊接件可行;

(2)通过对该工件时效前/后的残余应力测试数据计算分析,得知时效后焊缝残余应力消除率为34.75%,均满足国家标准[6]的技术要求,可从定量证明:频谱谐波振动时效技术应用于超大型高刚性焊接件能取得很好效果;

(3)应力检测试验结果表明:采用频谱谐波振动时效技术,大藤峡弧门边节构件消应效果良好,达到取代热时效的效果;

(4)弧门上边节分块尺寸稳定性检测结果表明:采用频谱谐波时效技术消应,大藤峡弧门各分块的尺寸稳定性满足项目需求。