天池抽水蓄能电站蜗壳座环安装工艺控制

杨恒乐,高 鑫,曹永闯,秦连乐

(河南天池抽水蓄能有限公司,河南 南阳 473000)

0 引言

天池抽水蓄能电站位于河南省南阳市南召县马市坪乡,共安装4 台单机容量为300 MW 的单级立轴混流可逆式水泵水轮发电电动机组,4 台套蜗壳座环均由上海福伊特水电设备有限公司提供,蜗壳与座环首先在工厂内焊接为整体,因运输尺寸限制,2 幅蜗壳瓦片(Ⅰ、Ⅱ)及蜗壳进水段随后需切割分块,到工地重新拼焊。其拼装质量、焊接温控及变形监测等控制要求高,包含进水段的蜗壳座环整体吊装调整难度大,水压试验压力高,保压浇筑易上浮[1]。制定并落实合理有效的全过程安装工艺尤为重要。

1 座环结构方案确定

1.1 结构方案对比

受限于运输尺寸和工地安装条件,座环一般可按整体结构和分瓣结构进行设计。福伊特水电推荐采用的方案如下:

1.1.1 座环整体结构

座环由上、下环板及固定导叶构成,与底环通过高强度把合螺栓连接,作用在座环上的顶盖上抬力将经由底环以及基础螺栓传递到混凝土中。底环为半埋式,在安装座环/蜗壳前即需安装到位,其下部设有检修廊道,后期可对活动导叶下套筒进行检修。剖面图如图1 所示。

图1 座环整体结构剖面图及切割方案

在蜗壳座环浇筑期间,通过调整浇筑速度和确保振捣质量等手段,可以控制座环法兰面变形量在设计允许范围内,从而减少座环工地加工的工序。因运输尺寸限制,2 幅蜗壳瓦片(Ⅰ、Ⅱ)及蜗壳进水段需切割分块运输,到工地后重新拼焊成整体,其切割方式如图1 所示。其中蜗壳与座环间的焊缝均在出厂前焊接完成。

1.1.2 座环分瓣结构

座环由上、下环板、固定导叶和下法兰构成,底环直接坐在座环下法兰上,作用在座环上的顶盖上抬力直接通过下法兰和基础螺栓传递到混凝土中。底环为后装式,在座环现场加工完成后直接吊入座环内。此结构亦设有活动导叶下套筒检修廊道,剖面图如图2 所示。

座环环板分瓣面在工地焊接后会产生变形,因此在蜗壳座环浇筑后需对座环的各安装配合面进行加工方可满足安装要求。因运输尺寸限制,座环/蜗壳需分6 块运输,并在工地拼焊成整体,其切割方式如图2 所示。座环环板及座环分瓣面处的两节蜗壳均需在现场焊接。

图2 座环分瓣结构剖面图及切割方案

1.2 结构方案确定

座环整体结构和分瓣结构的设计,均满足在内水压力、顶盖上抬力和底环下压力等载荷作用下的刚强度要求,两种方案对机组运行维护的影响并无明显区别,在设备制造、运输条件及安装实施上的对比分析如表1 所示。

表1 两种结构方案影响因素分析

经统筹规划且实地调研运输路线后,认为现场运输条件较好,且综合考虑制造加工精度、现场安装难易程度及工期安排等因素后,确定了座环整体结构方案。

2 安装流程及工艺控制难点

2.1 蜗壳拼装焊接

2.1.1 蜗壳现场拼装

每台套蜗壳座环到货后,于安装间定子工位上完成拼装。卸车后首先用均布的6 组钢支墩及楔形板将其垫高,以方便施焊及水平度调整,随后挂装2幅蜗壳瓦片,装配间隙需控制在4 mm 以内,过流面错牙不超过1.5 mm[2],否则需使用压码及千斤顶等进行校正。瓦片固定后需在内圆处焊接撑筋,且组合缝内外装配骑马块以减少焊接变形。拼装完成后进行蜗壳座环的整体调平,为正式焊接做准备。

2.1.2 蜗壳组合缝焊接

(1)焊前预热。施焊前需采用电加热方法预热,预热温度不低于80℃。预热范围需覆盖从坡口边缘起100 mm 或板厚的3 倍,测温点设在加热背面且距离坡口边缘约50 mm 处[3]。

(2)焊接智能温控设备的投入应用。焊缝加热采用履带式加热板配套智能温控箱,一次输入温度值即可自动完成整个热处理控温过程,实现了该项工作的精密化与自动化。考虑温度测量偏差及热量耗散,现场实际温度设定为90℃,并结合定时人工温度抽测,确保了温控效果,劳动强度低,热处理效果良好。

(3)焊接方法与焊材使用。焊接方法为手工电弧焊,采用多层多道、分段退焊的焊接方式。焊接顺序是首先焊接瓦片与蜗壳之间环缝,随后焊接蝶形边横缝,待两者焊接完成后拼焊蜗壳进水段。环缝采用四分区焊接,由2 名焊工同步对称施焊,在焊至满足清根条件后对背缝清根并探伤,交替焊接直至焊满整个坡口。打底、盖面焊道采用Φ3.2 mm 焊条,填充焊道采用Φ4.0 mm 焊条。焊条在使用前需按照说明书进行烘焙,并在温度降至150℃时转入100℃~150℃的烘箱中保存。使用时,焊条必须在焊条保温桶内存放,随用随取。电焊条在烘箱外的时间不得超过4 h,否则须重新烘焙,焊条烘焙次数不得超过2 次。

(4)多重变形监测手段的投入运用。确保座环上、下环板水平度、圆度及同轴度是焊接品控的重点。现场采用X、Y 轴四向架设共计12 块蓝牙百分表实时监测焊接过程中的变形情况,直观指导了过程中焊接方式、方位及顺序的调整[4]。另每天定时利用高精度水准仪测量环板水平度,内径千分尺测量圆度,多重举措下焊接变形得以有效监测与控制。

(5)焊后消氢及无损检测。所有焊缝需在焊后温度高于80℃前进行消氢处理,消氢温度为250℃,保温4 h,加热速度与冷却速度均不得大于50℃/h。消氢后要求严格打磨焊缝表面焊疤及骑马块割除后疤痕,以满足实施无损检测要求。所有焊缝需进行100%PT 及TOFD 检查,对于无法进行TOFD 探伤的可用UT 方式代替。

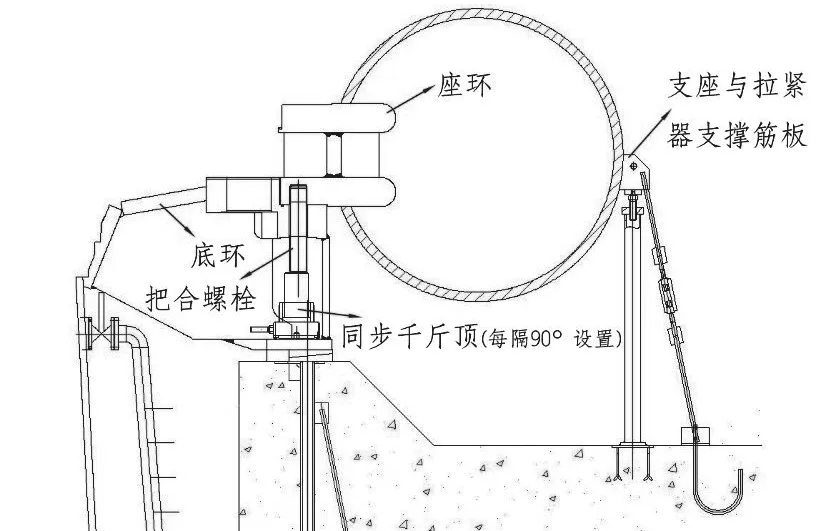

2.2 蜗壳座环吊装调整

机坑内底环的水平和方位调整完毕,开始实施蜗壳座环拼焊后的整体吊装。包含进水段的蜗壳座环重心偏移,吊装调整难度增大。①座环水平粗调困难,较难达到理想的1 mm 内水平度,以实现定位螺栓均匀“穿入”底环螺孔,其余螺栓顺势导入而不伤螺纹。现场采用增设调整螺杆与导链的方法,在多次试吊调整合格后正式起吊;并且自制了螺栓保护钢套,有效避免了过程中螺纹受损。②蜗壳座环惯性大,传统的以桥机为主的调整方式动态控制困难,难以兼顾水平度及方位,在1 号机组调整过程中出现了顾此失彼、循环往复的情形,调整用时成倍增加。后续机组采用高精度的PLC 同步液压顶升装置,在座环下法兰面距离底环接触面10 mm 时与桥机完成受力转换,使120 t 的总重量分摊在四向设置的4个同步千斤顶上,千斤顶置于底环下法兰上部,其布置如图3 所示。随后精确控制四向同步降落,不仅避免了密封盘根在下落过程中被挤偏,而且较好地克服了利用桥机调整导致方位跑偏的顽疾,使方位及水平度调整两者得以兼顾,调整精度高、速度快[5]。

图3 同步液压顶升装置布置

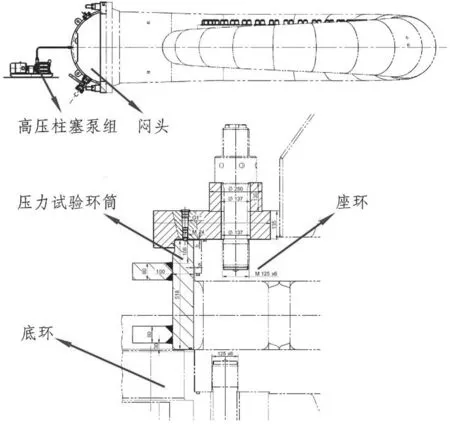

2.3 蜗壳水压试验与保压浇筑

在蜗壳座环吊装调整完成后,对称预紧底环与座环把合螺栓,在座环与底环同轴度、上法兰水平度合格后安装蜗壳支座与拉紧器,随后按照厂家图纸安装打压工装(高压柱塞泵组、闷头、压力试验环筒、管路及密封条等),如图4 所示。尤其要对试验环筒调中心以保证其与座环间间隙分布均匀。在底环、座环上法兰及内圆对称4 个方位架设12 块百分表用于监测底环与座环水平度及圆度变化。在蜗壳进口法兰轴向及径向架设6 块百分表用于监测进口法兰的上浮及位移情况。试验过程中,需严格按照水压试验曲线执行升压、保压、泄压操作[6,7]。①务必控制压变速率不超过0.1 MPa/min;②严格监测表计,出现座环上法兰及底环抗磨板平面度变形过大时,立即停止试验并分析处理;③密切监视蜗壳位移及焊缝处、密封条部位的渗漏状况,若有异常应立即停止试验,泄压后处理。水压试验后对底环、座环上法兰水平度进行复测,随后移交土建进行蜗壳保压浇筑。

图4 蜗壳水压试验工装

为减小混凝土浇筑对蜗壳产生的上浮力,防止蜗壳方位偏移,天池电站蜗壳保压浇筑采用分层分块的方式[2],且液态混凝土浇筑层高不得超过0.6 m,浇筑速率须严格低于30 cm/h。第一仓浇筑至蜗壳腰线以下0.4 m 处,待混凝土等强后方可割除限制蜗壳上浮的支座与拉紧器支撑筋板,如图3 所示;第二仓浇至水轮机层底板。为确保蜗壳座环阴角及下环板部位浇筑密实,避免因空腔存在而产生应力集中,天池电站蜗壳座环两仓浇筑全部完成后要求实施两次回填灌浆。在混凝土强度达到70%设计强度后启动第一次自流SIKA 混凝土回填灌浆,7 d后实施第二次水泥浆补充回填灌浆。

混凝土浇筑时需安排专人监测保压压力及水温,水温应在11℃~25℃之间,若超限,压力需按相应算式进行调整,以消除混凝土化学反应引起的蜗壳水温升高对蜗壳变形的影响[8,9]。在浇筑及灌浆全程需密切监视18 块百分表读数变化,以此指导浇筑及灌浆方式、方位的调整。两次灌浆全部完成后,方可进行蜗壳泄压。

3 结束语

座环选用整体结构设计,现场无需进行二次加工,充分利用了制造厂加工精度优势,消解了后期风险。进场后于安装间完成蜗壳瓦片及进水段的拼焊,焊接智能温控设备和多重变形监测手段的投入,有效减少了焊接变形,提高了焊接质量。创新使用同步液压千斤顶技术调整蜗壳座环水平与方位,较好解决了蜗壳座环惯性大,桥机调整动态控制困难的问题。严格落实水压试验及保压浇筑方案,坚持进行两次回填灌浆,天池抽水蓄能电站4 台机座环水平度均控制于0.15 mm 以内,且检查阴角及下环板部位浇筑密实,空腔率低。实践证明天池抽水蓄能电站蜗壳座环安装全过程工艺控制效果良好,可供同类电站借鉴。