转向螺母多向联动加载成形工艺研究

刘 丹 刘光辉 王 涛 刘 华

(郑州机械研究所有限公司,河南 郑州 450001)

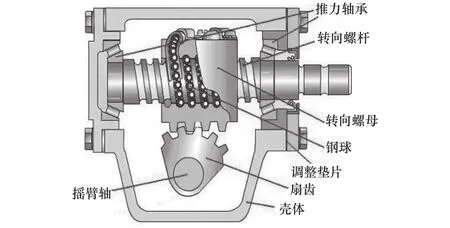

循环球转向器如图1所示,主要应用于重卡、工程机械、大型客车等中和大型商用汽车上[1]。转向螺母(如图2)是循环球转向器内承载和传递受力的重要零件,它既是第一级螺杆-螺母传动副的从动件,又是第二级齿条-齿扇传动副的主动件[2-3]。在汽车转向过程中受力情况复杂、冲击载荷较大,因此需要良好的机械和力学性能。目前该零件的生产方式主要有两种:(1)要求较低、缸径较小的转向螺母直接用圆棒料切削加工成零件形状。(2)对要求较高、缸径较大的转向螺母,采用模锻后切飞边的加工方式。此两种加工方式具有材料利用率低、工序多、流程长、效率低和成本高的缺点,已不能适应当下汽车零部件的高效、短流程、低能耗、高性能和低成本的生产趋势[4-6]。

图1 循环球转向器结构示意图

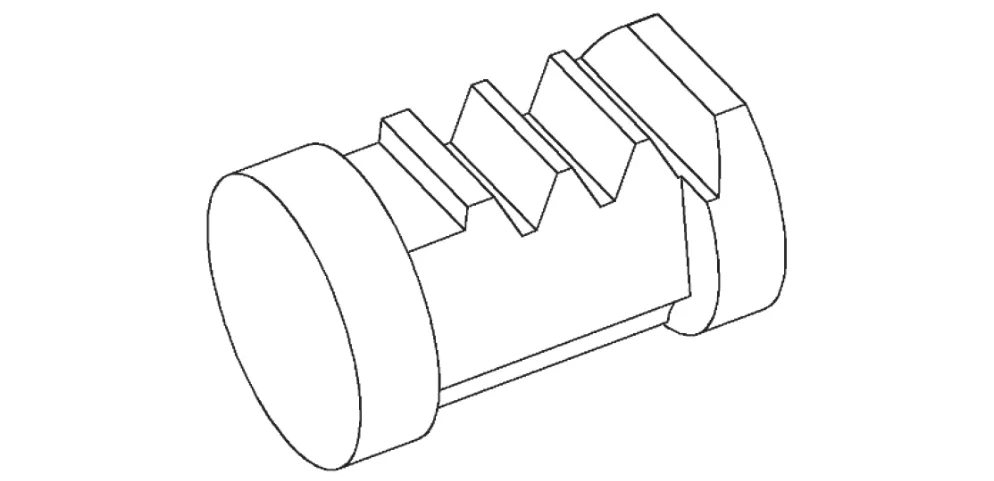

图2 转向螺母结构示意图

本文以转向螺母为研究对象,为了实现该零件的单工序一步成形,分析其结构形状特点的基础上,结合多向加载成形金属流动特点,提出转向螺母的多向联动加载成形工艺。利用有限元软件对该工艺成形过程中的金属流动规律、成形载荷、应力分布和成形质量进行了分析。为了验证该工艺的可行性和数值模拟分析的可靠性,进行了实物试验。

1 工艺分析

成形工艺是否合理可行直接影响成形过程中金属流动规律、成形载荷、成形装置结构、锻件质量和模具寿命[7-9]。因此,在制定成形工艺方案时,需对零件的结构特点和成形过程中的难点进行工艺分析。如图2所示的转向螺母结构示意图,材质为20CrMnTi,从图2可以看出,该零件结构形状复杂,左右为圆柱形法兰部分,中间呈方形,上端为齿形。如果采用圆棒料成形需要左右镦粗成形法兰部分,法兰的充填变形较简单,但需要填充的材料较多;中间前后挤压成形阶梯方形,挤压变形过程中材料将向左右法兰部分和上端齿形部分流动;上端挤镦成形齿形部分,上端齿形部分虽然需要填充的材料较少,但齿形部分填充比较困难。因为各部分变形程度不同,需要的材料多少不同,因此合理地控制各部分变形程度、分料和金属流动趋向是转向螺母成形工艺是否合理可行的关键和难点。

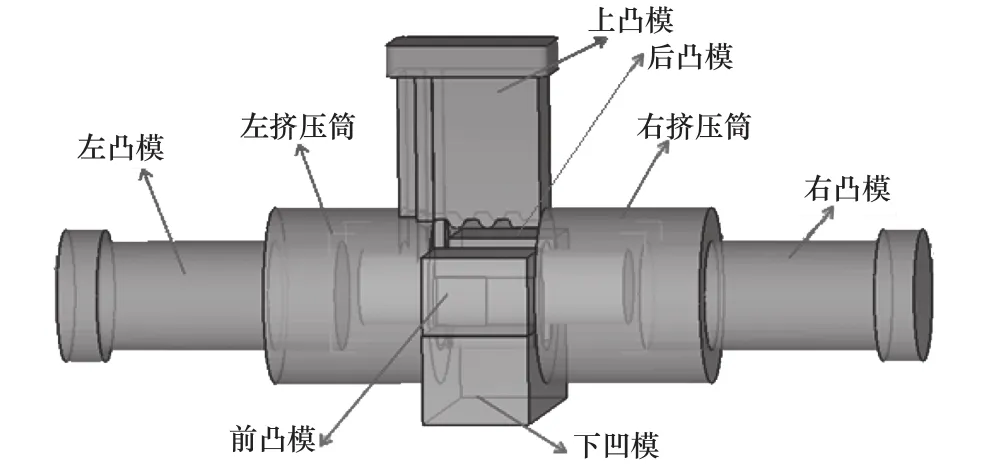

结合转向螺母结构特点和成形过程中的难点分析,提出了多向联动加载成形工艺。在此工艺的成形过程中,各凸模加载顺序、速度、行程可根据材料流动和充填情况进行联动控制,控制材料主动朝需要的地方流动、聚料和填充,达到提高材料充填性和降低成形力的目的。如图3为转向螺母工艺模具示意图,其工艺过程:首先前后凸模和左右凸模同时进行加载运动,预挤压一定量,但各凸模根据各部分变形量不同,其挤压行程不同。该过程主要进行预制坯,将圆棒坯料在模具中进行定位,避免后续模具加载运动时坯料和模具产生位置的偏移或干涉;其次前后凸模挤压到位,在前后凸模运动的同时上模向下运动到一定位置,左右凸模回退一定距离,左凸模退回的行程小于右凸模。该过程中,前后凸模加载挤压将坯料挤压拍扁,成形前后方形,在挤压的过程中,金属材料朝左右两端和上端进行流动。因在后续变形过程中,左右法兰成形需要的材料多,而上端齿形充填需要的材料少,此时需要将金属材料向左右方向引导流动,并限制其向上流动量。然后左右凸模和上凸模同时运动,左右凸模时刻保持等压,3个凸模运动到位后形成封闭型腔,完成模具型腔的最后充填。前两步已完成了左右法兰和上端齿形填充材料的聚集,该过程主要是左右凸模镦粗左右两端金属材料和上凸模挤压上端金属材料,填充法兰和齿形型腔。

图3 转向螺母工艺模具示意图

2 数值模拟

2.1 工艺方案及模拟参数

为了更深入地分析转向螺母成形过程中金属材料流动变形规律,对转向螺母多向顺序加载工艺和多向联动加载成形工艺进行了对比分析。多向顺序加载成形工艺过程:首先前后凸模运动挤压金属坯料,挤压到位后停止;然后左右凸模运动,挤压到位后停止;最后上凸模运动,运动到位后停止,至此整个成形过程完成。多向联动加载成形工艺过程按上述工艺分析中工艺方案。

数值模拟过程中坯料尺寸为ϕ85×216 mm,设置为刚塑性,模具设置为刚性。成形温度为1 050 ℃,环境温度为20 ℃,成形速度均为8 mm/s,摩擦系数为0.3。

2.2 模拟结果分析

2.2.1 多向顺序加载成形工艺数值模拟分析

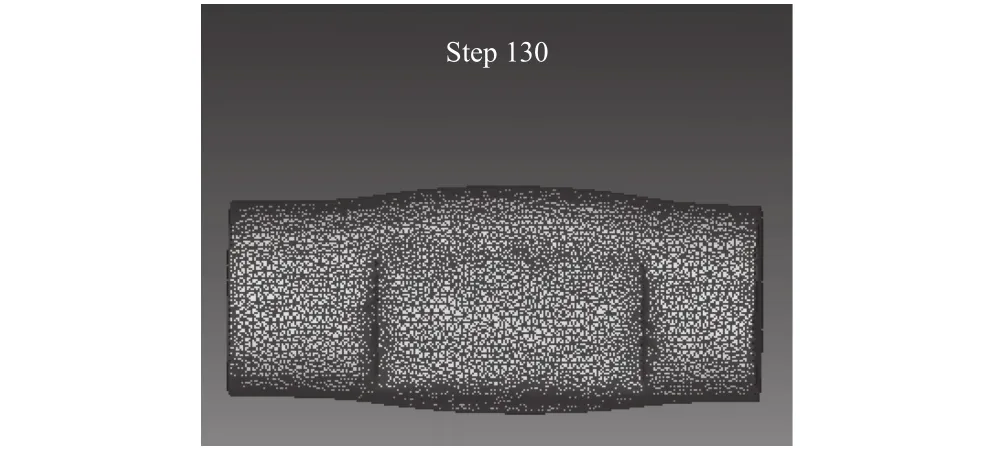

首先前后凸模挤压金属产生变形,金属材料变形过程中朝左右和上端进行流动,但流动速度不均匀。左右端材料与模具接触,存在摩擦力,材料的流动阻力较大,流动较慢,随着变形过程的进行,左右两端的金属材料与左右凸模接触,进一步阻碍了材料向左右流动的速度。上端部分相当于放开空间,流动阻力小,流动速度快,出现中间聚料较多形成鼓肚现象,如图4所示。前后凸模挤压到位后,左右凸模开始运动,使材料流动同时填充法兰型腔和向上流动,随着变形过程的进行,向上流动的金属逐渐接触上凸模。因右边法兰较小,变形量也较小,右凸模先到位左凸模后到位,左右法兰型腔均未充满。左右凸模到位后,上凸模向下运动,挤压上端金属产生变形,填充齿形型腔和法兰型腔,上凸模到位后,零件充填情况如图5所示,齿形部分金属与模具型腔完全接触,充填饱满,但法兰部分金属与模具型腔未完全接触,充填不饱满。主要是由于,法兰部分变形量较大,需要的材料较多,而在变形过程中,材料向上端齿形部分流动的速度较快,在上端聚集的材料过多,从而造成了法兰部分因聚料不足填充不满的现象。从图6时间—成形力曲线图可以看出,左右凸模成形力接近,上凸模成形力最大,最大成形力达到6 240 kN。在成形最后阶段,3个凸模成形力都出现急剧增大的陡增现象。主要是由于上凸模运动到最后成形阶段,材料充满了上端齿形型腔,形成了封闭空间,而上端多聚集的材料由于齿形的阻挡已无法向左右两端法兰部分填充,就造成了上凸模的成形力急剧增加,而左右两端虽未填充饱满,但材料无法流动,上凸模的力通过材料传导到左右凸模,左右凸模成形力也急剧增加。成形力的陡增急剧增大,容易对模具才生较大冲击,对模具产生不利影响,在设计成形工艺时应避免此现象的产生。

图4 多向顺序加载第130步成形图

图5 多向顺序加载成形结束时充填状况图

图6 多向顺序加载成形时间-载荷曲线

2.2.2 多向联动加载成形工艺数值模拟分析

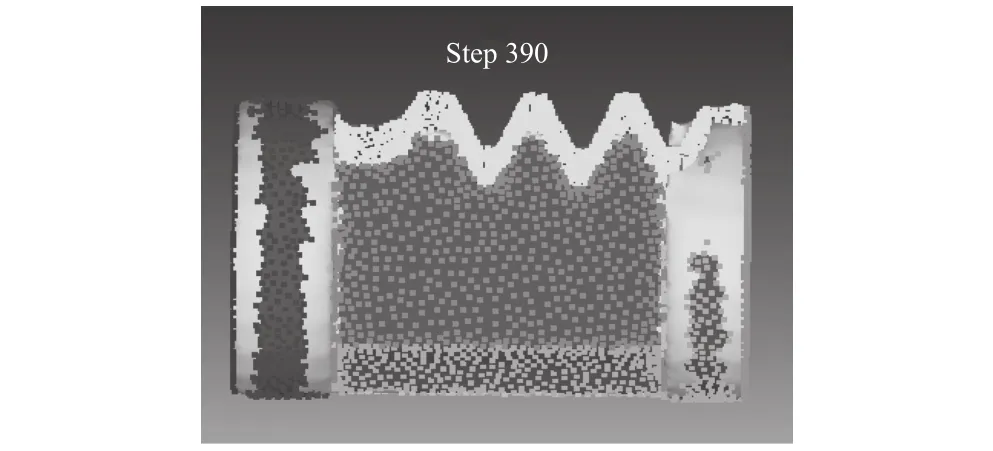

该工艺变形过程分为3个阶段,第一阶段是变形的初始阶段,各部分只产生较小变形,变形过程比较简单。第二阶段前后凸模运动挤压坯料产生变形,圆棒料在前后凸模的挤压作用下产生变形流动,材料朝着左右方向和向上流动,各个方向的流动速度不同,出现了左右两端向中间翘的现象,如图7所示。主要由于上凸模向下运动,阻碍了金属向上流动的速度,同时由于上凸模与金属接触后也阻碍了坯料上部分金属向左右两端流动速度,而左右两端由于凸模后退形成了开放空间,材料流动阻力较小,下部分金属流动较快。随着变形过程的进行,金属开始接触左凸模,由于凸模的作用阻碍了金属向左流动的趋势,使金属材料向右端流动更容易、有更多的金属向右端流动,为后续右端法兰的充填聚集充足的材料。整个第二阶段变形,金属与右凸模未接触。第三阶段为左右法兰和齿形部分变形充填阶段,3个主要凸模同时运动挤压金属产生变形,右端金属比左端填充得要快,主要是右端型腔比左端相对大些,金属能自由流动的空间也就大些,相对的变形阻力也就小些,而左右凸模的力相同,那么阻力小的凸模的速度就快些。引导了材料向型腔较大、需要材料较多的部分流动,更有利于提高材料的充填性和降低成形力,最终成形出的转向螺母充填饱满,如图8所示。

图7 多向联动加载成形中间

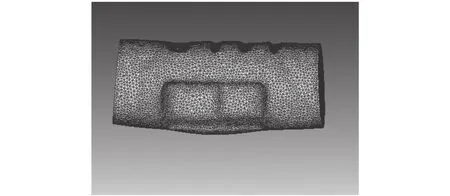

图8 多向联动加载成形结束时充填状况图

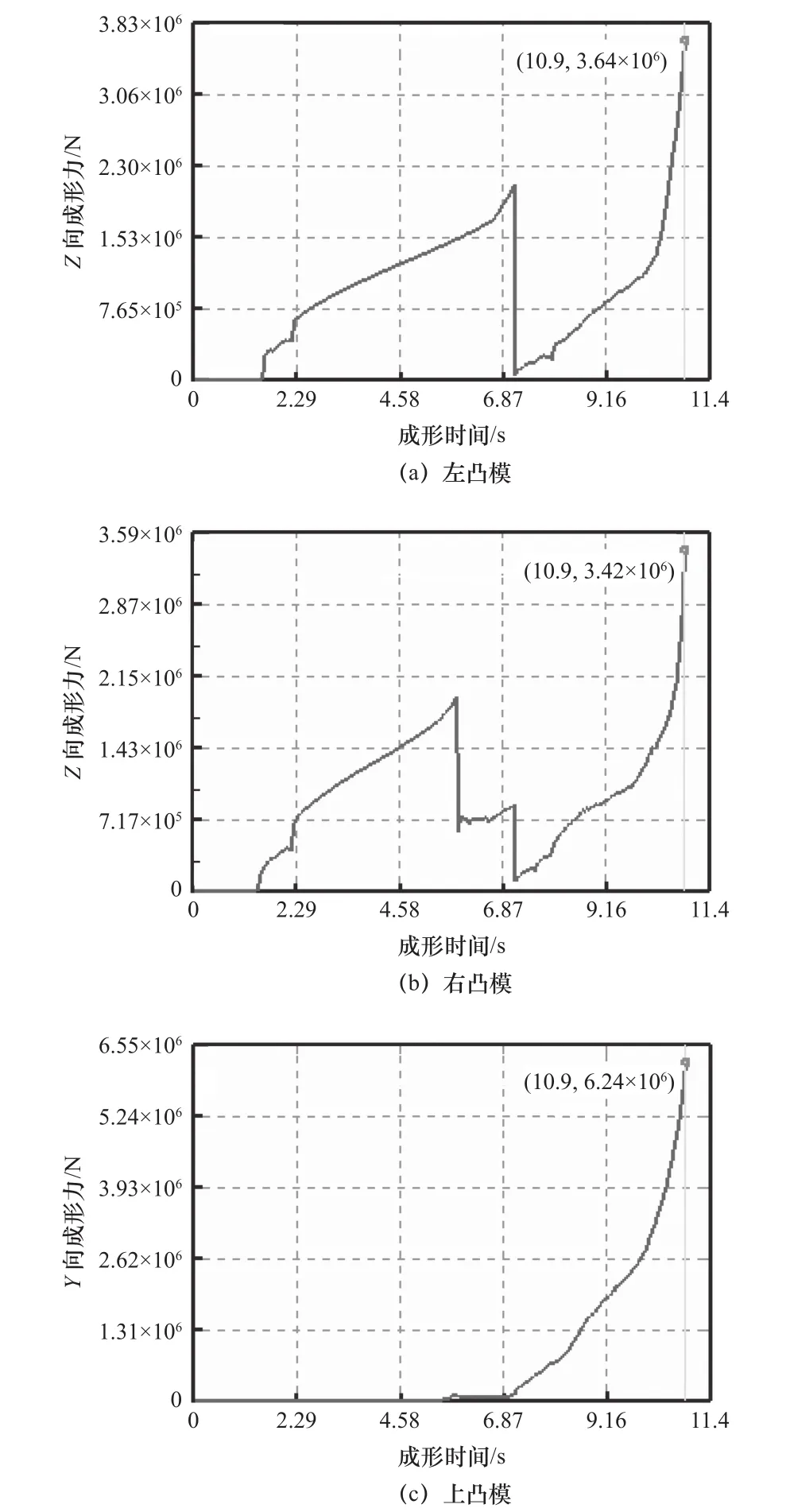

在成形过程中通过各凸模的联动控制加载,将材料主动向需要的地方流动,各变形部分聚料比较均匀合理,就是在成形的最后阶段,各部分材料都还可以在各部分模具型腔内流动,这样就可以避免成形力的急剧增加。从图9所示的时间-成形力曲线看,最大成形力4 490 kN,比顺序加载工艺成形力降低了28%。左右凸模和上凸模的最终成形力接近,成形过程中各凸模的成形力逐渐增加,虽然上凸模在成形的最后阶段成形力增加较快,但未出现急剧增加陡增现象。

图9 多向联动加载成形时间-成形力曲线

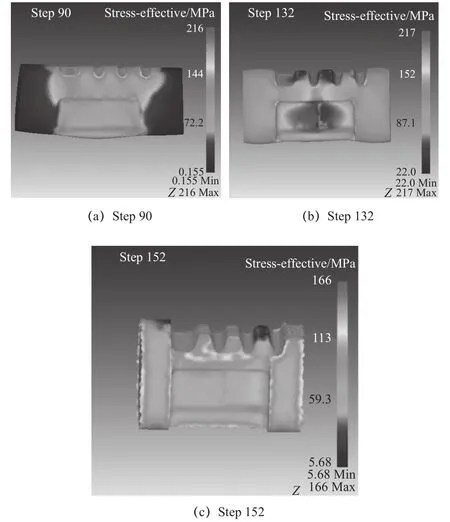

成形过程中应力分布如图10所示,各成形部分应力较大处一般出现在变形比较剧烈的地方,图10a所示金属材料与上凸模的齿形部分接触后产生变形,变形较为剧烈,应力比较大。图10b所示为左右凸模挤压金属时,凸模与材料接触后产生的摩擦力阻碍了金属的流动,金属在结合部分变形较为剧烈。图10c所示为变形的最后阶段,各部分模具型腔基本填充完全,最后充填部分的变形较为剧烈。整个成形过程中最大应力217 MPa,在一般模具材料承受范围之内。

图10 多向联动加载成形过程中应力分布图

3 工艺试验

根据数值模拟结果提供的工艺参数设计了试验模具,在多向联动数控液压机上进行了工艺试验。试验中模具材料采用H13,圆棒料采用中频感应加热至1 050 ℃,模具预热至250 ℃,采用水基石墨润滑剂进行润滑,良好的润滑有利于减少成形过程中的摩擦力,延长模具寿命和方便成形后脱模。试验成形出的转向螺母如图11所示,零件各部分充填饱满,尺寸符合设计要求,无裂纹折叠等锻造缺陷。为进一步验证新工艺的可靠性和稳定性,利用试验模具,进行了转向螺母的小批量试制。试制的零件,质量稳定,经过小批量试制后,模具未出现磨损裂纹断裂等缺陷。

图11 试验成形出的转向螺母

4 结语

针对转向螺母结构形状复杂、成形难度大的问题,提出了多向联动加载成形工艺。对此工艺成形过程中的金属流动规律、应力分布情况、成形力的预测进行了数值模拟分析,数值模拟结果表明此工艺最大成形力4 490 kN,比顺序加载工艺成形力降低了28%,成形过程中最大应力217 MPa。试验成形出的转向螺母充填饱满、无折叠裂纹等锻造缺陷,试验结果表明该工艺具有可行性,为该零件的实际生产提供了一定的理论参考。