TB9钛合金超声辅助切削试验研究*

刘 乐 张亚龙 关 悦 金 宏 刘前峰 刘 海

(①河南省紧固连接技术重点实验室,河南 信阳 464000;②郑州航空工业管理学院航空宇航学院,河南 郑州 450046;③郑州机械研究所有限公司,河南 郑州 450052)

紧固螺栓作为航空装备承力构件连接的核心基础件,直接决定着航空装备运行的可靠性。随着现代航空装备向高速、重载及轻量化的方向发展,对航空螺栓的可靠性和疲劳强度需求日益提升[1]。由于钛合金具有高强度、低密度等优势,被国际航空工业强国成功应用并取得良好效果。例如,俄罗斯图204飞机紧固件以钛代钢后,其结构质量减轻了688 kg[2]。可见,钛合金对航空装备的减重效果显著。但由于钛合金表面缺口敏感性引起的疲劳失效制约了航空螺栓承载能力的进一步提升,限制了我国航空装备的快速发展。如何降低钛合金螺栓在加工过程中引起的表面

缺口敏感性对提高航空装备可靠性具有重要意义。为了尽早解决钛合金因缺口敏感造成航空螺栓疲劳失效问题,《机械工程学科发展战略报告(2021—2035)》中将航空螺栓精密加工技术的相关研究列为未来5~15年重点和优先发展领域[3]。

超声辅助切削是一种新兴精密切削加工工艺,该加工技术在刀具上施加高频振动,使加工刀具产生脉冲间歇式的切削运动,使刀具与工件表面周期性接触和分离,进而降低刀具热量,提高表面加工质量[4]。Peng Z L等[5]研究了不同超声切削参数对工件表面粗糙度的影响,发现了超声振幅的增大可降低工件的表面粗糙度值,改善加工工件的表面缺口敏感性。张晓辉等[6]利用数值模拟的方法研究了超声切削和传统切削对钛合金TC4表面残余应力分布影响,研究结论表明了同一切削参数下超声切削诱导的最大残余压应力大于传统切削。Bai W等[7]的研究结论证明了超声切削引起的高频振动促使工件表面残余拉应力转变为压应力,进而改善工件的抗疲劳性能。

1 试验方案

在华南理工大学超声切削加工试验台上开展超声切削和传统切削试验,超声切削系统振动频率为27 kHz,具体超声切削试验台架如图1所示。TB9钛合金切削试样尺寸为ϕ=20 mm×60 mm,试验选用的切削刀具材料为硬质合金刀具,刀具牌号为CNMG120408,其前角为5°,后角为 5°,刃倾角为0°,主偏角为95°,刀尖圆弧半径为0.4 mm。试验用TB9钛合金材料成分见表1。由于研究主要关注螺栓镦制完成后的杆部精加工,而最后的精加工对钛合金表面完整性和表面缺口敏感性影响尤为显著。经过大量的试验验证,最终确定切削参数的合理范围,并将设置统一的切削参数为:切削转速400 r/min、切削进0.02 mm/r、切削深度0.05 mm。试验首先对比超声切削与传统切削的加工性能,并进一步采用单因素试验法研究不同的超声振幅(6 μm、8 μm、10 μm)对TB9钛合金削性能的影响。

表1 TB9钛合金主要化学成分 %

图1 超声切削试验台

通过3D形貌仪获取不同切削参数加工后试样的表面形貌特征;利用美国RTEC三维轮廓仪测量试样的表面轮廓特征;采用YDCⅢ89A型压电石英刀杆式三向车削测力仪测量切削过程中的力值;切削试验完成后,利用扫描电镜SEM观察刀具磨损特征。

2 试验结果分析

2.1 切削力

在钛合金切削过程中,与钛合金表面完整性和表面缺口敏感性相关的是主切削力,且主切削力与刀具前刀面磨损形貌直接相关。虽然其他方向上的进给抗力和切深抗力的变化规律对刀具磨损形貌有着一定影响,但起到主导作用的是主切削力,研究主切削力与切削参数之间的变化规律,对揭示刀具摩擦失效机制有着重要意义。图2为传统切削和超声切削的主切削力变化曲线。传统切削的主切削力平均值为248 N,切削力曲线的变化区间较大,说明了传统切削诱导的机械波动明显。超声切削的主切削力分别为182 N、165 N和146 N,与传统切削相比,超声切削的主切削力明显降低,超声振幅为10 μm试样的主切削力最大降低了41.13%。且超声切削力最大值与最小值的波动区间相对较小,说明了超声切削加工稳定性优于传统切削。对比图2b、c和d,可以看出随着超声振幅的增加,主切削力有下降趋势,这是因为超声振幅的增加,延长了切削刀具与工件之间的分离时间,改善了刀具的散热效果。

图2 切削力分布曲线,

2.2 表面加工形貌

由图3可知,传统切削表面和超声切削表面均规律性分布着机械加工痕迹。图3a中传统切削加工痕迹较深,波峰与波谷之差最大为49.4 μm,且加工划痕之间分布相对不均匀,由于切削划痕深度不一致,导致TB9试样表面的加工质量较差。经过超声切削后的试样表面机械痕迹深度降低,机械痕迹之间的间距基本稳定,超声切削表面质量显著提高。应当注意的是随着超声振幅的增加,试样表面的切削痕迹深度降低,其中超声振幅为10 μm的试样3划痕深度最低,为19.1 μm(图3d)。与传统切削相比,划痕深度降低了61.34 %。是因为超声切削过程中刀具运动轨迹改变了传统切削加工的去除材料机理。张翔宇等[8]进一步认为超声切削的分离作用使足够的冷却液经过切削区域,强制实现刀具对流换热,最终降低切削温度。

图3 切削表面形貌特征

2.3 刀具磨损形貌

传统切削和超声切削的前刀具磨损SEM如图4所示。由图4a可以看出,传统切削刀具前刀面出现崩刃,刀刃处有片状粘结物存在,在主切削刃靠近刀尖处有剥落凹坑,这是由月牙洼磨损所形成,当刀尖强度低于切屑中硬质粒子的反复冲击、刮擦后,月牙洼迅速扩展。此外,刀具与切屑接触区机械载荷与热应力的反复作用导致了接触疲劳与热应力疲劳,当超过刀具材料的疲劳极限时,切削刃附近萌生裂纹并迅速扩展,在冲击载荷作用下导致剥落从而形成凹坑[9]。同时在主切削刃上观察到微裂纹,若继续切削,微裂纹会沿切削刃不断扩展,崩刃缺口继续增大。与传统切削不同的是,超声切削刀具表面未观察到崩刃现象,前刀面形状保持良好,说明了超声切削在加工表面质量方面具有明显优势。应该说明的是,超声切削与传统切削在去除材料机理方面存在本质不同,在切削过程中,切削刀具在超声变幅杆的作用下,其运动轨迹为椭圆曲线,在切削试样表面引起的划痕和沟槽起到一定的光整作用,并降低了切削加工中的切削力和切削振动,提高了切削稳定性[10]。相关研究证明了超声切削时间相对于传统切削加工较短,刀具与工件、切屑完全分离的时间占切削总时间的80 %以上。同时依靠瞬间的高速切削将材料切除,使得刀具所受到的摩擦变小,产生的热量大大降低,刀具磨损程度显著减少,切削表面的加工质量得到有效改善[5,8,11]。

图4 刀具前刀面切削5 min后的磨损形貌特征

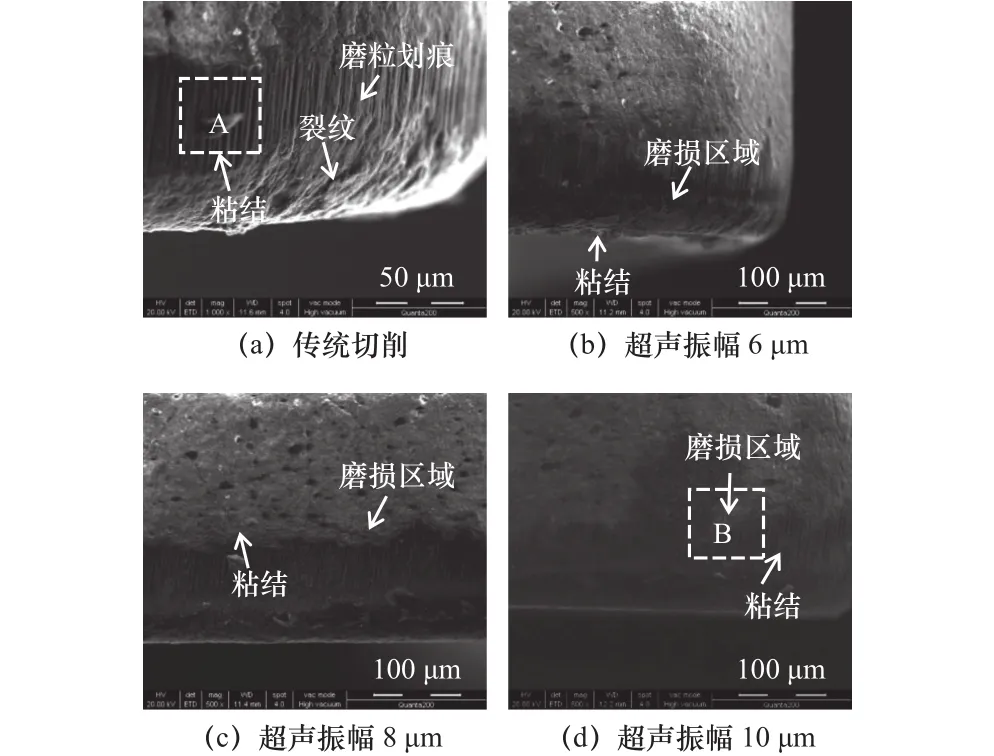

传统切削和超声切削的后刀具磨损SEM如图5所示。通常采用后刀面的磨损量作为评判刀具的磨损寿命,并在刀具磨损形貌分析中,首先观察刀具的后刀面磨损特征。由图5a可知,刀具涂层脱落严重,说明了传统切削刀具表面磨损相对剧烈,后刀面分布着显著的沟槽特征,属于典型的磨粒磨损特征。而刀具磨损程度取决于刀具材料的硬度及耐磨性,出现磨粒磨损的的原因主要是切削过程中的材料脱落参与了刀具与试样接触界面的高温磨损,形成高硬度的化合物并在切削中充当磨粒,刀具与试样切削时在刀具表面不断摩擦,导致刀具后刀面发生磨粒磨损并形成表面裂纹[12]。由图5b~c可知,超声切削刀具磨损表面未观察到明显的磨粒划痕沟槽,但存在不同程度的刀具涂层脱落,同时伴随着轻微的材料粘结现象。值得注意的是超声振幅为10 μm时(图5d),刀具后刀面磨损较轻,表面涂层未出现大面积脱落。

图5 刀具后刀面切削5 min后的磨损形貌特征

进一步利用EDS析对比了传统切削和超声切削加工后刀具能谱分成分,如表2所示。可以看到,传统切削的刀具区域A的能谱中检测到其表面覆盖了大量的Ti元素同时检测到O元素比例为9.56 %,说明了传统切削刀具在加工TB9钛合金过程中伴随着氧化磨损。由图5a刀具磨损形貌可以推测出传统切削的磨损形式主要以磨粒磨损、粘结磨损和氧化磨损为主。在超声切削刀具的能谱分析结果中,区域B的EDS分析结果表明了超声切削刀具粘结区域中O元素含量降低至2.59 %,这是由于超声切削将连续的加工方式转化为断续切削加工[8,10,13],使刀具在切削中的温度大幅度降低,有效地提高了刀具的使用寿命和试样的加工质量。结合图5b~d超声刀具磨损形貌最终确定超声切削刀具的磨损形式转变为轻微的磨粒磨损、粘结磨损和氧化磨损为主。

表2 EDS分析结果 %

3 结语

研究以TB9钛合金为研究对象,分别考察了传统切削和不同超声振幅的超声切削对切削力、表面加工形貌以及刀具磨损特征等方面的影响,得到的主要研究结论如下:

(1)超声切削加工有效减小了TB9钛合金试样的主切削力,且切削波动相对较小。与传统切削加工相对,超声振幅为10 μm试样的主切削力最大减小了41.13%。

(2)与传统切削加工相对,超声切削加工TB9钛合金试样的表面质量显著提高,加工中的机械划痕深度最大减小了61.34 %。

(3)超声切削能够降低切削中磨粒磨损,有效降低切削刀具中粘结区域的含氧量,刀具磨损形式主要表现为轻微的磨粒磨损、粘结磨损和氧化磨损损为主。