CFRP铣削加工刀具优化

贺 皑 袁信满 陈保林 胡智钦

(①南京航空航天大学机电学院,江苏 南京 210016;②成都飞机工业(集团)有限责任公司,四川 成都 610091)

碳纤维复合材料(CFRP)具有热传导效率低、热膨胀率低、比强度高、比刚度大、耐高温、耐腐蚀、可设计性强及良好的抗疲劳损伤性能等优异特性。碳纤维复合材料与钢材相比其质量减轻75%,而强度却提高了4倍,因其优异的性能在体育用品、风电叶片、人造卫星、运载火箭、航空产品以及高档汽车等领域获得大量应用[1]。然而由于CFRP的力学性能呈现各向异性,且层间结合强度较低,是典型的难加工材料,铣削过程中的常见问题是刀具磨损快、易形成毛刺、分层和崩边等缺陷[2]。

目前,国内外专家学者针对CFRP铣削加工表面质量开展了大量研究。周井文等[3]研究了不同表层纤维方向、工件倾角和刀具进给量对表面质量存在影响。王福吉等[4]探究了纤维切削角、刀刃钝圆半径及铣刀运动特点三者对于铣削表层损伤的影响机理,并建议采用直刃铣刀以降低轴向力引起分层的风险。殷俊伟[5]研究认为纤维切削角而非纤维方向是加工损伤形成的决定性因素。陈雪梅等[6]研究了铣刀倾斜铣削对毛刺产生的抑制。Madjid H等[7]研究认为切削参数是影响加工表面质量的最根本原因,在一定范围内,切削速度越大,铣削力越低,加工表面质量越好。其次,进给速度越大的加工表面质量越差。 Akira H等[8]研究发现铣刀螺旋角为β=60°比β=30°下的刀刃磨损宽度更小,铣削力更低,其加工表面形貌更加光滑和平整。 Prakash R等[9]研究认为多齿铣刀能有效抑制加工表面分层和毛刺缺陷,梯形多齿铣刀的铣削力最低,加工表面质量更好。 López N等[10]分析了多种涂层的菠萝铣刀切削CFRP的切削性能,发现通过调整轴向切削力方向可以减少材料分层等缺陷。杨小璠等[11]分析了新型铣刀抑制毛刺产生的切削机理,认为交错刃立铣刀和菱齿型立铣刀能够有效地抑制工件表面毛刺的产生。

对于结构多变的CFRP工件,难以控制加工过程中的纤维切削角和工件倾角,因此通过优化刀具结构改善CFRP铣削加工表面质量具有重要意义。前述专家学者探究了刀具涂层和几何结构对CFRP铣削加工表面质量的影响,为提高CFRP加工表面质量提供了理论支撑,但加工边缘毛刺问题仍未得到有效解决。

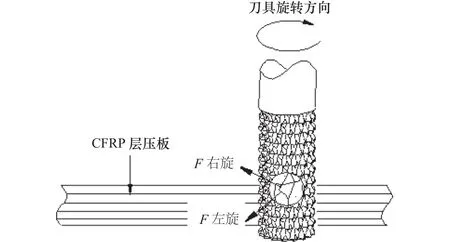

菠萝铣刀是加工CFRP的常用刀具,如图1,其左螺旋槽开在右旋刀刃的后刀面上,左右旋刃同时参与切削,降低了法向切削力,但加工表面边缘毛刺多,且排屑能力差。

图1 菠萝铣刀加工示意图

左右旋交错立铣刀是另一种加工CFRP的常用刀具,如图2,下部为右旋切削刃,上部为左旋切削刃。加工时,通过控制刀具左右旋交叉中心位于被加工材料厚度的中心,可以降低轴向合力并有效去除加工表面毛刺。但在加工厚度变化区域时,难以控制刀具位置,并且刀刃易磨损,影响左右旋刀刃抑制毛刺的效果。

图2 左右旋交错立铣刀加工示意图

可见,作为加工CFRP的常用刀具,菠萝铣刀和左右旋交错立铣刀加工表面边缘毛刺问题仍然突出,需继续探索抑制毛刺产生的方法。

1 铣削加工CFRP过程中毛刺的产生原理

在CFRP的铣削加工过程中,受刀刃磨损和切削力的影响,表层纤维未被有效切断而产生毛刺。如图3,切削力F可分解为垂直于CFRP铺层的法向力Fn和平行于CFRP铺层的切向力Ft。对于下表面的铺层,法向力Fn指向材料内部,表层纤维受法向切削力和材料的剪切作用而断裂,因此能够很好地抑制边缘毛刺。而对于上表面的铺层,法向力Fn指向材料外部,表层纤维易被切削刃带起形成毛刺甚至表层撕裂缺陷。

图3 CFRP铣削加工示意图

由图3建立切削力F、Fn、Ft的数学关系式,见式(1)。由于θ=α+β,式(1)可改写为式(2)。其中,θ为切削力F与Ft的夹角;α为刀具轴线偏离铺层垂直方向的角度,并以朝刀具进给方向的反向旋转为正;β为刀具螺旋角。

螺旋铣刀侧倾铣削和直刃铣刀就是使(α+β)角度接近0°,以达到降低法向切削力和改善CFRP表层边缘毛刺缺陷的效果。而菠萝铣刀和左右旋交错立铣刀则通过左右旋刀刃使表面层(α+β)<0°,从而达到对表层纤维的剪切作用,抑制毛刺产生。

2 CFRP铣削刀具结构优化

根据CFRP边缘毛刺产生的原理,以及对菠萝铣刀和左右旋交错立铣刀加工边缘毛刺情况的分析,本文提出了一种优化结构的新型铣刀。如图4,新型铣刀在圆周均布4组切削刃,每组切削刃之间开出直槽,每组切削刃端面设计有底刃。4组切削刃依次为菠萝右旋刃、普通右旋刃、菠萝左旋刃和普通左旋刃,每组切削刃均由密布刀刃组成,螺旋角均为45°,前角均为10°,后角均为15°,具基本信息见表1。

图4 新型铣刀结构示意图

表1 新型铣刀基本信息

3 新型铣刀铣削加工试验

3.1 试验设备

试验使用的加工设备为意大利桥式单主轴五坐标数控龙门铣床GTF3010-9000,最大功率100 kW,最大扭矩58 N·m,最高转速30 000 r/min,使用HSK63A刀柄。采用BIJIA500手持式数码显微镜观察毛刺、轮廓表面质量及刀具磨损情况,采用POCKET SURF表面粗糙度测量仪测量轮廓粗糙度。

3.2 试验材料

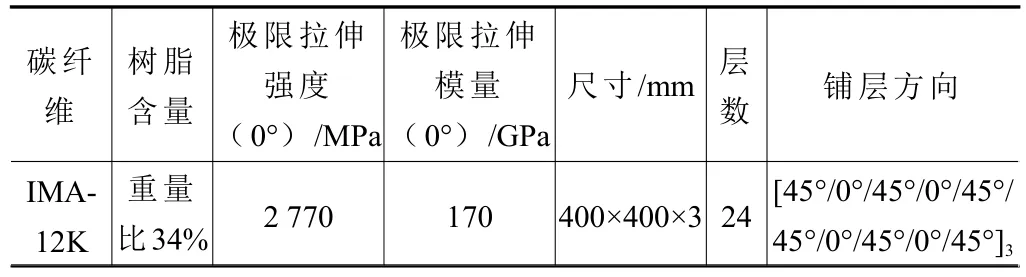

试验所用的CFRP层压板材料与某飞机零件使用的材料一致,采用24层单向碳纤维布预浸料,单层厚度约0.125 mm。碳纤维布预浸料采用Hexcel公司的材料 HexPly® M21E/34%/UD134/IMA-12K,CFRP层压板基本信息见表2。

表2 CFRP层压板基本信息

3.3 试验刀具

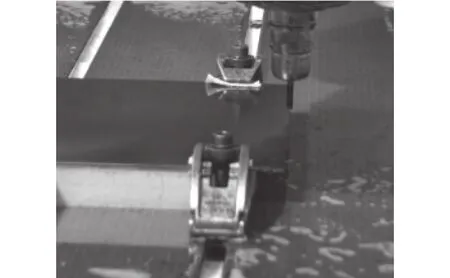

采用新型铣刀与菠萝铣刀、左右旋交错铣刀进行对比切削试验,新型铣刀见图5。

图5 试验使用的铣刀

3.4 试验方案

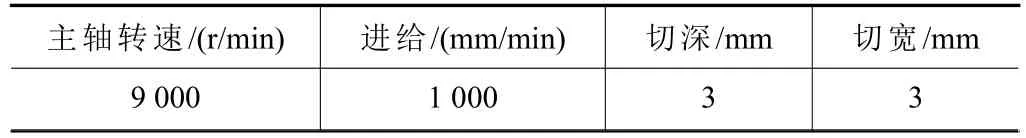

试验使用3把铣刀分别在3块CFRP试切料上切边加工,铣削参数相同,见表3。试验采用逆铣切边,试验刀具进给方向与CFRP纤维方向角呈45°。切削过程中采用Syntilo 9828冷却液冷却,图6所示为试验加工现场。

表3 CFRP加工参数表

图6 试验加工现场图

3把铣刀铣削长度均为8 m,每铣削2 m即停止加工,采集试验数据。使用BIJIA500手持式数码显微镜观察CFRP材料上下表面边缘毛刺,测量最大毛刺长度,统计边缘毛刺占比;拍摄每把铣刀刀刃的显微照片,记录刀刃后刀面最大磨损量;使用POCKET SURF表面粗糙度仪测量CFRP材料轮廓表面粗糙度数值。其中,毛刺长度和毛刺占比反映铣刀对毛刺的抑制效果。毛刺长度反映刀具对纤维的切断效果,纤维不能有效切断时,可能在表层产生撕裂缺陷,而毛刺占比则影响打磨工作量。轮廓表面粗糙度反映铣削加工表面质量,刀刃后刀面磨损量反映刀具寿命。

4 试验结果与分析

4.1 边缘毛刺分析

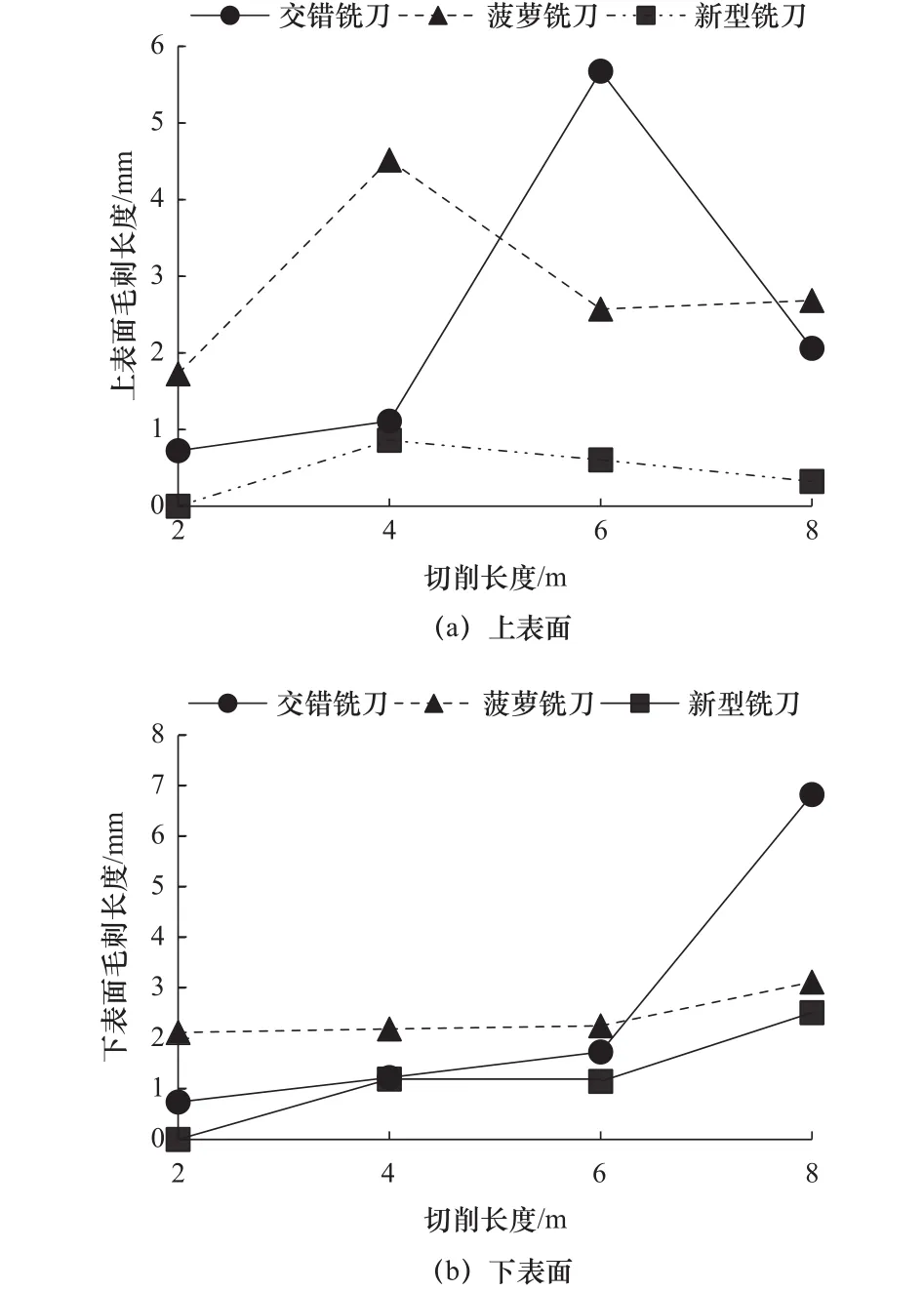

由图7~8可以看出,3种铣刀加工上、下表面边缘毛刺占比均随着铣削距离增加而增大。可见随着刀具磨损增加,3种铣刀对毛刺的抑制效果均越来越差。切削长度为2 m时,新型铣刀及交错铣刀加工的上下表面毛刺占比均小于菠萝铣刀,其中上表面差异显著大于下表面。这是因为,此时切削长度不大,刀刃磨损较小,影响纤维切削效果的主要因素是刀具结构。对于材料下表面,3种刀具的右旋刀刃和材料中间层一起对表层纤维形成剪切作用,因此毛刺较少。对于材料上表面,由于新型铣刀和交错铣刀上具有左旋刃,也能够对表面纤维形成剪切作用,因此毛刺也较少。而菠萝铣刀虽然也具有左旋刃,但其左旋刃开在了右旋刃的后刀面上,除了与右旋刃前刀面的交点外,左旋刃的其余部分无法接触工件最终表面,因此毛刺较多。可见,新型铣刀在上下表面均能较好地抑制毛刺抑制产生。

图7 3种刀具加工上表面边缘毛刺占比

图8 3种刀具加工下表面边缘毛刺占比

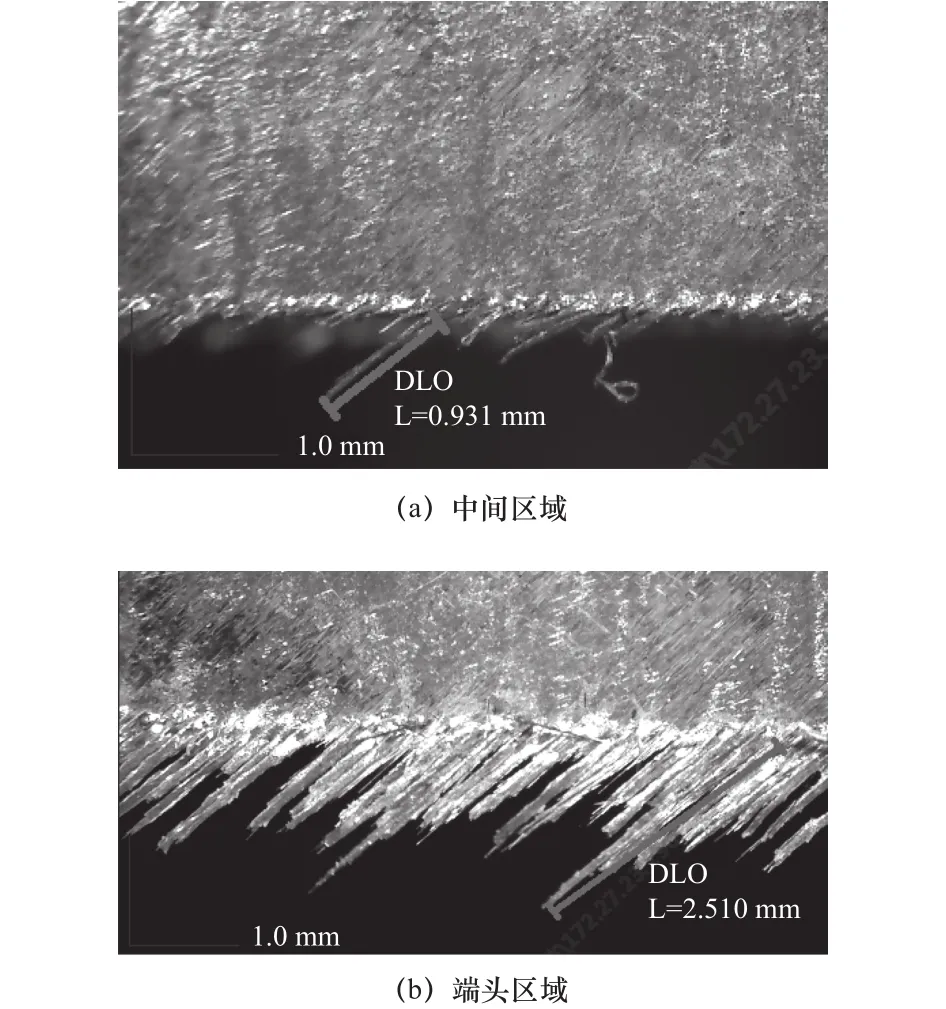

随着铣削长度增加,刀具磨损加快,当铣削长度为6 m时,菠萝铣刀和交错铣刀加工的上下表面边缘均布满了毛刺,而新型铣刀加工后的边缘毛刺分布上表面小于20%,下表面约为50%。当新型铣刀铣削长度为8 m时,下表面边缘毛刺占比有所增加,但上表面边缘毛刺占比仍处于较低水平,毛刺较少。这是因为3种铣刀参与切削CFRP表层材料的刀刃数量存在明显差异,对于新型铣刀,受刀具结构影响,参与上表面切削加工的刀刃总数为7个,参与下表面切削加工的刀刃总数为5个,如表4所示。而菠萝铣刀参与上下表面层切削的刀刃数量最多只有4个,交错铣刀则只有2个。相同切削条件下,参与切削的刀刃越多,每个刀刃上的切削力越小,刀刃的磨损也越小,对纤维的切除效果更好。也因此,新型铣刀加工表面毛刺的最大长度优于菠萝铣刀和交错铣刀。如图9所示,新型铣刀加工的毛刺长度最大值均小于菠萝铣刀和交错铣刀。同时,由于新型铣刀参与上表面切削的刀刃数量比下表面多2个,因此新型铣刀加工的上表面边缘毛刺长度最大值和毛刺占比均小于下表面。可见,由于新型铣刀增加了参与切削的刀刃数量,因此相比其余两种刀具其刀刃磨损较小,对毛刺的抑制效果较好。

图9 3种刀具加工边缘毛刺长度最大值

表4 新型铣刀加工上下表面刀刃数量

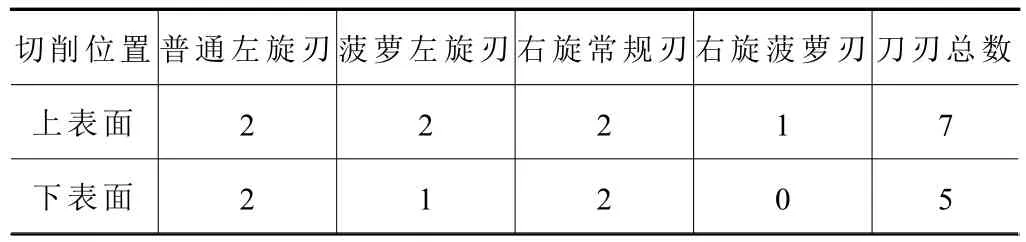

从毛刺在边缘上的分布位置来看,材料中间区域毛刺情况优于两端,毛刺最大长度较小且出现的毛刺较少,图10为采用新型铣刀加工8 m后下表面中间区域和端头位置的边缘毛刺情况。出现这种现象的原因在于,加工过程中CFRP材料在切削力作用下产生振动,在铺层厚度方向产生弹性变形,有利于刀刃切除纤维。如图11所示,切削过程中,设纤维束与刀刃接触的初始位置为P1,材料未产生变形时,刀刃与纤维束接触长度为S1。CFRP材料在铺层厚度方向产生弹性变形时,刀刃与纤维束的相对位置关系存在两种情况,一种是材料振动频率不高,纤维束位置从P1运动至P2的过程中,刀刃始终接触并切削纤维束直至完全切断,此时刀刃与纤维束接触长度增加为S2。在此过程中,刀刃除了对纤维进行剪切外,还对纤维产生了切割的效果,从而获得更好的纤维切削效果。另一种是材料振动频率很高,纤维束从P1位置开始即与刀刃分离,但由于材料振动的振幅不可能超过刀刃长度,因此纤维束每一次振动过程中,刀刃都能切除纤维。

图10 新型铣刀加工8 m时下表面毛刺分布情况

图11 CFRP材料弹性变形时刀刃切削纤维束示意图

4.2 轮廓表面质量分析

观察3种铣刀铣削加工后的轮廓表面,均未发现纤维分层现象。随着铣削长度增加,刀具磨损加快,轮廓表面粗糙度值均随着铣削加工长度的增加而增加,尤其是铣削加工6 m以后,由于刀具磨损加剧,表面粗糙度急剧上升,如图12所示。

图12 3种刀具加工轮廓表面粗糙度

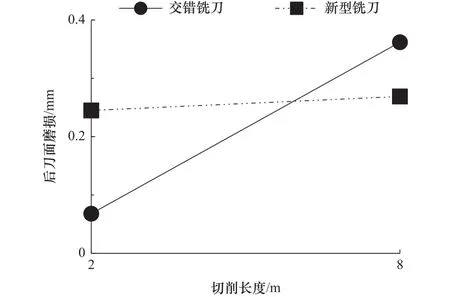

4.3 刀具寿命分析

菠萝铣刀在加工2 m后就发生严重的崩刃现象,造成微齿刀刃结构受损,已经不能用后刀面磨损情况来判断其刀具寿命。图13为新型铣刀上普通左右旋刃与交错铣刀刀刃的后刀面最大磨损量对比情况,可见,在切削长度为2 m时,新型铣刀普通左右旋刃后刀面磨损量显著大于交错铣刀。当切削长度为8 m时,交错铣刀后刀面磨损量迅速增加0.362 mm,显著超过新型铣刀的0.269 mm。这是因为,新型铣刀每个圆周截面上的刀刃数量都比交错铣刀多。切削初期,由于刀具制造误差,新型铣刀同一个圆周截面上的个别刀刃切削量大于其他刀刃,因此其切削力较大,相应的磨损量也较大,而其余刀刃磨损量较小。图14所示为切削长度2 m时新型铣刀普通右旋刃的磨损情况,可以看到,在3 mm的切削范围内,刀刃后刀面磨损情况存在明显差异。随着切削长度增加,所有刀刃切削量趋于一致,后刀面磨损量均匀增加。图15所示为切削长度8 m时新型铣刀普通右旋刃的磨损情况,可以看到,在3 mm的切削范围内,刀刃后刀面均产生磨损。从图14、图15还可以看出,切削上表面的刀刃磨损情况优于切削下表面的刀刃,因此材料上表面边缘毛刺情况优于下表面。

图13 交错铣刀和新型铣刀普通左右旋刀刃后刀面磨损

图14 铣削长度2 m时新型铣刀普通右旋刃后刀面磨损情况

图15 铣削长度8 m时新型铣刀普通右旋刃后刀面磨损情况

5 结语

(1)在8 m长的切削范围内,新型铣刀加工CFRP的边缘毛刺占比、毛刺长度和表面粗糙度均优于交错铣刀和菠萝铣刀,而交错铣刀整体上优于菠萝铣刀。

(2)新型铣刀上的菠萝右旋刃、普通右旋刃对CFRP材料下表面纤维产生剪切作用,菠萝左旋刃、普通左旋刃对CFRP材料上表面纤维产生剪切作用,因此新型铣刀能够对CFRP材料上下表面纤维产生剪切作用,从而抑制边缘毛刺的产生。

(3)新型铣刀切削CFRP上表面的刀刃有7个,切削下表面的刀刃有5个,而菠萝铣刀只有4个,交错铣刀只有2个。较多的刀刃数量,能减少单个刀刃去除材料体积,降低刀刃切削力,降低刀具磨损,改善边缘毛刺情况。因此在8 m长的切削范围内,新型铣刀加工后的边缘毛刺占比及毛刺长度优于交错铣刀和菠萝铣刀,且上表面毛刺情况优于下表面。

(4)切削过程中,CFRP材料产生一定幅度的振动,有利于刀刃切除纤维。因此在8 m长的切削范围内,CFRP材料中间区域毛刺情况优于两端。

(5)新型铣刀的后刀面磨损情况优于交错铣刀,而菠萝铣刀微齿由于强度较差,加工过程中易崩缺。