面向超磁致伸缩换能器的超声电源设计与性能分析*

韦泽川 李 均② 冯 峰 查慧婷 许 超 马 原 赵学奇 冯平法②

(①清华大学深圳国际研究生院先进制造学部,广东 深圳 518055;②清华大学机械工程系,北京 100084;③深圳市青鼎装备有限公司,广东 深圳 518133)

近年来,超声辅助加工(ultrasonic assisted machining, UAM)在加工硬脆材料(如玻璃[1-2]、陶瓷[3-4]等)、难加工的高硬度合金材料[5-7]以及复合材料等[8]领域具有广泛的应用。刀具在高速旋转的过程中,附加以轴向或径向的超声频振动,被加工材料表面局部受到高能量冲击与空化作用,从而达到材料去除的目的。与传统加工方式相比,UAM具有降低切削力、减缓刀具磨损和提高加工表面硬化率等优势。例如朱卓志等[9]将旋转超声辅助钻削与常规钻削的轴向力进行了对比,前者的轴向力会降低6%~25%,并显著提高了制孔质量;Gao G F等[10]建立了一种新的基于刀具侧刃磨损的切削力模型,并对比了传统铣削与超声振动辅助铣削中的刀具磨损境况,研究表明由于UAM的高频分离效应,刀具因不良热效应导致的疲劳恶化现象会明显减弱;刘佳佳等[7]研究了不同振幅的超声椭圆振动铣削得到的钛合金零件表面与亚表面的变形状况,研究表明振幅的增加可以提高加工表面硬化率。

Terfenol-D[11]作为一种超磁致伸缩材料,具有功率密度高、磁致伸缩系数大、机械品质因数小等特点,因此可以预计其在未来的各种实际应用中的一个重要技术特点为大功率,所以针对1 kW功率级别的超声电源设计有必要开展可行性方面的研究。因为超磁致伸缩换能器(giant magnetostrictive transducer, GMT)中的电能、磁能、机械能以及热能特性具有完全耦合的特点,因此其能量传输的研究较为困难。目前,基于在等效电路模型中引入机电转换系数的方法在GMT的研究中具有广泛的应用。例如Zhou H L等[12]利用电容进行阻抗补偿改进了GMT的等效电路模型,提出了一种确定GMT最大振幅的阻抗补偿方法;Cai W C等[13]使用等效电路模型建立了谐振频率与杨氏模量之间的关系,进一步的研究表明了随着温度的升高GMT的谐振频率降低且机械品质因数增加。但是目前,针对具有无线能量传输装置的超磁致超声加工系统(giant magnetostrictive ultrasonic machining system, GMUMS)等效电路模型的相关研究仍不多见。

超声电源为超声辅助加工系统提供能量,并且需要具有频率跟踪功能,以维持系统稳定的运行。目前,有不少学者针对压电换能器的超声电源设计以及相关频率跟踪算法和阻抗匹配策略开展了深入的研究。例如黄俊媛等[14]提出了高压大电流压电陶瓷的驱动电流设计;Wang J D等[15-16]不仅提出了一种基于通过压电换能器的导纳信息得到谐振频率来进行快速频率跟踪的方法,还建立了一套数学模型来分析压电换能器的阻抗匹配网络,并证明了该网络可以显著提高加工系统对负载波动的容忍度;李夏林等[17]针对压电换能器,提出了基于模糊控制的自动频率跟踪方法。但是目前,针对GMT的超声电源设计的相关研究报道仍然尚少。

本文建立了具有无线能量传输装置的超声辅助加工系统的等效电路模型;并基于直接数字合成技术(direct digital synthesis, DDS)和全桥开关放大电路,提出了一种面向GMT的超声电源设计方案,并且针对该电源方案进行了相关性能分析。此外,本研究开发了第二代面向GMT的超声电源,对其驱动性能进行了相关测试实验。

1 超磁致伸缩换能器的结构与原理

1.1 超磁致伸缩换能器的结构

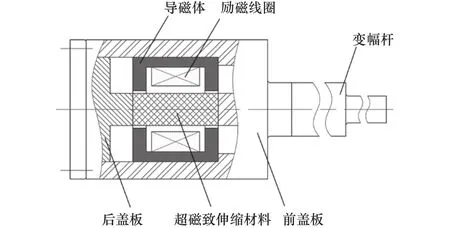

GMT包括超磁致伸缩材料、励磁线圈、导磁体、前后盖板以及变幅杆等结构,如图1所示。超声驱动电源输出的超声频率电信号会使得励磁线圈中产生超声频交变的磁场。前盖板与后盖板由螺栓连接,并且二者与超磁致伸缩材料相接触,它们为超磁致伸缩材料施加了预紧力。在交变磁场的作用下,超磁致伸缩材料会沿轴向产生超声频率的振动。振动经由前盖板传递到变幅杆,并由变幅杆放大,最终在变幅杆的末端产生更大振幅的超声频振动。

图1 超磁致伸缩换能器的结构

1.2 超磁致伸缩换能器的结构

图2展示了GMUMS的结构,主要是由刀柄、无线能量传输装置以及超声电源三部分组成,其中GMT作为核心部件被装配在刀柄中。

图2 超磁致超声加工系统的结构

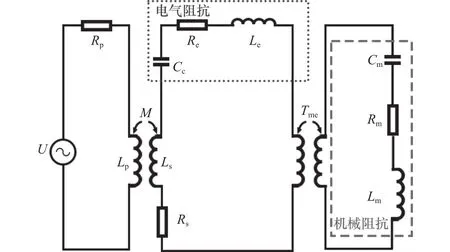

图3展示了带有无线能量传输装置的GMT的等效电路模型。模型中U为输入至系统的超声信号电压,Rp/Rs、Lp/Ls分别为无线能量传输装置原边和副边的电阻与电感,M为互感系数。因为GMT中的电能、磁能、机械能以及热能完全耦合,能量转换过程非常复杂,引入转换系数Tem与Tme将换能器中的电气部分与机械部分联系起来,Tem=-Tme。下标“ e ”与“ m ”分别代表电气阻抗与机械阻抗部分中的等效电路元件。R表示电阻,L表示电感,C表示电容。Cc表示补偿电容。

图3 超磁致超声加工系统的等效电路图

式(1)与(2)表示机械部分与电气部分的阻抗。

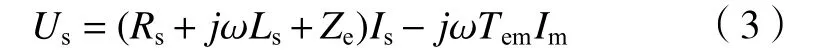

根据基尔霍夫电压定律,无线能量传输装置的副边电压为

式中:Im为流经机械阻抗部分的电流;Is为流经副边与电气阻抗部分的电流。利用转换系数Tem可以将Im与Is建 立 联 系 。

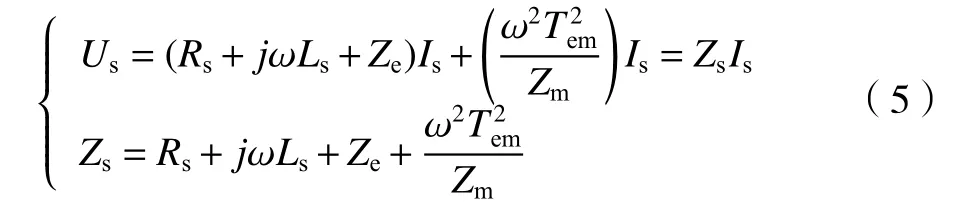

将式(4)代入式(3)中得

其中:Zs表示了除去原边外系统的总阻抗。机械阻抗部分映射到副边的阻抗为

根据基尔霍夫电压定律,无线能量传输装置的原边电压可以由式(7)表示

式中:Ip为流经原边的电流。利用互感系数M可以将Ip与Is建立联系,得

将式(8)代入式(7)中得

式中:Zp表示了输入电源两端的总阻抗。副边部分映射到原边的阻抗为

综上,带有无线能量传输装置的GMT的总阻抗即

2 针对超磁致伸缩换能器的超声电源设计

2.1 超声电源的电路设计

GMT驱动电源的频率源采用DDS技术,并配合以全桥开关放大电路为核心的功率放大模块;频率追踪策略采用的是对相位、电学参数有效值等信息的采集进行闭环控制的技术路线,系统方案如图4所示。驱动电源具有开环定频驱动功能以及闭环追频驱动功能。在开环定频驱动功能下可以通过单片机控制频率源输出信号的频率,经由脉冲宽度调制(pulse width modulation, PWM)信号合成模块与功率放大模块进行功率放大后将超声频驱动信号输出;在闭环追频驱动功能下,采样模块采集到的信号反馈给单片机,由单片机根据频率、电压以及电流追踪算法进一步控制频率源输出信号的频率,从而达到闭环追频驱动的功能。详细的电路原理图可以参阅文献[18]。

图4 超声电源的系统方案

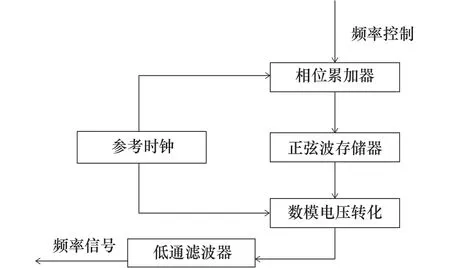

DDS技术的原理是利用数字技术完成频率与波形的合成,再通过滤波器得到模拟波形,其原理如图5所示。在各个时钟触发周期中正弦波的相位线性累加,每个相位可在存储器中查找对应的幅值,通过数模电压转化模块输出对应幅值的电压信号,并经过低通滤波器可得到所需频率的正弦模拟信号。利用DDS技术输出的频率信号具有切换速度快、相位噪声低以及频率步进小的特点,理论上DDS技术可以产生任意频率与波形的信号。

图5 直接数字合成的原理

频率源所输出信号波形为三角波,而功率放大电路所需要的输入量为两路相位相差180°且彼此预留了死区时间的PWM信号。此外,为使电路的输出功率可调,需要实现对PWM信号占空比的控制。而频率源直接输出的三角波信号无法满足上述要求,因此在频率源与功率放大电路之间利用高速比较器设计了如图6所示合成原理的模拟电路。两路幅值相等,极性相反的直流信号分别与频率源三角波信号在两个独立的比较运放中进行比较运算,即可生成两路与频率源频率一致、相位相差180°且占空比可线性调节的PWM信号。

图6 脉冲宽度调制信号生成原理

功率放大电路主要由栅极驱动电路和全桥开关电路以及滤波电路组成。由于PWM信号驱动能力较弱以及为防止开关电路中大功率电流信号对控制信号电路的干扰,因此在全桥开关电路之前设计了栅极驱动电路来增强驱动能力并实现隔离功能。全桥开关电路主要由4个金属-氧化层半导体场效晶体管(metal-oxide-semiconductor field-effect transistor,MOSFET)器件组成,通过MOSFET器件的交替开关实现电流换向。最终由全桥开关电路输出的信号经过滤波电路后可以转化为具有高功率的简谐波信号。

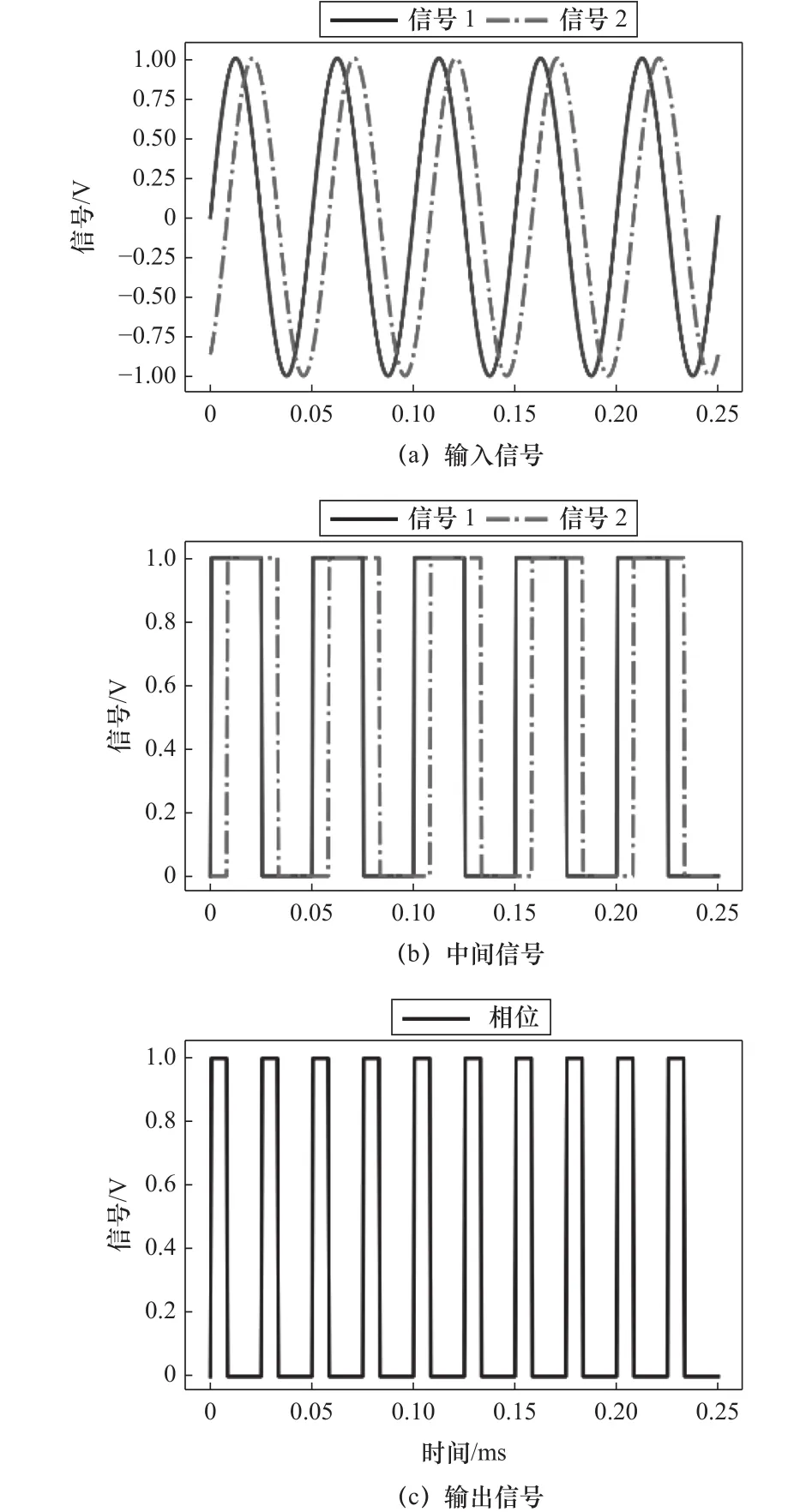

相位计算模块的原理如图7所示。通过使用过零比较器将正弦信号转换为抗干扰能力较强的数字信号,之后将两个信号接入异或门的输入端,最后得到占空比与相位差绝对值呈正相关且频率为原始信号两倍的PWM数字信号。根据该原理,相位差的绝对值可以通过对PWM信号的占空比进行计算所得到。对于相位极性,在信号2的上升沿过程中触发测量,此时信号1的值可用于判断相位差的极性。对于信号的幅值计算,直接采用有效值计算芯片即可实现所需功能。

图7 相位计算模块的相位差计算过程

2.2 针对超磁致伸缩换能器的频率跟踪方法

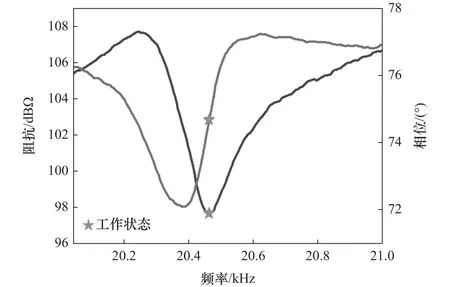

频率跟踪算法的设计与实施需要参考电源负载的阻抗特性。根据式(11)可以得到GMUMS的阻抗特性。受到无线能量传输装置以及补偿电容等的影响,系统不一定总是具有谐振状态。系统最小阻抗所对应的频率为工作频率。图8显示了本研究中使用到的GMUMS的阻抗与相位曲线,选择GMUMS的阻抗最小时的频率为频率跟踪的目标频率。可以发现,在一定的频率范围内,GMUMS的阻抗起伏变化明显。当GMUMS的阻抗值最小时,GMUMS两端的电压与电流之间的相位差74.7°,GMUMS达到工作状态。因此电源通过对相位差的检测,并对电源的输出信号频率进行实时校正,保证电压与电流的相位差稳定在工作状态时的相位,则可以使得GMUMS长时间处于工作状态。

图8 超磁致超声加工系统的阻抗与相位特性

为保证相关控制算法的快速与准确响应,设计了变步长的频率跟踪算法[18],并使用PID算法进行控制,以保证最终的输出精度。

3 超声电源的性能测试实验与分析

测试实验使用Tektronix电流探头与Tektronix示波器对电源输出信号的波形以及电学参数进行采样计算。使用KEYENCE CCD激光位移传感器对GMT变幅杆端面的振幅进行测量。

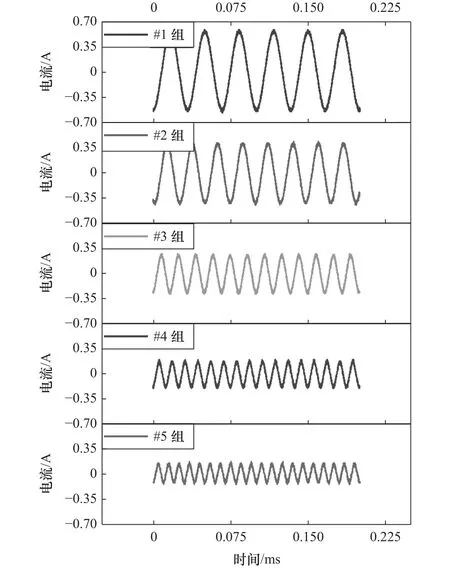

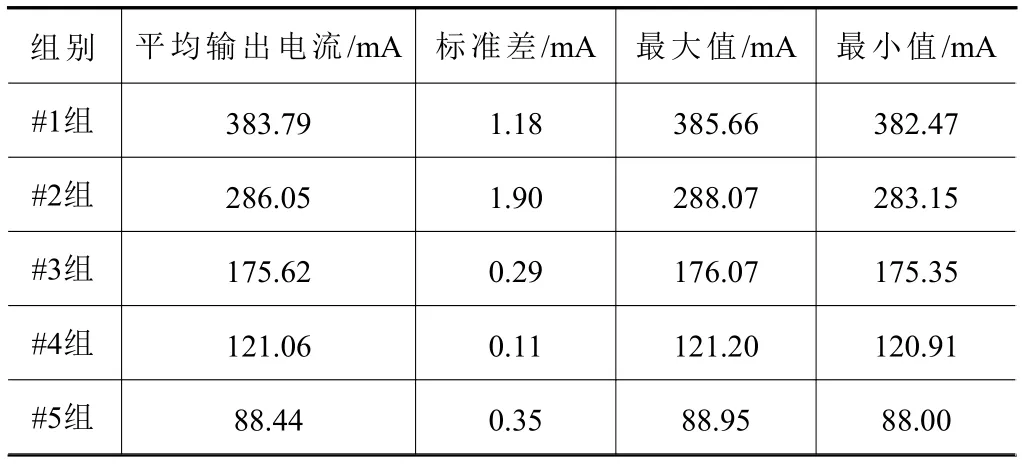

对驱动电源的开环定频驱动功能进行了测试。测试内容为验证定频输出信号的精度与输出频率范围。测试过程中,保持电源的输出电压有效值恒定在50 V,并设置了5组测试组,每组输出信号的频率由实验人员对电源进行预设置。每组测试实验进行10 min,每隔2 min对电源输出的电流有效值进行采样并计算,采样频率为250 kHz,窗口大小为40 ms。表1和图9展示了开环定频驱动实验的频率测试结果,其中第二组设置的20.5 kHz为GMUMS的工作频率。实际输出信号的频率与预设频率间的相对误差小于1%,且输出信号波动在2.5%之内。表2展示了开环定频驱动实验的电流有效值测试结果,在10 min内开环定频输出情况下的电流有效值波动稳定。图10显示了5组信号的波形,采样频率为25.0 MHz,窗口大小为400 μs。实验结果表明,该驱动电源在开环定频驱动功能下,可以实现在15.0~50.0 kHz精确且稳定地输出简谐波形信号,且信号的电学参数稳定。

图10 不同测试组信号的波形

表2 开环定频驱动实验的电流有效值测试结果

图9 频率稳定性测试结果

表1 开环定频驱动实验的频率测试结果

超声电源在驱动换能器时,换能器的工作频率会因温度以及负载的变化而发生漂移,则超声电源需要实时跟踪其工作频率并调整输出信号使得换能器始终处于阻抗最小的状态下运行。对驱动电源的闭环追频驱动功能进行了测试。测试用来验证电源长时间运行的稳定性。测试过程中,电源连续驱动GMUMS时长为60 min,每5 min对输出信号的频率以及电压与电流之间的相位差进行采样和计算,其结果如图11所示。其中电压、电流与信号频率的采样频率为250.0 kHz,窗口大小为40 ms。由于GMT在持续运行过程中会产生热量使得温度上升,造成工作频率逐渐下降,但在长时间运行的过程中,相位恒定维持在70.9°(±4.2°)波动,振幅维持在2.69 μm(±0.38 μm)波动。测试的结果证明了该电源在60 min的长时间运行工况下,电压与电流之间的相位差与振幅可以保持稳定,电源具有实时跟踪频率变化的能力,保证GMUMS可以长时间处于阻抗最小的状态下运行。为了进一步验证电源追频驱动功能的灵敏度与稳定性,进行负载驱动测试。测试过程中,电源驱动GMUMS空载运行一段时间后在GMT的端面施加10 N的负载,使得工作频率在短时间内改变。测试过程中对输出信号的频率以及电压与电流之间的相位差进行采样和计算,其结果如图12所示。在施加负载后,电源可以快速响应,在2 s内跟踪到新的工作频率并稳定继续运行,整个过程相位恒定维持在73°(±4.6°)波动。由此可以证明,在负载瞬间改变的条件下,换能器的工作频率发生变化,电源仍可以快速及时地跟踪新的频率,电压和电流的相位差保持不变,保证了换能器始终在阻抗最小状态下稳定运行。

图11 稳定性运行测试结果

图12 追频灵敏度与稳定性测试结果

对于传统超声辅助加工中常用的压电换能器,未来有望广泛使用的GMT具有显著的大功率优势。因此,针对GMT对大功率超声电源的需求,本研究进行了面向GMT的超声电源的升级。并进行了5组驱动性能的测试实验,通过调整PWM的占空比来改变电源的输出功率,对电源输出的电压与电流有效值进行采样与计算,实验结果如表3所示。其中采样频率为250 kHz,窗口大小为40 ms。实验证明升级后的电源可以实现最高有效值为1.122 4 kW的大功率的输出驱动功能,能够有效满足未来使用GMT开展大功率超声辅助加工的技术需求。

表3 升级后的超声电源驱动性能实验结果

4 结语

(1) 本文建立了超磁致超声加工系统的等效电路模型,并提出了一种面向超磁致伸缩换能器的超声电源设计。该电源采用DDS技术,配合以全桥放大电路为核心的功率放大模块,使用对相位、阻抗等信息的采样进行闭环控制实现频率追踪。该电源具有开环定频驱动与闭环频率追踪驱动功能。

(2)在开环定频驱动下,该电源可以实现在15.0~50.0 kHz频率带宽内精确且稳定地输出简谐波形信号。

(3)在闭环频率追踪驱动下,该电源可以在1 h的运行工况下稳定地进行频率追踪,以实现超磁致伸缩换能器长时间处于阻抗最小状态下运行,进而实现其稳定的振幅输出。在负载瞬间改变的情况下,电源也可以在短时间内追踪到新的工作频率,并持续稳定驱动负载。

(4)升级后的面向超磁致伸缩换能器的超声电源可以实现最高功率超过1 kW的大功率输出。