空压机余热回收利用技术

周 亮,贾冠伟,郭泽宇,李明昕,许未晴,王 佳,蔡茂林

(1.正星氢电科技郑州有限公司,河南 郑州 450000;2.河南大学 物理与电子学院,河南 开封 475004;3.北京航空航天大学 自动化科学与电气工程学院,北京 100191;4.气动热力储能与供能北京市重点实验室,北京 100191;5.北京航空航天大学 无人系统研究院,北京 100191)

引言

全球约70%的能源来自燃烧化石能源[1],随之而来的是温室气体排放量剧增、生态破坏、气候变暖,威胁人类生存。根据“巴黎协定”,各国政府需制定政策以积极应对全球气候变暖问题。中国也制定了“双碳目标”及新能源发展计划切实降低碳排放量[2]。压缩空气是现代工业制造中气动系统的动力载体,广泛应用于制造及能源密集型行业[3]。压缩空气能耗在各国占总电能消耗比重约10%[4],如中国、美国、欧盟等,占工厂总能耗的5%~50%[5]。空气压缩环节能耗在整个气动系统占主导地位,高达40%。空压机压缩过程接近绝热压缩,由于气体压缩时间短,气体导热系数小,压缩时产生的热量不能迅速向环境传导,被压缩空气温度上升,能耗增加,约20%~50%的电能转换成热,在空气除湿冷却的过程中散失。因此,热损失(图1)成为空气压缩能耗高的主要原因。WILLIAM M C[6]认为空压机理论上可回收80%的能量;徐树风[7]认为有94%的压缩热量可以被回收,这为压缩热的大量、高效回收提供了理论依据。但由于空压机余热品质较低(约80~120 ℃),回收难度较大,所以目前这些低品质热能绝大多数都通过风冷或水冷被排放至大气中,造成巨大的能源浪费[8]。回收空压机余热,在减缓化石能源消耗的同时也可以有效控制空压机工作温度,延长空压机使用寿命。因此,如何节能降耗、高效回收利用压缩空气热量成为空气压缩领域的当务之急。

图1 气体压缩p-V图Fig.1 p-V diagram for gas compression

在空压机余热利用研究方面,大多集中在理论分析、单一的实验研究或低效回收使用,系统性且深入的研究总结及综合可靠的综述却是空白。因此,本研究从空气压缩热产生的原理出发,总结了空压机余热制热水、基于ORC余热发电和制冷的研究技术及发展现状;重点总结了大规模压缩空气储能系统在实现空压机余热大规模、高效利用的研究,并提出了对空压机余热高效回收利用的展望,为后续空压机余热高效回收利用研究提供了参考。

1 原理

绝热压缩热及其热回收是指,在传统空压机基础上将压缩热回收、存储、再利用,如图2所示。

图2 传统空压机余热利用原理Fig.2 Principle of utilization waste heat from traditional air compressor

压缩时,压缩腔内气体的质量不变,体积减小,压力上升,根据理想气体状态,可以建立气体的压力与温度和体积的状态方程:

pV=mRT

(1)

对于闭口系统,根据能量守恒定律可知,外界传入系统的热量(δQ)和功(dW)使系统内能的增量(dU):

dU=δQ+dW

(2)

压缩过程中,外力与压缩腔内气体的压力平衡,驱动气缸做功表示为:

dW=pdV

(3)

根据比热(C)的定义,可以得到内能与温度(dT)的关系:

dU=mCdT

(4)

式中,m为物体的质量。

根据计算,压缩空气对外的理论散热量为:

δQ=dW-dU

(5)

如何利用低品质低温的空压机余热δQ是降低空压机能耗和提高空压系统效率的关键。

2 空压机余热回收技术

由于空压机余热品质较低,高效回收难度较大,空压机余热回收利用主要包括:余热制热水、基于ORC的发电、制冷等技术。

2.1 以余热制热水

1) 余热制热水技术分析

空压机余热品质较低,回收难度较大,目前大多数空压机余热都是通过预制热水的方式回收利用。以余热制热水,即将传统空压机产生的压缩热回收并利用其中能量来获取热水,其关键是余热通过管壁与热空气进行热交换效果,如图3所示。

图3 空压机余热制热水Fig.3 Generated hot water with waste heat from air compressor

收集到的余热可使水温提高ΔT:

(6)

工业中,通常使用电力、燃烧化石能源来获取热水,然而并没有减少温室气体的排放。若要使用电力,获取相同质量的热水,则至少需要2.78×10-7QkWh的电能,我国工业电费一般为0.5~1.3元/kWh,成本为3.61×10-7Q元。

若使用燃烧化石能源需要的质量为m:

(7)

所需成本为:m乘以能源单价。

2) 直接换热制热水

空压机余热制热水大多利用直接换热的方式。空压机采用水冷系统进行余热回收。水冷系统大致由冷水源、水泵、换热器、储存热水系统组成,换热器将空压机余热转换至冷水中,提高水温。这种方式结构简单、效率较高。陆振乾等[9]对阿特拉斯ZR400型水冷无油螺杆空压机提出改造方案,在空压机冷却水路循环中串入1个ER-Z-5型机外板式换热器,冷却水通过冷却塔或直接流回空压机内,外部水在蓄水池中储存,最后输送到热网。通过实际计算,在355 kW的改造后的空压机中每年可节省成本71万元,投资回收期约为6个月。林子良等[10]通过对螺杆空压机组的热量分析与计算,得出可利用的热量总占比可达85%以上,但实际回收热量为3%~90%。对于喷油螺杆压缩机,理论上可用总热量占比89.6%,在冬季进水 10 ℃、出水60 ℃时,实际的回收热量占比约65%;对于无油螺杆压缩机,理论上可用总热量占比89.5%,在冬季进水30 ℃、出水85 ℃时,实际回收热量占比约78%。FANG Hao等[11]利用两种或多种低品质热源(20~90 ℃)为远离热源地区提供供暖系统,包括多级废热的收集、集成及优化、废热的远距离输送,以及系统的调峰。同时,在中国的赤峰市,建立了第一个以铜冶炼厂产生的多种废热供暖的示范项目。在一个采暖季节,总共能回收了3.9×105GJ的废热,减少二氧化碳排放3.5×104t,二氧化硫和氮氧化物排放量分别减少113 t和98 t,节水1.5×105t以上。铜冶炼厂的热效率从30%提高到50%。MURDIN B等[12]以冶炼厂14 台离心式压缩机数据为例,通过理论计算,利用压缩机余热(平均消耗 21000~22000 L/min的冷却水中获得的热量),锅炉给水温度可提高到9 ℃,节能4.6×106kcal/天,整套锅炉的节能效率提高了1.64%。MASCARENHAS J D S等[13]以巴西巴伊亚的典型工业空气压缩机系统的数据,仿真分析得,余热对锅炉给水进行预热,压缩机的平均过程效率从20.25%提高到20.50%,可以减少能源消耗,节省开支。

3) 润滑油间接换热制热水

在有油空压机中可以将润滑油导出空压机体,利用润滑油间接换热,可以利用热泵技术,先将空压机余热的品味提高,再进行利用。空压机中的润滑油可以润滑、密封,同样可以吸收部分压缩过程中产生的压缩热,将润滑油导出至换热器,便可制得热水。孙鹏飞等[14]将葛泉矿2台560 kW的水冷空压机的高温润滑油导入换热收器进行换热,可将10 ℃的自来水加热至45 ℃用于洗浴,降低了系统的负担。此余热回收系统每天可制取250 t热水,节约空压机运行费用50.82万元/年,项目改造投资回收期0.92年。ZHAN Changfeng等[15]提出了一种利用空压机余热驱动的压缩空气干燥装置实现溶液在72.9 ℃平均再生,再生热耗与余热量之比为33%,以节省能耗。席海涛等[16]对4台200 kW的SA200A型空压机余热进行回收,将空压机内高温润滑油导至空压机外,与软化水进行换热。此系统可回收60%以上的热量,将水温升高30 ℃,每年可制备21571 t热水,节约燃料成本79000元。

4) 利用热泵制热水

空压机与热泵的结合也是实现空压机余热利用的一种方式。热泵是以额外使用少量高品质能源(如电能、机械能或高温热能)为前提,通过制冷机热力循环,将大量低温热源的热能转移到高温热源的系统。空压机余热的品质较低,便可使用热泵将其品质提升再加以利用。鲍玲玲等[17]提出一种空压机联合空气源热泵作为热源的供热方式,使用邢台煤矿一台546 kW的空压机和空气源热泵联合将7~15 ℃的自来水加热为42~45 ℃的洗浴用水,完全可以满足煤矿职工每天550 m3的热水需求,年均节约燃料费用200.83万元,资金回收期2.67年。ADAMKIEWICZ A等[18]提出了一种利用空气源热泵回收喷漆房备风室中低温余热用于淋雨和喷淋室的预热。在Romer公司SC-10型螺杆空压机和AD-10制冷干燥机的模拟实验中,1 h内单个喷枪提供的压缩空气可使0.3 m3水箱内的水上升约20 ℃。

表1 余热制热水技术参数总结Tab.1 Overview of technical parameters of generated hot water with waste heat

2.2 基于ORC余热利用

ORC是高效回收低品质热源最广泛的技术,其效率高低的关键是低沸点的工质和高效膨胀机的选择。ORC系统使用制冷剂或挥发性有机液体代替水作为工质,有机工质由于沸点比水低,使得从低温废热源中回收能量成为可能。利用余热的技术多种多样,与卡琳娜循环、侧闪循环、超临界CO2循环、布雷顿循环、斯特林循环相比,ORC具有灵活、安全性高、维护要求低和热性能良好等优点,适合用于空压机余热的回收。在空压机余热回收方面也有大量基于有机朗肯技术的应用,如发电、制冷等。

1) 基于ORC余热发电

传统空压机的排气温度约80~120 ℃,属于低品质热源(小于230 ℃)。基于有机朗肯循环原理的余热利用是低品质热源利用的有效方式,以热发电是指采用有机朗肯循环将低品质热能转换为发电,如图4所示。

图4 空压机余热发电Fig.4 Generated electricity with waste heat from air compressor

2) 基于ORC余热制冷

压缩热制冷指利用低品质热源驱动,采用天然工质作为制冷剂,通过一种物质对另一种物质的吸收和释放引起物质的状态改变,并同时产生吸热和放热的循环流程。典型的以热制冷系统,部件组成主要包括:发生器、冷凝器、蒸发器、吸收器、循环泵、节流阀等;工作介质的流动循环过程,包括制冷剂和吸收剂,二者相互配合能够实现冷量的制取和制冷剂的还原,以制备工业用所需的冷量,如冷却水或冷冻水,如图5所示。

在压缩热制冷的热力学循环运行的研究中,LUBIS A等[26]实验测试了一种H2O/LiBr吸收式制冷系统,采用单-双效模式运行,并能够将吸收式制冷机的COP最大化(满负荷时为1.55,部分负荷时为2.42),其仿真结果与实验数据(现场试验数据)进行了对比,系统性能提高了12%~60%。RONG Yangyiming等[27]提出一种压缩热梯级利用系统(Cascade Utilization System of Compression Heat,CUSCH),相对较高品质(大于75 ℃)的压缩热用于驱动有机朗肯蒸汽压缩(Organic Rankine Vapor Compression,ORVC)制冷循环进行空气冷却,而剩余的较低品质热量(40~75 ℃)用于再生干燥剂除湿系统的解决方案。使用CUSCH热利用率可达到61.5%,可降低总压缩功率约4.9%,空压机等温效率提高约5.0%。投资回收期为5年,CO2每年可减排6340 t。荣杨一鸣等[28]将ORVC系统用于空压机余热制冷实现空压机入口空气的冷却。在入口空气相对湿度30%和70%的条件下,节能效率分别高达4.2%和4.6%,在全生命周期内总节省成本可达 11.3×106USD,回收周期为4.4年。

图5 空压机余热制冷

3 压缩空气储能系统余热应用

针对空压机余热回收规模小、成本投资高、实际应用难度大的问题,压缩空气储能系统正好解决了上述问题。

压缩空气储能技术是继抽水蓄能之后,被认为第二大适合GW级大规模电力储存的技术。其工作原理是:在用电低谷时段,利用电能将空气压缩至高压气态/液态,存储于洞穴或压力容器中,使电能转化为空气的内能存储起来;在用电高峰时段,将气态/液态空气从储气室释放,降压或气化,驱动涡轮机发电。空气压缩及液化过程中均会产生热量,但液态空气气化和驱动涡轮机发电均回吸热,需要热量。

3.1 压缩空气储能系统余热应用

大规模压缩空气储能能够解决大规模可再生能源间接性、波动性的供需矛盾问题。压缩空气储能系统的能量损失主要为:在压缩阶段产生大量热量需要补充能量散热;在膨胀阶段产生大量冷量需要补充能量加热,导致压缩空气储能系统的总效率低于50%[29],其结构原理,如图6所示。因此,综合处理压缩阶段的耗散的热能和膨胀阶段的冷能是压缩空气储能技术走向应用的关键突破技术。

压缩空气储能系统余热回收利用是将空气压缩时产生的热或膨胀时产生的冷储存,并空气压缩时将存储的冷或膨胀时存储的热释放出来,在压缩端或膨胀端减小能耗,提高发电量。SAFARI H等[30]提出分布式压缩空气储能(Distributed CAES,DCAES),将空压机设置在热负荷附近(例如医院或办公楼),压缩空气通过管道输送到有利的地点进行地下储存,压缩空气产生的热量将被利用或储存,从而消除热负荷区域对加热燃料的使用需求来降低DCAES系统总体成本。由于管道成本较高,所以距离决定了交叉燃料价格。当管道长分别为25,50,100 km,燃料价格超过7.0,7.6,8.3 USD/GJ时,DCAES的总成本会更低。SAFAEI H等[31]使用2002年~2011年市场数据评估了加拿大艾伯塔省两个假设商人分别使用CAES和DCAES设施的经济性。当空压机距离压缩空气储存点距离50 km,使用DCAES的工厂年利润平均多出1.3×106USD,且DCAES卓越的经济和环境性能导致负减排成本为40 USD/t 二氧化碳当量。ORTEGA-FERNANDEZ I等[32]使用天然岩石作为低成本储热材料将压缩空气产生的热能存储起来,并在高压空气膨胀发电阶段使用,理论上其往返效率可达70%。LI Ruixiong等[33]创新性地提出一种基于相变材料的水蓄热绝热压缩空气储能系统(Combined Cooling Heating and Power A-CAES,CCHP-ACAES),压缩空气时空压机余热首先传递给相变材料,再通过热油传递给水,储存起来;膨胀发电过程中,蓄热器收集的余热将用于回热器对高压空气进行加热。最终排出的常温空气可用于制冷,水中余热可用于直接加热,最后泄油时油温可能低于环境温度,设置换热器利用环境空气对热油进行余热。该系统往返效率可达到96.05%,在稳定运行下(即3次循环后)可获得较高的电能效率(61.54%)。MENG Hui等[34]用ORC系统回收CAES系统压缩过程中中冷器和后冷器的废热以及回热器排气过程中的废气,作者分析了不同的有机工作流体和ORC的膨胀机入口压力对系统性能的影响,ORC系统可使CAES系统往返效率提高了3.32%~3.95%。SAPUTRO E A等[35]将压缩热作为相变材料(Phase Change Material,PCM)的熔化潜热进行储存,PCM在压缩空气发电时进行放热。Micronal®DS5038X作为相变材料制成的微胶囊可使压缩过程中的温度降低27 ℃,发电过程中温度升高28 ℃。JABARI F等[36]采用先进的绝热压缩空气储能系统,收集到的太阳辐射,在冷却和加热两种模式下的运行成本分别降低了21.79%和22.36%。

表2 余热制冷技术参数总结Tab.2 Overview of technical parameters of generated refrigeration with waste heat

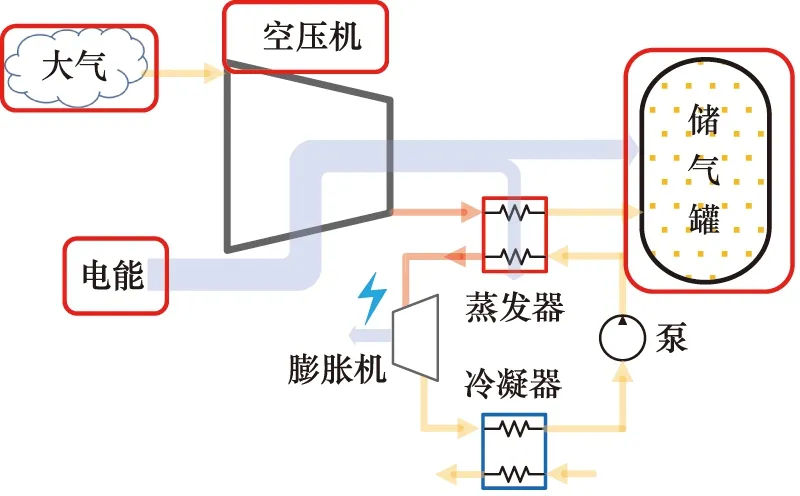

3.2 液化空气储能系统余热应用

液体空气储能(Liquid Air Energy Storage,LAES)利用间歇性可再生能源或非用电高峰电能将空气液化并存储;在用电高峰期,液体空气膨胀产生电力。产生液态空气会产生更大量压缩热并且多余和膨胀更会产生大量冷,如图7所示。因此,压缩热及膨胀冷的高效回收和利用是提高LAES系统总效率的一条重要途径。

表3 液化空气储能系统应用参数总结Tab.3 Overview of technical parameters of application with waste heat from LAES

图7 液化空气储能系统余热应用Fig.7 Applicationwith waste heat from LAES

4 结论

本研究的目的是提供全面的空压机余热回收的原理、技术分类及主要利用方式,并从已有文献的调研并进行分类比较,这样可以对不同技术的应用潜力提供性能评估。具体如下:

(1) 从原理出发,说明了压缩空气对外的最大理论散热量;

(2) 空压机余热常采用预制热水的方式回收利用,包括直接利用、润滑油间接及热泵方式;

(3) 基于ORC原理的余热利用,包括发电和制冷;

(4) 压缩空气储能系统是压缩热大规模、高效率的主要实现方式,包括压缩空气储能系统和液化空气储能系统的余热回收和高效利用。

在未来的空压机系统中,高效、多样、复杂场景的利用会成为低温余热发展方向:

(1) 单个地区自用或多区联合互补共用低品质空压机余热,能有效提高能源的利用率;

(2) 研究、设计、实现新型高效的压缩热回收系统,实现冷、热、电三联产应用;

(3) 引入多能互补,更加充分发挥压缩热回收,以提高压缩空气储能系统的运行效率以提高压缩空气储能系统的运行效率;

(4) 压缩热回收装置要经济成本低、回报期较短,回收及转化效率高的特点,并且在工业实现应具有良好应用前景。