基于AMESim的液压缸活塞位置超调量仿真分析

赵叔吉,周 杰,张 帅,黄彦德,侯 伟

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.陕煤集团神木柠条塔矿业有限公司,陕西 榆林 719300)

引言

液压缸一般由缸体、活塞、活塞杆和导向套等组成,活塞在高压液体的推动下,液压缸活塞杆做往复直线运动,将液压能转换成机械能。液压缸本身结构简单、工作可靠,广泛用于各种机械设备中,是挖掘机等工程机械、液压支架和掘锚机等采矿设备、机床等加工设备的各类设备的核心执行机构[1]。

在煤矿智能化的大背景下[2-3],相关设备也向自动化和智能化发展,相关零部件的控制精度要求也越来越高,包括液压支架和掘锚机在内的煤矿设备大量采用液压缸作为核心驱动元件。液压缸不仅要求在2个固定位置进行来回动作,更要求能够在中间某位置停止,进行精确的位置控制。因此,提高液压缸位置控制精度成为实现煤矿设备自动化和智能化的关键[4-5]。

为了精确控制液压缸的行程,研究人员引入了伺服阀[6-7]和比例阀[8-9],但是这两种阀在驱动力、稳定性、成本等方面与开关阀有一定差距,因此在煤矿井下的应用中仍然以开关阀为主。为了在开关阀的基础上来精确调控液压缸的位移,研究液压系统中液压缸活塞位置对各参数的响应就显得十分重要[10]。目前,关于液压缸位置控制的研究,大多集中于控制算法[11-13]或者整个液压系统[14-15],对于液压缸位置控制误差,特别是液压缸停止运动时刻滞后于阀关闭时刻而造成的位移超调量的研究鲜有涉及,而且很少综合全面研究整个液压系统中各个参数对液压缸位置控制精度的影响。

仿真模拟作为一种常用手段,能够快速获得系统的各种信息。液压系统的仿真手段比较成熟,仿真软件如AMESim等也得到广泛的应用[15-18]。文献[17]对液压支架立柱的液压系统进行了建模与仿真,有效地模拟了立柱在各个工序当中的动力学行为。文献[19]采用多软件联合仿真的方法对液压支架的姿态进行了机电液联合仿真,结合仿真和测试验证指出多软件协同的仿真方法可以有效描述复杂系统。

为了研究影响液压缸活塞位置超调量的因素,首先对其进行了理论分析,研究各关键参量对活塞位置超调量的作用规律;然后使用AMESim软件对现有的推移液压缸实验平台的液压系统进行建模,仿真研究包括阀响应速度、载荷、摩擦力等在内的一系列变量对液压缸活塞位置超调量的作用,探索各变量变化下液压缸的运动规律。基于超调量的变化规律,结合活塞位置传感器,提出提高活塞位移控制精度的方法,减小实验平台中液压缸的位置控制误差。

1 活塞位置超调量的理论分析

在本研究中,液压缸活塞移动过程中的超调量为控制器向电磁阀发出停止命令后,液压缸继续前进的距离。在这个过程中,电磁阀逐渐关闭,活塞受到乳化液的推力减小,在液压力、惯性、黏性阻力和摩擦阻力的作用下,载荷运动逐渐停止。据此,建立载荷的运动公式如下:

ma=-μmg-f=-μmg-fsys-cv+Fl

(1)

式中,m—— 负载重量

a—— 负载的加速度

Fl—— 阀来不及关闭导致的来自泵站的液压力

fsys—— 液压缸本身的固有阻力,常数

c—— 系统黏性阻尼

假设黏性阻尼与速度成正比,v载荷运动速度,μ载荷与地面的摩擦系数。由于在这里液压力Fl不能确定,所以为了简化分析,假设对阀发出关闭信号后,液压阀立马回到原位,此条件下Fl恒等于0。由于此时液压缸的进出液口均与乳化液箱连接,将乳化液流过电磁阀带来的阻力认为是黏性阻尼的一部分。在不考虑乳化液的弹性模量和液压管路中各器件的弹性变形的情况下,载荷的加速度可以表示为:

(2)

以位移x为自变量,转化为二阶常系数线性非齐次方程的形式如下:

(3)

可得:

(4)

其中:

(5)

其中,v0为阀关闭时(认为阀迅速关闭,没有延时)载荷的初速度。可以求出,从阀关闭到载荷速度为0时:

(6)

将式(6)代入式(4),可以得到液压缸的超调量L为:

(7)

从式(8)中可以看到,在不考虑电磁阀响应速度的情况下(Fl恒等于0),液压缸活塞的超调量受到载荷质量m、载荷初速度v0、黏性阻力c和载荷与地面摩擦系数μ的影响。设液压缸固有阻力fsys=100 N,其余公式中各变量如表1所示。

表1 公式中各变量默认值Tab.1 Default value of each variable in formula

载荷质量m、载荷初速度v0、黏性阻力c和摩擦系数μ变化情况下超调量L的变化规律,如图1所示。

图1 各变量对超调量的影响规律Fig.1 Influence law of various variables on overshoot

可以看到,超调量与载荷质量、载荷初速度成正相关,与黏性阻力和摩擦系数成负相关,其中载荷速度和摩擦系数对超调量的影响最大。随着载荷质量增大,超调量先增加后趋于稳定,原因是载荷质量较小时,超调量受到黏性阻力和液压缸固有阻力影响较大,能够迅速停住;当载荷质量增大时,载荷与地面的摩擦系数逐渐起主导作用,载荷的加速度逐渐逼近-μg,故初速度不变的情况下,超调量也逐渐稳定。随着初始速度增加,载荷的初始动能成平方增加,而黏性阻力减小时,载荷受到的阻力减小,这两种情况都会引起超调量增加。载荷与地面的摩擦系数增大对于超调量的抑制作用要明显大于黏性阻力的原因是载荷的质量(m=10000 kg)很大,每次摩擦系数μ变动0.1,载荷受到的摩擦阻力变化μmg=9800 N,且不随速度减慢而减小。

1.液压缸 2.液压缸无杆腔液压压力传感器 3.液压缸有杆腔液压压力传感器 4.三位四通换向阀 5.蓄能器 6.液压阀液压压力传感器 7.溢流阀 8.电机 9.乳化液泵 10.乳化液箱图2 液压系统工作原理图和对应实物图Fig.2 Principle diagram and physical picture of hydraulic system

2 推移液压缸实验平台介绍

为了研究煤矿液压支架推移液压缸的控制算法,我们参照推移液压缸尺寸设计了液压缸并建立了相应的推移液压缸实验平台,实验平台液压系统原理图和对应的实物图如图2所示。整个实验平台由液压缸、压力传感器、三位四通换向阀、溢流阀、蓄能器、乳化液泵和乳化液箱组成,其中液压缸内径200 mm,杆径110 mm、冲程长度500 mm;载荷为方形铁壳水泥墩,重量为10 t,由液压缸进行水平推动。电磁换向阀标称流量为500 L/min,对应背压为7 MPa;溢流阀开启压力为31.5 MPa;蓄能器充气压力为20 MPa,体积为40 L;乳化液泵中电机的转速为1480 r/min,对应的泵流量为120 L/min;乳化液中水和乳化油的体积比为95∶5。

3 基于推移液压缸实验平台的液压系统AMESim建模

因为理论分析难以全面系统地考察液压系统中各个参数对液压缸活塞位移超调量的影响,依照实验平台的液压系统原理图,在AMESim中绘制如图3所示液压系统仿真模型。模型分为液压部分和控制部分,各段液压管的长度和内径标在图中。液压管部分使用CFD-1D液压直管模型进行仿真,此模型可以综合考虑摩擦力、重力和管壁弹性模量的影响。通过设置阀的响应速度来控制各阀口的开闭速度。

控制部分的控制逻辑如图4所示,仿真的开始等待一段时间,模拟液压系统开机等待液压缸动作的阶段,同时利用这段时间给蓄能器充能,然后启动液压阀,液压缸推动载荷向前运动(初始位置为150 mm),到达指定位置后(液压缸活塞位置为350 mm),关闭液压阀,等待一段时间。之后液压阀反向开启,液压缸回缩,同时监测活塞是否回到原位(150 mm),如回到原位,关闭液压缸,之后重复进行上述动作。对液压缸的超调量(对阀发出关闭指令后液压缸的位移量)进行统计分析。对于未涉及的参数,统一使用系统默认值。

图3 液压系统AMESim仿真模型Fig.3 AMESim simulation model of hydraulic system

图4 仿真控制逻辑Fig.4 Simulation control logic

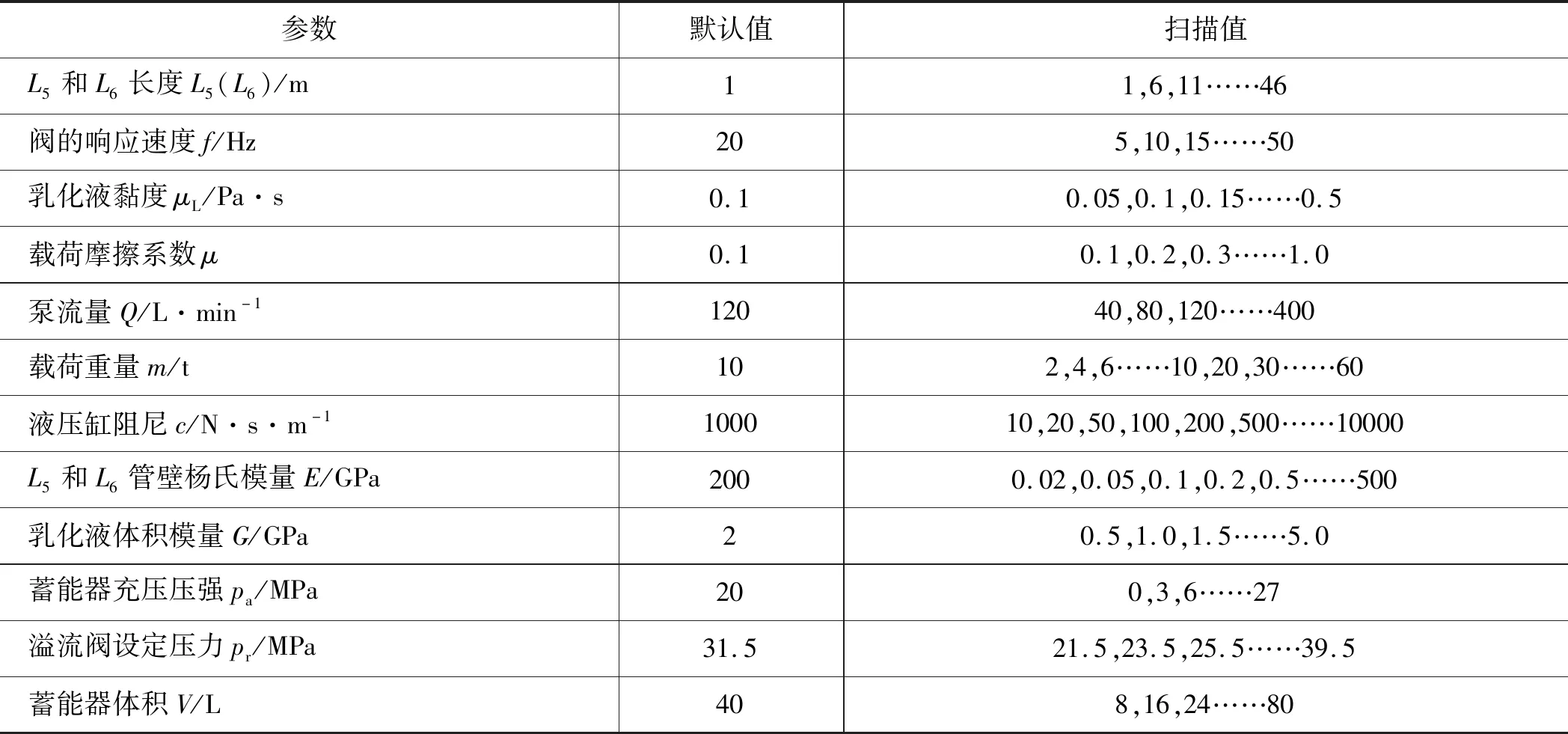

为了系统地研究液压支架中各个变量对液压缸超调量的影响,结合理论分析,综合考虑影响液压系统的载荷质量、初速度、黏性阻力和摩擦阻力等特性的参数和乳化液体积模量、管路体积模量等理论分析中很难考虑到的量,对如表2所列的各个参量进行单一变量的参数化扫描仿真。因为阀关闭后,只有阀与液压缸之间的管路对超调量起作用,所以管路相关参数的研究仅仅针对图3中L5和L6段。同时,因乳化液参数难以测得,参考水和乳化油的相应参数,考虑到体积比,预设置乳化液对应的密度、体积模量和动力黏度分别取为1000 kg/m3,2.0 GPa,0.1 Pa·s[20-21]。

4 仿真结果与分析

仿真的结果如图5所示,其中,液压缸活塞前进时的超调量设为正值,后退时的超调量设为负值,绝对值越大,表示超调量越大。可以看到,L5和L6的长度、阀的响应速度、乳化液黏度和载荷摩擦系数与超调量成负相关,其中阀的响应速度对超调量的影响最为明显。泵流量和载荷质量与超调量成正相关。液压缸阻尼、L5和L6管壁杨氏模量和乳化液体积模量与超调量关系不大。蓄能器充压压强、溢流阀设定压力和蓄能器体积与超调量没有明显相关性。

表2 液压仿真系统各参数和扫描值Tab.2 Parameters and scan values of hydraulic simulation system

图5 各变量对超调量的影响Fig.5 Influence of various variables on overshoot

以液压缸前进为例,对与活塞位置超调量成正相关或负相关的参数进行分析。通过之前的理论分析,载荷重量m、初速度v0和阻力Ff均对超调量有影响。阻力包括黏性阻力和摩擦阻力。黏性阻力受到液体本身性质、液压管路长度和速度的影响,为仿真系统的输入变量、载荷重量也为仿真系统输入变量,故仅考虑初速度和摩擦阻力与超调量的关系。作不同参数扫描下液压缸的前进初速度和地面摩擦阻力与超调量的关系曲线如图6所示。L5和L6长度、乳化液黏度和泵流量等参数变化时的超调量与液压缸的运动速度成明显正相关,运动速度越快,超调量越大,说明这些变量通过影响液压缸运动速度来影响超调量。如图6b所示,载荷重量和地面摩擦系数都可以影响液压缸前进时的阻力,但是这2个参数对超调量的影响是相反的。分析原因可能是载荷重量越大,惯性越大,液压缸更不容易停下来,而摩擦系数增大之后,惯性不变的情况下,前进阻力增大,更容易停止。阀的响应速度对液压缸活塞运动速度和摩擦阻力没有影响,显然,响应速度越慢,阀关闭的速度越慢,其超调量也就越大,以上结果与理论分析一致。

图6 参数变化时前进初速度和摩擦阻力与超调量的关系曲线Fig.6 Relationship between forward speed and friction resistance and overshoot of hydraulic cylinder when parameters change

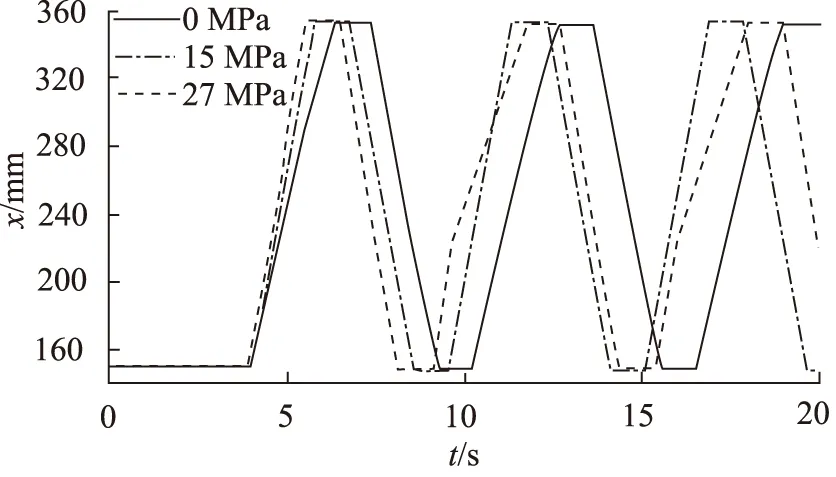

蓄能器充压压强与超调量无明显相关性,作蓄能器充压压强不同时液压缸活塞的位移曲线于图7。在第二个活塞前进循环之后可以发现,当蓄能器充压压强过小时(0 MPa),蓄能器蓄能不足,无法给予液压缸充分的动力,前进过程中速度较慢,从而超调量较小,蓄能器充压压强过大时(27 MPa),蓄能器储存的压力液体积过小,前进过程中速度先快后慢,位移曲线出现折线,超调量也变小。而液压缸活塞后退时,速度与泵的流量相匹配,不需要蓄能器额外充能。同理,溢流阀设定压力过小和蓄能器体积过小,也会导致蓄能器无法蓄能或蓄能不足,不能有效推动液压缸前进,造成液压缸在前进过程中速度较慢或者速度先快后慢,超调量也就随之变化。

综上所述,液压系统中各个参数通过影响液压缸推进过程中的初速度、阻力和载荷惯性等来影响超调量,速度越快,阻力越小,惯性越大,阀的超调量也就越大。

图7 蓄能器充压压强不同时液压缸的位移曲线Fig.7 Displacement curve of hydraulic cylinder with different charging pressure of accumulator

5 仿真结果应用

通过理论分析和仿真模拟发现,在液压缸前进和后退过程中,液压系统参数不变的情况下,其液压缸活塞超调量在前后动作的循环中是固定的,且超调量对载荷不敏感,可以采用提前关闭电磁阀的方法来对超调量进行修正。故本研究通过对活塞往复位移x数据进行分析,分别设置典型载荷(10 t)下的活塞前进和后退过程中电磁阀的提前关闭量来减小活塞位移误差。图8a和图8b分别为仿真和实验中设置电磁阀提前关闭量前后的活塞位置(150 mm处和350 mm处)误差变化。由于仿真没有外部干扰,设置提前关闭量后,即分别在活塞位置为345.5551 mm(前进)和152.7182 mm(后退)时提前关闭电磁阀,误差降至0 mm。同样地,实验中,也在活塞位置为342 mm(前进)和158 mm(后退)时提前关闭电磁阀,往复平均位置误差(超调量)由原来的(8.37±0.97) mm降低到(0.78±0.70) mm,为原来的9.32%,有效提高了液压缸的位移控制精度,为之后液压缸相关的控制算法开发提供了理论指导。

图8 设置阀的提前关闭量前后,仿真和实验中活塞位移曲线Fig.8 Piston displacement curves in simulation and experiment before and after setting early closing amount of displacement of valve

6 结论

(1) 本研究在理论和仿真模拟两方面分析了液压缸活塞位移超调量的影响因素,发现位移超调量受到载荷质量、初速度、黏性阻力、摩擦阻力的影响;

(2) 以推移液压缸实验平台为例,利用AMESim软件对实验平台液压系统进行建模仿真。仿真发现,液压系统中各个参数通过影响液压缸前进过程中的速度、阻力和惯性等来影响超调量,初速度越快,阻力越小,惯性越大,阀的超调量也就越大。同时蓄能器会通过储存的压力液的体积和压强的大小来影响液压缸活塞前进的初速度进而影响超调量;

(3) 利用液压缸内部的活塞位置传感器,提出提前关闭电磁阀的方法对液压缸的超调量进行修正,使推移液压缸实验平台的活塞位置误差降到原来的9.32%。