多载荷耦合作用下飞机液压管路应力分析

史俊强,孟凯林,王 卿,权凌霄,杨天然

(1.北京机械工业自动化研究所有限公司,北京 100120;2.新乡航空工业(集团)有限公司,河南 新乡 453049;3.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

飞机液压系统是飞机的重要组成部分,通常用于收放起落架、减速板和刹车等[1]。液压系统通过管路传递液压能到各个用户,遍布飞机全身,犹如人体的“血管”[2]。高速高压化是未来航空液压系统的发展趋势[3]。液压管路是飞机液压系统的关键组成部分,有输送和分配液压能源的作用,在飞机飞行过程中,液压管路承受变形、温度、压力冲击、振动及加速度冲击等多种载荷耦合作用[4]。

目前,我国民用飞机液压系统压力以21 MPa为主,如ARJ21-700和C919。而国外35 MPa飞机液压系统压力正在得到推广和广泛应用,如波音B787、空客A380等[5]。飞机液压系统体积小、质量轻、高压化、变压力、大功率、多余度等的发展需求,对液压管路提出了更高的要求。因此,在这样的发展需求下,研究飞机液压管路在内部压力、机体变形、温度等载荷耦合作用下的应力及其规律不可或缺。

目前,流固耦合振动、疲劳寿命和故障诊断与分析等内容是飞机液压管路的主要研究方向。在管路流固耦合方面,国内外许多学者进行了大量的研究工作。HATFIELD等[6]采用了频域组合法,使用成熟的商业软件计算管路模态。MATTHEW等[7]采用Fluent和ANSYS联合仿真的方式,构建了大涡模型,完成了压力脉动管路流固耦合分析。杨庆俊等[8]使用有限元法建立了车辆液压系统管路的流固耦合振动模型,分析了管路在多变工况时压力脉动的传播规律。郭长虹等[9]基于管路流固耦合14-方程,采用传递矩阵法创建了多弯曲管路的动力学模型,得出了管路轴向速度的频域相应。刘喆[10]采用有限元仿真与流固耦合振动试验相结合的方法,研究流体压力脉动和外部机械激励对T形液压管路分支结合部耦合振动的影响机理。杨斌等[11]建立了一套能够避免液压管路系统发生共振失效的设计方法,并进行了试验验证,为液压系统的安装布置提供重要理论依据。在研究管路疲劳寿命方面,企业和学者的也进行了大量研究。张乐迪等[12]应用局部应力应变法对管路结构的裂纹萌生寿命进行估算,并根据断裂力学方法得出管路结构的裂纹扩展寿命,为管路结果的设计及优化提供参考。权凌霄等[13]利用ABAQUS软件对典型液压管路进行随机振动相应分析,获取应力响应功率谱密度函数,结合S-N曲线对管路结构危险部位疲劳寿命进行预估。张允涛等[14]使用了一种疲劳应力谱块平均施加方法对管路接头进行了裂纹扩展寿命的快速计算,并通过试验验证了计算方法的有效性。在管路故障分析方面,佟鑫等[15]探究了管路故障模型和机理,从管路加工、安装、检验等全流程开展技术研究和工艺改进,确保影响管路的不利因素在各环节得到控制及改善。

作为飞机的“血管”,对液压管路强度问题进行分析研究具有重要的意义。飞机在飞行状态下,液压系统管路要承受压力、机体变形、温度等多种载荷的综合作用。为避免管路强度冗余或不足,在设计阶段考虑多种载荷作用下的管路应力分析方法尤为重要。本研究以某型飞机液压系统一段回油管路为研究对象,研究其在内部压力和机体变形耦合下的应力问题。

1 数值计算

一般认为,当圆筒的外径与内径之比小于等于1.2时,即壁厚与内径之比小于1/10,为薄壁圆筒[16]。

本研究选取的某型飞机液压系统管路的壁厚为0.89 mm,内径为10.92 mm。经计算,壁厚与内径之比为0.08,小于0.1,该段管路可看作薄壁圆筒。

如图1所示的薄壁压力管路,在承受内部压力情况下,其应力分布如图1所示。

图1 管路受力简图Fig.1 Force diagram of pipe

管路的结构和载荷具有对称性,所以管路在内压的作用下,不会承受切应力,表面微元上的环向应力σ1和轴向应力σ2就是2个主应力。

根据环向应力的平衡方程,可知:

σ1(2bh)-2pbr=0

(1)

则得到:

σ1=pr/h

(2)

由于壁厚h要远小于管路的半径r,所以轴向应力σ2可视为均匀分布在壁厚上,由轴向应力的平衡方程可知:

σ2(2πrh)-pπr2=0

(3)

则得到:

σ2=pr/2h

(4)

式中,p—— 薄壁壳体的内壁压力

h—— 薄壁壳体的壁厚

r—— 薄壁壳体的内径

由式(2)和式(4)对比可发现,在内压载荷的作用下,管路的环向应力是轴向应力的2倍[17]。由此可得,针对本研究飞机液压系统管路,在管路内部10 MPa 压力的作用下,管路的环向应力为61.35 MPa,为最大主应力。

2 仿真分析

2.1 三维模型

本研究对象的三维模型如图2所示,该管路为铝合金材料回油管路,介质为10#液压油。常温21 ℃下,管路材料参数如表1所示。

图2 管路三维模型Fig.2 3D model of pipe

表1 管路的材料属性Tab.1 Material properties of the pipe

2.2 仿真模型建立

1) 网格划分及网格无关性分析

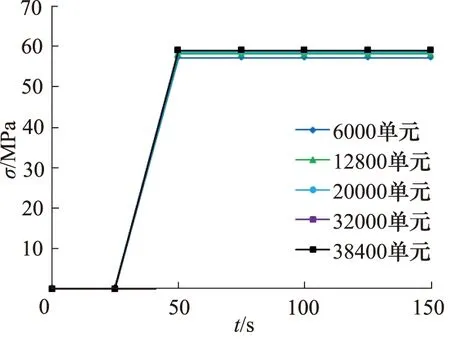

在保证计算精度的前提下,对模型进行简化处理,同时进行网格无关性分析。因该模型为薄壁管路,可在仿真软件中对模型进行抽壳,并使用壳单元(S4R)对模型划分网格。简化处理方式,既保证了仿真结果的精确,又提升了计算效率。管路壳单元的网格模型如图3所示,网格无关性分析结果如图4所示。从图中可以看出,随着管路网格单元数量由32000增加至38400时,计算结果一致,可认为32000网格已达到网格无关,因此取32000网格作为管路计算网格。

图3 管路壳单元网格模型Fig.3 Shell element model of pipe

图4 网格无关性分析结果Fig.4 Mesh-independent analysis results

2) 作用等效简化

在仿真软件中,利用coupling耦合约束和MPC约束的方式对块卡与管路、支架的相互作用进行等效简化。首先,标记管路和块卡的接触部位,在该部位中心建立参考点,以coupling的方式进行将该参考点与标记部位进行运动耦合,将标记部位的运动与该参考点进行等效。然后,在支架的安装孔中心建立参考点,利用MPC方式,将两个参考点进行约束,实现三者之间的作用关系的等效。

3) 边界条件

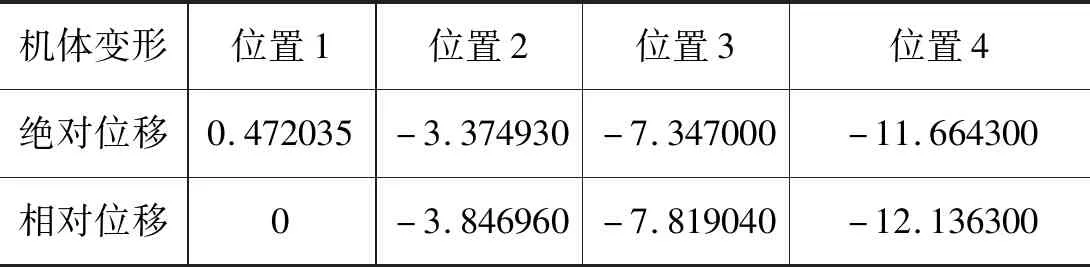

(1) 位移边界条件 根据飞机在运行状态下产生的变形,得到该段管路位置1,2,3,4处在全局坐标下的绝对位移。将该管路段位置1处作为相对零点,建立局部坐标系,可计算出位置2,3,4处的相对位移。计算后的相对位移如表2所示。

表2 不同位置的绝对位移和相对位移Tab.2 Absolute and relative displacements at different positions mm

(2) 载荷条件 在软件中,通过pressure选项添加10 MPa的压力载荷作用在管路内部,并将油液和环境温度设置为21 ℃。

2.3 仿真结果

在ABAQUS中选取3个测试点进行最大主应力输出,如图5所示。

图5 节点位置Fig.5 Positions of nodes

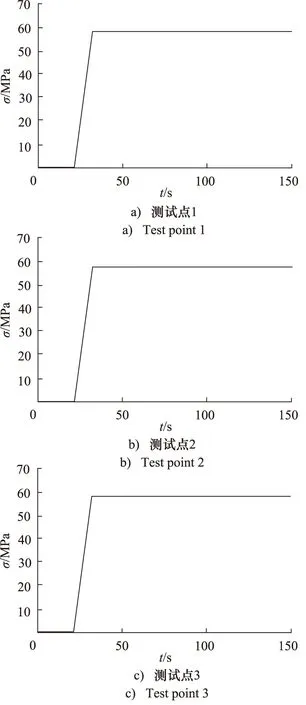

当内部压力为10 MPa时,3个最大主应力曲线如图6所示。依次读出3个测试点最大主应力应力分别为56.79,59.37,56.42 MPa。

当内部压力为10 MPa,加入机体变形所引起的相对位移,3个最大主应力曲线,如图7所示。依次读出3个仿真应力分别为68.10,65.22,65.71 MPa。仿真结果表明,当加入机体变形和内部压力载荷与仅加入内部压力载荷相比,3处的应力值分别增加了19.9%,9.8%和16.5%,这说明机体变形对飞机液压管路强度有较大影响。

图6 内部压力作用下应力曲线Fig.6 Stress curves under internal pressure

3 极限位移载荷试验

3.1 试验设备及原理

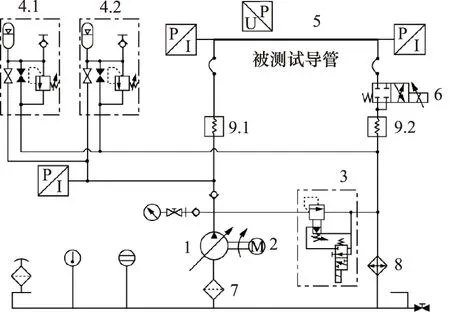

试验台液压系统原理图如图8所示。试验中所用的仪器设备如图9所示,包括液压站、加载设备、采集设备、温度补偿应变花等。

完成测控系统与传感器、应变片、液压阀的接线工作后,进入程序调试阶段,对试验测控程序进行调试,并对传感器等进行标定。开启温度控制箱控制油液温度恒定在21℃。随后,开启液压泵站调节系统安全压力,并通过比例阀6控制系统压力。

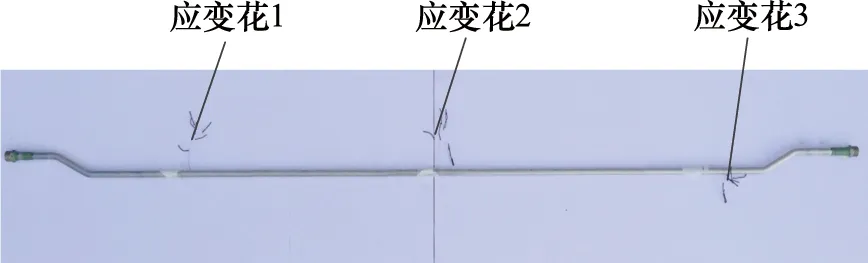

选取试验管路与仿真模型对应的1,2,3位置贴上应变片,粘贴位置如图10所示。

在测试台架上对被测管路进行装配,通过直线位移台完成机体变形相对位移加载,位移值如表2所示,位移加载完成后的管路如图11所示。

3.2 试验结果

根据最大主应力计算式(4),可计算最大主应力σmax:

图7 内部压力+极限位移载荷作用下应力曲线Fig.7 Stress curves under internal pressure and ultimate displacement load

(5)

1.液压泵 2.电机 3.溢流阀 4.蓄能器组 5.液压管路 6.比例换向阀 7.油滤器 8.换热器 9.温度控制箱图8 试验台液压原理图Fig.8 Hydraulic schematic diagram of experimental station

图9 试验设备Fig.9 Experimental equipment

图10 应变片位置图Fig.10 Positions of strain gauges

图11 内部压力和极限位移载荷试验验证Fig.11 Experimental verification of internal pressure and ultimate displacement load

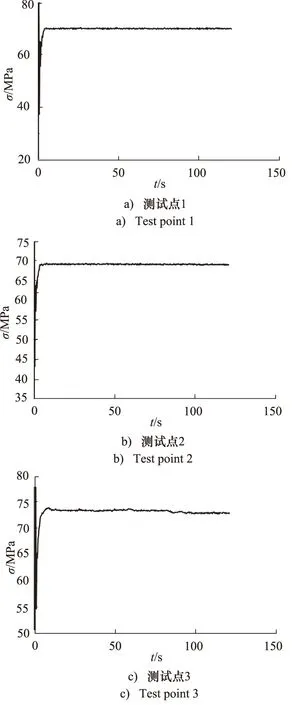

基于上述公式,分析处理并处理试验数据。分别得到了3个测试点处管路壁面最大主应力曲线,可知应力值分别为70.02,68.02,72.50 MPa,如图12所示,试验与仿真对比结果如表3所示。

图12 管路测试点的应力曲线Fig.12 Stress curves obtained from experiments

表3 仿真与试验应力数值比较Tab.3 Comparison between simulation and experimental results

4 结论

将数值计算、仿真和试验三者的应力结果进行对比和分析可以得出以下结论:

(1) 综合分析数值计算、仿真分析及试验验证,管路所承受压力值均远小于材料的屈服强度275 MPa,满足使用要求;

(2) 仿真与试验结果的对比可得,管路应力误差小于10%,说明该简化手段进行的仿真工作的正确性,为进行全机液压管路系统静强度服役性能分析奠定基础,同时可在其他同类液压管路或薄壁圆筒结构应力分析中进行应用;试验验证结果大于仿真分析结果,说明在设计过程中进行管路应力校核时,数值计算或仿真分析结果较管路承受的真实应力值要小;

(3) 数值计算与试验结果的对比可得,数值计算结果小于试验结果,说明机体变形载荷对管路承受的应力影响较大,不能忽视。