膨胀比对活塞式膨胀机工作特性影响的研究

虞启辉,李晓飞,李晓东

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

引言

传统化石能源的短缺促使我国能源结构体系逐渐向绿色低碳方向转变,但风能、太阳能等可再生能源受气象条件影响具有不稳定性,压缩空气可以由风能、太阳能清洁能源产生并存储,未来压缩空气储能将成为最具发展潜力的大规模储能方式之一[1-2]。活塞式膨胀机[3-4]是一种利用压缩空气膨胀做功进而输出机械功的机械设备,对压缩空气储能系统有重要影响,但是其对压缩空气的能源利用率低,工作时缸内温度变化剧烈,进气压力具有不稳定性等多方面因素限制了其发展。近些年来,许多学者为优化活塞式膨胀机的输出性能进行了大量的理论研究。文献[5]提出一种复曲轴连杆结构的活塞式膨胀机,这种新型结构通过对活塞行程的调整进而优化活塞轨迹,结果表明采用新机构的膨胀机比输出功提高了1倍。文献[6]提出通过串并联多缸的方式提高活塞式膨胀机的输出功率和效率,结果表明串联方式对膨胀机的效率提升效果较好,并联方式对膨胀机输出功率提升效果更好。文献[7]提出了可调膨胀比膨胀机,在膨胀机系统中增加电磁阀与数字编码器,通过缸内气体状态的反馈来控制膨胀机的进排气实现膨胀比变化,研究表明可调膨胀比膨胀机的能量转换率提高5.5%。文献[8]基于NSGA-II改进了非支配排序遗传算法,用于活塞式膨胀机的设计。同样,文献[9]从多个参数间的耦合关系对性能优化影响的角度出发,提出了一种用于活塞式膨胀机的多参数多目标的寻优算法,为气动发动机样机的优化设计和试验提供有力的理论支撑。在活塞式膨胀机实验研究方面[10-11],一般由内燃机或压缩机改造而来,主要集中在对低进气压力(0.5~0.9 MPa)下膨胀机输出特性的实验研究,以及进气温度、润滑油、工质等对活塞式膨胀机的性能影响研究。

目前,将膨胀比作为活塞式膨胀机做功性能重要影响因素的研究较少。本研究完整建立了活塞式膨胀机的动态工作模型,分析改变与膨胀比有关参数后对膨胀机性能的影响,为可变膨胀比活塞式膨胀机的设计提供理论依据。

1 基本模型

1.1 工作原理

活塞式膨胀机基本结构如图1所示,其以压缩空气为工作介质,工作过程分为进气-膨胀-排气3个阶段,进排气过程通过配气机构控制:

(1) 进气阶段 压缩空气由进气口进入气缸推动活塞下移;

(2) 膨胀阶段 曲柄转过一定角度后进气口关闭,气缸内气体膨胀做功推动活塞继续下移直到下止点;

(3) 排气阶段 活塞到达下止点,气缸内膨胀过后的气体在活塞惯性力的作用下由排气口排出气缸,膨胀机完成一个工作循环。

1.进气阀 2.排气阀 3.气缸 4.活塞 5.曲柄连杆机构图1 活塞式膨胀机的结构图Fig.1 Structure diagram of piston expander

1.2 工作过程建模

活塞式膨胀机运行过程中压缩空气状态转换是一个动态复杂的过程,为简化计算做出如下假设:

(1) 气缸内气体各处状态是均匀的,各点的压力、温度等完全相同;

(2) 压缩空气为理想气体,比热、比内能都只与温度有关;

(3) 气体流入、流出气缸为准稳定流动,进出口气体动能忽略不计;

(4) 膨胀机各部件均无气体泄漏。

有研究对压缩气体在膨胀机中做功过程进行了数学建模,压缩空气膨胀过程伴随着气体压力、体积、温度的变化,其做功过程遵循热力学第一定律,依据能量守恒得到缸内气体温度的表达式[12]:

(1)

式中,T—— 缸内气体温度

m—— 气体质量

Cv—— 气体的等容比热

a—— 气缸与外界的传热系数

Aw—— 气缸与外界的传热面积

Ta—— 传热面积温度

T—— 外界温度

h—— 气体的比焓,下标1,2分别表示进气与排气过程

p—— 缸内气体压力

V—— 缸内气体体积

u—— 压缩气体的比内能,其只与温度有关

气缸内的气体质量的微分方程用G表示:

(2)

λ=r/L

(3)

(4)

(5)

(6)

式中,r—— 曲柄半径

L—— 连杆长度

膨胀机进、排气流量可以看作为喷嘴质量流量计算,表达式为:

(7)

(8)

式中,Ae—— 进排气口的有效面积

k—— 空气的绝热系数

Rg—— 气体常数

pd—— 下游气体压力

pu—— 上游气体压力

对理想气体而言,缸内气体状态变化关系为:

pV=mRgT

(9)

对膨胀机的输出曲轴进行受力分析,根据牛顿第二定律可知,膨胀机的扭矩平衡方程为:

(10)

式中,Ti—— 活塞式膨胀机所产生的指示扭矩

Tr—— 活塞所产生的阻力矩

TL—— 负载扭矩

J—— 所连接的传动部件的转动惯量

Ti=(Fa-Ff)rg(φ)

(11)

Fa=ΔpAp=(p-p0)Ap

(12)

Ff=μpπDdrsgn(y)

(13)

(14)

(15)

(16)

式中,Fa—— 气体膨胀产生的推力

Ff—— 摩擦力

r—— 曲柄半径

p—— 缸内气体压力

p0—— 大气压力

Ap—— 活塞面积

Mr—— 活塞及活塞环部分的总质量

μ—— 活塞环摩擦系数

dr—— 活塞环厚度

sgn(y) —— 符号函数,表示摩擦力的方向

c1,c2—— 阻尼数

几何函数g(φ),g1(φ),g2(φ)计算式如下:

(17)

(18)

(19)

2 实验验证

为通过实验验证活塞式膨胀机数学模型的准确性,搭建实验平台,如图2所示。膨胀机的进气端与压缩空气供给系统相连。压缩空气由压缩机工作产生,储存于储气罐中,通过减压阀调节膨胀机的供给压力以满足不同的实验需求。用磁粉制动器作为制动扭矩装置,其可以提供0~20 N·m的负载扭矩。磁粉制动器与膨胀机的输出曲轴通过联轴器相连,在联轴器之间装载智能扭矩传感器用以测量膨胀机曲轴输出扭矩、功率、转速。

1.空气压缩机 2.储气罐 3.过滤器 4.减压阀 5.油雾器 6.活塞式膨胀机 7.弹性柱销联轴器 8.扭矩传感器 9.弹性柱销联轴器 10.磁粉制动器 11.电脑图2 活塞式膨胀机实验原理图Fig.2 Experimental schematic diagram of piston expander

利用MATLAB/Simulink搭建其数学模型,基本参数设定值如表1所示,采用定步长对模型进行积分计算求解分析膨胀机的运动特性。设定膨胀机的进气压力为0.5 MPa、负载为5 N·m进行仿真分析与实验,相同工况下得到仿真与实验膨胀机运行过程中曲轴转速的对比图,如图3所示。由图3可知,仿真曲线与实验曲线速度具有相同变化趋势,仿真和实验都测得活塞式膨胀机在0~1 s内处于启动阶段,转速保持上升的趋势具有一致性,在膨胀机运行达到稳定后,实验所测转速与仿真得到的转速依旧具有一致性。实验验证了所建立的数学模型的正确性,但实验结果与仿真结果具有一定的区别,原因如下:

(1) 仿真模型假设气体为理想状态,且并未考虑气体的泄漏;而在实验过程中气体状态并不能达到理想状态,同时实验中可能存在泄漏,导致实验所测转速平均值相对于仿真偏小;

(2) 仿真所得转速达到稳定后在一定范围内波动,这是因为仿真时间步长短,在膨胀机的每个循环过程中缸内压力、温度等都在时刻变化,导致仿真转速波动频繁;实验所测动态转速为短时间内平均值,所以实验所测速度相对更加稳定;

(3) 仿真中只考虑了活塞环与缸壁的摩擦以及往复力矩对于做功的影响,实际运行过程中活塞式膨胀机运动会受到同步轮与皮带的摩擦力、润滑、联轴器以及安装等的影响,会导致数据偏差。

3 仿真结果与讨论

以输出功率P和效率η作为活塞式膨胀机的性能评价指标,计算表达式分别为:

表1 活塞式膨胀机参数Tab.1 Piston expander parameters

图3 膨胀机仿真与实验动态转速对比图Fig.3 Dynamic speed contrast diagram of expander between simulation and experiment

(20)

(21)

(22)

式中,n—— 转速

t—— 时间

Ti—— 活塞式膨胀机气体膨胀所产生的的指示扭矩

Tr—— 往复活塞所产生的的阻力矩

TL—— 负载扭矩

Ex1—— 进入气缸内气体所含的能量

3.1 进气压力对系统性能的影响

为探究进气压力对活塞式膨胀机的性能影响,对进气压力分别为1.0,1.5,2.0,2.5,3.0 MPa的情况进行仿真分析,不同进气压力下活塞式膨胀机的输出功率与效率随转速的变化,如图4和图5所示。

图4 不同进气压力下功率与转速变化关系Fig.4 Relationship between power and rotation speed at different intake pressures

由图可知,不同的进气压力下,往复活塞式膨胀机的输出功率随转速的变化规律相同,均为先增加后降低呈抛物线趋势,这是因为随着转速的提高扭矩下降,低速阶段膨胀机的转速变化更加剧烈,所以功率呈上升趋势,而高速阶段扭矩变化更大功率开始下降。进气压力越高输出功率越大,但随着进气压力的增大,达到最大输出功率时的转速增大。活塞式膨胀机的效率随着转速的提高而降低,同时效率随着进气压力的增大而降低,这是因为转速高时以及进气压力高时,高压气体内的压缩能膨胀不充分,排气中仍有较大余压,造成效率的降低。进气压力为2.0 MPa时,转速达600 r/min时功率达到最大为2.54 kW,效率为23%。

图5 不同进气压力下效率与转速变化关系Fig.5 Relationship between efficiency and rotational speed at different intake pressures

3.2 气缸间隙容积对系统性能影响

膨胀比[17]作为膨胀机的重要参数对膨胀机的性能具有较大影响,定义膨胀比e为气缸排气体积与进气口关闭时进入气缸内压缩气体体积的比值,由气体状态方程可知,其可以换算为进气压力与排气压力的比值函数,如式(23)所示;气缸排气体积V2由活塞行程与气缸间隙容积共同决定,如式(24)所示;进入气缸压缩气体的体积V1,如式(25)所示:

(23)

(24)

(25)

(26)

(27)

式中,ymax—— 活塞行程

D—— 气缸的直径

Vc—— 气缸的间隙容积

y1—— 开始进气到进气口关闭这一阶段活塞的位移

气缸间隙容积由式(26)求得,Cd为活塞上止点与缸顶的距离,y1由式(27)求得,φ1为进气阶段曲柄转角,R为曲柄半径,L为连杆长度。联立式(23)~式(27)可得活塞式膨胀机的几何膨胀比,如式(28)所示,λ为连杆比。由式(28)可知,活塞式膨胀机的几何膨胀比与ymax及Cd呈正相关,而与L,λ,φ1参数呈负相关。

(28)

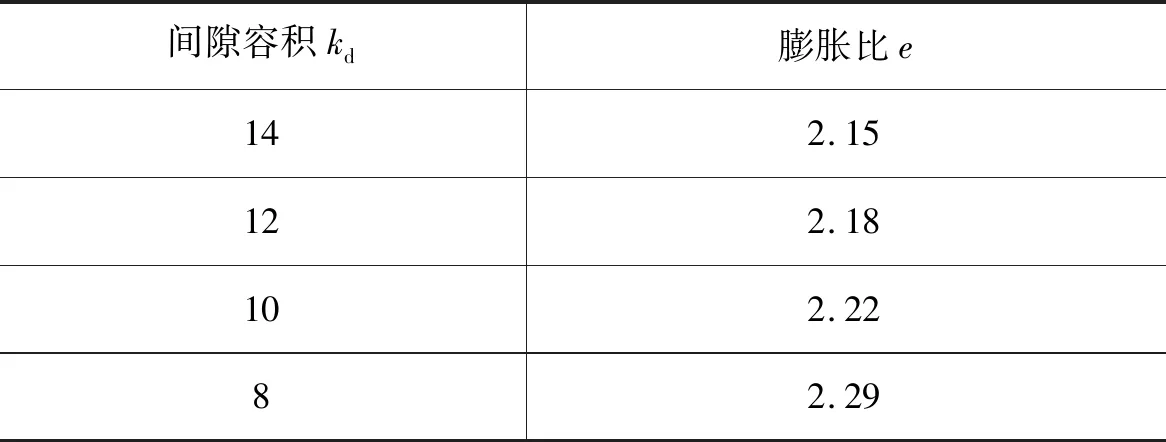

间隙容积通过改变膨胀比进而影响膨胀机的工作特性,为探究膨胀比对活塞式膨胀机的性能影响,设定在进气压力3 MPa、进气持续角φ1=90°的条件下改变气缸间隙容积与负载大小下进行仿真分析,定义kd=V2/Vc表示不同间隙容积,以表1中仿真参数求得kd值分别为14,12,10,8时所对应的膨胀比,如表2所示。得到不同膨胀比下活塞式膨胀机的输出功率及效率随转速的变化规律如图6和图7所示。

表2 仿真中不同间隙容积下所对应的膨胀比Tab.2 Expansion ratio corresponding to different clearance volume in simulation

图6 不同膨胀比下功率与转速变化关系Fig.6 Relationship between power and rotational speed at different expansion ratios

图7 不同膨胀比下效率与转速变化关系Fig.7 Relationship between efficiency and rotational speed at different expansion ratios

由图6、图7可知,不同膨胀比下活塞式膨胀机的输出功率随转速变化曲线规律一致,膨胀比小时输出功率略高。但膨胀机的效率在不同膨胀比下有较大区别,当间隙容积对应膨胀比为2.18时,膨胀机的效率曲线均位于其他曲线上方,说明当进气压力为3 MPa时,膨胀机的效率特性在膨胀比为2.18时对应的间隙容积下最佳。在转速为570 r/min时膨胀机达到最大输出功率4.29 kW,此时效率为19.6%。

3.3 进气持续角对系统性能影响

由式(28)可知,进气持续角同样是活塞式膨胀机的膨胀比的决定因素,为探究进气持续角对膨胀机性能的影响,设定进气压力为3 MPa,kd值为12,选择进气持续角φ1为60°,75°,90°,105°进行仿真分析,得到不同进气持续角下活塞式膨胀机输出功率及效率随转速的变化关系,如图8和图9所示。

图8 不同进气持续角下功率与转速变化关系Fig.8 Relationship between power and rotational speed at different inlet duration angles

图9 不同进气持续角下效率与转速变化关系Fig.9 Relationship between efficiency and rotation speed at different inlet duration angles

由图8可知,在不同的进气持续角下活塞式膨胀机输出功率区别较大。进气持续角为90°和105°时输出功率在转速500~600 r/min区间内达到最大,而进气持续角为60°和75°时输出功率在转速为700~800 r/min区间内达到最大,并且不同进气持续角可以达到的最大输出功率不同。比较可知,当进气持续角φ1=90°,在转速为570 r/min时达到最大功率为4.29 kW,大于其他进气持续角时的最大输出功率。同时从图8可以看出,进气持续角越大时,膨胀机输出功率的下降斜率随着转速的升高而增大。

由图9可知,进气持续角为60°时活塞式膨胀机的效率在600 r/min时达29%,而进气持续角为105°时,相同转速下活塞式膨胀机的效率只有15.2%,膨胀机的效率随着进气持续角的增大而降低,这是因为进气持续角大时进入气缸的压缩气体增多,膨胀时间变短,压缩气体的膨胀率降低,所以膨胀机的效率降低。

综上,进气持续角为90°、膨胀比为2.18,即排气容积比间隙容积为12时,膨胀机输出功率最优。

4 结论

本研究通过实验方法验证了往复活塞式膨胀机数学模型的准确性,以输出功率和效率作为性能指标,仿真研究了进气压力以及膨胀比相关的参数间隙容积与进气持续角分别对膨胀机性能的影响,得出以下结论:

(1) 活塞式膨胀机的输出功率随转速的增大先增加后降低呈抛物线趋势,效率随转速的增大而降低;进气压力越高膨胀机输出功率越大,但效率降低,不同进气压力下出现最大功率时所对应的转速区间不同;

(2) 间隙容积作为活塞式膨胀机膨胀比的影响因子,适当的间隙容积可以提高膨胀机的效率,对输出功率影响较小,进气压力为3 MPa时,膨胀比为2.18时所对应的间隙容积效率最佳,在转速为600 r/min时达到最大输出功率4.29 kW,此时效率为19.6%;

(3) 进气持续角作为活塞式膨胀机膨胀比的影响因子,膨胀机的效率随进气持续角的增大而降低;在高转速区间,膨胀机输出功率的下降斜率随着进气持续角增大而增大;进气压力为3 MPa时,进气持续角为90°时膨胀机输出功率最优;

(4) 间隙容积及进气持续角均通过影响膨胀比进而影响膨胀机的输出特性,为新型可调膨胀比活塞式膨胀机的设计提供理论依据。