基于气动高速开关阀的容腔压力精确控制

孙志涵,王 涛,王 波

(北京理工大学 自动化学院,北京 100081)

引言

气动高速开关阀具有价格低、体积小、抗污染能力强、功率质量比大、重复精度高、无需D/A转换等诸多优点,相比于昂贵的比例阀,价格便宜的高速开关阀特别适合应用于低成本的气动系统[1-5]。压力控制在气动系统中的应用十分普遍,在汽车制动控制中,普遍使用比例调压阀实现制动气室内压力的精确调节[6-8]。将高速开关阀应用于压力控制系统代替比例阀,对于降低生产成本具有重要的意义。

针对高速开关阀比例控制功能的实现,国内外的专家学者在系统结构和控制策略上开展了相关研究工作。曹会发等[9]使用一种5点开关PWM 控制算法对高速开关阀控气动执行器进行位置伺服控制;宋强等[10]在PWM控制的基础上设计了位置、速度和加速度反馈控制算法,有效提高了高速开关阀控气缸位移系统的控制精度;孟德远等[11]针对高速开关阀控气动位置伺服系统所具有的模型参数不确定性,设计了基于标准投影映射的自适应鲁棒控制器,获得了良好的轨迹跟踪控制性能。

本研究针对基于高速开关阀的压力控制系统设计了单阀PID控制策略和双阀ADRC控制策略,并进行了实验验证。实验结果表明,双阀ADRC控制策略通过将充放气过程中气体的温度变化、容腔内气体泄漏等各种模型不确定性以及内外界干扰视为一个总干扰项,利用扩张状态观测器对总干扰项进行估计,并在非线性控制器的设计中进行补偿,相比于单阀PID控制策略提高了压力控制精度。

1 系统模型

1.1 实验装置

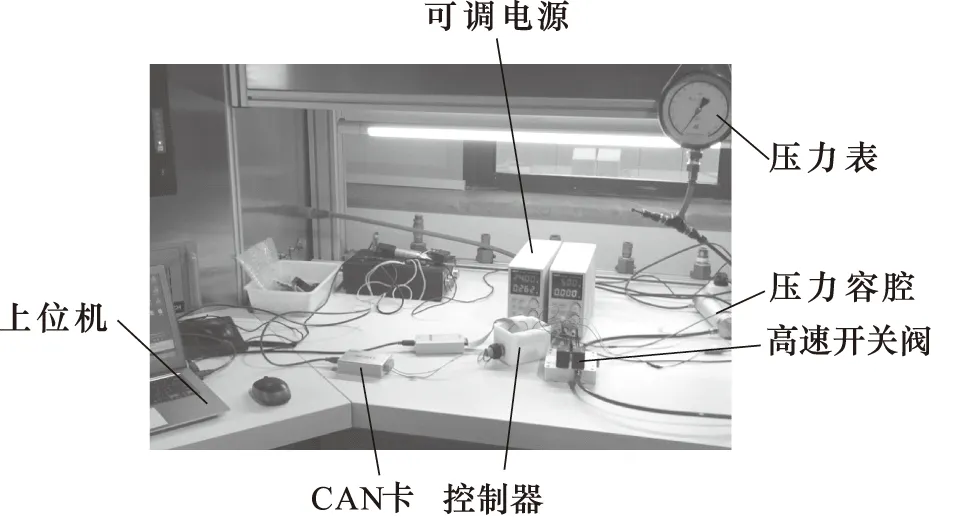

单阀实验平台以及双阀实验平台如图1和图2所示。实验平台主要由以下5部分构成:微控制器(STM32F407)、阀驱动电路(L298N)、高速开关阀(Festo MHE4-MS1H-3/2G-QS-8-K)、容腔(250 mL)和压力传感器(SMC PSE540A-01)。气源压力经气动三联件调节至600 kPa。在进行双阀实验时,将阀的排气口堵住,实际被当成二位二通高速开关阀进行使用。压力信号通过压力传感器测量并通过A/D转换后传送至微控制器,然后由微控制器进行计算产生所需占空比的PWM信号,经驱动电路放大后进而驱动高速开关阀进行工作,从而实现容腔内压力的闭环控制。

1.2 容腔充放气过程建模

根据理想气体状态方程,可得容腔中气体密度ρ(t)、气体温度T和气体压力p(t)之间的关系为:

图1 单阀实验平台Fig.1 Single valve experimental platform

(1)

式中,R为理想气体常数。

图2 双阀实验平台Fig.2 Dual-valve experimental platform

假设在充放气过程中气体的温度T保持不变,且等于室温。由热力学第一定律可知,对于容腔充放气过程而言,描述其能量守恒的方程为:

(2)

式中,cp和cv分别为定压比热容和定容比热容;qm(t)为流入容腔气体的质量流量;cpTqm(t)为进入或流出容腔内气体的内能,正负号分别代表充气和排气过程;

通过高速开关阀气体的平均质量流量qm(t)与瞬时质量流量Qm(t)以及PWM占空比u(t)之间的关系为:

qm(t)=Qm(t)u(t)

(3)

(4)

式中,Cq为流量系数;Av为有效阀口面积;pu和pd分别为阀口上游和下游压力;k为等熵系数。

将式(1)和式(3)代入式(2),可以得到容腔内压力的导数与PWM占空比之间的关系为:

(5)

2 压力控制策略

2.1 单阀PID控制策略

如图3所示,该方法使用一个二位三通的高速开关阀进行压力控制。在一个PWM周期内,当PWM信号为“ON”时,阀的进气口与出气口导通,此时容腔内的压力上升;当PWM信号为“OFF”时,阀的出气口与排气口导通,此时容腔内的压力下降。设p0为压力设定值,p(t)为实际的压力值,误差e=p0-p(t),当e大于0时,PID控制器会增大PWM信号的占空比,增加进气的时间,使得容腔内的压力增大;当e小于0时,PID控制器会减小PWM信号的占空比,增加排气时间,使得容腔内的压力减小。此策略通过PID控制器输出不同占空比的PWM信号来不断调节高速开关阀的进气时间与排气时间,使得容腔内的压力最终稳定在设定值。

图3 单阀PID控制策略框图Fig.3 Schematic diagram of single valve PID control

2.2 双阀ADRC控制策略

如图4所示,该方法使用2个二位二通的高速开关阀进行压力控制,分为进气阀和排气阀。在每个PWM周期内只有一个高速开关阀开启而另一个高速开关阀关闭。当控制误差e大于0时,进气阀开启,排气阀关闭;当控制误差e小于0时,排气阀开启,进气阀关闭;当e的绝对值小于系统允许的最大误差ε时,两阀均会关闭。2个阀开启的时间由ADRC控制器输出的占空比信号来决定。

图4 双阀自抗扰控制策略框图Fig.4 Schematic diagram of dual-valve ADRC

定义状态变量x1(t)=p(t),可将(5)式改写为:

(6)

将f(t)+b1(Qm(t)-b2)u(t)视为一个扩张状态x2(t),可将式(6)改写为:

(7)

式中,w1(t)为x2(t)的导数。

令e1(t)=z1(t)-x1(t),e2(t)=z2(t)-x2(t),扩张状态观测器设计成如式(8)所示:

(8)

式中,z1(t)和z2(t)分别为x1(t)和x2(t)的观测值;β1和β2为观测器的增益;fal函数的表达式如下所示:

fal(e1(t))=|e1(t)|1/2sign(e1(t))

(9)

令误差信号e(t)=p0(t)-z1(t),其中p0(t)为压力设定值。将非线性反馈控制器设计成如式(10)所示:

(10)

式中,m1为控制器的增益;z2(t)为观测器的扰动估计,在控制器中给予补偿。

3 实验验证

容腔压力控制实验平台如图5所示,上位机和控制器间通过采用CAN总线进行通信。实验中控制系统的采样周期设置为1 ms,控制周期设置为5 ms。

图5 容腔压力控制实验平台Fig.5 Experimental platform for chamber pressure control

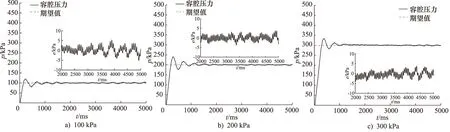

单阀PID控制器的参数通过Ziegler-Nichols整定方法确定:Kp=2.5,Ki=0.002,Kd=0,单阀实验结果如图6所示。

双阀ADRC控制器中b0=2.3,β1=50,β2=120,m1=6.5,其实验结果如图7所示。

由图6、图7可知:单阀PID控制策略的稳态误差为±5 kPa,而双阀ADRC控制策略的稳态误差为±2.5 kPa,容腔压力控制效果更好;而且由于使用单个高速开关阀时,系统最终会稳定在50%占空比处,高速开关阀会一直进气和排气;而使用双阀ADRC控制策略时,系统稳定后进气阀和排气阀均会关闭。

4 结论

本研究建立了基于高速开关阀的容腔压力控制系统的非线性数学模型,并分别设计了单阀PID控制策略和双阀ADRC控制策略。实验结果表明:单阀PID控制策略和双阀ADRC控制策略在进行压力跟踪实验中的稳态误差分别为±5 kPa和±2.5 kPa,双阀ADRC控制策略相比于传统的单阀PID控制策略,压力控制精度得到了显著的提升。

图6 单阀PID实验结果Fig.6 Experimental results of single valve PID control

图7 双阀ADRC实验结果Fig.7 Experimental results of dual-valve ADRC